基于模块化思维的组焊装配卡箍通用性优化设计

朱晓琳,张占峰

1.内蒙古广播电视大学 内蒙古呼和浩特 010020

2.内蒙古航天红岗机械有限公司 内蒙古呼和浩特 010020

模块化思维,就是把一个整体分解为由若干相同的单元组合而成,进而通过单元的特性区别来实现整体特性多样化的一种方法和理念。随着行业发展,机械设计制造面临着新的难题:周期短、成本高、种类多,以及产品供不应求等。如果能够引进模块化设计思路,实现对产品及工艺装备的通用性设计,不仅能缩短机械设计制造的周期,而且能有效减少成本,提升企业竞争力。

1 设计背景

在薄壁高压强筒形压力容器圆筒装配、组焊过程中,为保证焊缝质量稳定可靠,必须控制圆筒与圆筒对接环缝的错位。由于圆筒的圆度不同,自然状态下无法装配,因此在装配过程中需要使用卡箍工装对环缝两侧进行圆度及错位调节。只有保证错位在规定范围内,才能保障焊缝质量。

现用卡箍为整体模式,通常每种直径圆筒需要两套外卡箍,如图1所示。每件卡箍有两件支撑环,数件支撑块均布于两件支撑环之间焊接成形,每件支撑块上有2个螺纹孔,并配置紧定螺钉,每件紧定螺钉端头上配置一件顶头,防止在调节错位过程中划伤容器表面。使用过程中将卡箍装于圆筒环缝,利用紧定螺钉对焊缝两边错位进行调节。此种卡箍仅限于一种尺寸或直径差在30mm以内的圆筒装配。

图1 整体式外卡箍结构示意

近年来,压力容器型号较多,生产任务紧急,在编制工艺文件的同时需兼顾设计工装夹具等工作,但工装从设计、投产至使用周期较长,无法满足生产进度要求。部分研制型号仅生产1~3台,设计生产的卡箍工装使用后便闲置,既造成资源浪费,又占用生产场地。涉及多种型号产品的生产任务时,每种都需要专用卡箍两套,配套内撑两套,工装数量繁多,管理极其不便。因此,开展对卡箍工装的通用性设计是目前亟待解决的问题,模块化思维是本设计的核心思想。

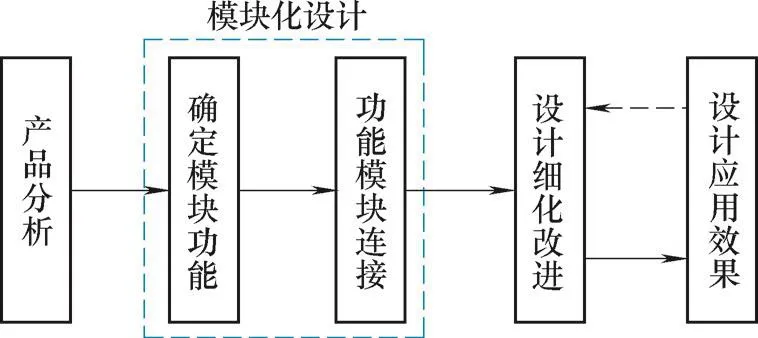

模块化思维在机械设计中应用具体的设计流程如图2所示。基于模块化思维开展对组焊装配卡箍的设计,首先需要对卡箍进行结构和应用分析,根据卡箍的结构及应用特点将卡箍拆分成若干模块,然后确定模块功能和功能模块的连接方式,这两个步骤通常可以同时展开,统称为产品模块化设计。确定模块及连接方式后,可以根据实际情况进行一些设计上的精细化及改进,这是一个循序渐进的过程,可以应用在整个使用过程中,最后对按模块化思维改进的卡箍进行最终的应用效果验证。

图2 模块化设计流程

2 整体式卡箍结构分析

整体式卡箍结构及使用方法如图3所示。采用整体式卡箍对薄壁圆筒的组焊装配,首先将卡箍装配于焊缝一侧,使其单排紧定螺钉拧紧后调节圆筒圆度;然后装配另一侧圆筒,通过该侧紧定螺钉调节焊缝错位,完成调节后,利用支撑块之间的间隙实施定位焊接。

图3 整体式卡箍结构及使用方法

从卡箍的结构和使用方法上看,其中最主要的部分是以支撑块和紧定螺钉为整体的最小单元以及支撑块与支撑环围绕构成的定位焊空间两大部分,每个支撑块和紧定螺钉用来调节焊缝错位,而定位焊空间必须足以保证定位焊缝长度至少可以达到35~40mm。定位焊时,由于视线和焊枪在定位焊空间中受阻,定位焊缝通常稍小于两支撑块之间的距离。因此,在设计卡箍时,必须为定位焊留下足够的空间。

3 卡箍的模块化设计

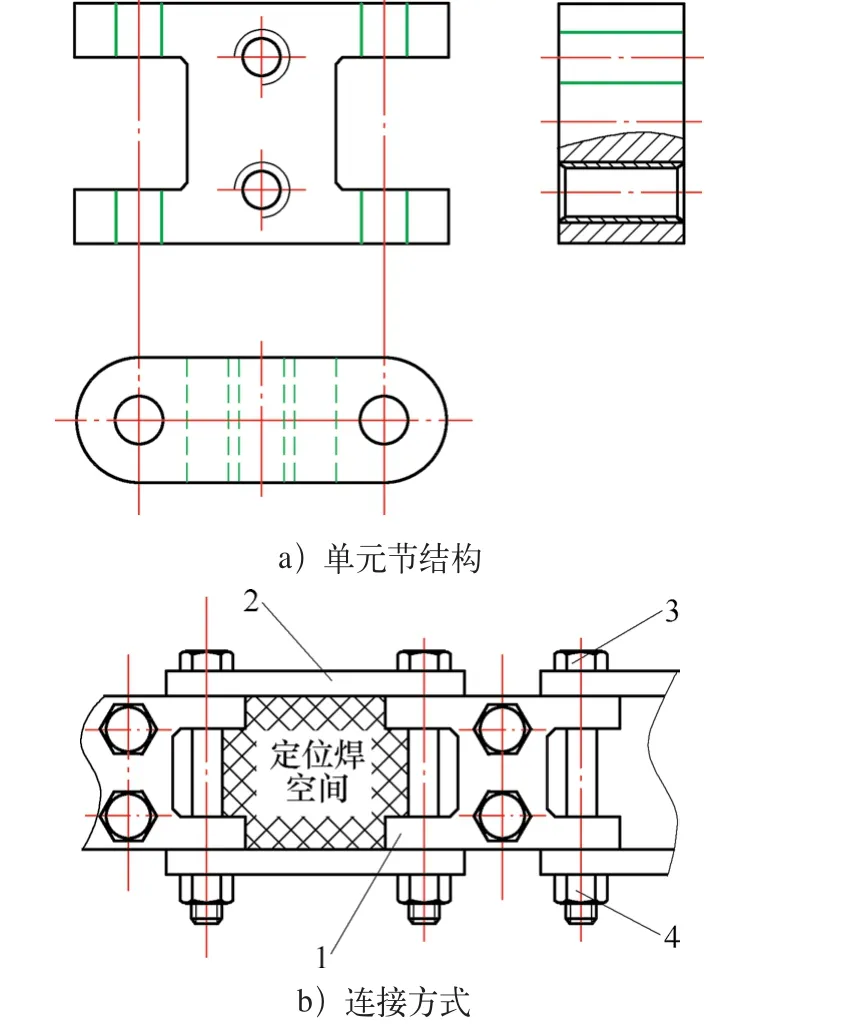

为了实现对整体式卡箍的通用化设计,关键要将卡箍根据需要调整尺寸大小,将卡箍拆分成为若干小的模块,由于卡箍在使用时的最小单元为紧定螺钉,而紧定螺钉在调节错位过程中需要以支撑块作为支撑,所以可将每个支撑块以及紧定螺钉作为卡箍的最小模块,暂称之为卡箍单元节,通过装卸卡箍单元节来达到控制卡箍尺寸的目的。

因此,该通用卡箍的设计主要考虑两个方面,一方面是卡箍单元节的结构;另一方面是单元节之间的连接方式,且在以上两方面的设计上,必须兼顾工装结构的合理性、使用的轻便性及耐用性[1]。

卡箍单元节的结构设计方案主要从轴对称和非轴对称两种类型展开研究,单元节之间的连接方式需要根据单元节的结构进行设计,具体设计方案及结构分析见表1。

通过对三种设计方案的分析,发现方案一和方案三都会对工装应用有不良影响,优化难度较大,可行性较差;方案二轴对称单元节——连接片连接设计方案基本不影响工装使用效果,因此通过综合分析对比,认为方案二可行性最高,因此选定方案二进行进一步结构设计及优化。

4 通用卡箍的设计优化

整体式卡箍的支撑环采用的材料是Q235普通低碳钢,支撑块采用的材料是45钢。紧定螺钉和铜顶头材料及尺寸不做调整,统一按照标准件加工。

对通用卡箍的结构优化主要考虑是要在保证强度的同时降低质量,并降低相关零部件的加工难度。通过对设计结构的进一步分析,发现将卡箍拆分成单元节以后,支撑板和支撑块之间原来采用的焊接连接方式可以优化为整体机械加工成形方式,采用机械加工不仅可以提高零件的加工精度,而且可以降低其加工复杂程度,提高加工效率。

单元节之间有连接片进行连接,而支撑板和连接片重合部位对其连接定位没有提升作用,因此支撑板可以缩短长度,只要保证连接片能够连接即可。如此优化不仅可以增大定位焊空间,减轻质量的同时也保证了强度[2]。

改进后的单元节结构及其连接方式如图4所示。

该卡箍可通过装卸单元节合理选配单元节数量调节卡箍工装的直径,进而实现任何尺寸薄壁圆筒的组焊装配,实际仿真效果如图5所示,具体的使用效果可通过实际应用进一步验证。

表1 设计方案及结构分析

图4 改进后的单元节结构及其联接方式

图5 模块化通用卡箍效果

5 设计应用效果

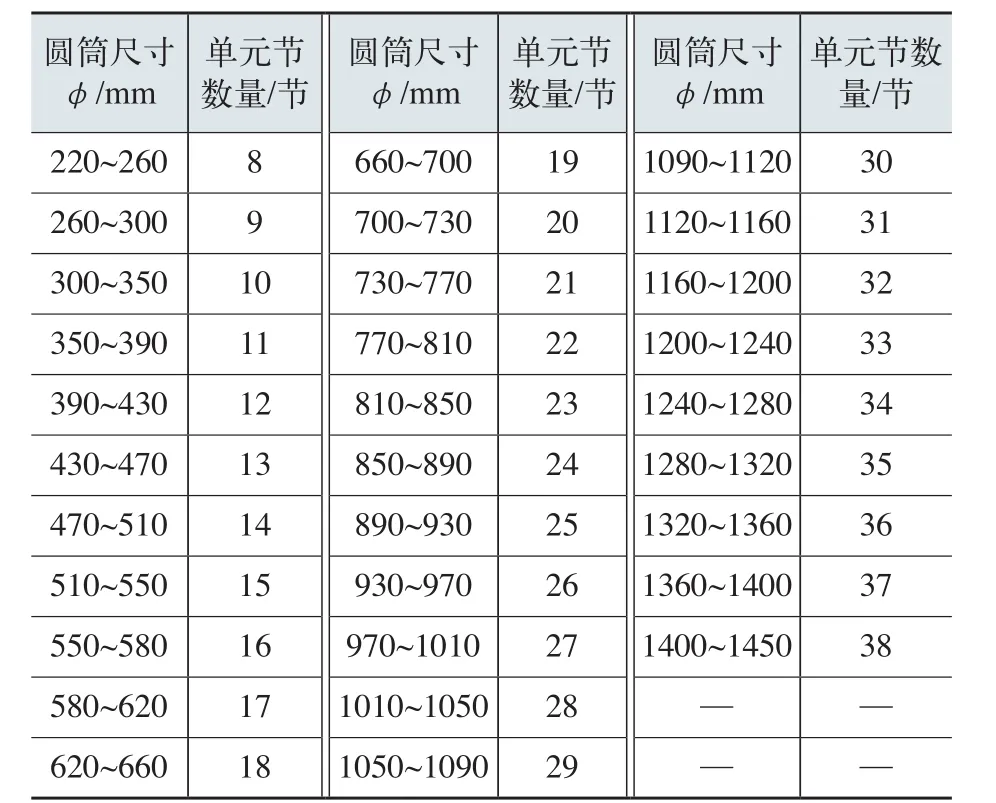

根据计算,圆筒尺寸与通用卡箍单元节数量匹配关系见表2,表2内重合尺寸一般偏重于选择数量多的单元节。为验证该卡箍的通用性,需针对不同直径圆筒环缝的组焊装配进行试验,本次验证分别对φ235mm、φ380mm、φ750mm、φ1400mm四种直径的圆筒进行了装配,通过紧定螺钉的调节,圆筒焊缝的错位均通过检测。

技术途径:①根据圆筒尺寸对照表2选取相应的单元节数量,将通用卡箍绕圆筒一周,根据实际情况进行调整并闭环连接。②先将卡箍装于圆筒环缝一侧,拧紧单排紧定螺钉使卡箍固定于圆筒环缝。③调节紧定螺钉利用内圆样板对该侧圆筒进行调圆。④装配另一侧圆筒并拧紧紧定螺钉,根据焊缝错位情况调节紧定螺钉。装配效果如图6所示。

表2 圆筒尺寸与通用卡箍单元节数量匹配关系

图6 通用卡箍的装配

装配参数及检测结果见表3,通常薄壁高压强圆筒的焊缝等级要求为Ⅰ级,焊缝错位量要求<0.5mm,通过检测焊缝错位量均在要求范围内,焊缝质量合格,因此,通用卡箍能够保证圆筒组焊的焊缝质量。

表3 通用卡箍装配参数及检测结果

模块化通用卡箍可组装、可拆分,可根据需要组合成任意直径卡箍,从而实现任何尺寸筒形压力容器的组焊装配,大大降低生产成本。该卡箍可折叠,大大节省空间,便于工装管理。

6 降本增效情况

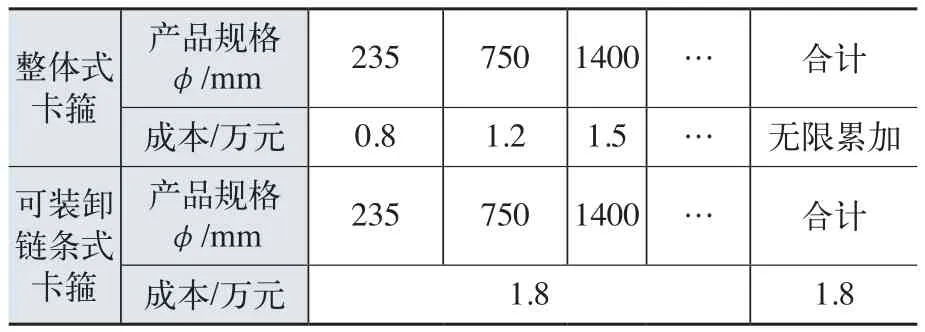

(1)降本 整体式外卡箍与模块化通用卡箍单套生产成本见表4。从表4中可以看出,由于模块化通用卡箍不限尺寸,随着产品型号种类的不断增多,整体式卡箍的生产成本呈不断叠加的趋势,总成本越来越高,而在此时,通用卡箍在节约生产成本方面就会越发显著,具有非常可观的经济效益。

表4 单套卡箍生产成本对比

(2)增效 以往在新压力容器生产中,任务下达后十分紧急,在产品投产前必须先行设计、投产卡箍工装,周期较长。而链条卡箍在这方面也具有非常明显的优势,模块化通用卡箍可拆分、可组装,新型号产品生产任务下达后,节省了工装设计、生产周期,只要零部件齐全随时可进行组装,即装即用,能够提高生产效率,在一定程度上保证生产进度。

7 结束语

(1)通用化 通过试验验证,模块化通用卡箍可通用于所有尺寸的筒形压力容器组焊装配,使用效果良好。

(2)节约生产成本 模块化通用卡箍可代替各种尺寸卡箍对筒形压力容器进行组焊装配,仅有一套工装成本代替多套工装,大大节约生产成本。

(3)提高生产效率 在一定程度上可以提高生产效率,尤其新型号生产或任务紧急情况下可直接使用,保证生产进度。

(4)工装管理 整体式卡箍数量多,占用空间大,工装管理不便。而模块化通用卡箍使用后可对卡箍单元节、连接片、螺栓及螺母集中存放管理或整体折叠存放,节省空间,便于管理。