RV 减速器回差分析及其参数优化设计

高 跃,巩云鹏,房立金

(1.东北大学机械工程与自动化学院,辽宁 沈 阳 110819;2 东北大学机器人科学与工程学院,辽宁 沈 阳 110819)

1 引言

RV 传动具有结构紧凑、寿命长、传动比大、效率高、传动精度高等显著优点,广泛应用在机器人、精密机械传动、测量仪表等高技术设备领域。RV 减速器传动原理,如图1 所示。

它由渐开线齿轮行星传动机构与摆线针轮行星传动机构和输出机构三部分组成的封闭的差动轮系。机器人用RV 减速器必须有高的运动精度、高的扭转刚度和小的间隙回差,目前国内还不能量产高精度RV 减速器,其关键技术一直被日本垄断。主要分析其回差,并提出减小回差的措施。

2 RV 减速器几何回差

在RV 减速器中,渐开线传动和摆线针轮传动中的齿侧间隙、轴承间隙等几何因素引起的输出轴转角滞后值,即间隙回差。由于零件加工、装配误差及负载和温度变化的存在,回差是不可避免的。回差的存在使齿轮系统变向传动时,输出轴与输入轴短时间内失去运动联系,造成输出瞬间突然中断,使运动传递关系成为非线性。对机器人的反馈控制系统具有直接的影响,同时还影响到系统的动态品质,所以机器人用RV减速器根据尺寸的大小规格不同,要严格限制回差范围在(1~1.5)′以内。

文献[1]对单组摆线行星传动进行回差几何建模,分析了影响摆线轮回差的影响因素;文献[2]系统的分析了RV 减速器的回差、传动误差、扭转刚度等问题,给出了回差的几何数学模型,但因尺寸公差过于严格,实际生产尚有困难;文献[3]把蒙特卡洛方法用于RV 减速器的几何回差模型的计算;文献[4]对RV 减速器静态回差分析及误差分配研究,建立了误差分配的矩阵数学模型,但没有给出公差的分配原则。现有的研究还没有给出RV 减速器组成零件的公差分配原则和分配方法,因此,研究RV 减速器回差的影响因素及其公差的分配方法仍有必要。

图1 RV 减速器的传动原理图Fig.1 The Transmission Principle Diagram of RV Reducer

3 RV 减速器回差数学模型

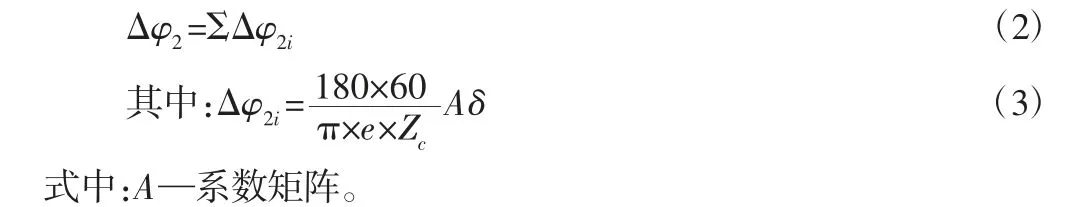

回差的影响因素主要分为三类:加工误差、装配误差、温度等影响引起的变形。主要分析其加工误差对其影响,影响RV 减速器回差的误差因素,如表1 所示。

3.1 回差数学模型及计算

RV 减速器个零件的实际尺寸实在公差范围内随机分布的,回差的数值是这些随参数叠加的结果。通过分析上述各因素及它们与回差的关系,可以建立回差的数学模型。

(1)渐开线行星传动产生回差基于RV 减速器机构及文献[5]中渐开线齿轮传动的侧隙计算方法获得一级渐开线回差数学模型:

(2)摆线行星传动产生的回差 理论上,标准摆线轮和针轮啮合时是没有间隙的。但实际上,为补偿制造误差避免干涉,方便拆装和润滑,必须保留合理的侧隙,因此需要对标准摆线轮齿廓进行修形。常用的摆线轮齿廓修形基本方法有以下三种或其组合:等距修形、移距修形、转角修形。由于转角修形不能在齿根和齿顶处产生径向间隙不能单独使用,同时,由于转角修形调整繁琐,磨齿时间成倍增加,一般很少采用。规定砂轮半径减小时为负等距修形(Δrrp<0);砂轮靠近工作台中心时,成为负移距修形(Δrp<0)。

根据刚体几何关系得出摆线针轮行星传动的间隙回差的数学模型:

(3)输出机构产生的回差输出机构的产生的回差主要由转臂轴承径向间隙引起的:

式中:Δu1—转臂轴承径向游隙;a0—渐开线行星齿轮传动的中心距

(4)RV 减速器回差RV 减速器的总回差即渐开线行星传动、摆线行星传动和输出机构三部分产生的回差之和:

3.2 灵敏度分析

由于传动比的原因,渐开线行星传动侧隙对回差的影响不大,故不再对其进行灵敏度分析。通过对式(5)进行灵敏度分析,以等距修形量为基本值,求出各个参数的相对灵敏度,如表1 所示。即可找出对几何回差影响比较重要的几个参数。

表1 参数误差Tab.1 Parameters Errors

表中:S0—等距修形量Δrrp的相对灵敏度;S1—算例RV-40E-121中S0的数值。

取各个参数的误差以0 为中心,变动量Δ=0.02,分别计算不同参数的不同误差值时对应的回差值。由各个参数误差对回差的影响可知,除了偏心距误差对回差的影响比较小以外,其他任何一项误差的公差带分配不合理都能导致RV 减速器几何回差远远大于1’,所以要找出摆线针轮啮合副中各参数误差对回差影响的相互关系来控制几何回差。

4 RV 减速器中摆线轮齿廓修形

对摆线轮齿形进行优化设计,选择合理的修形方法和修形量是控制RV 减速器几何回差的关键。

(1)修形方法:文献[2]采用负等距与负移距组合修形的方法来获得非常接近共轭的齿形,在齿顶和齿根处附近产生径向间隙,此修形方法虽然牺牲了部分承载能力,但是能获得较小的齿侧间隙。选用负等距与负移距组合的修形方法。

(2)优化模型:文献[9]对比分析文献[6-8]对摆线轮参数优化模型,得到采用基于法向齿廓间隙的优化模型既能保证同一时刻多齿对啮合及承载的均匀性,又能保证机构能得到良好的润滑及相对较高的回转精度,因而采用基于法向齿廓间隙的优化模型对摆线轮的修行量进行优化设计。以角度φ 为横坐标,法向间隙为纵坐标,建立坐标系。将φ∈[0,π]建立n 等分采样区间,定义设计变量 X=[Δrrp,Δrp]′,建立修形优化模型目标函数如下:

(3)约束条件:①满足共轭啮合,如选用的等距与移距修形组合方法产生的齿形有一段与转角修形曲线吻合,即可达到摆线针轮啮合副共轭啮合的要求,同时是其在负载工作时实现多齿啮合,具有承载能力大、瞬时传动比恒定、运动精度高的特点。②有径向间隙Δr 和保证润滑条件所需轮齿啮合的侧隙Δφi所以约束条件应为:

5 算例

某款RV 减速器的基本参数,如表2 所示。

表2 RV-40E-121 减速器基本参数Tab.2 The Basic Parameters of RV-40E-121 Reducer

5.1 摆线针轮啮合副参数优化

5.1.1 齿形优化

当取 Δr=Δrrp-Δrp=0.03mm≥0,定义设计变量 X=[Δrrp,Δrp]′,选取采样点数为500,根据目标函数编写程序,利用MATIAB 软件工具箱中的有约束非线性优化求解函数fmincon,在约束条件范围内进行最优化搜索。通过优化计算可知该型RV 减速器中摆线轮,最佳修形量,此时,产生大于 0 的最小的回差Δφ=0.11′。把修形量代入摆线轮通用方程进行曲线拟合,得到的非常接近共轭啮合齿形并且留有间隙。

5.1.2 公差带优化

基于RV 减速器的结构要求,为了装配过程中不出现干涉,轮针轮与针齿销孔之间必须有间隙,则针齿销孔半径取正偏差,针齿半径取负偏差,其误差令回差间隙增大。又因为采用负等距加负移距的修形方法,其修形量会增大间隙。

为了补偿以上各因素产生的间隙,则需对各误差因素具体分析,合理的选取公差带及上下偏差。可以定义设计变量X=[δrp;δt;δRrp;δrrp;fp;Fr1;δe;δΔrp;δΔrrp],建立误差参数优化模型:

优化模型的目的是在各误差在公差范围内,确定其产生回差的最小值和相对应的各误差值,所以约束条件为初定的各误差的上下偏差值。目标函数f(x)=0,利用fmincon 函数求解,得到优化计算结果 X=[δrp;δt;δRrp;δrrp;fp;Fr1;δe;δΔrp;δΔrrp]=[-0.0014;-0.0013;0.0023;-0.0009;-0.0035;-0.0057;0;-0.001;0.0009]。根据减速器的基本参数及各参数因素的对回差影响的灵敏度,经过具体对比分析,并结合实际情况,各参数公差带分配,如表1 所示。

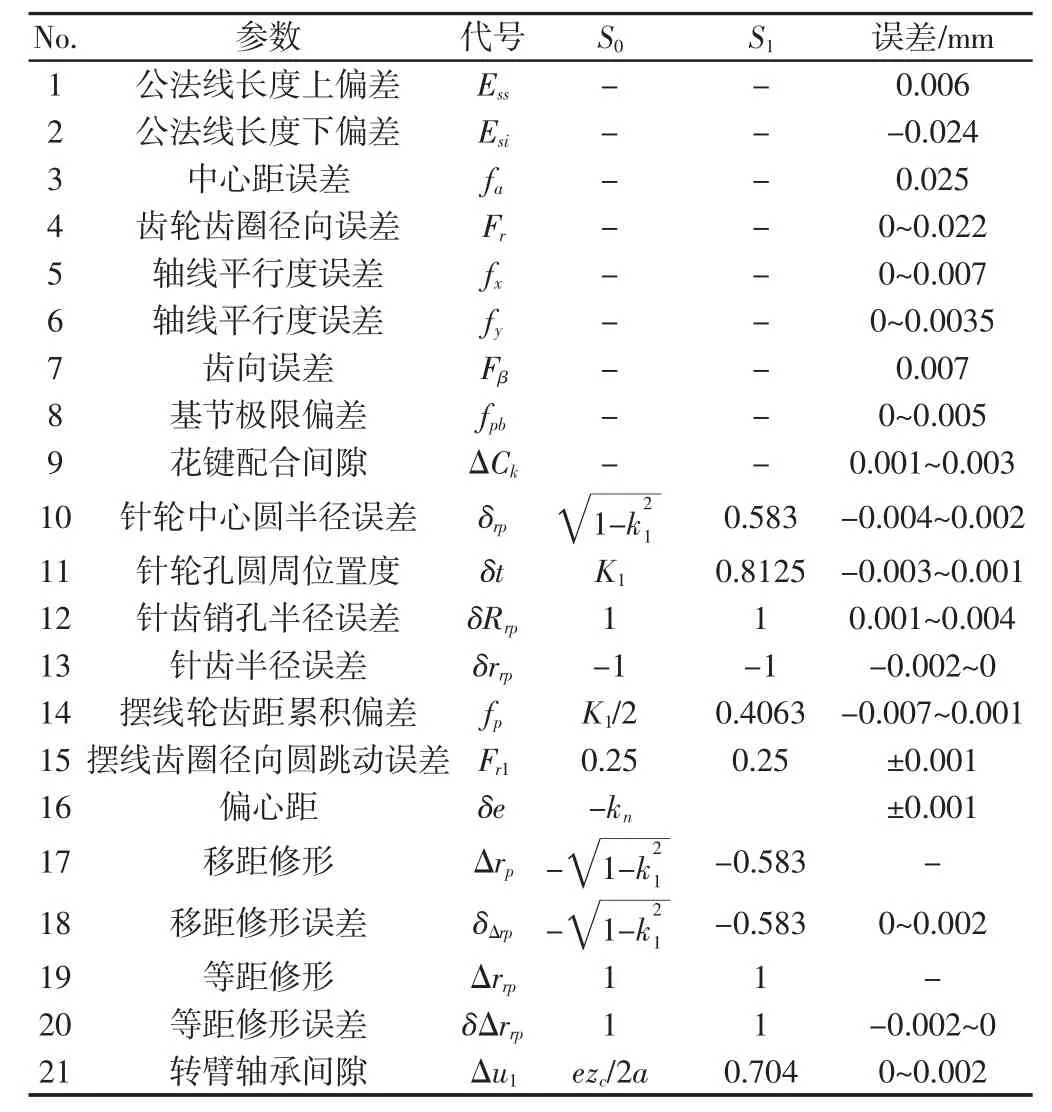

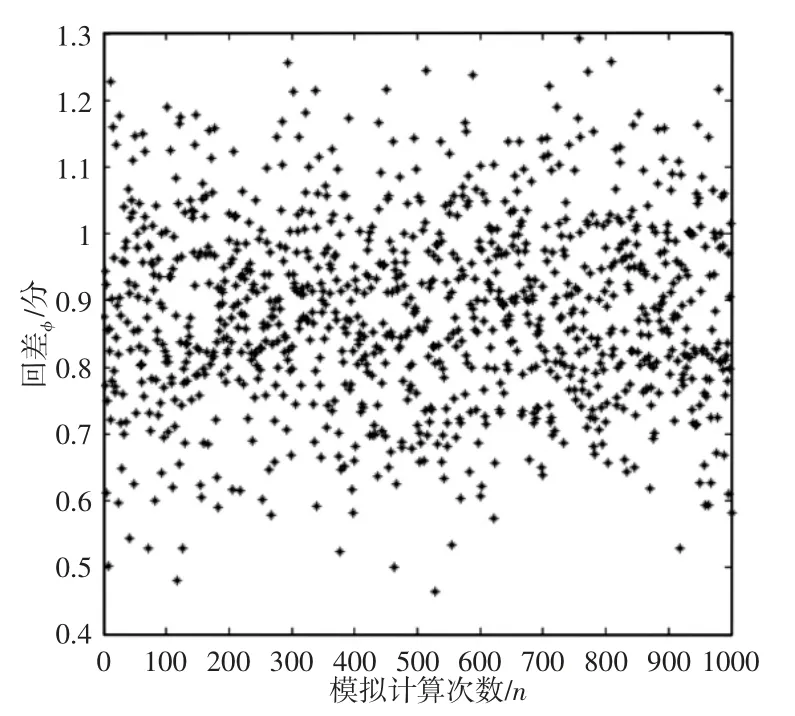

5.2 回差计算

为研究各参数误差对回差的影响,确定合理的公差范围,需要考虑各组件误差分布的随机性。蒙特卡洛法是基于概率理论的一种数值计算方法,它可在变量上下限范围内产生随机数来完成取值。将利用蒙特卡洛方法模拟生成RV 各零件公差范围内的随机尺寸,进而来仿真分析计算其回差。各部分参数误差,如表1 所示。其中渐开线行星传动中选用7 级标准圆柱齿轮,输出机构中转臂轴承径向间隙取值(0~0.02),把各参数上下偏差值代入程序模拟计算1000 次。

图2 渐开线行星传动的回差Fig.2 Backlash Caused by the Involute Planetary Transmission

图3 摆线行星传动的回差Fig.3 Backlash Caused by the Second Level Cycloid Planetary

图4 输出机构的回差Fig.4 Backlash Caused by Output Mechanism

图5 RV 减速器回差Fig.5 The Total Backlash of RV Reducer

计算结果,如图2~图5 所示。由计算结果可知此时的RV 减速器的回差还不能很好的满足小于1′使用要求。

5.3 结构调整消隙

除了修形会加大回差,在制造装配过程中不可避免的会生误差,为了减少误差,一方面可以提高制造装配精度,另一方面也可以通过优化结构来补偿制造装配误差。

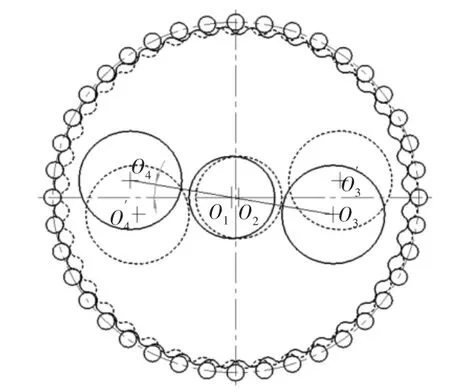

提出错位装配经过转角修形的两个摆线轮,如图6 所示。使两个摆线轮装配后与摆线针轮有一个预紧扭矩,正方向与反方向的两个摆线轮分别于针轮接触,两个摆线轮不再严格对称,令RV减速器在工作过程中正转摆线轮1 工作、反转摆线轮2 工作,这样不仅可以减小摆线轮与针轮的间隙来补偿回差,而且还可以避免因制造装配过程中产生误差导致干涉卡死现象的产生。基于RV减速器的机构特点,能够实现摆线轮错位安装有如下方法:(1)轴承孔切向偏移,两个轴承孔相对中心线同方向转过一定角度;(2)摆线转角加工,加工摆线轮齿廓时,轮胚转过一定角度再切齿;(3)通过给定曲轴两个偏心凸轮偏心切向相位误差,以达到两个摆线轮装配时错开一个角度。令两片摆线轮相对转角为δ′,则采用间隙补偿结构后,第二级摆线行星传动产生几何回差计算公式为:

由以上计算结果可知,各关键尺寸的误差公差带已经相当严格,依然不能令RV 减速器回差满足回差小于1′的要求,因此采用错位装配经过转角修形的两个摆线轮的方法来补偿其他影响因素产生的间隙来减小RV 减速器的回差。本算例通过控制轴承孔的切向相位差δa,结合前文回差计算结果,使摆线轮错位装配转过角度δ′=0.1′,能够减小回差控制在1′以内。计算结果,如图7 所示。满足回差小于1′要求。

图6 摆线轮与针轮装配位置Fig.6 The Assembly Drawing of Cycloid Gear and Pin Wheel

图7 RV 减速器结构调整后回Fig.7 Backlash Caused by the Cycloid Planetary Transmission

6 结论

通过对RV 减速器的回差分析,可以得到如下结论:

(1)找出了影响回差的误差因素,建立了RV 减速器的几何回差数学模型。(2)采用负等距与负移距的修形方法对摆线轮修形,可以得到非常接近共轭齿廓的齿形,以齿廓法向间隙优化模型获得最佳修形量。(3)对RV 减速器的结构研究,初步探索出通过调整两个摆线轮的角度,令其在装配后有一定错位相对角度,来补偿因加工制造装配引起的回差的有效方法。