基于实时定位的离散制造车间物料配送方法研究

张世文,袁逸萍,李 明,李晓娟

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

1 引言

为满足当前多品种、个性化的制造模式和市场需求,离散制造企业配置了高度柔性化的混流装配线,以提高生产效率和产能,同时加大了物料配送的精准管控难度。如何保证物料配送准时准确、高效可控,是离散制造企业亟需解决的问题之一。

针对物料配送难题,文献[1]采用无线射频识别技术,通过“装配计划—装配任务—日作业计划”三级管控机制实现了装配物料的精细化管控;文献[2]对复杂产品装配的采购物料和生产过程进行协同管理,实现物料与生产的多层次、可视化协同管控;文献[3]基于无线射频识别建立装配过程监控系统,实现了混流装配线物料配送动态管控的可视化;文献[4]通过融合RFID 和Wifi 技术对物料识别、实时定位和跟踪方法进行改进,有效减少物料盘点和检测工时;文献[5]采用RFID 和超声波混合定位方法,达到作业车间物料配送小车实时位置信息的获取;文献[6]通过分析物料配送拉动系统和看板运作流程,开发出基于现场总线技术的物料ANDON 系统,并应用于混流轿车总装配线,实现物料及时准确的配送。

离散制造车间物料数量繁多、配送周期短,物料流转频繁,不确定因素如突发订单,制约了物料配送的及时准确性,由于缺乏物料的定位和跟踪手段,车间管理人员无法实时掌握物料的位置和状态信息。而物联网技术在实时数据的采集、物料定位与追踪等环节,能有效获取物料配送过程的实时位置信息。

2 物料动态位置数据识别方法

RFID 通过特定频段的射频信号实现标签的非接触式自动识别和信息的读取,射频信号具有较强的穿透力[7-8]。且支持多目标、移动标签的同时读写和自动识别。UWB 利用纳秒级的非正弦波窄脉冲传输数据,较宽的频谱上可传送极低功率的信号,理论定位精度可达厘米级[9-10]。

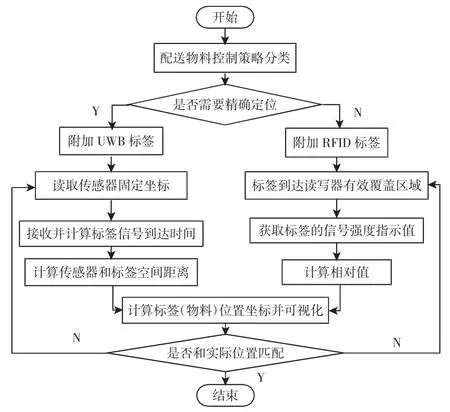

综合考虑车间现场布置、成本、精度等因素,采用UWB 和RFID 技术对物料的位置数据进行采集。将RFID 读写器安置在库房和车间出入口、各工作中心的物料接收区、部件和成品暂存区,RIFD 和UWB 标签实现物料的唯一标识。定位过程,如图1所示。配送过程中,当携带RFID 标签的物料进入某标记区域内,根据读写器接收的信号强度指示(RSSI)值计算目标标签的坐标。UWB 传感器接收标签主动触发的信号,定位引擎根据各传感器的固定坐标和收到的信号到达时间,通过TOA 算法计算出两者之间的距离,从而得到目标标签即物料的位置坐标。以精确的位置数据实现物料从零部件出库上线到成品下线入库全过程的定位和追踪。

图1 基于RFID 和UWB 的定位流程Fig.1 RFID and UWB Based Positioning Process

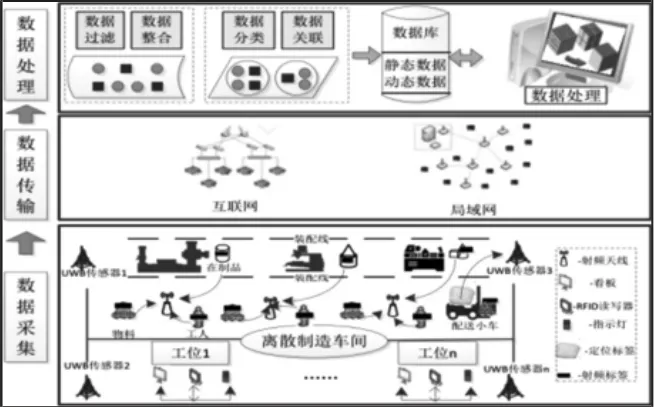

针对车间资源管理、装配任务调度、物料配送优化等不同的应用目标。虽然专家和学者提出的物料配送架构层次和覆盖内容存在差异,但都是以数据“采集-传输-分析处理”为主线,基本架构,如图2 所示。

图2 离散制造车间物联网基本架构Fig.2 IoT Basic Architecture of Discrete Manufacturing Workshop

3 实时数据处理方法

3.1 UWB 实时位置信息过滤

由于车间环境干扰,传感器接收的定位信号常含有噪声,影响UWB 的定位精度。因此需结合信息过滤方法,提高UWB 系统的定位精度和可靠性。

根据物料的配送规律,配送车辆在配送过程受到地面约束,只能沿地面水平运动,故将UWB 定位标签附在车身固定高度,定位标签在固定高度平面自由运动,标签高度理论上保持不变。在高度方向施加约束,当标签在某段时间内无法识别时,标签高度始终保持初始值。模型,如式(1)所示。

式中:Pt—标签当前时刻的空间位置;Pt-1—上一时刻的位置;Δt—时间差;Gv—标签速度中的高斯噪声。

当标签的运动速度较小,其位置变化小于静态识别距离时,则默认标签处于低速或静止状态,则切换至静态信息过滤模式。此模式下通过增加过滤幅度,实现位置信息的平滑处理,计算公式,如式(2)所示。

式中:β—静态平滑参数,通常取0.1;

Pc—标签当前位置计算值。

3.2 RFID 实时数据处理

当RFID 读写器读取信息时,可识别区域内的所有标签可看作抽样的样本空间,在读标签可作为该样本空间内的一个随机抽样。对于标签Tag_i,在一个时间窗口内读取N 次的事件服从伯努利二项分布现假设阅读周期的数量为ni,根据式(3)可计算出标签被读取次数Ai的期望值,公差计算,如式(4)所示。

Ai—读取次数;

ni—阅读周期的数量。

为保证标签至少被读到一次,δ 需满足:

式中:δ—标签的设置信度

用Matlab对实验数据进行回归分析(图4),得到的拟合公式为:Y3=-0.4674x12+18.1217 x1+0.0500x22-17.2167x2+0.4128x1x2,其中Y3为根系活力指数,x1 为昼温,x2为夜温,在取样点附近温度范围内,根据回归公式,夜温与根系活力呈负相关,且相关性小,昼温与根系活力呈正相关,且相关性较大。分析图4,因在S温度区域内根系活力预测值显著降低,同样可以得出在此温度区间内不适合作物根系活力提升。

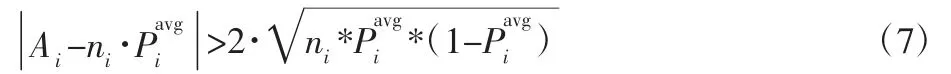

根据二项分布,ni须满足:

根据中心极限定理,检测到标签动态变化的充分条件是:

4 瓶颈物料识别

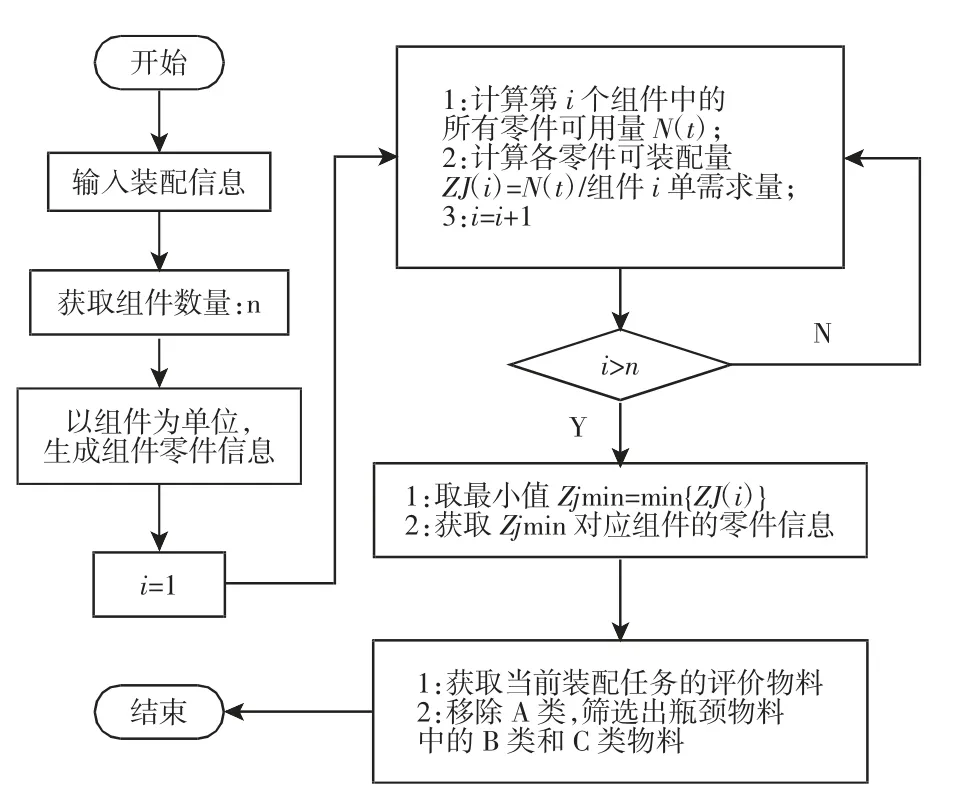

图3 瓶颈物料识别流程图Fig.3 Bottleneck Material Identification Process

瓶颈物料是指在装配过程中制约生产计划有效产出的关键物料,是制约物料及时配送的因素之一,是装配进度和物料配送之间的重要节点。由于物料繁多,管理困难,首先运用ABC 分类法将物料关键的“少数”和次要的“多数”进行区分,占库存总金额70%的物料为 A 类,20%的为 B 类,10%的为C 类。ABC 以物资价值作为衡量标准,分类控制策略相对单一,不能筛选出瓶颈物料。若B 类或C 类中某物料库存量少且采购周期长,长期断货导致装配任务中断,则可将其归为瓶颈物料。瓶颈物料的判定是根据物料可用量和产品的层级关系,对组件进行结构化分解获取不满足当前配送需求的零部件,从而识别出瓶颈物料信息。具体判别的流程,如图3 所示。

5 系统开发与实现

5.1 体系结构

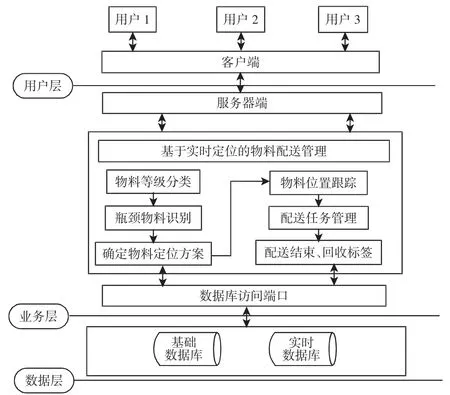

采用客户机/服务器(Client/Server,C/S)架构,设计离散制造车间物料配送体系结构,如图4 所示。主要由用户层、业务层和数据层组成。

图4 车间物料配送体系Fig.4 Workshop Material Distribution System

5.2 数据库模型

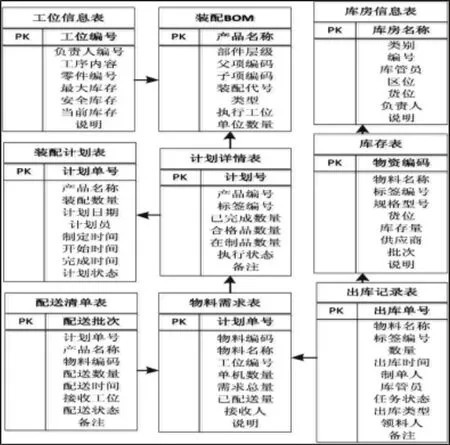

图5 系统数据库模型Fig.5 System Database Model

物料配送过程数据交叉且关系复杂,系统要求数据关联具有高度准确性,且尽量降低数据冗杂度。采用SQL-Server 构建系统数据库,模型如图5 所示。

5.3 功能实现

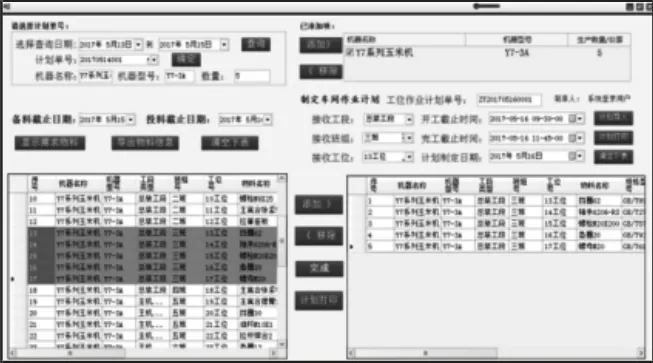

系统开发采用面向对象技术构建模型,在Microsoft.NET2010开发环境下功能实现。

图6 物料需求和任务分配界面Fig.6 Material Requirements and Task Assignment Interface

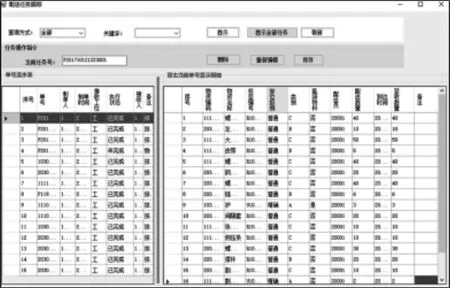

通过物料分类和瓶颈物料识别后进行标签绑定,作为物料的唯一标识,以便对物料在后续一系列转移过程中进行定位和跟踪。操作界面,如图7 所示。

图7 物料配送任务跟踪界面Fig.7 Material Distribution Task Tracking Interface

6 结语

针对离散制造车间物料配送的需求和物料管控难题,提出一种实时定位方法,并对实时位置信息进行过滤和实时数据处理。通过瓶颈物料识别,制定物料配送定位策略。构建系统的体系架构和数据库模型。提升离散制造企业对装配计划和物料配送的双重管控,提高物料配送的准确性和及时性。