转轮除湿干燥系统设计与试验

王教领 金诚谦 宋卫东 丁天航 王明友 吴今姬

(农业农村部南京农业机械化研究所, 南京 210014)

0 引言

干燥是农产品贮藏与后续加工的重要手段。目前,我国农产品干燥产业存在能耗、品质与效率等方面的问题,如热敏性果蔬、高质坚果类农产品还缺乏有效的干燥技术设备[1-3]。常见的传热方式有对流干燥、辐射干燥和传导干燥。对流干燥应用条件低、范围广,但存在风温、风量调幅受限等问题[4-8]。因此,可采用强化传质模式,利用低湿驱动低温干燥。

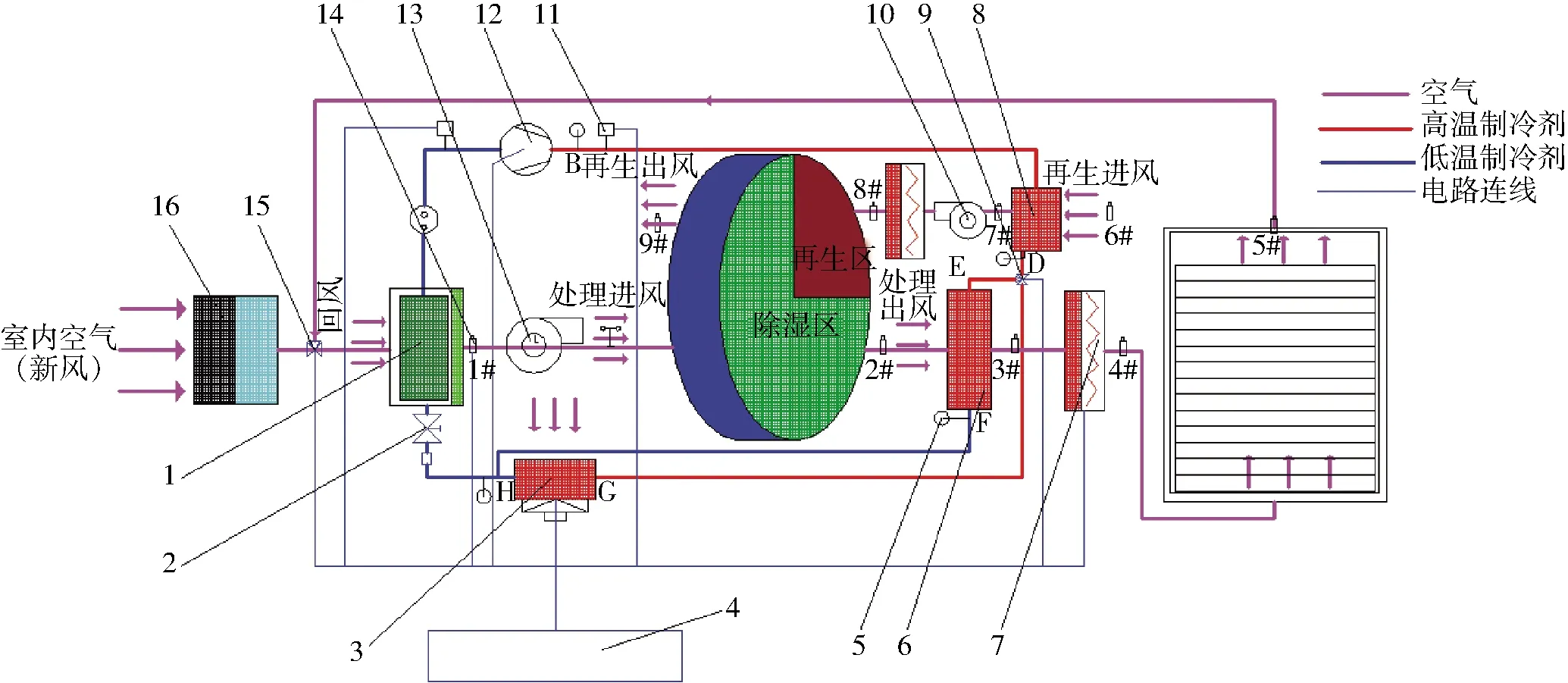

图1 转轮除湿热泵干燥系统除湿工艺Fig.1 Dehumidification process about heat pump drying system of wheel dehumidification1.蒸发器 2.膨胀阀 3.废热冷凝器 4.控制器 5.压力表 6.干燥冷凝器 7.辅助加热器 8.再生冷凝器 9.中低温干燥切换阀 10.再生风机 11.压力传感器 12.压缩机 13.处理进风风机 14.温湿度传感器 15.新回风转换机构 16.过滤器

常见的除湿方式有冷凝和吸附等方式,有代表性的除湿方法包括热泵除湿和转轮除湿。热泵除湿节能性好,但深度除湿能力有限,而转轮除湿后,虽露点较低但除湿量不大。因此,采用联合除湿可以较好地发挥两种除湿方法的优势[9-11]。典型的转轮除湿一般由转轮、加热器和转轮电机等组成,转轮中装填吸附剂,转轮面分为除湿区与再生区。在除湿过程中,转轮在驱动装置驱动下缓慢转动,处理进风进入除湿区除湿,当转轮在除湿区域吸附水分达到饱和状态时,进入再生区域,由高温空气进行脱附再生,这一过程循环进行[12-13]。

转轮除湿早期主要用于空调和工业领域的除湿干燥[14-16],一些学者将其应用于农产品干燥领域。如文献[17-19]将转轮除湿用于种子干燥,文献[20-21]将转轮除湿用于粮食、食品贮藏,文献[22]将转轮除湿用于椰子干燥,并与热风干燥进行对比,发现干燥速率明显提高、但能耗较大。转轮除湿的节能问题一直是研究的重点。将转轮与热泵结合,采用蒸发器降低转轮进气温度,利用冷凝器降低干燥空气温度,可减小杏鲍菇干燥的能耗[23],两级转轮除湿也可有效降低除湿能耗[24-25]。转轮再生耗能是导致其能耗高的主要因素,因此,节能再生成为研究热点。现有再生节能研究主要聚焦于再生热源,如利用废热、太阳能等,这需要额外增设再生设备[26-27]。

本文基于上述问题,进行转轮热泵联合除湿干燥系统优化设计,构建分级冷凝再生系统,进一步降低干燥能耗,并以鲜香菇进行干燥试验,进行转轮热泵联合除湿与热泵干燥速率、能耗等指标对比分析,以期为转轮除湿干燥设备优化设计提供参考。

1 样机设计与主要参数确定

1.1 整机结构与工作原理

本样机除湿工艺如图1所示,设备主要由热泵系统、转轮、干燥箱、辅助部件及其控制系统组成。热泵系统主要由蒸发器、冷凝器、压缩机和膨胀阀等组成,其中冷凝器由干燥冷凝器、再生冷凝器和废热冷凝器组成。转轮分为除湿区与再生区,面积比例为3∶1,由胶带驱动,可以实现无级变速。干燥箱内有干燥架,采取底部穿流式穿过物料箱。同时还有压力表、管道、新回风转换机构、中低温干燥切换阀和风机等辅助部件以及温湿度传感器等测试元器件等。

干燥冷凝器与废热冷凝器是一组并列冷凝器,通过选择其中一个,组成热泵循环系统可实现中低温的切换,满足不同干燥温度要求。低温干燥路线为蒸发器—压缩机—再生冷凝器—废热冷凝器—膨胀阀—蒸发器,其中废热冷凝器中的热量排放到室内,该系统可用于40℃以下的低温干燥。中温干燥路线为蒸发器—压缩机—再生冷凝器—干燥冷凝器—膨胀阀—蒸发器,可实现45~50℃的中温干燥,如果需要更高的干燥温度可以利用辅助加热器。再生冷凝器利用压缩机排出的高温气体制冷剂,对再生进气进行加热,对转轮进行辅助再生。

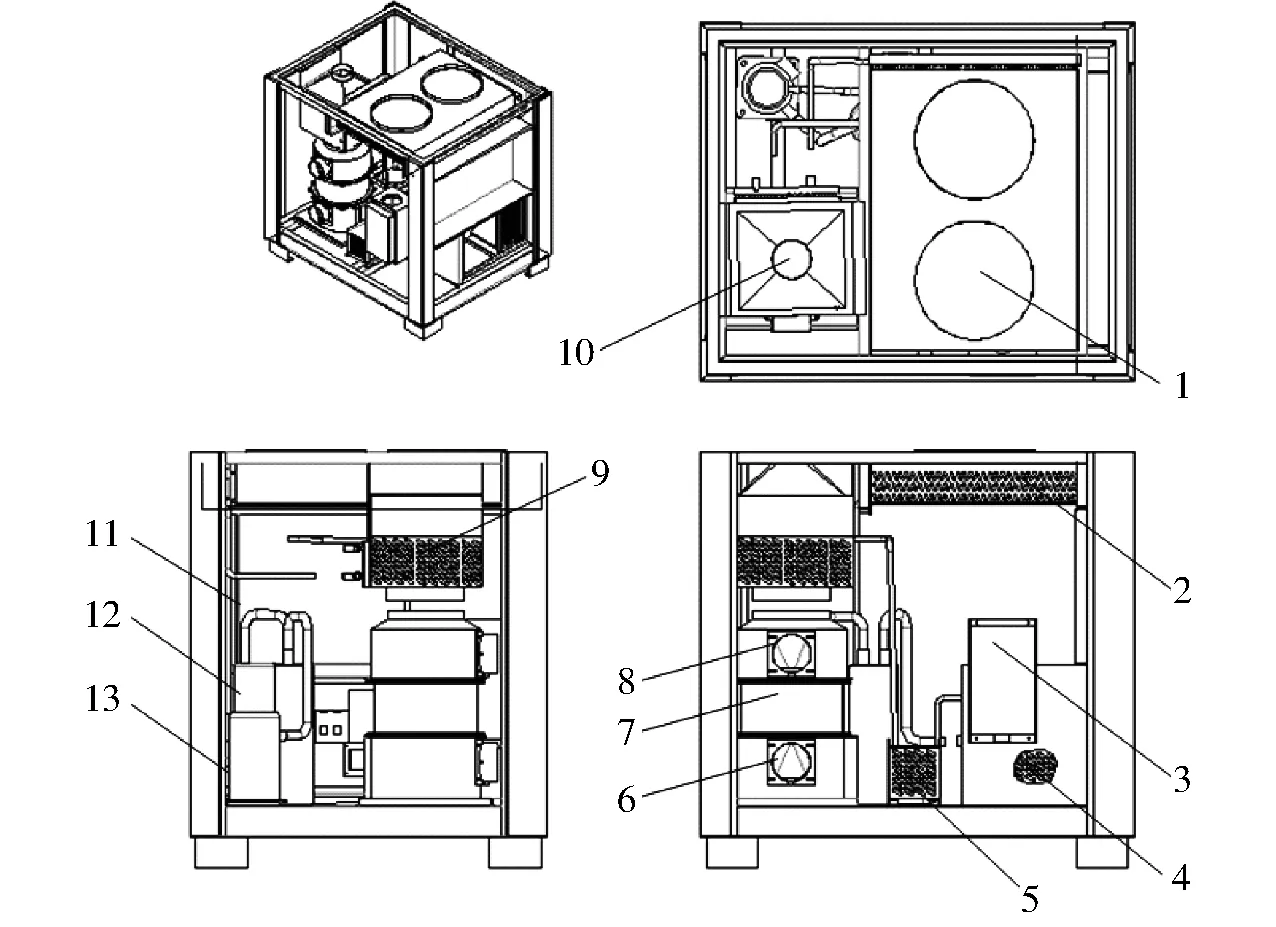

设计的转轮除湿装备整机结构如图2所示,工作过程中分为干燥空气流动与制冷剂循环两个过程。制冷剂循环过程有中、低温两个过程,在上文已经作了分析。干燥空气的流动分为干燥与再生过程。

图2 转轮除湿热泵干燥机整机结构示意图Fig.2 Structure schematic on drying machine of heat pump of desiccant wheel dehumidification1.冷凝风机 2.废热冷凝器 3.再生辅助加热箱 4.蒸发器 5.再生冷凝器 6.再生出口 7.转轮 8.再生进口 9.干燥冷凝器 10.干燥进风口 11.管道 12.储液器 13.压缩机

结合图1,干燥初期由新回风转换机构将室内空气导入蒸发器,经降温除湿后的空气,由处理进风风机导入转轮箱,转轮箱内装有转轮,对处理进风进一步除湿,经过转轮除湿后的处理出风,进入干燥冷凝器,经调温后送入干燥箱,之后穿过带有多孔的底板,由下向上逐步穿过物料,排到大气中。而当干燥进行到某个阶段,回风湿度较低、温度较高时,通过新回风转换机构将回风导入蒸发器,进行闭环除湿干燥。

再生过程中,空气经再生冷凝器预热到70℃左右,进入再生辅助加热箱,加热后经再生进口对转轮进行再生,再生后的潮湿空气经再生出口排出,排出的再生废气还可以在外界温度较低时,对再生进风进行预热。

1.2 系统设计与参数确定

1.2.1物料干燥设计条件

以香菇干燥为例,批次干燥质量为50 kg,物料初始含水率为86%,干燥温度30~80℃线性可调,6 h将物料干燥到贮藏要求。则每小时需要输入的热量为

式中m——物料质量,kg

w——湿基含水率,%

h0——水的汽化潜热,取2 380 kJ/kg

T——干燥时间,h

λ——物料吸热率,取60%

因为热风是通过穿流方式穿过物料的,因此风速一般小于1 m/s,本次取风速u=0.5 m/s,出风口总面积为S1=0.6 m2,则干燥风体积流量为

Va=3 600uS1=1 080 m3/h

取热空气密度ρ=1.112 kg/m3,干燥风质量流量为

Vam=ρuS1=1 200 kg/h

1.2.2除湿过程设计条件

(1)蒸发进风参数

蒸发进风取室内空气,生产地全年平均相对湿度80%,平均温度23℃,因此,在室内取蒸发进风参数为温度23℃、相对湿度80%。

(2)转轮除湿参数

取转轮除湿后露点为-15℃,升温至30℃,则含水量1.01 g/kg,焓值32.9 kJ/kg。

(3)干燥进出风设计

设进入干燥箱的风温度为50℃,由于是等湿加热,则焓值为53.2 kJ/kg,按照等焓除湿过程,设出风温度为35℃,则含水量为7 g/kg。

(4)热泵除湿参数

热泵除湿后干燥介质的温湿度,取温度15℃,露点5℃[28]。

1.2.3热量与除湿负荷计算

制冷量Qe为

Qe=Vam(ha-hh)=10.1 kW

式中ha——进风焓值,kJ/kg

hh——热泵除湿后焓值,kJ/kg

转轮除湿量及效率为

Dw=Vam(dw-dh)=5.3 kg/h

式中dw——转轮除湿后含水量,g/kg

dh——热泵除湿后含水量,g/kg

hw——转轮除湿后焓值,kJ/kg

物料除湿总量为

Dtot=Vam(dow-diw)=7.2 kg/h

式中dow——干燥箱出风含水量,g/kg

diw——干燥箱进风含水量,g/kg

干燥冷凝热量为

Qa=Vam(hiw-hd)=6.8 kW

式中hiw——干燥箱进风焓值,kJ/kg

hd——转轮除湿后焓值,kJ/kg

再生冷凝量为

Qb=cVram(Tro-Tri)=5.6 kW

式中c——空气定压比热容,取1.005 kJ/(kg·K)

Tri——再生进风温度,取20℃

Vram——再生风质量流量,kg/h

Tro——再生冷凝出风温度,取70℃

同时转轮再生需要加入的部分电辅热量为

Qd1=cVram(Tr-Tro)=5 kW

式中Tr——再生温度,取115℃

则压缩机理论消耗功率为

Wcth=Qa+Qb-Qe=2.3 kW

以热泵蒸发温度10℃、冷凝温度55℃设计,取压缩机等熵效率ηi为0.65,则压缩机所需实际功率

式中Wc——压缩机实际功率,kW

制热循环实际制热系数为

压缩机所需实际功率为3.5 kW,取5P型压缩机,实际制热系数为3.9,总制热量为13.6 kW。

本设计的转轮除湿整机物料除湿总量Dtot=7.2 kg/h,风量为1 080 m3/h,转轮除湿量Dw=5.3 kg/h,选择400/200型硅胶转轮,额定风量1 100 m3/h,除湿量5.5 kg/h,满足生产设计要求。

2 分级冷凝再生原理与试验

2.1 分级冷凝再生原理

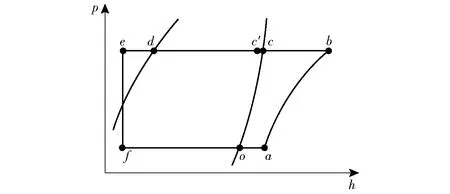

因转轮再生温度一般需要80~120℃,而室温一般为25℃左右,耗能较大。本研究针对上述问题,采用压缩机高温排气,预热再生进气,进行分级冷凝再生。实际热泵循环过程存在略微压降,导致系统分析较复杂,但影响并不显著。所以本文忽略压降变化,绘制分级冷凝制热循环过程如图3(图中p表示压力,h表示焓值)所示,a~b为压缩过程,b~c′为压缩机排气冷凝过程,c′~d为在冷凝器内冷凝过程,其中c′点为再生冷凝的终点,设其进入两相区[28]。

图3 分级冷凝制热循环过程 Fig.3 Heating cycle of fractional condensation

影响分级冷凝再生效果的主要因素有蒸发进风温度、进入再生冷凝器的再生进风温度及再生风量等,其中蒸发进风温度直接影响蒸发温度与制冷剂循环量,需要通过试验探究。

2.2 分级冷凝再生试验

2.2.1试验仪器

所用仪器包括:SNT型温湿度无线测定仪(分辨率:相对湿度±0.1%,温度±0.1℃)、Testo425型风速仪(分辨率:0.01 m/s)、Testo645型手持式温湿度测定仪(分辨率:相对湿度±0.1%,温度±0.1℃)、空调扇(单冷:最低18℃)。

2.2.2试验设计

(1)与纯电加热再生能耗对比试验

本设备分别独立控制压缩机循环系统、再生辅助加热、干燥辅助加热等部件,因此可实现纯电加热与分级冷凝再生加热两种模式的切换。在纯电加热模式中只打开再生辅助加热开关,而在分级冷凝再生模式中分别打开压缩机系统与再生辅助加热开关。两种模式中均设置再生温度为115℃,而在分级冷凝再生模式中,还需要分别通过再生冷凝器与干燥冷凝器前后焓差及通过的空气质量流量,测算再生与干燥冷凝器中的热量比。两种模式分别在辅助再生加热器与压缩机中接入电表来测量电耗,且两种模式均利用电表测量再生风机的耗电量。

(2)分级冷凝再生优化工艺试验

再生冷凝器会产生高温热风:一方面,其温度、热量与制冷剂流量及压缩机排气温度相关;另一方面,也与进入再生冷凝器的再生进风的温度及风量相关。因此,本次试验通过改变蒸发进风温度来改变制冷剂流量与压缩机排气温度。通过测量再生冷凝器前后焓差测试单位冷凝热量。同时利用风速仪测量风速,并结合管道截面积、空气密度计算空气质量流量,进而计算出总的冷凝热量。蒸发进风与冷凝进风的温度改变分别通过装在蒸发器和再生冷凝器前端的辅助加热装置来实现,降温通过空调扇制冷模式完成。

再生风量由风阀开度控制,风阀开度在0~100%之间,在实际应用中为了有效利用空气能风阀开度应大于50%,同时为了适当留一定裕度取开度50%、70%与90%共3个水平;再生进风温度采用室温(20℃),当室内温度较低时采用再生废气预热,可将冷凝进风提升到20℃,而在夏季较高温度时,室温比室外温度一般低3~5℃,根据当地气温条件可选再生进风温度上限为35℃;由于干燥进风在新风与回风间切换,当地全年平均气温约为23℃,同时在中低温干燥过程中干燥箱回风温度一般不高于50℃,因此蒸发进风温度上下限分别取20℃与50℃。

2.2.3测试指标

(1)纯电加热再生耗电量Qd

在达到稳定温度后,测试5 min辅助再生加热器与再生电机的耗电量,并折算成每小时电耗。

(2)分级冷凝再生耗电量Qreg

分别读取压缩机与辅助再生加热器及再生电机5 min耗电量,折算成每小时电耗,计算公式为

(1)

式中Qb——分级冷凝再生耗电量,kW

(3)再生加热温度

再生加热温度指用于再生的空气经再生冷凝器加热后获得的温度,该温度由温度传感器测得,并在触摸屏上显示。

(4)冷凝热量

冷凝热量分为再生冷凝热量与干燥冷凝热量,利用装在两个冷凝器进出风口的温湿度传感器测量,则计算公式为

Vcam=ρSv

(2)

Q1=Vram(hf2-hf1)T1

(3)

Q2=Vam(hd2-hd1)T2

(4)

式中v——进出风口空气流速,m/s

S——对应风口面积,m2

hf1、hf2——再生前、后热焓值,kJ/kg

hd1、hd2——干燥前、后热焓值,kJ/kg

T1——再生冷凝加热时间,h

T2——干燥冷凝加热时间,h

Vcam——冷凝进风质量流量,kg/h

Q1——再生冷凝热量,kJ

Q2——干燥冷凝热量,kJ

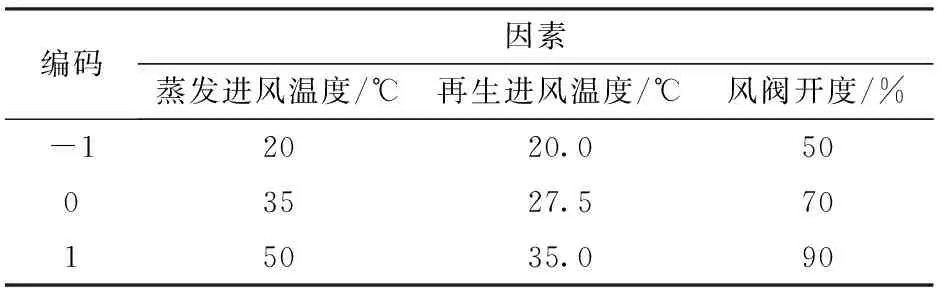

试验因素与编码如表1所示。采用Mintab 15.1软件进行试验设计、数据处理与统计分析,并绘制等值线图,根据Box-Benhnken试验方案进行三因素三水平响应面分析试验。

表1 响应面试验因素与编码Tab.1 Factors and levels of response surface test

2.3 试验结果分析

2.3.1能耗对比试验

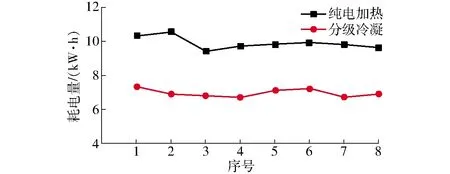

以表1中的零水平,即蒸发进风温度35.0℃,再生进风温度27.5℃,风阀开度70%,分别测试纯电加热再生与分级冷凝再生能耗,每次测试两组取平均数。

两种模式的能耗如图4所示,均匀性较好,设备较稳定。纯电加热再生耗能平均值为9.88 kW·h,而分级冷凝再生耗能平均值为6.96 kW·h,比纯电加热再生平均耗能降低29.6%。因此,采用分级冷凝再生模式可显著降低再生能耗。

图4 纯电加热再生与分级冷凝再生耗电量Fig.4 Power consumption of pure electric heating regeneration and fractional condensation regeneration

2.3.2分级冷凝再生优化工艺试验

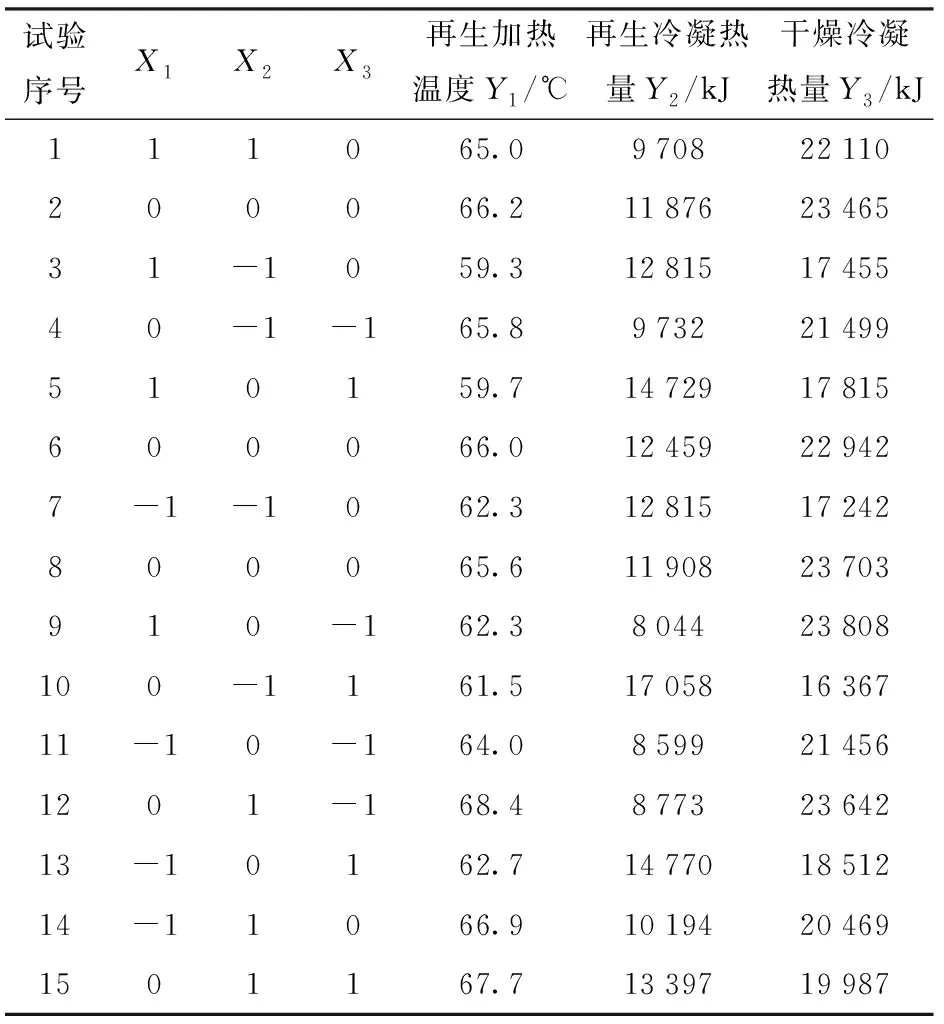

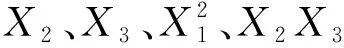

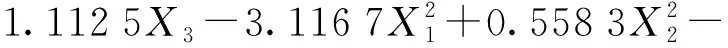

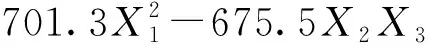

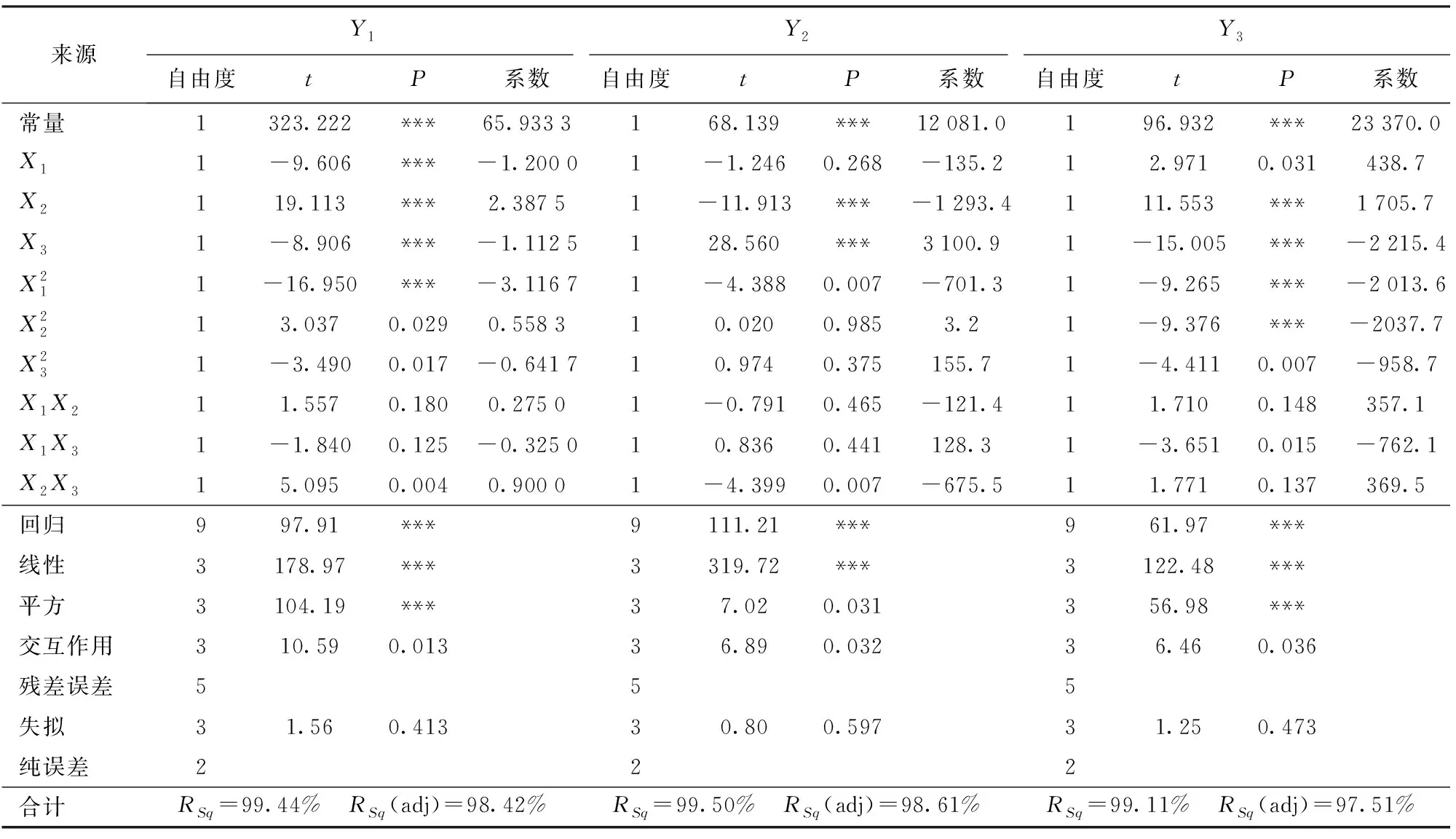

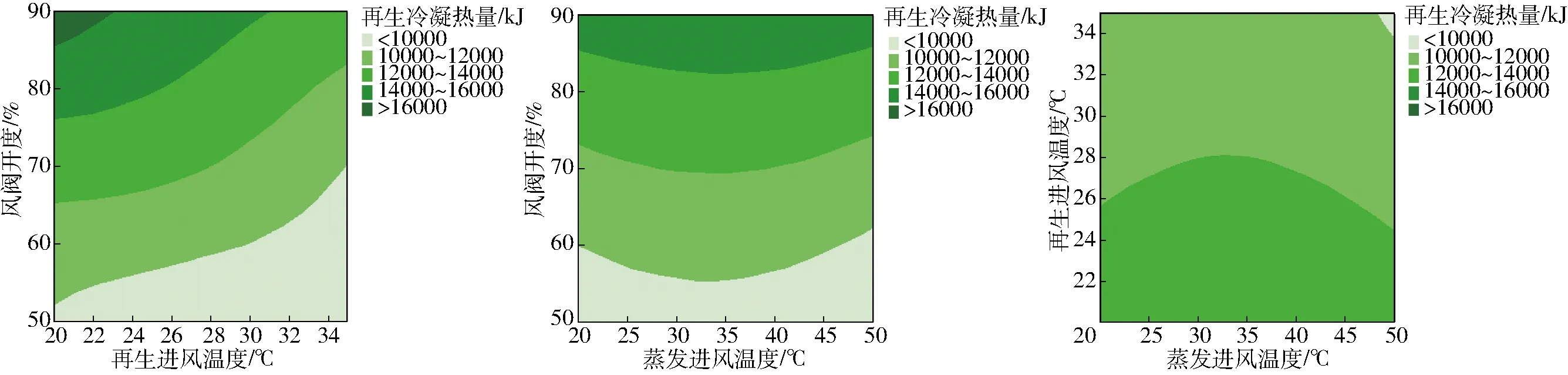

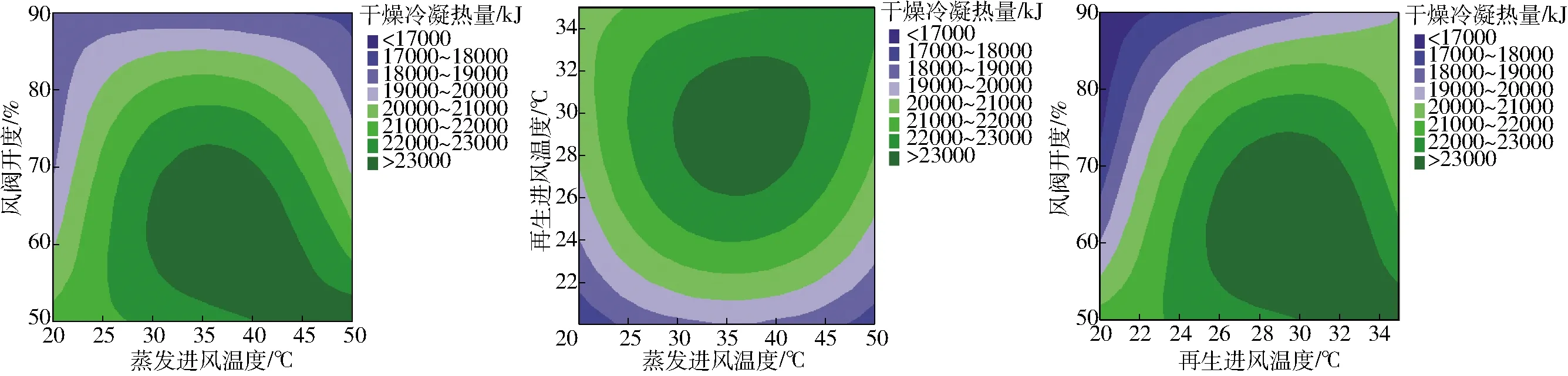

对表2(表中X1、X2、X3分别为蒸发进风温度、再生进风温度、风阀开度的编码值)中的数据,运用Mintab数据分析软件进行多元回归拟合分析,结果见表3,并绘制各考察因素与试验因素之间关系如图5~7所示。

由表3可知,再生加热温度Y1、再生冷凝热量Y2、干燥冷凝热量Y3响应面模型的P<0.001,表明3个回归模型均高度显著;Y1、Y2、Y3模型失拟项均不显著(P>0.1),表明在试验范围内,回归模型与实际情况拟合度较好;Y1、Y2、Y3模型的RSq依次为99.44%、99.50%、99.11%,表明各模型可以解释99%以上响应值变化,仅有不到1%的总变异不能由模型来解释,预测值和实际值之间具有高度相关性,试验误差较小。因此,可用该模型对分级冷凝各指标进行分析和预测。

表2 试验方案与结果Tab.2 Experiment design and response values

(5)

(6)

(7)

表3 回归模型方差分析Tab.3 Variance analysis of response surface model

图5 再生加热温度与蒸发进风温度、再生进风温度及风阀开度的等值线图Fig.5 Contour plots between heating temperature and inlet air temperature, condensing air temperature and damper opening

图6 再生冷凝热量与蒸发进风温度、再生进风温度及风阀开度的等值线图Fig.6 Contour plots between Q1 and inlet air temperature, condensing air temperature and damper opening

图7 干燥冷凝热量与蒸发进风温度、再生进风温度及风阀开度的等值线图Fig.7 Contour plots between Q2 and inlet air temperature, condensing air temperature and damper opening

由表3的t值知,蒸发进风温度X1、再生进风温度X2、风阀开度X3对再生加热温度Y1的影响由大到小依次为X2、X1、X3。X1、X2、X3对Y1的影响效应如图5所示,表明再生加热温度随再生进风温度增大而增大,随蒸发进风温度呈先增后减的趋势。换热器传热的平均温差法表示为

Φ=kAΔtm

(8)

Φ=qm1cp1(t′1-t″1)

(9)

Φ=qm2cp2(t″2-t′2)

(10)

式中Φ——换热器传热量,W

qm1、qm2——热、冷流体的质量流量,kg/s

cp1、cp2——热、冷流体的比定压热容,J/(kg·K)

t′1、t″1——热流体进出换热器温度,℃

t′2、t″2——冷流体进出换热器温度,℃

k——传热系数,W/(m2·K)

A——热换面积,m2

Δtm——平均温差,℃

当再生进风温度升高时,相同体积空气的质量变小,而定压比热容几乎不变,由式(10)知,升温所需的热量减小;蒸发进风温度升高导致蒸发温度升高,压缩比减小,排气温度减小,同时制冷剂流量也会增大,但蒸发温度随着蒸发进风温度升高上升到一定温度后将不再升高,此时蒸发进风温度再升高反而会降低制热效率。同时排气温度减小程度较制冷剂增大程度小,所以总体趋势表现为先增后减;再生加热温度随着风阀开度的增大而减小,因为风阀开度越大单位时间流过的空气质量流量越大,所以当压缩机高温排气供给的热量一定时,由式(8)可知,再生加热温度的升温越小。

蒸发进风温度X1、再生进风温度X2、风阀开度X3对再生冷凝热量Y2的影响由大到小依次为X3、X2、X1。X1、X2、X3对Y2的影响效应如图6所示,再生冷凝热量随再生进风温度增大而减小,是因为再生进风温度越高,与排气温度差就越小,所传递的热量就越少,所以再生冷凝热量就越小;而与风阀开度成正比的原因是,风阀开度越大则单位时间流过的空气质量流量就越大,就可以吸收更多的排气热量;再生冷凝热量与蒸发进风温度呈现先增后减的趋势,主要是因为蒸发进风温度升高导致蒸发温度升高,在冷凝温度不变的情况下,压缩比会减小,从而排气温度降低,但同时制冷剂流量也会增大,而排气温度比制冷量变化程度小,因此再生冷凝量会增加,但蒸发进风温度升高到一定温度后制热效率反而会降低。

蒸发进风温度X1、再生进风温度X2、风阀开度X3对干燥冷凝热量Y3的影响由大到小依次为X3、X2、X1。X1、X2、X3对Y2的影响效应如图7所示,干燥冷凝热量随再生进风温度变化的整体趋势为:再生进风温度越大、干燥冷凝热量越大,因为再生进风温度越大,再生冷凝热量越小,则在其他因素不变的情况下,干燥冷凝热量就会越大。干燥冷凝热量随着风阀开度变化的整体趋势为:随着风阀开度的变大而减小,这是因为再生冷凝热量随着风阀开度的增大而增大,而在其他因素不变的情况下,冷凝热总量是固定的,从而导致了干燥冷凝热量出现了与再生冷凝热量相反的趋势。干燥冷凝热量随着蒸发进风温度的升高先增大后减小,其原因与再生冷凝热量随蒸发进风温度变化原因相同。

2.4 试验优化与验证

为了优化冷凝参数,获得尽可能大的再生加热温度和后级冷凝热量,同时再生冷凝热量增大的主要原因是再生加热温度的升高,但冷凝温度低也是部分因素,因此,本文运用Mintab响应优化器模块建立3个指标的全因子二次回归模型最优化求解,并赋予再生加热温度、再生冷凝热量、干燥冷凝热量的权重比为4∶4∶2,目标函数与变量区间如下所示:

目标函数

响应优化区间

优化后得到的各因素最优参数为:蒸发进风温度34.2℃,再生进风温度34.1℃,风阀开度82.3%。此时再生加热温度为68.4℃,再生冷凝热量为11 550 kJ,干燥冷凝热量为22 770 kJ,并采用此优化工艺参数进行冷凝试验3次,取平均值后得到再生加热温度为67.1℃,再生冷凝热量为11 030 kJ,干燥冷凝热量为21 449 kJ,与预测误差均小于6%,可靠度高。

利用温湿度在线测定仪获得了蒸发进风温度与再生加热温度之间的关系,分析曲线(图8)表明在10:01,蒸发进风温度在36℃时,再生加热温度达到了最大值,符合试验分析。

图8 再生加热温度随进风温度的变化Fig.8 Change of heating temperature with inlet air temperature

3 香菇转轮除湿干燥试验

3.1 试验目的

为了检测转轮除湿干燥设备的作业性能,以香菇为试验对象,探究转轮除湿干燥设备的干燥能耗、干燥物料品质等,实现与热泵干燥的对比。

3.2 试验材料与仪器

试验用转轮除湿干燥设备为自制设备;自制热泵干燥机;香菇采自农贸市场,含水率86%左右;美国OHAUS奥豪斯MB27型快速水分测定仪;柯尼卡美能达CR-10plus型色差计;HH-4型恒温水浴锅(精度:±1℃);BSA224S型电子天平(精度:0.1 mg);电表。

3.3 成分测定

(1)水分

该湿基含水率通过快速水分测定仪进行测量。

(2)干基含水率

干基含水率与湿基含水率之间的换算关系为

(11)

式中Mt——t时刻干基含水率

(3)水分比

干燥过程中香菇水分比计算公式为

(12)

式中Me——干燥平衡时试样干基含水率,%

M0——试样初始干基含水率,%

因Me相对于Mt和M0很小,可以忽略不计,则式(12)可以简化为

(13)

(4)干燥速率

香菇干燥过程中的干燥速率计算公式为

(14)

式中Dr——试样干燥速率,g/(g·min)

Δt——干燥间隔时间,min

(5)色差

色差计的L值(色差)表示物料色泽的明暗度,L=0表示黑色,L=100表示白色,L值越大,颜色越白,褐变程度越低。本试验主要检测香菇菌盖的色差变化,试验对每个处理组均抽取5个样品测试,每个产品取不同部位测试3处,每个处理组检测15次,最后取其平均值作为这个处理组的色差。

(6)复水比

香菇复水性能用复水比表示,复水比为香菇在复水一定时间后的质量与复水前质量之比,计算公式为

(15)

式中Mf——香菇复水沥干后的质量,kg

Mg——香菇复水前的质量,kg

试验时,称取一定质量的干燥香菇样品放入40℃恒温的蒸馏水中,保温30 min后取出沥干,并用吸水纸拭干表面水分后称质量。每组进行3次平行试验,结果取平均值[29]。

(7)单位能耗除湿量

单位能耗除湿量表示单位能耗除去的含水量。试验中利用电表测量每次试验所消耗的电量,结合试验中除去水的质量进行计算[30],公式为

(16)

式中Q——耗电量,kW·h

m′——除去水的质量,kg

3.4 试验设计

本试验在转轮分级冷凝再生试验的基础上开展香菇除湿干燥试验。分级冷凝再生优化工艺是蒸发进风温度34.2℃、再生进风温度34.1℃、风阀开度82.3%,表明在室温情况下尽量提高蒸发温度与再生进风温度,但在实际生产中,一般气候条件下,无需对蒸发进风温度与冷凝再生温度进行预处理。经测量室内温度约为22℃,所以本试验再生进风采用室内空气,蒸发进风利用室内空气或回风。根据香菇性质与文献[31-32],香菇干燥温度通常在60℃左右,一般大于50℃,因此选择干燥温度为55℃。转轮再生温度一般在80~120℃之间,越高除湿能力越强,但相应的能耗也越大;另一方面转轮除湿是近似等焓过程,再生温度过高会导致再生出气温升过大,可能超过干燥设定温度,依据物料与设备特性选择再生温度为100℃;新回风转换点根据文献[27,33]确定,手动切换。每隔30 min测量一次含水率。

3.5 结果与分析

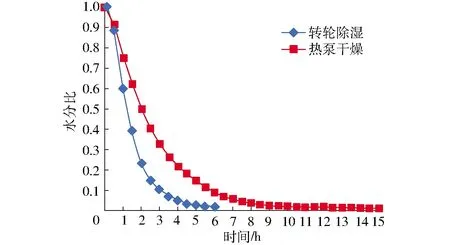

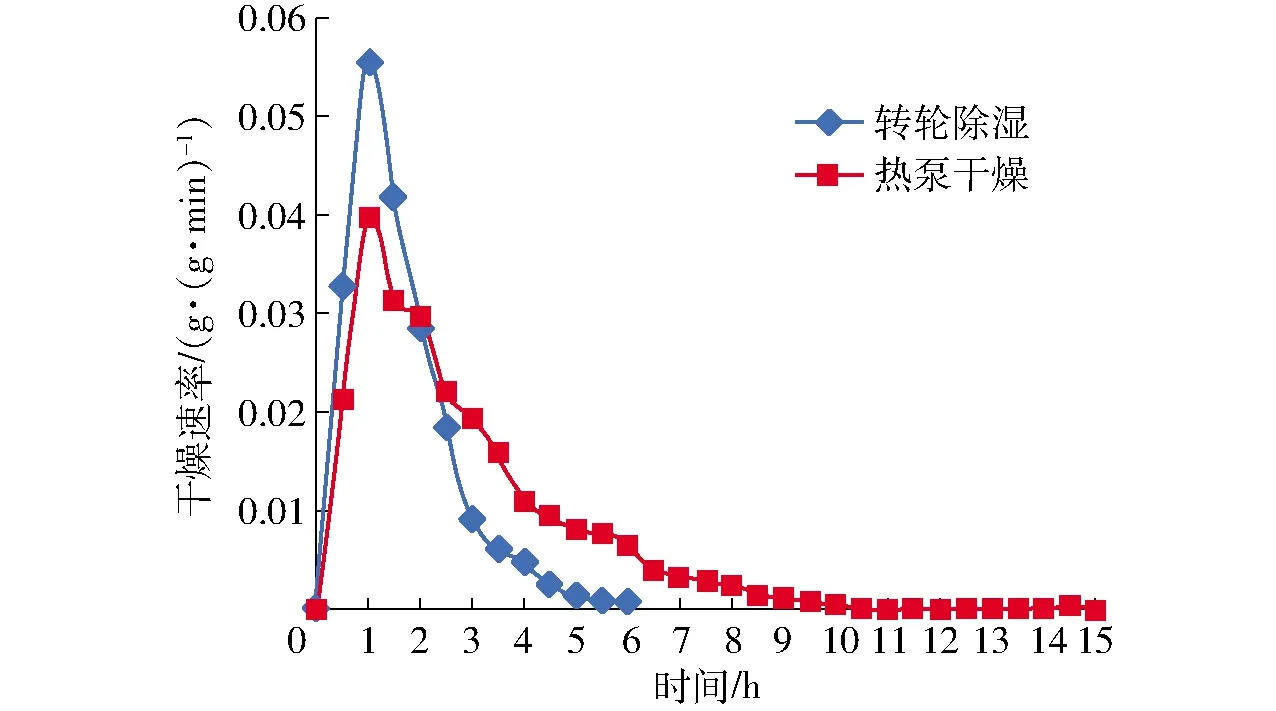

鲜香菇干燥的水分比与干燥速率如图9、10所示。图10表明,整个干燥过程具有加速与降速过程,无明显恒速干燥阶段,转轮干燥平均速度超过热泵干燥2倍以上,特别是干燥后期提速更明显,其原因是后期物料中水分为结合水,传输阻力增大,而转轮干燥由于湿度低,提升了干燥驱动力,所以速率较快。

图9 水分比与干燥时间的关系曲线Fig.9 Curves of MR and drying time

图10 干燥速率与干燥时间的关系曲线Fig.10 Relationship between drying rate and drying time

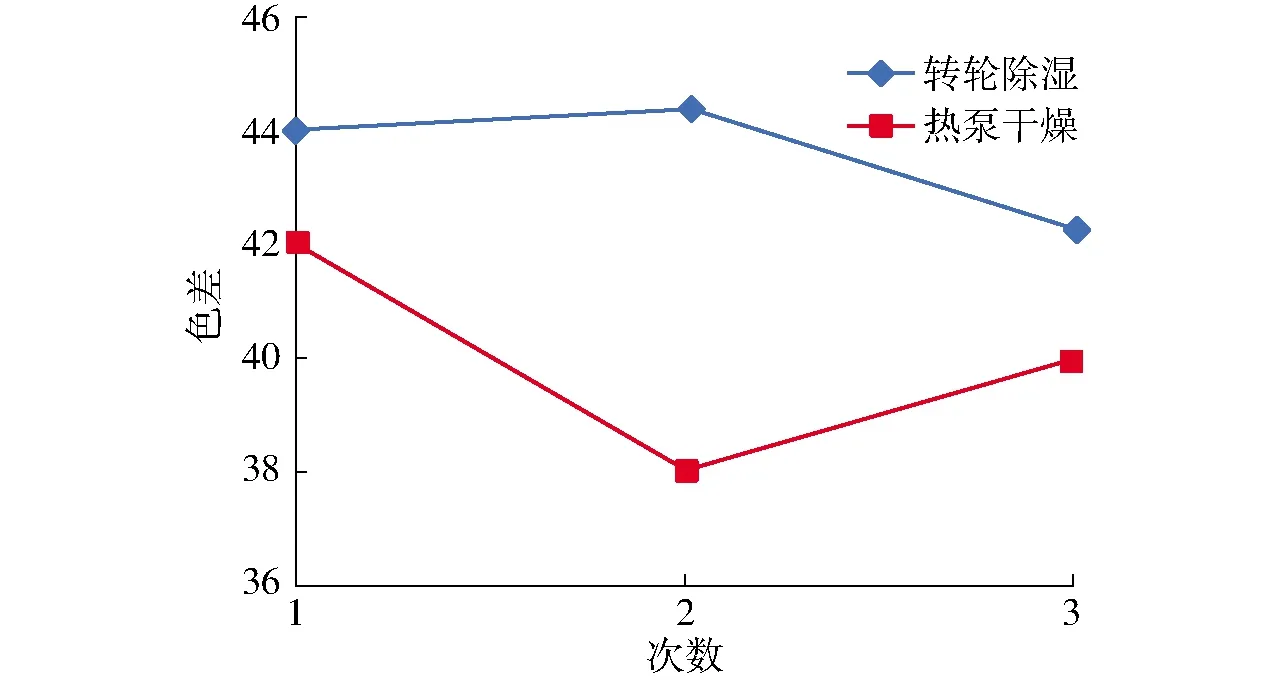

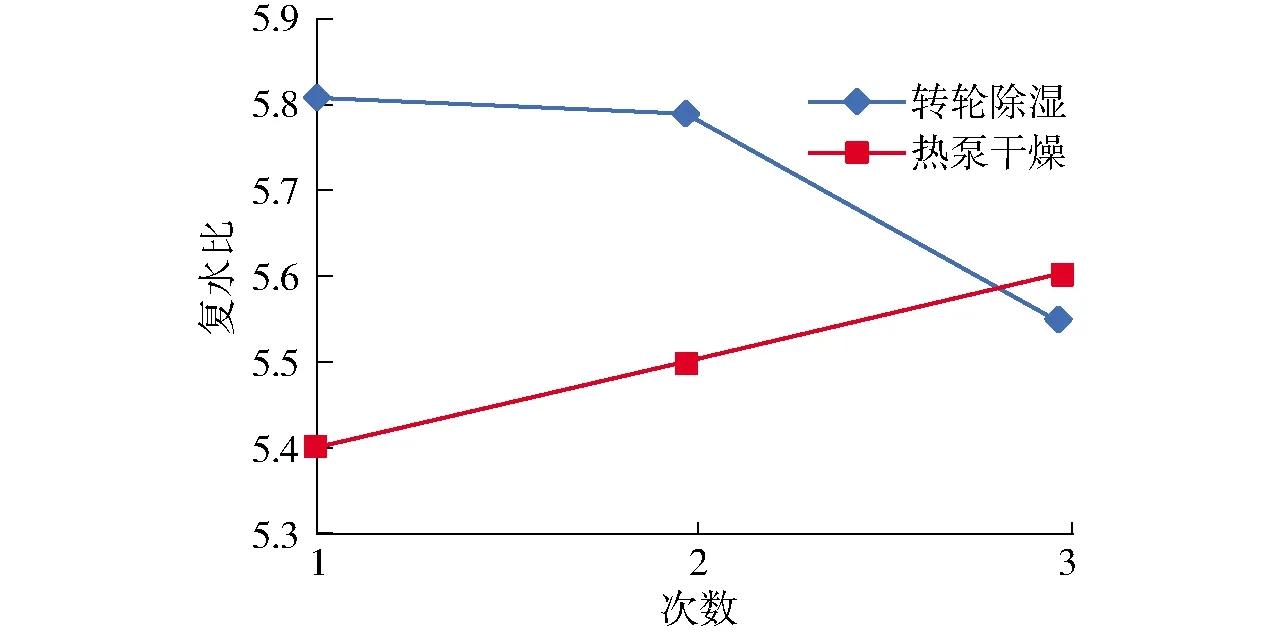

试验重复3次,色差如图11所示,转轮除湿干燥L平均值大于热泵干燥,虽然两种干燥温度相同,但热泵干燥时间较长,可能会发生美拉德反应,造成颜色变暗;转轮干燥平均复水比5.7,热泵干燥平均复水比5.5(图12),说明转轮干燥湿度低,在干燥过程中可能会有一定的皱缩,但相比较于热泵干燥的较长时间对香菇空隙的影响较小。转轮除湿干燥平均单位能耗除湿量为1.6 kg/(kW·h),而热泵干燥平均单位能耗除湿量为1.7 kg/(kW·h)(图13),转轮除湿平均干燥能耗比热泵干燥高5.9%,可能是转轮再生废气中带走一部分热量。综合其干燥速率、能耗与品质,该技术方法具有较大应用前景,为农产品干燥,特别是热敏性果蔬干燥提供技术设备参考。

图11 转轮除湿干燥与热泵干燥色差Fig.11 Color difference of desiccant wheel dehumidification and heat pump drying

图12 转轮除湿干燥与热泵干燥复水性Fig.12 Rehydration of desiccant wheel dehumidification and heat pump drying

4 结论

(1)构建了中低温两套干燥系统,建立了分级

图13 转轮除湿干燥与热泵干燥单位能耗除湿量Fig.13 SMER of desiccant wheel dehumidification and heat pump drying

冷凝干燥模式,明确了制热循环关键参数,并进行了分级冷凝试验,探明了蒸发进风温度、再生进风温度和风阀开度对再生加热温度、再生冷凝热量和干燥冷凝热量的影响,分级冷凝再生比纯电加热再生能耗降低29.6%。

(2)通过多指标响应面综合试验得到最优参数为:蒸发进风温度34.2℃,再生进风温度34.1℃,风阀开度82.3%,此时再生加热温度为68.4℃,再生冷凝热量为11 550 kJ,干燥冷凝热量为22 770 kJ。采用此优化工艺参数进行了3次冷凝试验,得到再生加热温度均值为67.1℃,再生冷凝热量均值为11 030 kJ,干燥冷凝热量均值为21 449 kJ,与预测误差均小于6%,达到了预期干燥目标。

(3)香菇转轮除湿干燥试验表明,在相同干燥温度下,采用转轮除温干燥比热泵干燥后的香菇品相好,平均干燥速率提升2倍以上,能耗高5.9%,综合性能较好。

——“AABC”和“无X无X”式词语