高速动车组车轴激光熔覆再制造填充粉末选型研究

肖雪峰,齐先胜,李硕,刘和平

中车青岛四方机车车辆股份有限公司 山东青岛 266111

1 序言

车轴是高速动车组走行部的关键零件,受到车轮与轨道接触产生交变疲劳载荷冲击,其性能优劣直接影响行车安全[1,2]。高速动车组每运行一定里程或时间均需对车轴进行检修,轮座及齿轮座划伤、轴身磕碰超过检修标准时需报废处理。具不完全统计,高速动车组车轴报废数量约1000根/a,报废车轴价值高,资源浪费严重,因此开发安全、高效的车轴修复技术已成为轨道交通行业亟待解决的问题。

激光熔覆再制造是以丧失使用价值的损伤、废旧零部件作为毛坯,利用激光熔覆技术对其进行批量化修复和性能升级,所获得激光再制造产品性能达到或超过新品的加工工艺方法[3,4]。激光熔覆再制造技术作为再制造领域的核心技术具有能量密度高,热影响区小、界面结合强度高、工件热变形小、成形美观、易于实现自动化等优点[5-8]。自20世纪70年代提出以来,受到工程技术人员的青睐。经过近50年的发展已经成功应用于航空航天、模具装备、矿山设备、机床装备等机械行业[9-11],在高速动车组车轴的修复再制造领域有着广阔的应用前景。激光熔覆填充材料选型是车轴再制造重要的基础支撑,是再制造工艺开发的先决条件。本文以时速350km高速动车组车轴为研究载体,研究不同成分金属粉末的激光熔覆工艺性、与车轴基材性能的匹配性,并确定车轴激光熔覆再制造填充材料的选型原则,为激光熔覆再制造填充材料优化选型指明方向,为高速动车组车轴激光熔覆再制造技术开发做好基础准备。

2 试验方法

2.1 粉末成分

本项目所涉及的激光熔覆填充粉末分为同质增材粉末和异质增材粉末。其中同质增材粉末以高速动车组车轴基材(EA4T)合金成分为基础,通过调整B、Si、Ni等自熔性元素含量,制备EA4T、EA4T-1、EA4T-2、EA4T-3系列粉末,其名义化学成分见表1。异质增材粉末选择弹性模量、热膨胀系数、熔点等物理性能与EA4T相近的Fe310粉末和NiCrMo粉末作为研究对象,其名义化学成分见表2。

2.2 粉末制备方法

试验用粉末采用真空感应气体雾化法(VIGA法)制备,通过VIGA法制备的金属粉末如图1所示,由图1可知,合金粉末粒径均匀,大部分粉末有良好的球形度,表面光滑完整,个别粉末呈近球形,粉末粒度为53~150μm,适合激光熔覆。

表1 同质增材填充粉末名义化学成分(质量分数) (%)

表2 异质增材填充粉末名义化学成分(质量分数) (%)

图1 VIGA法制备的金属粉末

2.3 激光熔覆再制造

采用进口Laserline 4kW半导体-光纤耦合激光器,配合库卡柔性焊接机器人在EA4T车轴基材上进行激光熔覆,激光熔覆参数见表3。

表3 激光熔覆参数

2.4 熔覆金属力学性能检测方法

使用显微维氏硬度计检测熔覆金属的硬度值,加载载荷100g。按照BS EN 10002-1要求制备熔覆金属拉伸试样,采用万能力学试验机在室温条件下进行拉伸试验。按照BS EN 10045.1要求制备U型缺口熔覆金属试样,在室温条件下进行冲击试验。

3 结果与讨论

3.1 工艺性能研究

EA4T、EA4T-1、EA4T-2、EA4T-3合金粉末熔覆金属状态见图2。由图2可知,4种金属粉末的润湿性、抗氧化性、抗气孔裂纹能力均较差。熔覆金属存在大量的氧化、夹沟、焊瘤、裂纹等缺陷,不符合再制造产品质量要求。EA4T金属粉末工艺性能较差,主要是由于其碳当量较高(约为0.6%),焊接性较差,且合金元素中Si、Cr、Ni含量较低,熔覆金属的抗氧化性和自熔性较差。虽然EA4T-1及EA4T-2粉末增加了自熔性B元素的含量,但由于激光熔覆的熔池冷却速度较快,B作为脱氧剂生成的硼硅酸盐来不及浮到熔池表面而残留在熔覆层内,无法起到防止熔池氧化的作用。同时,低熔点硼硅酸盐在熔覆层冷却过程中形成液态薄膜加剧了熔覆层的开裂倾向。EA4T-3合金粉末取消了B元素,提高了Ni元素的含量,其抗氧化性能有了一定程度的提升,但其润湿性仍然较差,熔覆金属表面依然存在大量的夹沟等缺陷。

图2 同质增材粉末熔覆金属宏观状态

图3 异质增材粉末熔覆金属宏观状态

Fe310、NiCrMo合金粉末熔覆金属状态如图3所示。由图3可知,Fe310粉末和NiCrMo粉末的熔覆工艺性能好,熔覆完成后呈现光亮的金属光泽。这是由于Fe310粉末和NiCrMo粉末均含有较高的Ni、Cr合金元素,熔覆金属的抗氧化性强。此外,Fe310粉末和NiCrMo粉末熔覆金属的组织状态为奥氏体组织(见图4),熔覆过程中不易出现裂纹。因此,其熔覆工艺性能较好。

图4 异质增材粉末熔覆金属显微组织状态

3.2 显微硬度

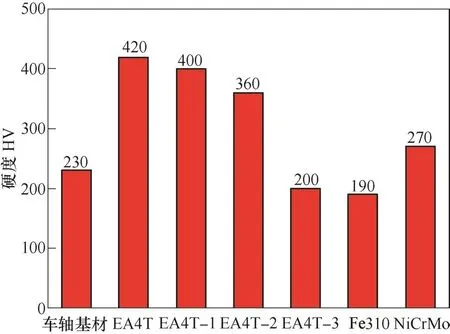

EA4T车轴经过调质处理,具有较高的强韧性,硬度为230HV。不同成分填充粉末熔覆金属显微硬度对比情况如图5所示。由图5可知,EA4T、EA4T-1、EA4T-2粉末熔覆金属的显微硬度远高于车轴基材。这是由于EA4T、EA4T-1、EA4T-2粉末碳当量高,激光熔覆过程冷却速度快,熔覆金属形成了大量的淬硬马氏体组织。EA4T-3、Fe310及NiCrMo合金粉末的显微硬度与车轴基材相当,这是由于该三种合金粉末Ni含量均较高,Ni作为强奥氏体形成元素,能够促进熔覆金属奥氏体组织形成,进而降低硬度。

图5 熔覆金属与基材硬度对比

3.3 拉伸性能

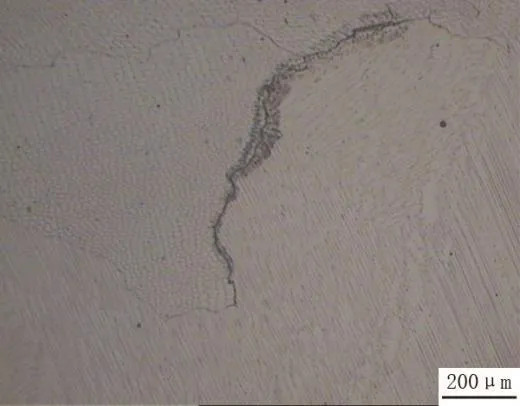

不同成分熔覆金属拉伸性能对比情况如图6所示。由于EA4T、EA4T-1、EA4T-2粉末的工艺性能较差,熔覆金属无法制备拉伸力学性能试样,因此未检测其拉伸性能。由图6可知,NiCrMo和Fe310粉末熔覆金属的屈服强度、抗拉强度和伸长率均优于车轴基材,且满足BS EN 13261标准要求。EA4T-3粉末的屈服强度、抗拉强度和伸长率低于车轴基材,呈现典型的脆性断裂,伸长率几乎可以忽略。这是由于EA4T-3粉末熔覆金属中存在大量的微裂纹缺陷(见图7),微裂纹在拉应力作用下迅速扩展导脆性断裂。

图6 熔覆金属拉伸性能对比

图7 EA4T-3粉末熔覆金属裂纹状态

3.4 冲击性能

不同粉末熔覆金属冲击性能对比如图8所示。由图8可知,Fe310和NiCrMo粉末熔覆金属的冲击性能优于车轴基材,且满足BS EN 13261标准要求。EA4T-3粉末熔覆金属冲击吸收能量仅为12J,远低于车轴基材。

4 车轴激光熔覆填充材料选型原则

图8 熔覆金属冲击性能对比

激光熔覆过程是一个剧烈的、复杂的物理化学过程,能量密度高、冷却速度快,熔覆金属质量和性能影响因素复杂,控制困难。除激光熔覆工艺窗口优化控制外,激光熔覆填充材料的选型成为影响熔覆金属质量和性能的最主要因素。根据高速动车组车轴使用工况及性能要求,在激光熔覆填充材料设计及选型时,一般需考虑以下几方面内容。

4.1 工艺性原则

车轴激光熔覆再制造填充材料需具有良好的自熔性、润湿性、抗氧化性和抗裂性,以提高填充材料激光熔覆的工艺性。填充材料合金元素一般应包含Ni、Si、稀土元素,Ni作为强奥氏体形成元素,可以有效提高熔覆金属的韧性、耐冲击性和抗氧化性;Si元素作为脱氧剂具有造渣功能,优先与填充材料或环境中的氧结合生成低熔点的硅酸盐覆盖在熔池表面,防止液态金属过度氧化,从而改善熔覆金属的自熔性、润湿性和抗氧化性;填充材料添加适量稀土元素,一方面可增加形核率,细化熔覆金属组织;另一方面净化晶界,提高熔覆金属强韧性。

4.2 物理性能相近原则

填充材料的热膨胀系数需与车轴基材相近。高速动车组运行环境复杂,运行环境温度为-25~45℃,填充材料热膨胀系数与车轴基材相差过大时,在冷热交变的运行环境下,熔覆层易发生脱落。

填充材料熔点需与车轴基材相近。填充材料熔点过高时,为保证填充材料完全熔化需提高激光能量,一方面会导致车轴基材热影响区增加,扩大车轴基材损伤程度;另一方面会使基材表面过度熔化导致熔覆层稀释度增大,破坏熔覆层性能。填充材料熔点过低则会造成界面结合不良。

4.3 力学性能相近原则

高速动车组车轴与车轮连接,使用过程中受到车轮与轨道接触产生的旋转弯曲疲劳载荷,使用工况复杂,对强韧性要求高。为保证再制造车轴的使用性能,熔覆金属硬度、弹性模量、屈服强度、冲击韧度等力学性能需与车轴基材性能相近。熔覆金属力学性能过高或过低,均会造成再制造车轴力学性能不连续。在性能突变位置易产生位错等缺陷的堆积进而产生裂纹,使再制造车轴失效。

5 结束语

1)Fe310和NiCrMo异质填充粉末自熔性、润湿性、抗氧化性和抗裂性良好,硬度、抗拉强度、冲击韧度等力学性能与车轴匹配,满足BSEN 13261标准要求,工程应用可行。

2)高速动车组车轴激光熔覆再制造填充材料选型应遵守工艺性原则、物理性能相近原则和力学性能相近原则。即填充材料成分应包含Ni、Si或稀土元素,以提高熔覆金属的工艺性能;填充材料的热膨胀系数、熔点等物理性能需与车轴相近;填充材料的硬度、弹性模量、屈服强度、冲击韧度等力学性能需与车轴相近。