变矩器涡轮低压铸造充型能力研究

肖一

陕西法士特汽车传动工程研究院 陕西宝鸡 722409

1 序言

液力变矩器是液力自动变速器总成(AT)中,安装在发动机与变速器之间的装置,是以液压油为工作介质的一种非刚性扭矩变换器,起传递转矩、变矩、变速及离合的作用,对整车的动力性及燃油经济性有很大影响。

涡轮是液力变矩器三元件中的核心元件之一,主要起动力输出的作用。发动机起动后,发动机飞轮带动相连的泵轮,液压油在离心力作用下从泵轮流出冲向涡轮,推动涡轮旋转,动力通过与涡轮连接的输出轴传至变速器。

涡轮按制造方法主要可分为钣金冲焊型和铸造型,钣金冲焊型广泛应用于乘用车领域,铸造型多用于大型商用车及工程机械行业。

2 工艺设计

某涡轮铸件如图1所示,为环形回转体结构,外形尺寸φ456mm×98mm,重量约10kg,材质为A356合金。铸件上有25片导流叶片与内外环一起构成液压流道,流道出口侧约15mm长度范围内的叶片壁厚小于3mm,最窄处为叶片前端的圆角,只有R0.5mm左右(见图2)。

图1 涡轮铸件结构

图2 叶片薄壁区域

考虑到环形铸件适合中心浇口进料,且叶片细薄部分对浇注充型的要求较高,而低压铸造工艺的金属液是在压力下充型及凝固,充型能力优于重力铸造,铸件的组织致密,力学性能较高,铸件无或少冒口,出品率高,因此确定采用低压铸造工艺浇注涡轮铸件[1]。

叶片流道部分因结构限制采用砂芯成形,其余部分为金属型成形。浇道如图3所示,设置到铸件整体壁厚较厚的一侧,以十字形浇口完成充型及补缩功能。按浇注温度710℃、充型时间8s(充型速度约为27mm/s),试制了一批铸件。

图3 涡轮铸件浇注系统

对铸件进行剖切及射线检测,其内部质量良好,组织致密,无任何缩孔、缩松类缺陷,说明浇注系统设计合理,铸件的凝固顺序符合工艺要求,浇道补缩能力可以保证铸件质量要求。

铸件外观质量方面,约70%的铸件其叶片前端都有不同程度的缺损,严重的叶片缺损如图4所示,叶片成形质量有待提高。

图4 叶片缺损

3 缺陷分析

3.1 缺陷判断

观察各叶片的缺陷部位,有些为叶片局部缺损,有些为穿透或未穿透的缝隙,且两者的边缘均呈圆弧形,判断应为未浇足缺陷或冷隔缺陷。

3.2 原因分析

未浇足及冷隔缺陷一般是在金属液充填铸型过程中产生的,与液态金属的充型能力联系密切。液态金属的充型能力是指其充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力,是保证铸件成形质量的关键要素[2]。

影响液态金属充型能力的因素有很多,包括液态金属的流动性、铸型的热交换强度及阻力、浇注条件及铸件的结构等。前两个因素从工艺角度来说相对固定,在此我们主要对铸件结构及变量较多的浇注条件进行分析。

经统计,缺陷产生的部位全部为距叶片前端约6mm范围内,壁厚在0.5~1.5mm,而且越靠近边缘也就是越薄的部位缺陷越严重。因为薄壁区域与铸型的接触表面积较大,热量散失较快,且表面张力产生的充型阻力也大,容易出现未浇足缺陷,此处区域的壁厚范围已远低于一般低压金属型铸造能达到的最小壁厚范围,所以常规的浇注条件无法满足涡轮铸件叶片的充型能力要求。

浇注条件方面,主要有以下几个影响因素:

(1)浇注温度 在一定温度范围内,充型能力随浇注温度的提高而直线上升,但越过某界限后,由于吸气氧化严重,充型能力的提高幅度会大幅减小。

(2)充型压头 液态金属在流动方向上所受的压力越大,充型能力就越好,但当静压头过大或充型速度过高时,金属液喷射或飞溅产生二次氧化,且型腔气体来不及排出,增加反压力,反而会形成未浇足缺陷。

(3)浇注系统 一是铸件上远离浇口的部位金属液流程比较长,温度散失大;二是内浇道截面积过小,通过流量不足,易形成未浇足缺陷。理论上调整浇注系统可以减少上述缺陷发生的几率,但此方法往往受到铸件结构或铸型脱开的限制。

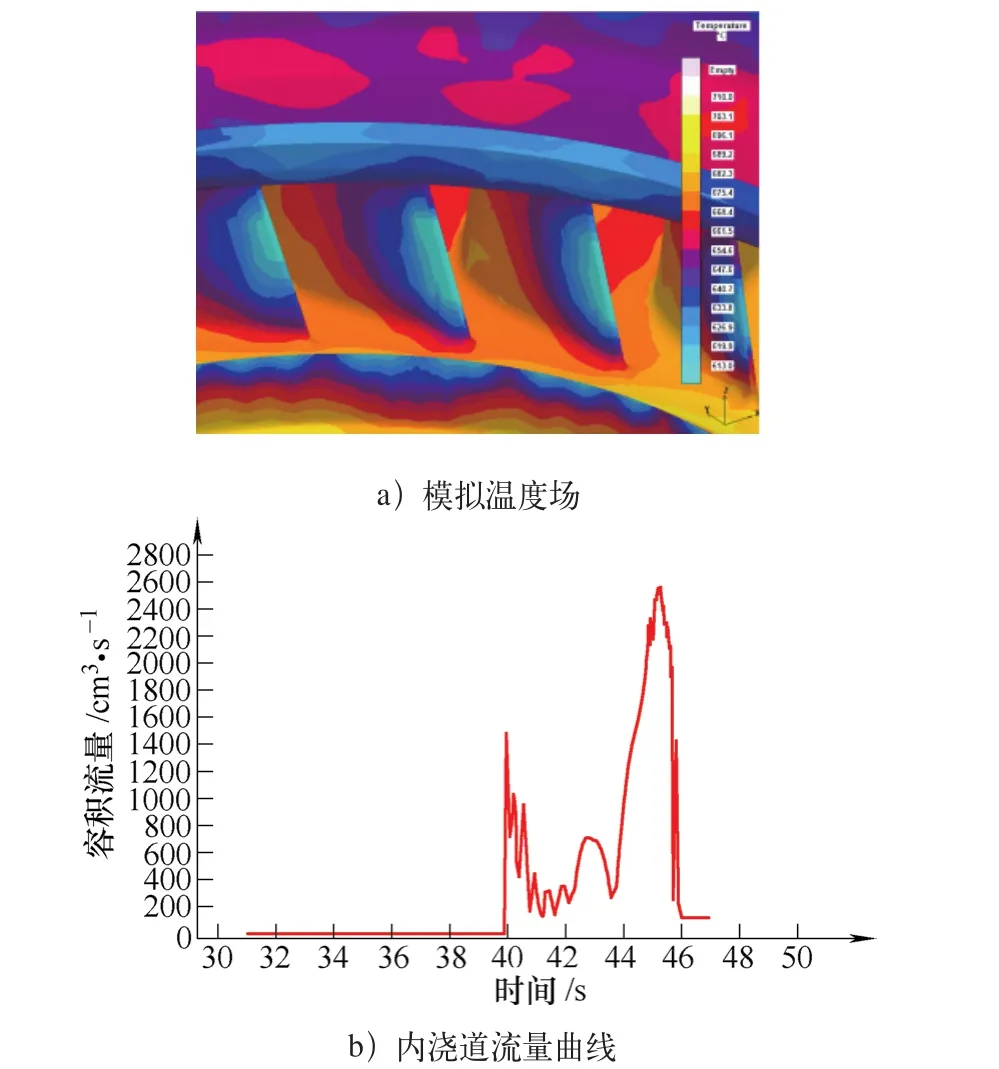

针对涡轮叶片未浇足缺陷,需从以上浇注条件方面的因素考虑解决,为提高试制效率、降低成本,我们引入了德国MAGMA铸造过程模拟软件进行辅助分析。图5是初始方案的模拟结果,温度场显示,叶片前端的薄壁区域充型时的温度已接近液相线温度,发生未浇足缺陷的几率较大,与实际情况基本吻合,流量曲线显示通过内浇道的流量最大峰值约为2550cm3/s。

图5 初始方案充型阶段的温度场分布及内浇道通过流量曲线

4 改进方案

4.1 调整浇注系统,提高浇注温度

第一种改进方案,适当增大直浇道的直径,并将内浇道由十字形分布改为环形分布,即增大内浇道截面积和通过流量,使每个叶片的充型分布更均匀,并将浇注温度提高到720℃。

图6的模拟结果显示,叶片薄壁区域仍有较高的缺陷产生几率,问题没能得到根本解决,流量曲线显示通过内浇道的流量最大峰值约为3000cm3/s。

图6 改进方案1充型阶段的液相态分布及内浇道通过流量曲线

4.2 提高充型速度和浇注温度

第二种改进方案,提高金属液的充型速度,将充型时间缩短为5s(充型速度约为43mm/s),并将浇注温度提高至730℃。

图7 改进方案2充型阶段的温度场分布及内浇道通过流量曲线

图7 的模拟结果显示,叶片薄壁区域的温度场有较大提升,液相态分布显示发生未浇足缺陷的几率较低,流量曲线显示通过内浇道的流量最大峰值约为3500cm3/s,图8表明在此速度范围内铸件发生卷气类缺陷的可能性也较低。

图8 改进方案2的卷气状态分布

5 验证结果

参照过程模拟分析的结果,采用改进方案2进行试制。实际浇注时,浇注温度设置为725℃,其余工艺参数均按第二种改进方案,试制出的涡轮叶片轮廓清晰完整(见图9),叶片合格率达到95%以上,其余部位的外观及内部质量均符合质量要求。

图9 改进后的叶片轮廓清晰完整

6 结束语

以上改进过程表明,充型速度及浇注温度是提高低压铸造充型能力的关键因素,对于壁厚<3mm的叶轮类铸件,必须保证有较高的充型速度和浇注温度。此外金属型的排气也至关重要,良好的排气系统可以最大程度地降低充型时的背压阻力。