镂空铸型对QT400-18 组织和力学性能的影响

张龙江,马秉平,刘天平,苏少静,纳建虹

(共享装备股份有限公司,宁夏银川 750021)

近年来3D 打印技术在铸造方面的应用越来越广泛,但应用最多的主要是两个方面:一是打印模样,另一方面是打印铸型和砂芯。目前为止,砂型铸造已有约6000 年的历史,但砂型铸型一般都是密实的,长期以来也没有发生本质的变化。传统密实铸型的冷却能力主要靠自身的蓄热(铸型的质量一般是铸件的几倍到几十倍),因此金属液浇注后首先发生激冷,但随着温度的降低,铸型冷却能力逐渐下降,到后期冷却能力非常微弱,因此,后期铸件的冷却速率非常缓慢,这大大延长了铸件的打箱时间,严重影响了铸件的生产效率。虽然可以采用提前落砂的方法让铸件在空气中冷却来提高生产效率,但这容易导致铸件变形甚至开裂。

镂空铸型可以解决密实铸型有关冷却速度与冷却效率的问题。镂空铸型包括随铸件壁厚特征而变化的壳型、特定结构和桁架支撑等结构,彻底改变铸型的密实结构,实现随铸件局部几何特征的铸型设计,实现铸件成形中各部位的控制冷却或差异化冷却,从而提高铸件凝固过程的冷却速度,凝固后的温度均匀性和冷却速率,最终提高铸件性能,并降低铸件的残余应力和变形。镂空壳型厚度、支撑桁架结构的确定是镂空铸型设计的关键。壳型在铸造过程中受到金属熔体的静压力的作用,凝固以后受到铸件的重力作用,受到铸件收缩产生的压力或张力的影响。镂空铸型受到铸件的加热影响,铸型温度升高使得壳型强度降低,这些都是壳型厚度的考虑因素。镂空铸型要求要保证在受高温和力的作用下能够有效约束高温液态金属成形。传统的铸造方式很难实现镂空铸型的成型,3D 打印技术在铸造上应用的发展使镂空铸型得以实现。

此外,镂空结构铸型还具有打印效率高、材料用量少的优点,有利于节能降耗和环保。由于镂空铸型与传统铸型相比具有许多优异的特点,使得镂空结构的铸型得到了越来越广泛的关注。镂空结构铸型通过设计冷却控制系统,实现铸件凝固冷却过程的调整,从而调控铸件的显微组织、机械性能和残余应力,获得性能优异、应力低、无变形的产品。本文以QT400-Y1825 试块为研究对象,通过对照试验研究镂空铸型与传统铸型对铸件质量的影响,以推动镂空铸型的应用。

1 试验方法与条件

密实铸型和镂空铸型都由3D 打印制成,打印机为共享集团自主研发的IDream-2215 型号打印机。打印完成后的铸型经过清砂、流涂、烘干工序。然后,将QT400-18 的铁水在1 350 ℃下浇入铸型中。保温12 h 后,开始打箱。本对比试验除铸型不同外,其余工艺参数均保持一致。为保证实验结果的可重现性,实验重复了3 次。本文所用到的检测设备有光学显微镜、布式硬度检测仪和伺服液压控制检测系统,参考的标准有ISO 6506-1-2005 和GB/T 228-2002.

2 密实与镂空铸型试样

图1 所示为QT400-18 材质Y25 试块的密实铸型和采用表面加强筋方式镂空的镂空铸型,密实铸型的重量为16.2 kg,采用表面加强筋方式镂空后,镂空铸型的重量为7.5 kg,以上重量使用三维软件UG 测量,密度取1.5 g/cm3.可以看出镂空后,铸型减重明显,由16.2 kg 减至7.5 kg,减重率为53.7%,砂铁比由1.15 降低至0.53.

图1 密实和镂空后QT400-18 材质Y25 试块铸型图

说明,经过科学合理的镂空设计,3D 打印铸型重量可以显著降低,3D 砂型打印的成本与重量成正相关,也就是说,重量越轻,3D 打印砂型的成本就越低,从而大大降低了3D 打印成本。3D 打印砂型镂空化设计,为推动3D 打印砂型在铸造等领域的产业化应用具有重要意义。同时,打印时间明显缩短,密实铸型(230 s)的打印时间是镂空铸型(108 s)的2 倍以上。

3 密实与镂空铸型对试块冷却速率的影响

图2 为密实铸型和镂空铸型QT400-18Y25 试块浇注后的测量降温速率和对应的冷却曲线图(该曲线由温度记录仪自动生成,每分钟记录一次温度),其浇注温度为1 350 ℃,打箱温度为400 ℃.图2 表明铸型镂空后,试棒冷却速率在不同阶段是变化的。浇注完成到750 ℃以上时,密实和镂空铸型的冷却速率基本相当,这是因为此时试棒冷却只是依靠铸型吸热和导热。当温度降低至750 ℃,镂空铸型的冷却速率开始加快,此时,密实铸型和镂空铸型的冷却速率分别为348 ℃/s 和259 ℃/s.

图2 QT400-18Y25 试块在密实和镂空铸型下的冷却速率

4 密实与镂空铸型对金相组织和力学性能的影响

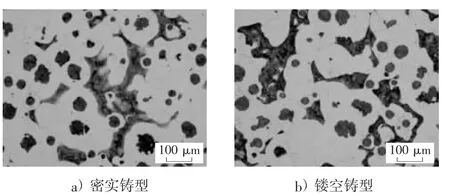

图3 为QT400-18Y25 试块在密实和镂空铸型下的金相组织,表1 给出了QT400-18Y25 试块在密实和镂空铸型下的基体组织、球化率、石墨数量和石墨大小等金相组织。从中可以看出,铸型镂空后,QT400-18Y25 试块的基体组织主要还是铁素体和珠光体的混合组织,比例为25%P+75%F,变化不大;石墨尺寸没有变化,石墨平均尺寸都在6 左右,石墨数量为94 和90,也差别不大;但是球化率有差别,密实铸型的球化率为82%,镂空后的球化率为91%.跟据上面冷却速率试验,这主要可能是因为镂空后试棒的冷却速率加快所致。

图3 不同铸型获得的QT400-Y25 试块金相组织

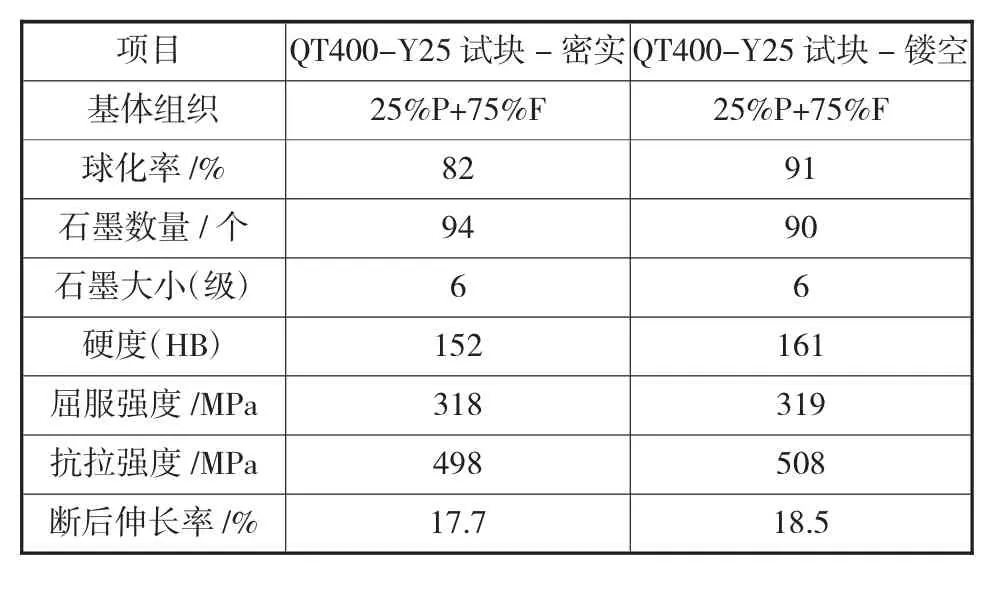

同时,表1 给出了QT400-18Y25 试块在密实和镂空铸型下的布氏硬度、屈服强度、抗拉强度和断后伸长率等力学性能。QT400-18Y25 试块在密实和镂空铸型下布氏硬度为152 HBW、161HBW,屈服强度为318 MPa、319 MPa,抗拉强度为498 MPa、508 MPa,断后伸长率分别为17.7%、18.5%.可以看出布式硬度、屈服强度和断后延伸率基本不变,抗拉强度变提高了10 MPa.根据上面金相组织的分析,这主要是因为镂空后试棒的球化率提高所致。

5 结论

铸型镂空后,QT400-18 试块的基体组织、石墨平均尺寸、石墨数量都变化不大;但是球化率有差别,密实铸型的球化率为82%,镂空后的球化率为91%,这是因为镂空后试棒的冷却速率加快所致。

表1 QT400-Y25 试块在密实和镂空铸型下的金相组织和力学性能

QT400-18 试块在密实和镂空铸型下布氏硬度、屈服强度和断后延伸率差别不大,抗拉强度镂空铸型提高了10 MPa,主要是因为镂空后试棒的球化率提高所致。

在砂型3D 打印中,适当位置设计镂空铸型可以调节砂型冷却速度,为砂型冷却速度的控制提供了一种思路。