发动机铸件气道脉纹缺陷原因分析及解决措施

李清震,薛庆云,范文明

中国重汽济南铸锻中心 山东济南 250200

1 气道脉纹缺陷原因分析

中国重汽济南铸锻中心(以下简称“济南铸锻”)发动机铸件采用冷芯盒树脂砂芯铸造,常见铸造缺陷为气道脉纹。

冷芯盒树脂砂芯一般采用硅砂,主要的化学成分是SiO2。石英的晶体结构为Si-O四面体,自然界的石英多为β石英。当石英被加热到573℃时,开始出现从β石英到α石英的转变,Si-O四面体原子之间的网状连接伸直,产生体积膨胀。虽然这时的膨胀量不大,但转变的速度快,因此容易引起夹砂和脉纹等缺陷[1]。SiO2含量越高,产生脉纹缺陷的倾向越大,导致砂芯开裂,铁液钻入砂芯中,形成长条状脉纹缺陷。

2 解决气道脉纹缺陷的措施

降低原砂热膨胀和抵消原砂的热膨胀是解决脉纹缺陷的较好方法,因此济南铸锻从以下几个方面采取防止气道脉纹的措施。

2.1 降低原砂SiO2含量

低SiO2含量原砂受热膨胀变形小,变形速度较缓和,热强度高,因而芯砂具有较好的抗脉纹能力。硅砂SiO2含量高低主要与矿源有关,大部分硅砂SiO2含量都在85%~93%,部分黄河砂SiO2含量在80%~82%,经过水洗、擦洗、精选后可以进一步提高SiO2含量。

原砂的选用主要与合金种类、铸件的大小和结构、黏结剂种类等因素有关。铸钢件的浇注温度高,要求原砂耐火度高、透气性好,因此原砂中SiO2含量要高,杂质要少,砂粒要粗而均匀。铸钢件多选用SiO2含量在95%以上的硅砂。铸铁件的浇注温度较铸钢件低,原砂耐火度可以低一些。但铸铁件结构不同,所用原砂可在很大范围内变化,一般选用SiO2含量在90%左右的硅砂。硅砂中的SiO2含量每降低5%,其烧结点约下降50℃,因此对于硅砂的选用不宜盲目降低其SiO2含量。济南铸锻制芯原砂采用粒度为0.15~0.30mm(50/100目)擦洗砂,来自内蒙古砂源地的优质硅砂,SiO2含量在88%~92%。

2.2 原砂粒度不宜过度集中

粗砂的耐火度比细砂高,因此发生线性膨胀的时间也有先后。原砂粒度过于集中,发生膨胀越集中,脉纹倾向也就越大。济南铸锻一般采用集中度在80%~90%的原砂,粒度0.30mm(50目)的原砂含量稍大于粒度0.15mm(100目)的原砂含量。

2.3 使用抗脉纹添加剂

目前,在冷芯盒和覆膜砂生产工艺中,复杂砂芯的预防和减轻脉纹缺陷已主要依靠抗脉纹添加剂来解决。抗脉纹添加剂一般分为无机型添加剂和有机型添加剂。无机型添加剂是一种硅酸盐、金属氧化物经特别处理的多元复合物,为弱碱性。在高温条件下可与SiO2反应生成低熔点多元玻璃态物质,增强型芯的热强度和热塑性,吸收硅砂在573℃发生相变的体积膨胀,减少热开裂趋势。玻璃态物质还可以封堵裂纹,增加金属液渗透阻力,防止型芯气体向铸件内扩散。无机型添加剂一般加入5%~10%即可,加入过多时会增大树脂消耗,且夏季气温较高时对芯砂可使用时间影响较大。

有机型添加剂主要是由一些在高温时会燃烧灰化的材料组成。其抗脉纹原理为有机物经高温燃烧后,砂芯内部产生较多空隙,使砂芯退让性提高,可有效防止脉纹缺陷产生,但由此带来的是铸件型腔尺寸可能减小,因此应严格控制加入量[2]。有机型添加剂加入量一般为0.3%~1.5%,但因其堆积密度较小(约为0.3g/mL),即使加入量少,体积也会较大,因此加入量较多时对砂芯强度影响较大。另外,有机型抗脉纹添加剂发气量较大,加入量增加会带来气孔缺陷。

2.4 加入热膨胀较小的非硅质砂

非硅质砂如锆砂、铬铁矿砂、橄榄石砂、陶粒砂及刚玉砂等,由于耐火度高、热膨胀系数小、蓄热性好,因此可用于小型铸铁件中受铁液长时间热作用的砂芯,以防止烧结、脉纹、缩松等缺陷。但非硅质砂一般价格较高,不宜大批量使用。

2.5 加入经高温焙烧过的硅砂

经高温焙烧过的硅砂被称为焙烧砂,是将擦洗砂加热到870℃以上,并具有一定的保温时间,使硅砂充分膨胀实现相变。经相变处理后,不但使膨胀率大幅下降,而且杂质更少,不仅能够减少黏结剂加入量,更能有效防止铸件产生脉纹、粘砂缺陷。

济南铸锻生产的某缸盖产品气道出现批量脉纹缺陷,抛丸后无法去除,需要人工清理,降低了清理效率,影响产品质量。气道混砂配比为擦洗砂+抗脉纹添加剂+双组份冷芯盒树脂,添加抗脉纹添加剂后仍然出现脉纹缺陷。

我们对现场制芯设备、工艺参数确认处于正常状态后,采取了以下试验方案。

1)混砂配比中加入一定量的陶粒砂。

2)混砂配比中加入20%~30%铬铁矿砂。

但是,生产的铸件精抛后发现进气道内仍然存在轻微脉纹缺陷,虽然脉纹程度减轻,可是仍无法根本解决脉纹缺陷问题。

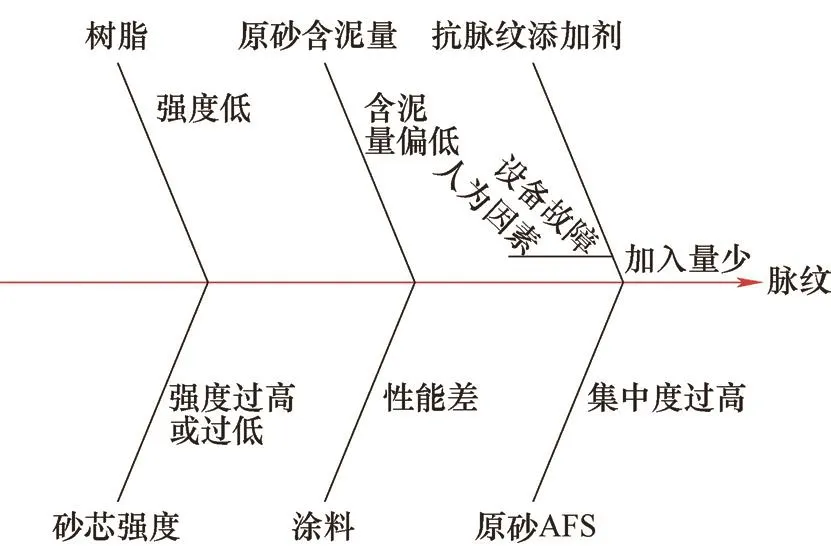

添加特种砂后仍然无法消除进气道脉纹缺陷,为此我们又尝试在混砂配比中加入50%焙烧砂,抛丸后未发现脉纹缺陷,试验效果良好。原砂中加入50%的焙烧砂即可解决铸件脉纹缺陷,但由于前期铸件进气道位置脉纹缺陷没那么集中严重,且混砂机上方没有预留多余的储砂斗,因此原砂中加入50%的焙烧砂不容易实现。于是攻关小组利用鱼骨图分析方法,对生产的各个环节可能造成脉纹缺陷的因素进行了分析,如图1所示。

图1 脉纹缺陷原因分析

通过对树脂、涂料进货检验记录进行排查,树脂强度、涂料性能未发生较大波动。与此同时运用Minitab软件对近几个月的原砂含泥量、原砂AFS细度指数、砂芯强度进行数据分析,发现砂芯强度增加了约20%。经排查,近期只更换过树脂保温桶。为此我们进行了降低树脂加入量的试验,将树脂加入量降低约10%。降低树脂后,芯砂即时抗拉强度和24h抗拉强度恢复到原来的水平。试验铸件进气道位置脉纹消失,试验效果良好。

3 结束语

1)加入膨胀系数更小的非硅质砂可降低脉纹缺陷产生的倾向,但由于铸件结构、生产工艺的不同,且会使生产成本增加较多,因此非硅质砂未必能有效解决脉纹缺陷。

2)加入一定比例经高温焙烧的硅质砂,可以有效解决铸件脉纹缺陷。

3)使用抗脉纹添加剂可以有效解决脉纹缺陷,尤其是有机型抗脉纹添加剂对于解决脉纹缺陷效果甚佳。无机型和有机型抗脉纹添加剂各有优缺点,可根据需要择优选择。

4)砂芯强度过高时,脉纹倾向加大。