带极堆焊焊接工艺研究

文明

大连金州重型机器集团有限公司 辽宁大连 116100

1 序言

大连金州重型机器集团有限公司是化工、石油化工、石油炼制、煤化工、盐化工及化肥等装置设备的大型制造企业。带极堆焊作为一种高效的堆焊方法,已广泛用于公司所生产的加氢、尿素等产品的堆焊焊接工艺中。堆焊层的厚度直接影响到堆焊层的化学成分,而堆焊厚度取决于焊接热输入的作用。在焊材化学成分一定的前提下,堆焊厚度越大,对母材稀释影响越小,其有害元素含量(主要是C、S、P)越低,有益元素(主要是Cr、Ni、Mo、Nb)越容易达到技术要求的含量。如果堆焊厚度越大,其相应成本就会越高;但堆焊厚度如果过小,其化学成分就达不到标准的要求,直接影响到堆焊层的耐蚀性[1]。

2 试验材料及方法

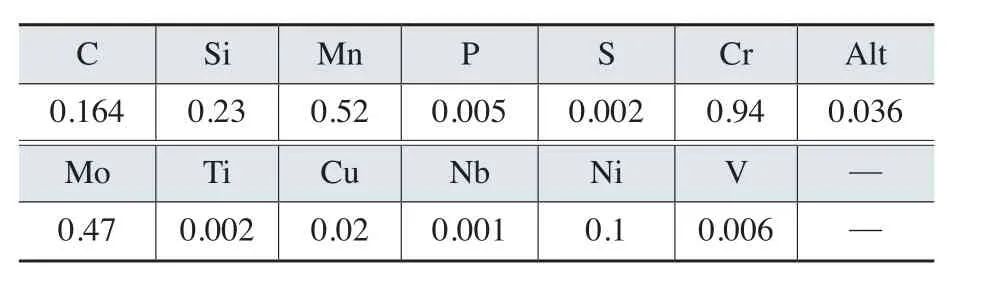

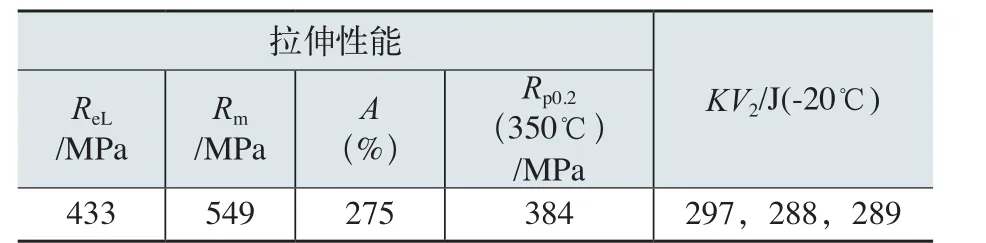

(1)试验用钢板 试验所用的材料是国产15CrMoR钢板,试板规格为50mm×300mm×300mm,符合GB 713—2014要求,供货状态为正火+回火,参照质量保证书,其化学成分及力学性能见表1和表2。

(2)焊接材料 试验采用国产焊带的牌号为D309L、D347L,焊带规格为60mm×0.5mm,符合标准NB/T 47018.5—2017要求,化学成分见表3和表4。

表1 15CrMoR钢的化学成分(质量分数) (%)

表2 15CrMoR钢的力学性能

(3)焊接参数的确定 带极堆焊的焊接参数主要包括焊接电流、电弧电压以及焊接速度。对于给定尺寸(宽度×厚度)的焊带,其电流密度基本是恒定的。对给定的焊剂来说,电弧电压也是恒定的,如电弧电压过低,容易造成电弧短路;电压过高,则焊剂熔化量大,会造成焊缝成形不良。由于电流密度及电弧电压一定,在电弧功率作用下,单位时间内熔化的焊带质量基本一致。因焊道的宽度基本为一常量,所以堆焊层的高度变化就取决于焊接速度的变化。焊接速度加快,堆焊层厚度减少;反之,堆焊层厚度增加。

厂家推荐的焊接参数如下:焊接电流为750A,电弧电压为26~28V,焊接速度为100~200mm/min。根据相关资料介绍,采用上述参数时,堆焊厚度能达到4.0mm以上。由于预期目标是两层厚度达到6~7mm,考虑到设备导线较长,所以应适当地增加焊接电流和电弧电压,但焊接速度应≥150mm/min,最终焊接速度取多少合适,需通过测量实际堆焊厚度来确定。

表3 D309L焊带的化学成分(质量分数) (%)

表4 D347L焊带的化学成分(质量分数) (%)

(4)试板的焊接 试验母材为15CrMoR材料,过渡层和面层分别采用D309L、D347L焊带。首先,在1#工艺试板上,采用选定的焊接电流及电弧电压,以4种不同的焊接速度,分别采用过渡层焊材,在基材上施焊一条焊道。每次焊接前都需精确调整速度旋扭,采用钞表计时测定悬臂前进速度达到要求后才可进行施焊。焊接参数及焊道编号见表5。

表5 焊接参数及焊道编号

通过采用焊缝检测尺初步测量4条焊缝厚度,最终采用1#-4焊道的焊接参数来焊接2#试板。两层焊接参数不变,过渡层焊接4道,面层焊接两道。

3 试验结果及分析

(1)测量焊缝厚度 焊接试验后对1#试板4条焊道及2#试板截取断面试样,经抛光暴露出焊道轮廓后,采用卡尺进行测厚。采取先测量基层厚度,然后测量全厚度(堆焊层加基层),以全厚度减去基层厚度的方法得到堆焊层厚度(不包括熔深)。再测量包括熔深在内的堆焊层厚度值减去上述得到的堆焊层厚度,从而得到熔深,粗略计算稀释率,全部计算结果见表6。

(2)化学成分分析 对焊接完好的2#试板分别截取5块试样,在距表面不同深度,采用芬兰进口原子核发射光谱仪ARC MET 8000进行化学成分分析。因为C、Cr、Ni在耐腐蚀材料中起到关键作用,所以主要分析以上3种元素。同时也对母材、焊带进行了化学成分分析(见表7)。根据表1、表3、表4、表7对比发现,厂家提供的参数与实际测量有一定的误差,但表中所有数据都满足标准的要求。试验计算值采用实际测量值。

(3)堆焊厚度与焊接速度的关系 首先,从表6列出的测量数据可以看出,采用焊缝检测尺测量的结果与断面卡尺测量结果有偏差,这是由于焊缝检测尺寸精度不够或因焊接试板变形而不易确定基准面所造成的,但在实际堆焊中具有参考作用,只要操作适当,偏差不会超过0.4mm,实际堆焊厚度将大于检测厚度。

表6 稀释率计算结果

表7 化学成分分析(质量分数) (%)

其次,堆焊层厚度与前面分析的相同,随着焊接速度的增加,堆焊层厚度变薄,二者关系如图1所示。

图1 焊接速度与堆焊层厚度的关系

从图1中可看到,两者并不完全呈线性关系,要精确绘制出二者关系,需增加大量的试验数据,更精确测定结果,但是总体趋势已经呈现出来了。如果要保证过渡堆焊层厚度达到3.5mm,焊接速度不得高于175mm/min;若要保证过渡堆焊层厚度达到3.0mm,焊接速度不得高于185mm/min。

此外,由于不锈钢热导性、钢带的化学成分等诸多条件不同,一般来说,采用相同焊接参数,面层堆焊厚度略低于过渡层厚度。

(4)化学成分分析结果 通常情况,工程标准要求堆焊层取化学成分分析试样时,需将堆焊表面加工掉1~2mm后再取样进行化学成分分析,因此在同一堆焊层中,最关心的问题是化学成分如何变化。分析表7中C、Cr、Ni的含量,可看出在同一层中由于铁液混合较均匀,所以3种元素成分相差不大。国外焊材生产厂家做过类似试验,在距熔合线250μm外,化学成分就接近于均匀混合。这就提示我们,只要堆焊层达到一定的厚度,化学成分分析取样只要不超出面层厚度,主要化学成分是可以达到要求。

产品堆焊前,为保证焊缝金属化学成分满足要求,通常采用理论计算方法预期确定一个堆焊所需的最小堆焊厚度。

以表6、表7数据为例进行计算,计算结果是在过渡层堆焊厚度为3.6mm,面层堆焊厚度为3.3mm这一特定条件下得到的,总厚度为6.9mm。选取稀释率为20%。从表7可以查得母材和焊带的C、Cr、Ni含量。通过理论计算得到的化学成分见表8。通过理论计算数据和实际测量数据对比,二者数值还是比较吻合的。

表8 过渡层、面层化学成分(质量分数) (%)

假如,设过渡层堆焊厚度为3mm,熔深不变(0.9mm),稀释率为23%,通过理论计算得到的化学成分见表9。

通过以上计算,若堆焊层厚度低于3m m,即稀释率超过20%,化学成分分析结果中需满足wC≤0.03%的要求。若Cr、Ni钢带化学成分偏下限,则很可能Ni,Cr的化学成分也满足不了要求。以上分析还没有考虑到堆焊中焊剂影响会增加C含量,钢带中的Ni、Cr由于一定量的烧损不能完全过渡到焊缝中,因此通常采用非合金焊剂,这有助于减少C含量,降低Cr、Ni的烧损。结合以上数据分析,提出含有一个稀释率等参数的堆焊化学成分与堆焊厚度的关系计算式。

表9 过渡层、面层的化学成分(质量分数) (%)

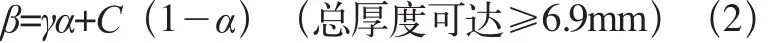

假设需要估算一种化学元素X在堆焊层(过渡层、面层)的含量,可以通过原子核发射光谱仪测定化学元素X在不同位置的含量为A、B、C(见表10),也可以通过查询母材试板质保书、焊材质保书,得到元素X相关数据A、B、C;需要计算元素X在第一层(过渡层)的熔敷金属中化学元素含量为γ,第二层(面层)元素X在熔敷金属中含量为β;为了保证产品在生产中堆焊层化学成分达到标准要求,焊接速度不高于175mm/min,电弧电压、焊接电流采用厂家推荐参数,稀释率为α(≤20%)。为估算堆焊层化学元素X的含量,根据试验相关数据得到以下关系计算式:

第一层(过渡层)化学元素X的含量

第二层(面层)化学元素X的含量

表10 不同位置化学元素含量(质量分数) (%)

4 结束语

通过以上试验,可以得到以下有参考价值的结果:

1)采用焊缝检测尺测量堆焊厚度的结果时,虽然测量尺寸有偏差,但可作为参考。

2)在同一层堆焊金属中,化学分析浓度梯度不明显,化学成分相对是比较均匀的。

3)堆焊层厚度通常≥3mm,即稀释率不得高于20%,否则化学成分(特别是C含量)不能达到标准要求的超低碳要求。

4)采用焊接电流为8 0 0 A、电弧电压为26~28V、焊接速度为170~180mm/min时,过渡层堆焊厚度介于3.3~3.8mm之间。采用同样焊接参数,面层堆焊厚度略低于过渡层厚度。

5)各种元素含量所能达到的水平是我们关心的问题,可为正确制定焊接工艺及进行材料定额估算提供依据。当母材、焊材化学成分已知时,采用理论分析的方法可推算焊缝化学成分,对确定所需堆焊层厚度具有指导意义。