冲击转轮铸造气孔及冷隔缺陷的控制

杨宁,张跃,李志刚,徐兴顺

沈阳铸造研究所有限公司 辽宁沈阳 110022

1 序言

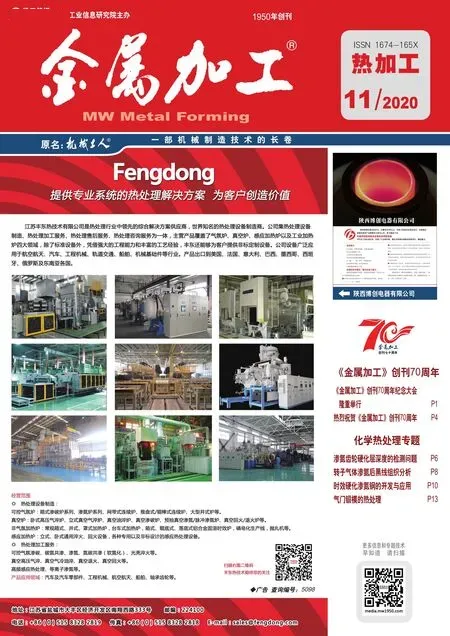

冲击转轮是水力发电机组冲击式水轮机的核心部件[1],结构由水斗和辐板组成,其中水斗部分壁较薄,一般厚度是5~35mm,水斗部分结构具有表面积大、凝固速度快、排气困难等特点。在铸造工艺上,国内绝大多数厂家均采用在大气条件下熔炼,CO2硬化水玻璃砂型浇注方式。冲击转轮铸件在实际生产中易产生很多缺陷,如气孔、冷隔、夹渣及浇不足等。而气孔和冷隔是冲击转轮铸造中最为常见的缺陷(见图1),也是困扰很多冲击转轮铸造厂家的主要问题。

图1 冲击转轮的主要缺陷

2 原因分析

2.1 气孔产生的原因

铸造低碳马氏体不锈钢是水轮机过流部件的首选材料, 其代表牌号为ASTM CA-6NM(ZG06Cr13Ni4Mo 简称 13-4)[2]。目前,冲击转轮选用不锈钢牌号为Z G06C r13N i4M o、ZG06Cr13Ni5Mo、ZG06Cr16Ni5Mo居多。

不锈钢铸件产生气孔的原因较多,冲击转轮气孔产生原因主要有两个方面。

(1)反应气孔 砂型或砂芯中存在水分,金属与铸型表面处金属液与水蒸汽或CO2相互作用,使铁液生成FeO,将产生下列反应 [FeO]+[C]→ [Fe]+[CO]↑,从而形成皮下气孔[3]。

(2)卷入气孔 在钢液浇注时由于操作不当或措施不力而卷入气体造成气孔。

2.2 冷隔形成的原因

马氏体不锈钢含碳量很低,而含铬量又高,钢液化学活性高,流动性较差,因而钢液极易被氧化。

由于在冲击转轮浇注时,型腔内的金属液面上升速度很慢,浇注速度过于缓慢,使金属液面存在严重的氧化现象。当金属液表面温度低于氧化物成膜温度时,液面就形成氧化膜,进而极易造成冷隔缺陷。

3 解决措施

3.1 采取的常规措施

1)尽量减少砂芯、砂型的水分,减少砂芯、砂型的发气量,因此应尽可能多地设置排气孔或排气绳。

2)提高浇注温度,加快浇注速度。

3.2 解决的新思路和效果

利用常规手段无法从根本上解决冲击转轮气孔问题,我们采取如下新思路。

1)采用底注包进行浇注,浇注过程平稳,对气孔的影响较大,不同的浇注速度,水斗大小各异,人工浇注时尽量保证“先慢、后快、再慢”的理想状态。

2)从工艺角度考虑浇包孔、直浇道、横浇道、内浇道的截面积比值,故选用底注包浇注截面积比值按照∑A包∶∑A直∶∑A横∶∑A内=1∶(1.9~2.1)∶(1.9~2.1)∶(2.0~2.5),保证浇注系统的完全开放。

3)铸型的排气措施:用排气绳排砂芯的气体;用排气孔排型腔的气体。

4)砂型、砂芯的烘烤:水玻璃砂型、砂芯利用烘干炉进行烘烤,烘烤温度为120~140℃,烘烤0.5~1.0h。合箱后再进行烘烤,一定要在刷涂料后多次烘烤,每次烘至没有水气为止。烘烤结束至浇注时间越短越好,建议不要超过4h。

5)根据浇注温度对气孔的影响,提高浇注温度有助于气孔的解决,但温度过高同样会产生粘砂、包砂等其他缺陷,故针对不锈钢的浇注温度选择在(1600±20)℃。对于砂型铸造,温度的提高,有利于消除气孔和冷隔缺陷。

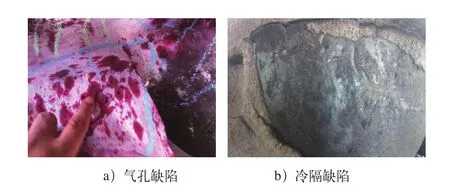

利用新思路铸造冲击转轮铸件,基本解决了铸造冷隔与气孔问题(见图2)。

图2 采用新思路铸造的冲击转轮

4 结束语

1)浇注过程的平稳减少了气孔和冷隔的产生。

2)砂芯的烘烤和型腔的加热有助于减少气孔产生。

3)适当提高浇注温度,有助于避免冷隔和气孔的产生。

4)合适的浇注系统,改变铸型内的钢液温度场,有助于减少气孔和冷隔的产生。

——“AABC”和“无X无X”式词语