基于激光焊的薄壁体焊接工艺优化研究

李雄志,张颖,王虎,杨黄锐

(东风(武汉)实业有限公司,湖北武汉 430000)

0 引言

焊接技术是工业生产中重要的连接技术。激光焊接在多种行业都有广泛应用。在特种材料焊接中,国内进行了许多研究,如对BT20钦合金、H E130合金[2]等的焊接。德国玻璃机械制造商Glamaco Coswig公司和IFW接合技术与材料试验研究院合作开发出了一种用于平板玻璃的激光焊接新技术。我国激光焊接技术也处于领先水平,2004 年,华工激光法利莱“高功率激光切割,焊接及切焊组合加工技术与设备”项目获得国家科学技术进步二等奖[3];2006 年 9 月,中科院沈阳自动化研究所开发出国内第一套激光拼接成套生产线,并成功开发了机器人激光焊接系统,实现了平面和空间曲线的激光焊接[4]。

激光焊接参数是影响焊接质量的重要因素。只要控制好主要参数,即能有效采用高激光焊接加工技术[1]。本文作者阐述了激光焊接基本原理及国内外研究概况,并采用正交分解法进行激光焊接实验。同时采集相关数据,观察接头金相组织并分析焊接接头试样在不同的激光焊接工艺参数条件下的焊接接头成形质量、接头变形以及焊接强度等,以获得最佳的激光焊接工艺参数。

1 实验部分

1.1 母材及试样准备

利用切割机将母材切割成150 mm×30 mm的试件进行实验。

马口铁的成分见表1[5]。

试样准备:将实验材料按照需要焊接的尺寸进行裁剪;焊前清洗,将母材试样放入盛有丙酮和无水乙醇的烧杯中清洗去除水、锈等污物,清洗时间各为15~20 min,用电吹风机吹干准备焊接。

1.2 实验设备

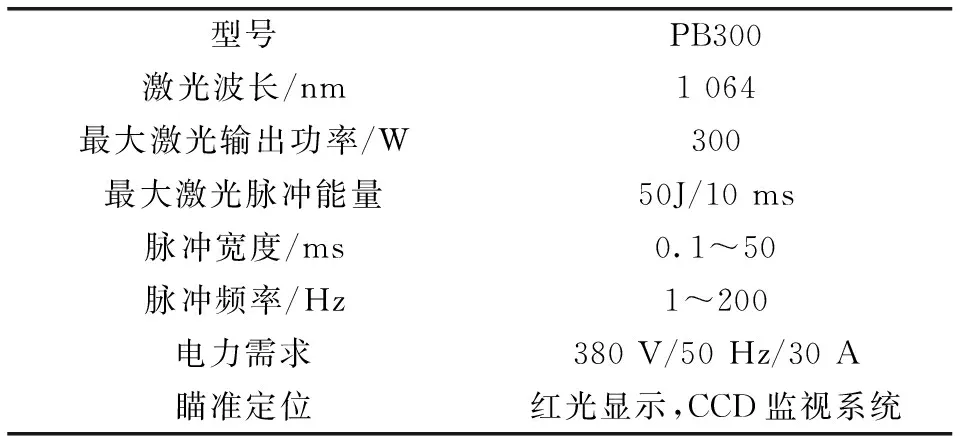

实验选用深圳大族激光焊接机,其型号是WF310。焊接机的性能见表2。

表2 WF310激光焊接机性能参数

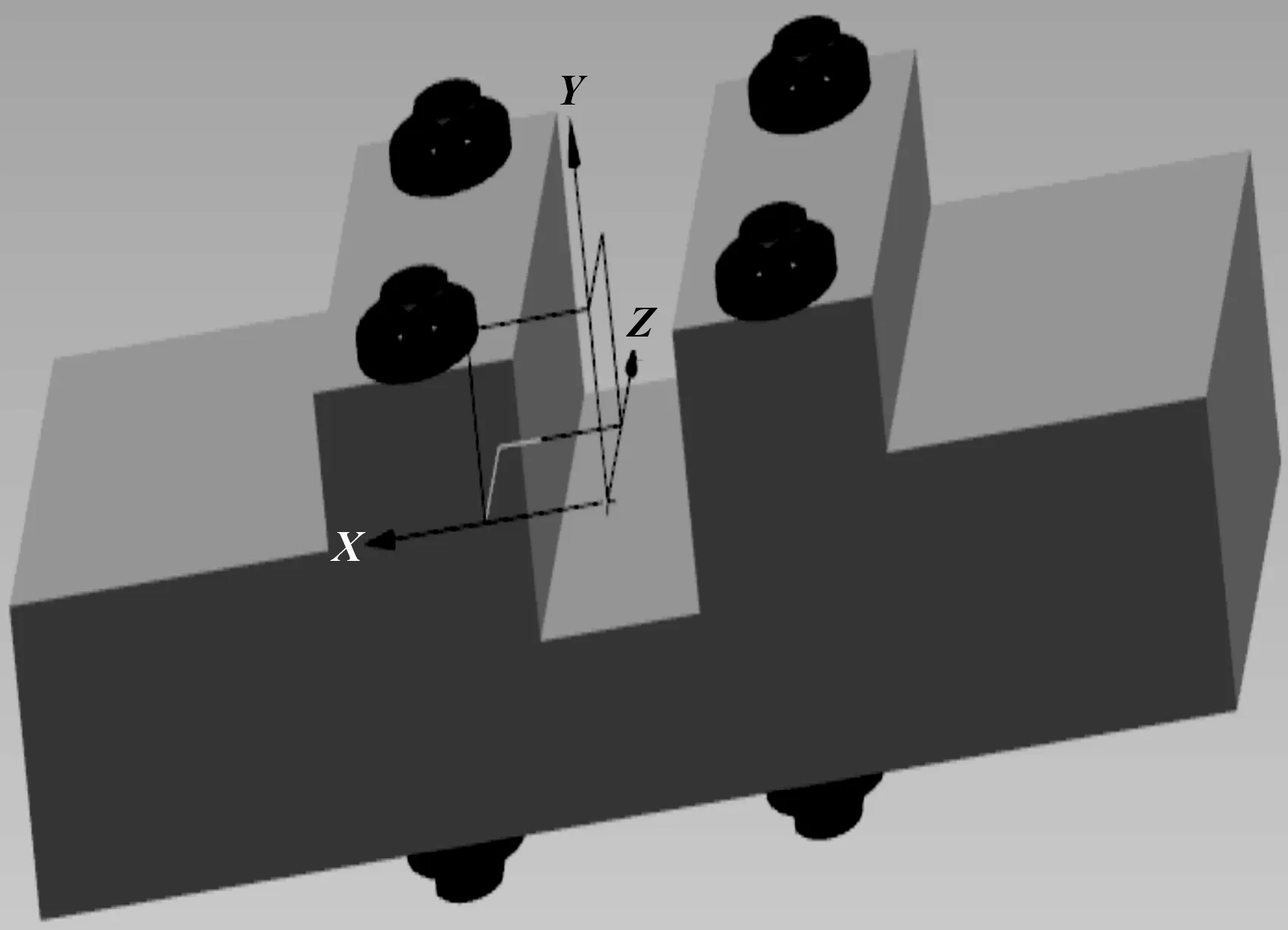

1.3 夹具的设计

由于实验时需要焊接的材料很薄,在焊接时必须保证焊接试件的平整和稳定,所以在进行实验之前需设计制造出夹具来确保实验的正常进行。设计的夹具图如图1所示。

图1 夹具设计图

1.4 实验设计

1.4.1 实验方法

将裁剪好的试件采用对焊的焊接方法固定在夹具上,调节不同的焊接参数,结合镀铬马口铁包装金属板材料焊接的实际情况,讨论激光功率、激光脉冲宽度、焊接速度及脉冲频率4种因素对焊接的影响,确定一组最优工艺参数。

文中采用对接法进行焊接。

1.4.2 实验内容

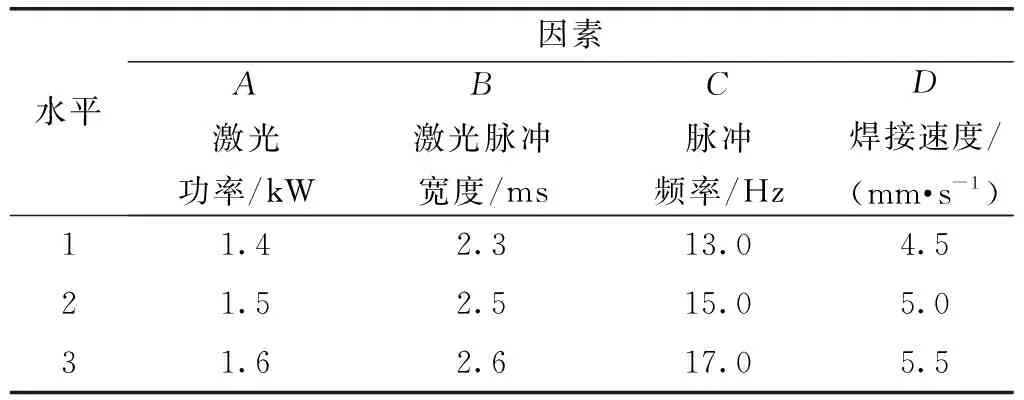

影响激光焊接接头质量的因素有4个,3个水平因素。因素水平表见表3。

表3 因素水平表

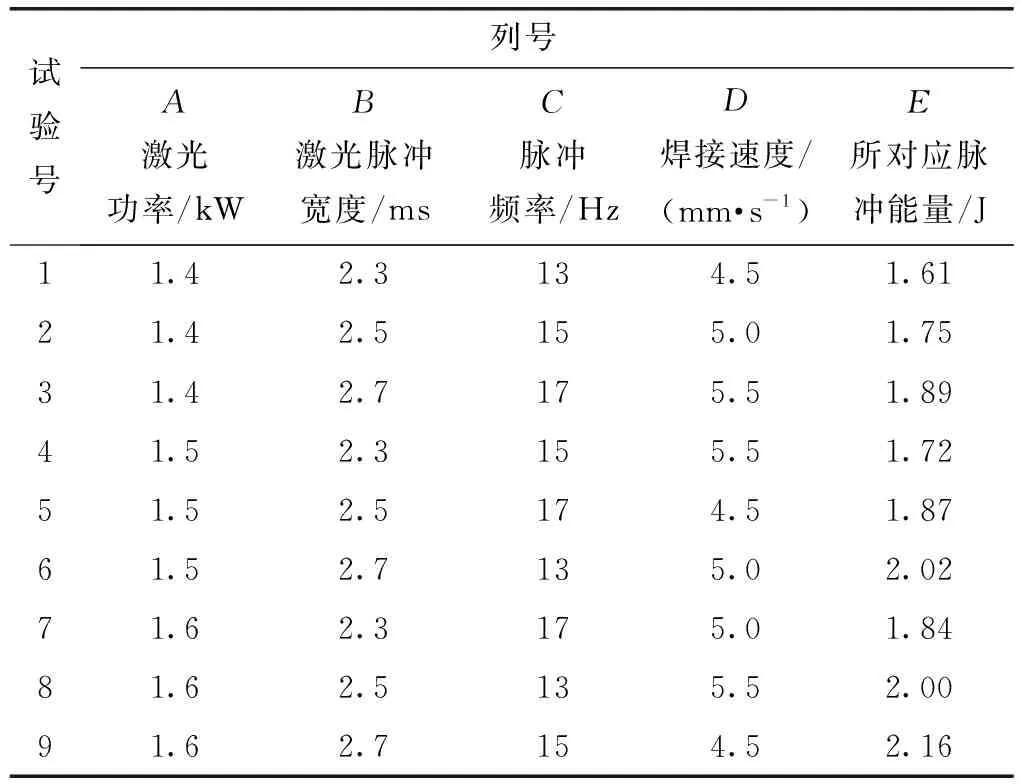

选择L9(34)正交表,具体见表4。

表4 L9(34)正交表

按照表4的正交试验表进行实验,对焊接接头进行检测以及综合评判,选出最佳的实验参数。

1.5 金相试样的制备

1.5.1 焊缝的宏观形貌

根据试验方案进行实验,实验过后把所得的试样按要求进行切割、打磨、抛光和腐蚀,用相机记录下宏观形貌如图2所示。由于焊缝截面比较小,不便于打磨及金相观察,故将焊接件用牙托粉镶嵌在塑料管中。

图2 镶嵌后的试件

1.5.2 金相制备

金相组织观察分析之前要进行试样的金相制备。其主要步骤如下:

(1)预磨试样

在焊接后的试样上选取具有代表性的地方,用手工锯截取试样。先用 NO.100 的粗砂纸把试样的焊缝截面磨平到无大的划痕,用砂纸进行精细打磨,至试样表面平整。预磨过程中,每当更换一次更细的砂纸打磨时,试样打磨的方向为前一次打磨方向的垂直方向,并且给试样施加的压力要适当,力道逐步降低[6]。

(2)机械抛光

需要对粗磨好的试样进行机械抛光,在抛光前先在抛光布上挤少量金刚石研磨膏,由于马口铁的硬度不高,所以选择用3.5人造金刚石研磨膏。抛光过程中应使用 900 r/min的抛光机来进行抛光。抛光过程中应该将试样放在靠近抛光机中央部位抛光,直到试样抛光至在金相显微镜下观察无划痕为止。每换一个试样时抛光布要用清水清洗。

(3)试样腐蚀

将抛光后的试样用清水冲洗干净,再用酒精除去水渍和污物。将试样在4%的硝酸乙醇溶液的腐蚀剂中进行腐蚀,腐蚀时间约为4 s,腐蚀后立即用水冲洗,然后再用酒精除水,用吹风机吹干试样,放在100、200、500倍目镜下对焊缝截面进行观察,如能清楚看清组织且无明显划痕,则试样准备完毕,否则重复以上步骤直到满足需求[7]。

2 实验结论与分析

2.1 显微硬度测试

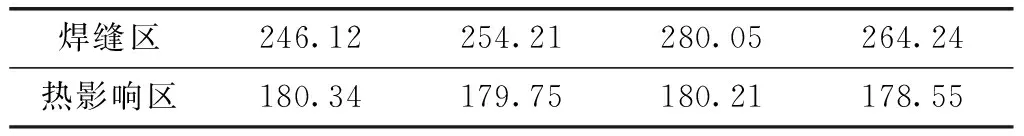

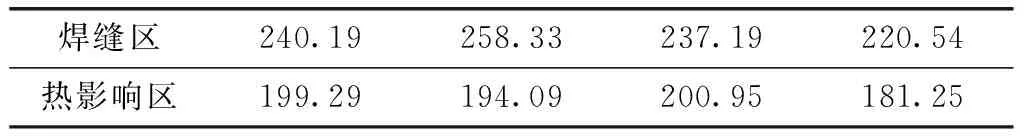

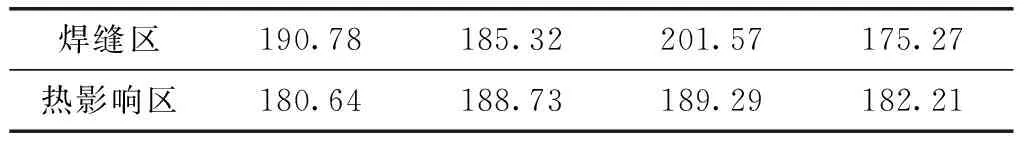

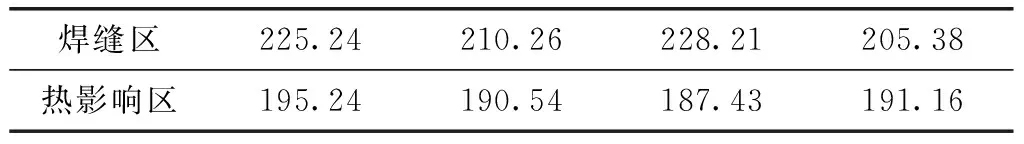

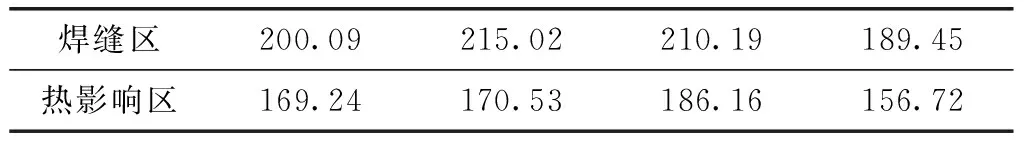

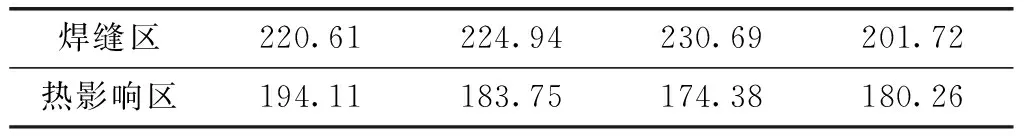

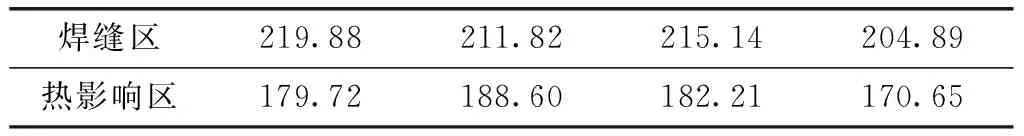

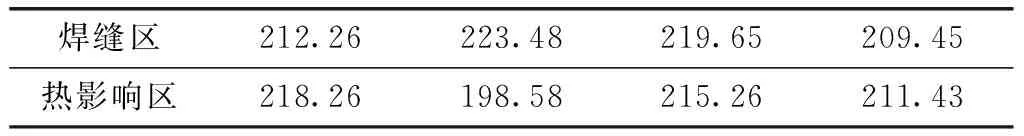

马口铁经过激光焊焊接后的试件使用FM-300超微载荷显微硬度计进行硬度测试,测试载荷为0.490 5 N,加压时间为5 s。制备好试样后为了使熔合区位置明显,测试硬度值时,从焊缝中心向熔合去母材方向测试硬度值。用激光焊接马口铁薄壁的实验一共有9组,每个试件不同区域的硬度值见表5—表14。

表5 试件1显微硬度测试值 HV

表6 试件2显微硬度测试值 HV

表7 试件3显微硬度测试值 HV

表8 试件4显微硬度测试值 HV

表9 试件5显微硬度测试值 HV

表10 试件6显微硬度测试值 HV

表11 试件7显微硬度测试值 HV

表12 试件8显微硬度测试值 HV

表13 试件9显微硬度测试值 HV

表14 母材显微硬度测试值 HV

2.1.1 试件硬度分析

焊接热流会对靠近焊缝的基体内造成较大的影响,形成热影响区。在热影响区内,组织会发生变化,并有碳化物出现。更重要的是,由于焊接时受热不均、变形和相变,将会在焊缝中产生残余应力。在热影响区内紧邻焊缝区的一侧,会有拉应力存在,这一拉应力将会导致应力腐蚀现象[8]。

根据文献报道,在进行硬度测量时,残余应力的存在会影响压痕深度和接触面积,从而对测量值产生影响,采用维氏硬度可以对残余应力的大小进行表征[9],利用硬度值来表征接头处的残余应力大小。

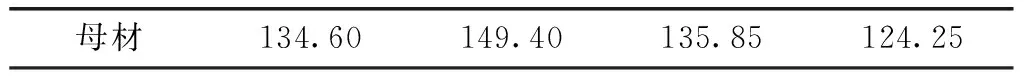

图3为各试件的显微硬度曲线,可以看出,从焊缝区到基体区的硬度整体上呈现缓慢下降的趋势;焊接焊缝附近的硬度数值要比母材的硬度值高。原因主要有:(1)激光焊接时,焊接的速度快,熔池的冷却凝固速度也快,晶粒细化效果非常地明显,致使焊缝中晶粒尺寸要比母材中的晶粒尺寸小很多,焊缝区域的硬度比母材硬度值高约50;(2)因焊接会在焊缝中产生较大的应力,导致了母材硬度与焊缝区域硬度差别很大。还可以看出:焊缝区域的宽度和热影响区的宽度因不同的焊接参数而不一样,当焊缝越窄时,焊缝的质量就越好;热影响区的宽度随着焊接速度的增加而变小;从焊缝区到基体区的硬度整体上呈现缓慢下降的趋势。图3中的虚线并不一定是焊缝热影响区以及母材的分界,但是测得的数值是相应区域的。

图3 各试件的硬度曲线

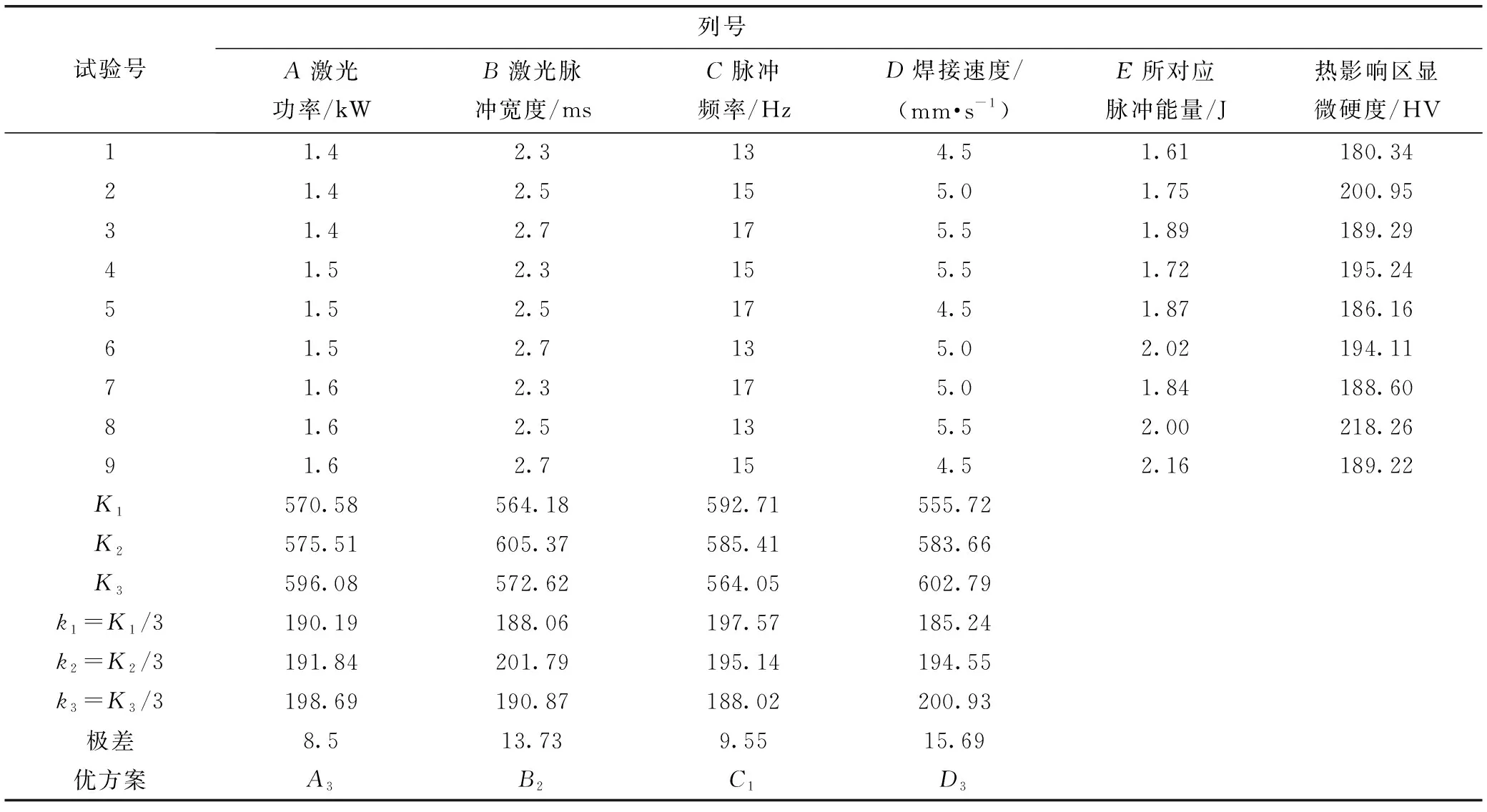

正交分析时考察焊缝热影响区的显微硬度最大值,由表5—表14可知每个试件的显微硬度最大值,将其加入到正交表中(表15),由此可用数学计算来选择出一组最优方案。

表15 正交试验表

表中,K1表示因素A、B、C、D的第1水平所在的实验中考察指标:热影响区显微硬度之和;K2表示表示因素A、B、C、D的第2水平所在的实验中考察指标:热影响区显微硬度之和;K3表示表示因素A、B、C、D的第3水平所在的实验中考察指标:热影响区显微硬度之和;k1,k2,k3表示表示K1,K2,K3的平均值,因为是3个指标相加,所以应除以3,得到表中的结果。

由表中可知,各因素对实验指标(热影响区硬度)的影响按大小次序来说应当是D(焊接速度)、B(脉冲宽度)、C(脉冲频率)、A(激光功率);最好的实验方案是A3B2C1D3,即A3:激光功率,第3水平,1.6 kW;B2:脉冲宽度,第2水平,2.5 ms;C1:脉冲频率,第1水平,13 Hz;D3:焊接速度,第3水平,5.5 mm/s。

可以看出,分析出的最好方案在已经做过实验中出现过,这也说明找出的最好方案是符合要求的。

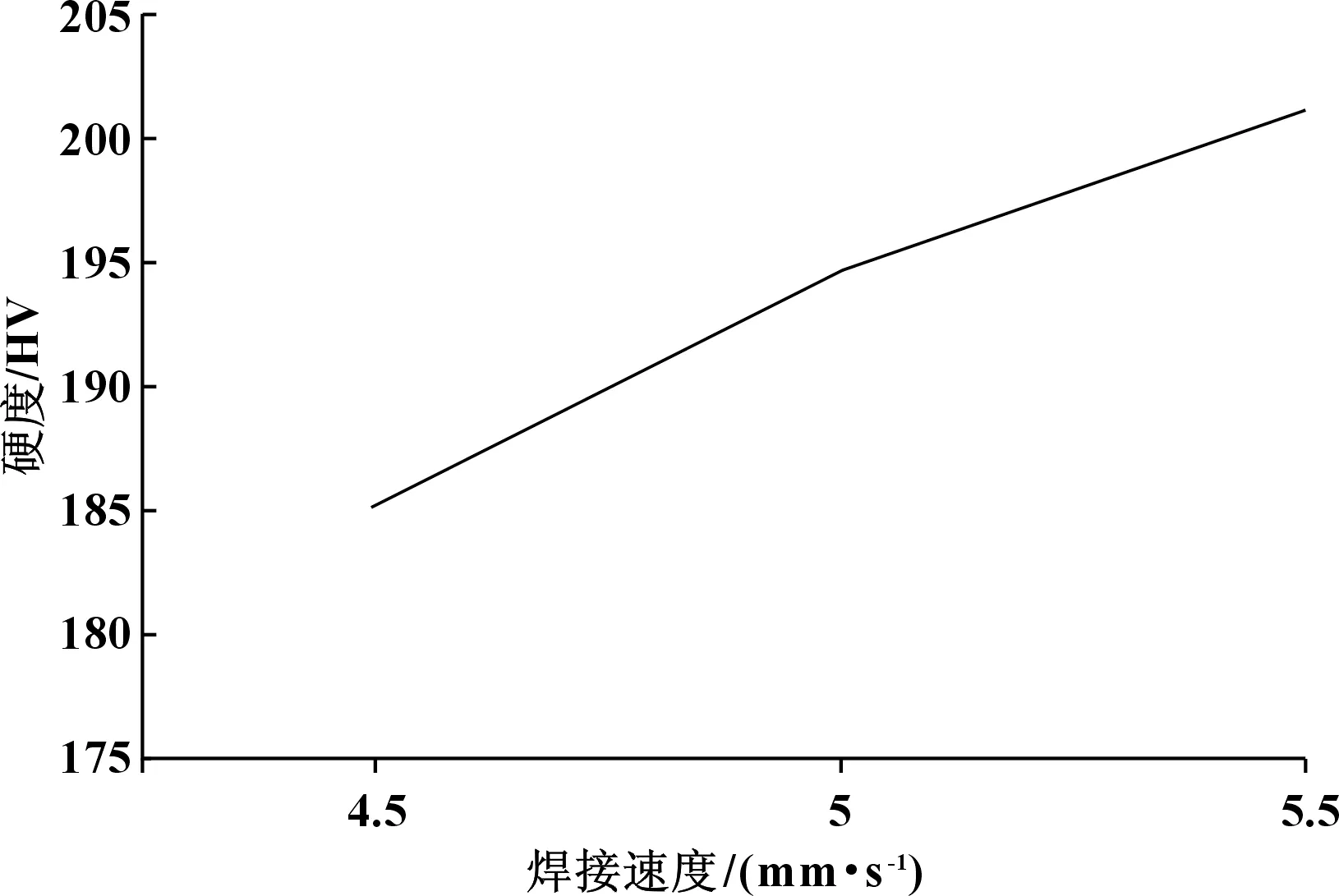

2.1.2 焊接速度对硬度的影响

从表15可以算出试件1,5,9的平均硬度是569.63 HV,试件2,6,7的平均硬度是565.7 HV,试件3,4,8的平均硬度是525.99 HV。而试件1,5,9的焊接速度时4.5 mm/s,试件2,6,7的焊接速度时5.0 mm/s,试件3,4,8的焊接速度时5.5 mm/s。试件的硬度随着焊接速度变化的曲线如图4所示。

图4 硬度随焊接速度变化曲线

由图可看出,随着焊接速度增加试件的硬度出现变大趋势。原因如下:(1)随着焊速的增加,热输入量减少,熔池中δ→γ的转变被抑制,起到强化作用的硬相铁δ铁素体含量增多,使得焊缝区和热影响区的平均硬度值上升。(2)焊接速度的减小会导致焊接热输入的增加,进而使焊缝晶粒粗化,造成该位置塑性和韧性下降。

2.2 焊接试件的微观组织分析

进行实验时,焊接区域附近的组织和成分会发生变化。为了获得好的激光焊焊缝,焊缝的微观组织观察和分析是必不可少的。将按照正交实验设计焊接的试件以及母材经过腐蚀后进行金相显微镜观察。

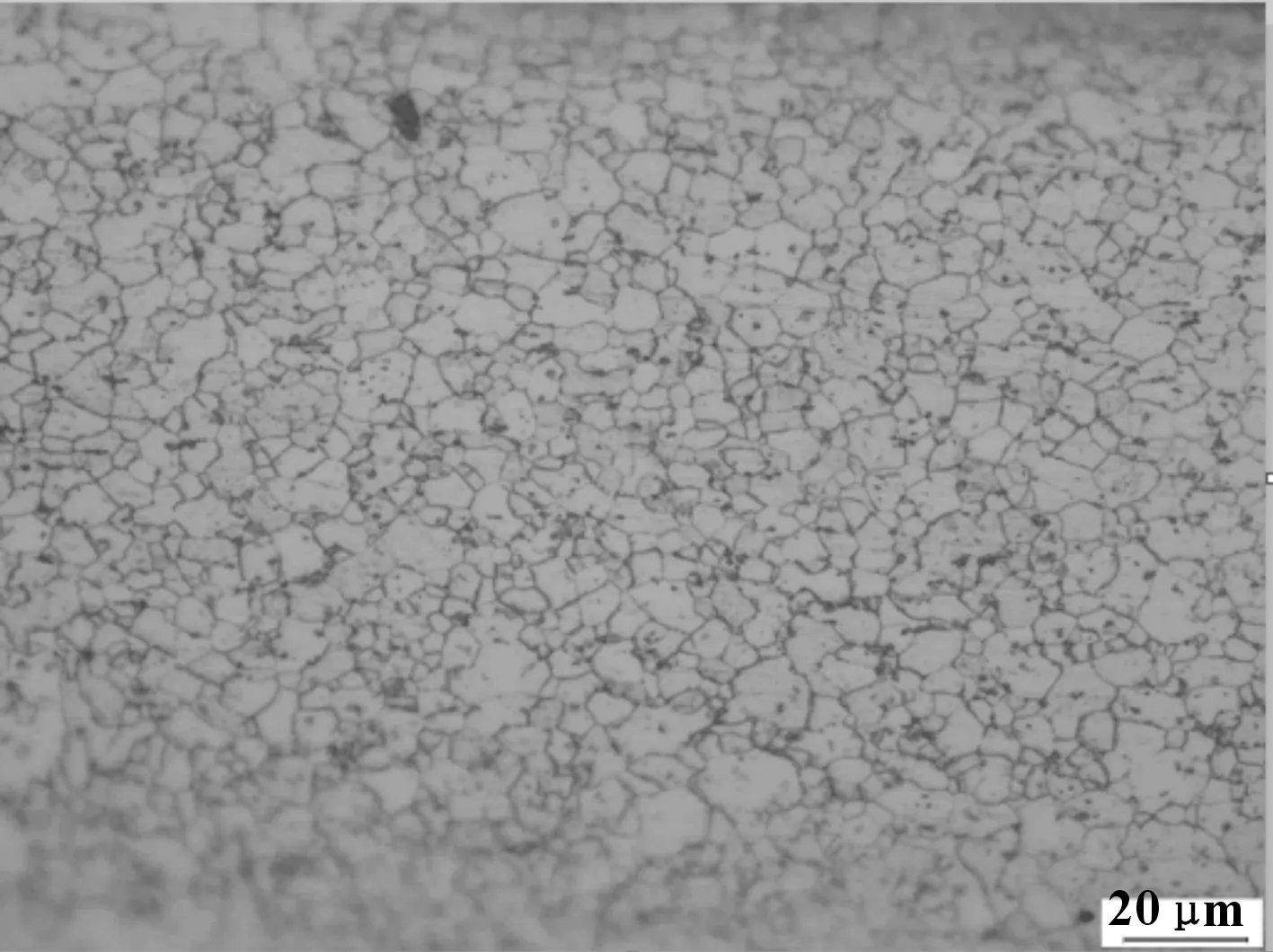

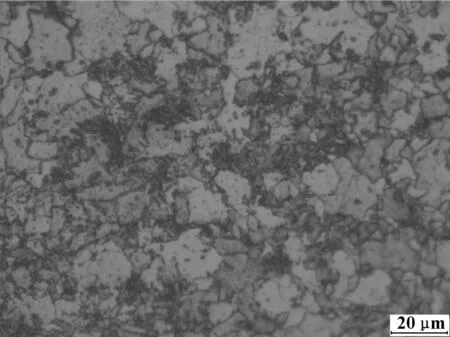

母材的材料是马口铁,其含碳量是0.101%,属于低碳钢。母材的基体组织是铁素体+珠光体。如图5所示,白色部分是铁素体,黑色部分是珠光体。测量铁素体晶粒的平均长度是10.63 μm,平均宽度是8.25 μm。从图中可以看出,晶粒形状大小比较均匀。

图5 母材显微组织

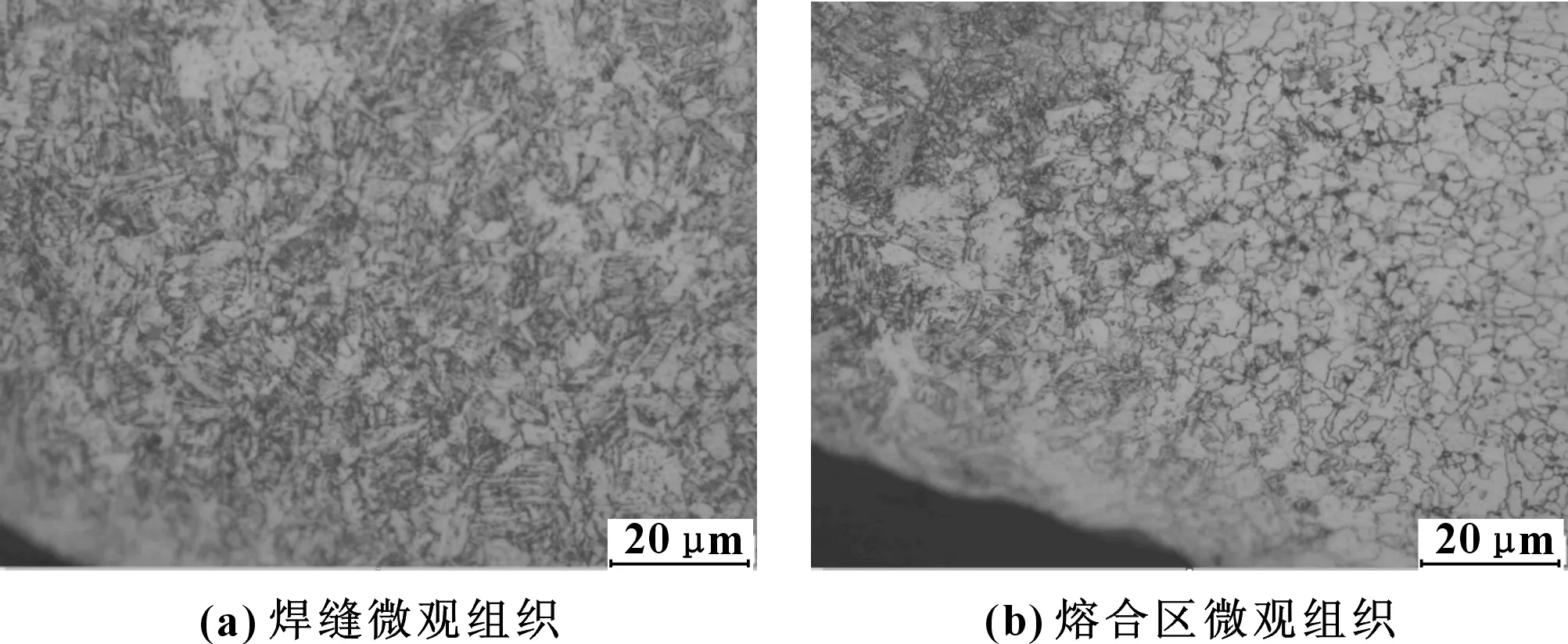

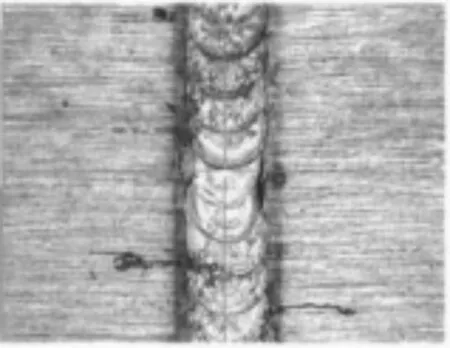

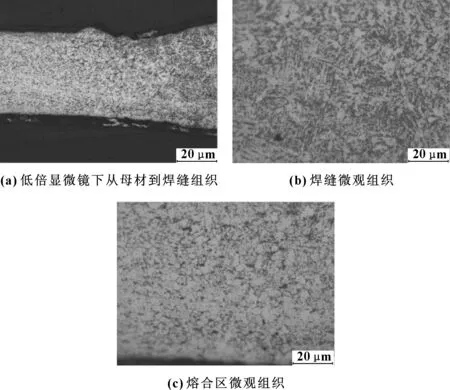

从图5和图6可以看出母材再经过激光焊接之后显微组织发生了明显变化。图6(a)中黑色部分为板条状马氏体,白色部分为铁素体,还有少量沿晶界分布的珠光体。焊缝区出现板条状马氏体的主要原因为:当焊接速度较高时,焊缝的加热和冷却速度较高,相当于经过了淬火,因此焊缝区出现了板条状马氏体。图6(a)中在焊缝中心处的铁素体的平均长度是8.605 μm,平均宽度是6.345 μm。与母材的晶粒大小比较之后,发现焊缝区的晶粒变小。原因是:焊接过程中,因有温度高且加热范围小的特点,主要靠传导的热量扩散很快,所焊缝的冷却速度也很快,导致原本是有一定取向的纤维组织在焊接重熔冷却结晶过程中组织细化。图6(b)中在熔合区左侧也就是靠近焊缝方向的热影响区晶粒明显变大。热影响区的组织形式主要是马氏体+铁素体,是由于发生再结晶形成的,有部分马氏体中的过饱和碳析出,形成铁素体组织。

图6 试件1焊缝和熔合区微观组织

正交实验中的第二组,经过激光焊接实验后发现虽然试件的上下表面焊接纹理清晰,但是试件有焊透和塌边严重现象,其表面形貌如图7所示,说明第二组实验的参数对于焊接0.2 mm的马口铁板不太适用,正常焊缝外观如图8所示。

图7 试件2焊缝外观

图8 正常焊缝外观

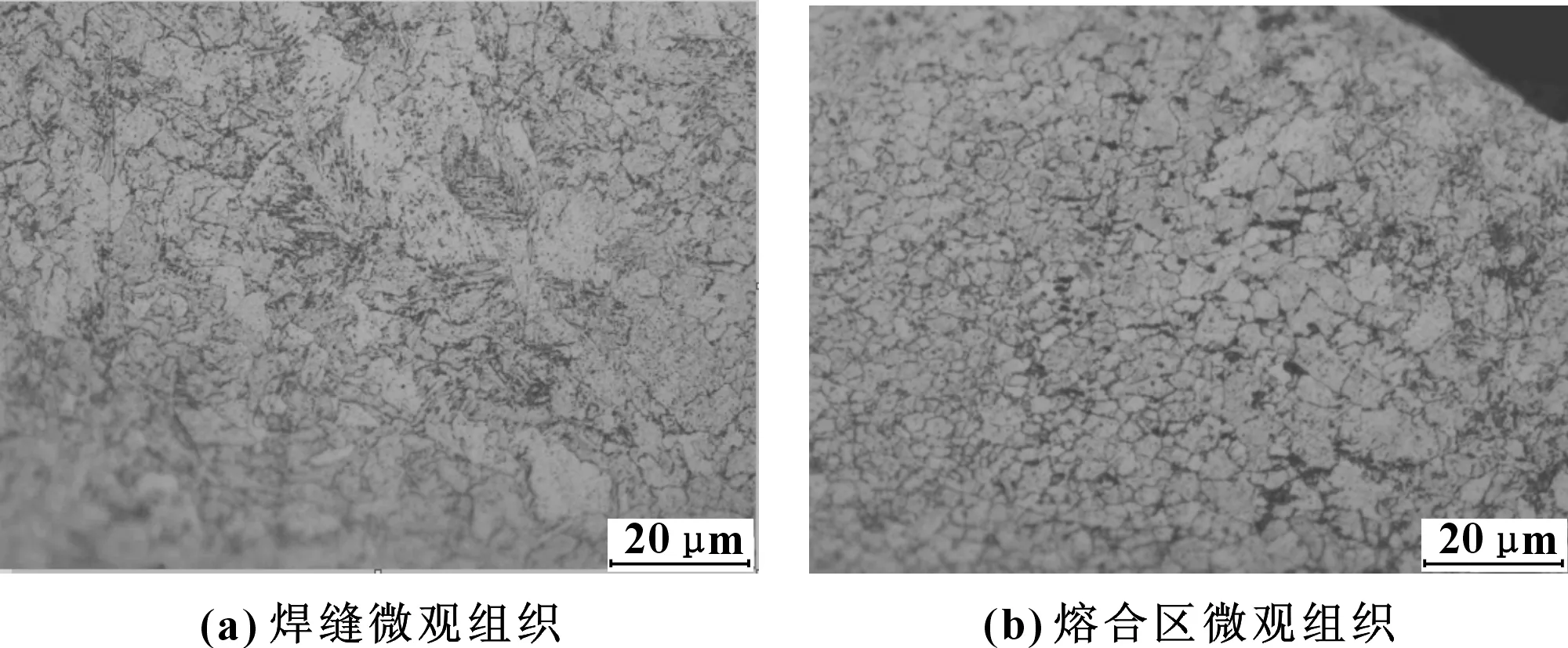

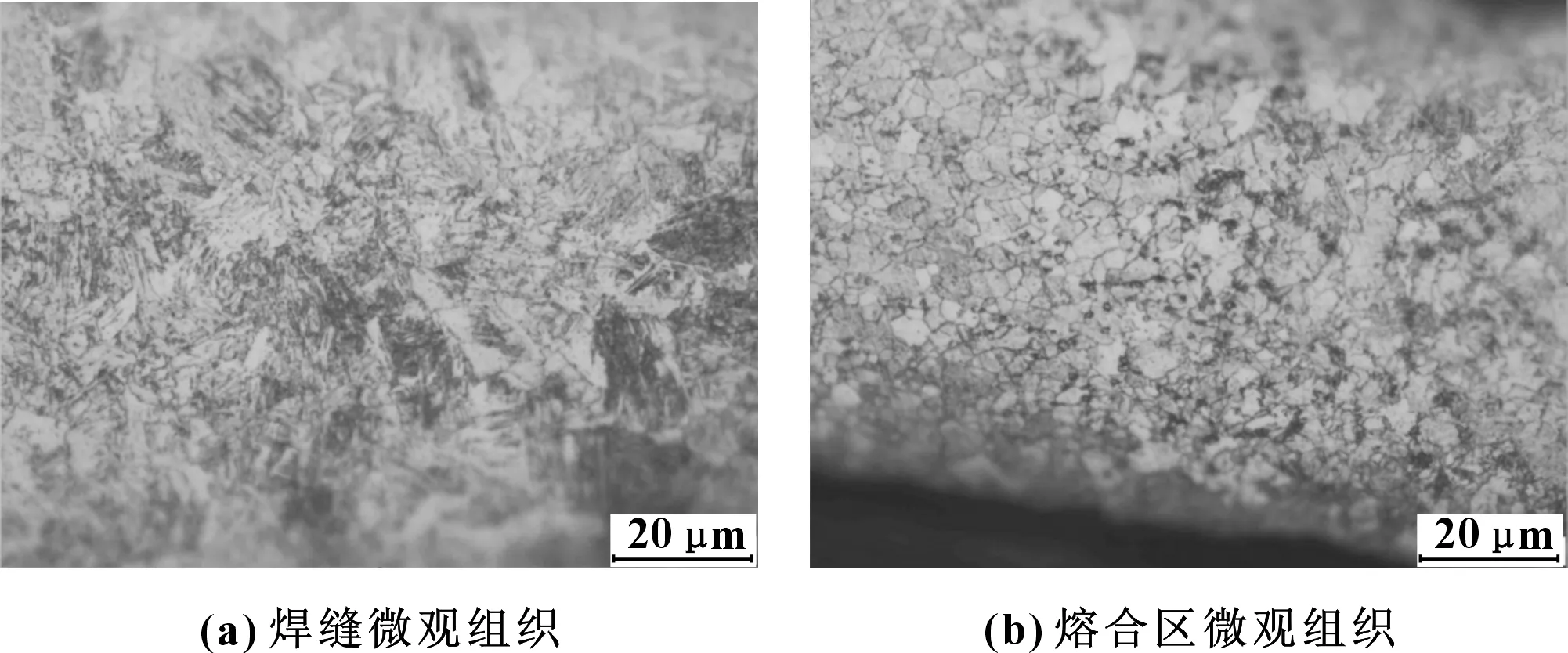

图9为3号件的显微组织,图9(a)是焊缝中心区域组织,黑色板条状是半条状马氏体,白色组织是铁素体,还有少量沿晶界分布的珠光体。经测量得知铁素体的平均长度是8.532 μm,平均宽度是6.33 μm。相比较于母材中铁素体的晶粒尺寸,焊缝中心的铁素体晶粒变小,但是与8号试件的晶粒尺寸比较,3号件中晶粒尺寸变大。图9(b)是熔合区显微组织,靠近母材的热影响区晶粒尺寸明显变大。但是热影响区宽度较窄。

图9 试件3焊缝及熔合区微观组织

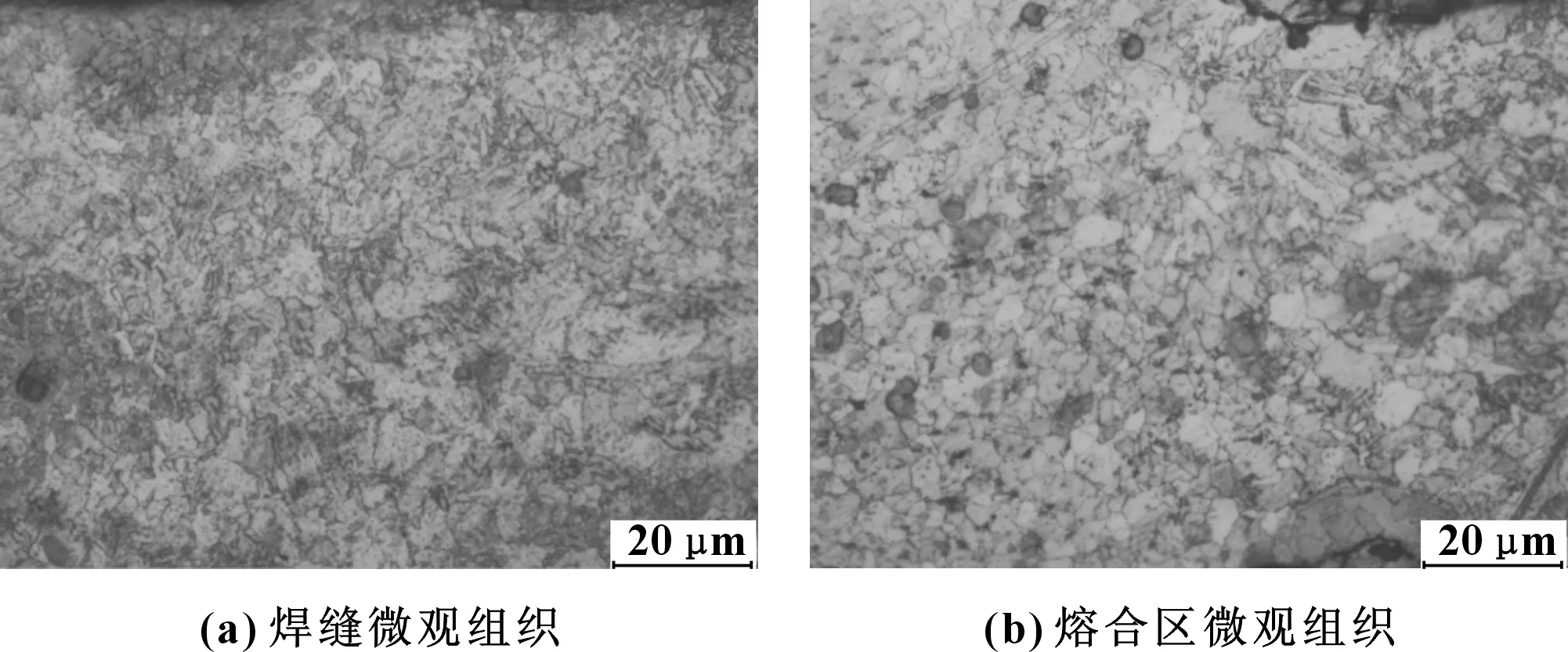

图10为4号件的显微组织,由图10(a)可以看到条状的黑色组织,是焊缝在激光焊接时经历了较高的加热和冷却速度形成的板条状的马氏体,但是板条状马氏体的分布不太均匀。白色晶粒是铁素体,还有少量沿晶界分布的珠光体。焊缝中心铁素体的平均长度是9.23 μm,平均宽度是7.35 μm,与母材中铁素体的晶粒尺寸比较是得到了细化,但是仍比8号件晶粒尺寸大。由图10(b)中可以明显看出晶粒尺寸变大的热影响区较宽。

图10 试件4焊缝及熔合区微观组织

正交实验的第五组,经过激光焊接实验后发现,5号试件虽然融透了,但是上下表面的纹理模糊,焊接效果一般,其焊缝的表面形貌如图11所示。

图11 试件5的表面形貌

从图12可看到,焊缝区及热影响区的组织和晶粒尺寸发生了明显的变化。图12(a)是焊缝中心的显微组织照片,其中有黑色的板条状组织,是在激光焊接时有较高的加热和冷却速度而得到的马氏体,白色组织是铁素体,还有少量的黑色珠光体沿晶界分布着。在焊缝中心位置,铁素体晶粒的平均长度是8.58 μm,平均宽度是6.77 μm,与母材中的铁素体晶粒尺寸相比较是变小了,但与8号试件中焊缝中心的铁素体晶粒尺寸比较是变大了。

图12 试件6焊缝及熔合区微观组织

图13为7号试件焊缝及熔合区的显微组织,从图中可以明显看出,在经过激光焊接之后,母材的显微组织以及晶粒尺寸发生了明显的变化,图13(a)中黑色的条状组织是板条状马氏体,白色组织是铁素体,还有少量的珠光体沿晶界分布。在焊缝中心位置的铁素体的平均长度是9.25 μm,平均宽度是7.23 μm,相比较于母材中的铁素体的晶粒尺寸,焊缝中心的铁素体晶粒变小,但是与8号试件焊缝中心的铁素体晶粒相比,晶粒细化不太明显。

图13 试件7焊缝及熔合区微观组织

从图14中可以明显看出,母材在经过激光焊接之后晶粒尺寸以及组织发生了明显变化,图14(a)和(c)临近母材处的热影响区,晶粒尺寸明显变大。图14(b)是焊缝中心位置的显微组织,黑色条状组织是板条状马氏体,马氏体的分布也比较均匀,白色组织是铁素体,还有少量的沿晶界分布的珠光体,呈黑色。焊缝中心位置的铁素体晶粒的平均长度是8.375 μm,平均宽度是6.125 μm,相比较于母材中铁素体的晶粒尺寸,焊缝中心处的晶粒细化比较明显。

图14 试件8焊缝及熔合区微观组织

图15为9号试件的显微组织照片,图中白色晶粒是铁素体,沿晶界分布的以及黑色颗粒状组织是珠光体,也有少量黑色板条状的马氏体。在焊缝中心的铁素体的平均长度是8.68 μm,平均宽度是7.02 μm,与母材中的铁素体晶粒尺寸相比是变小了,得到了细化。但是与8号试件相比,晶粒细化不太明显。组织中只有少量的板条状马氏体,会使焊缝的硬度不够,影响焊缝质量。

图15 试件9焊缝区微观组织

2.3 工艺优化分析

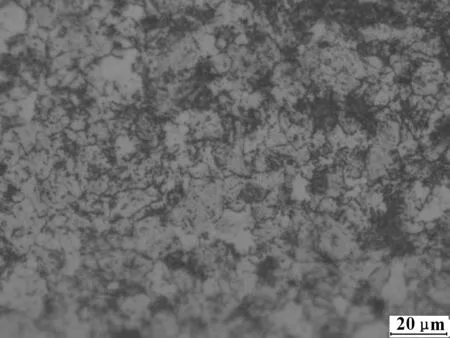

经过正交分析实验焊接后试件的金相分析以及硬度分析,综合选择出8号试件的焊接参数为最佳焊接参数。把同一种材质成型了的马口铁罐剪开之后,对用激光焊接部分进行金相以及硬度实验来确定8号件的实验参数合理性。经过一系列的实验后得到其金相图如图16所示。

图16 马口铁罐焊缝区微观组织

从图16可以看到白色组织是铁素体,少量的板条状组织是板条状马氏体,还有少量的黑色的珠光体沿晶界分布着。经过测量,焊缝中心的铁素体的平均长度是8.68 μm,平均宽度是7.2 μm。焊缝中心的晶粒尺寸与母材的晶粒尺寸相比是明显细化,但是与8号试件相比,成型的马口铁罐焊缝中心区的晶粒比8号件的晶粒尺寸要大。说明8号件的晶粒细化现象比较明显,同时也说明8号件焊缝区的韧性和塑性要比马口铁罐焊缝好。另一方面,图16中只有少量的板条状马氏体且马氏体的分布不太均匀。

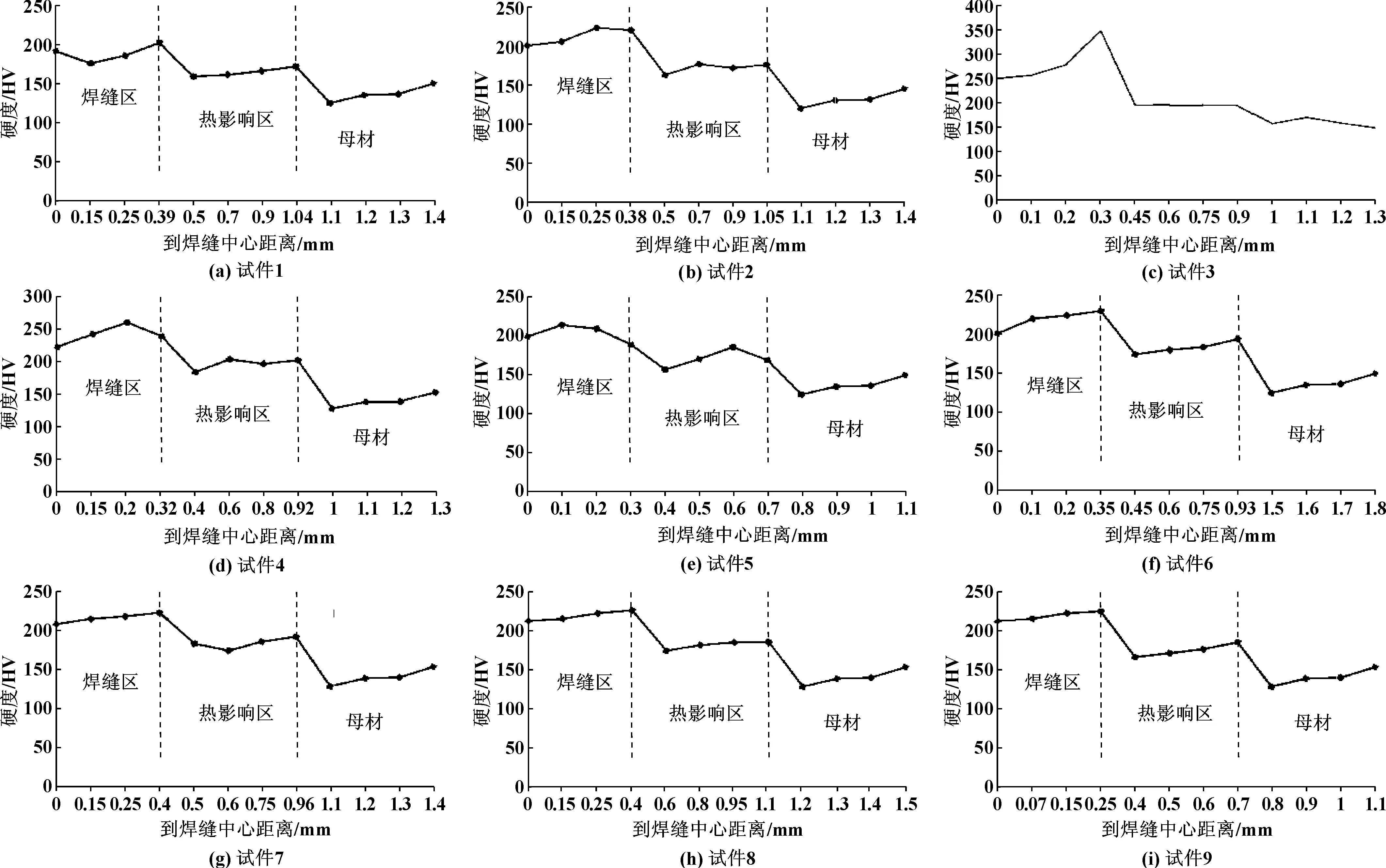

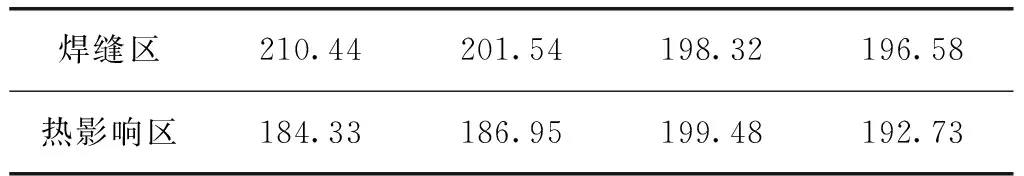

对马口铁罐进行硬度实验,得到的硬度数值见表16。

表16 罐身焊接接头显微硬度值 HV

经计算得知马口铁罐焊缝区的平均硬度是201.72 HV,热影响区的平均硬度是190.87 HV;8号试样焊缝区的平均硬度是216.21 HV,热影响区的平均硬度是210.88 HV,所以8号件的焊接接头硬度比马口铁罐显微硬度要高,结合金相分析,8号件的激光焊接工艺比厂家生产的马口铁罐的焊接工艺要好。

3 结束语

通过正交分析法设计实验,采用脉冲激光焊焊接薄壁马口铁,得出如下结论:

(1)工艺参数为:激光功率为1.6 kW、脉冲宽度为2.5 ms、脉冲频率为13 Hz、焊接速度为5.5 mm/s时,焊接接头力学性能和金相组织优于其他试样;

(2)适当增加激光焊的焊接速度,焊缝和热影响区的硬度也随之增加。