DCC技术平台产业链的开发及其工业实践

谢朝钢,邓中活,罗一斌,王辉国

(中国石化石油化工科学研究院,北京 100083)

催化裂解(DCC)技术是中国石化石油化工科学研究院(简称石科院)开发的重油催化裂化最大量生产丙烯的技术,在国际上首创采用提升管加密相流化床组合式反应器以及改性择形沸石催化剂、以重油为原料直接生产以丙烯为主的目的产物[1-2]。DCC技术创造性地将催化裂化装置由生产汽油和柴油转变为生产乙烯、丙烯和BTX(苯、甲苯、二甲苯)等化学品,引领炼油企业向化工的转型与升级。DCC技术曾获中国专利金奖和国家发明一等奖,是首个入选美国Hydrocarbon Processing出版社世界炼油技术手册的中国炼油技术以及首个成套技术海外许可的中国炼油技术。

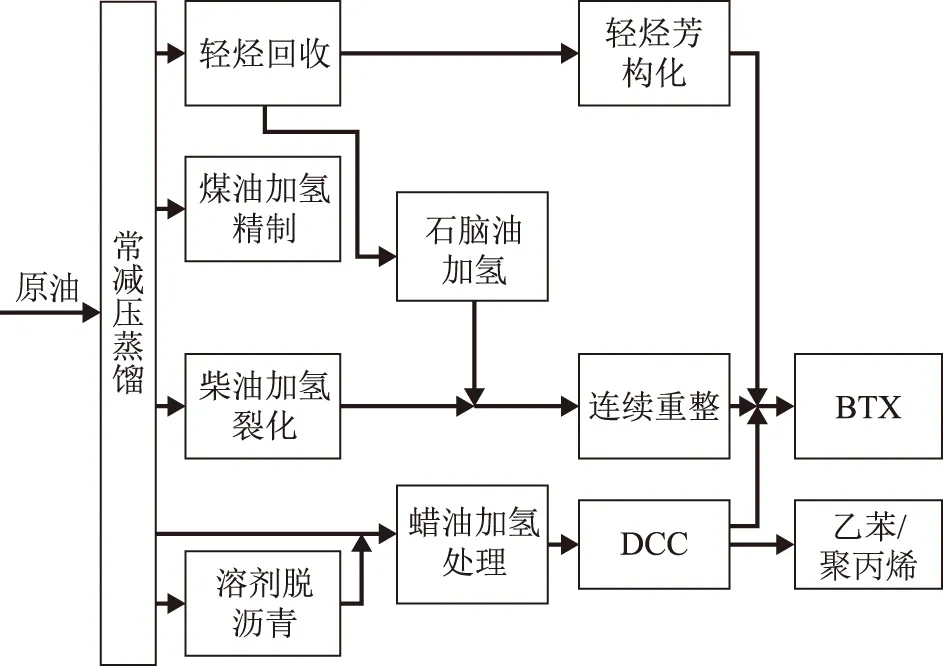

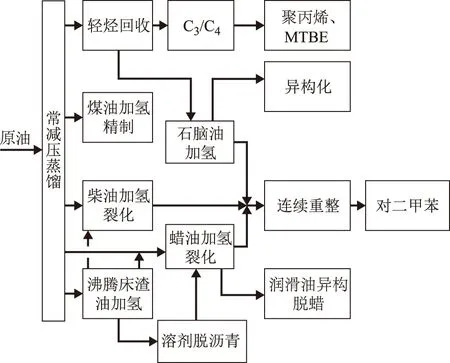

现在中国的炼油工业面临产能过剩、装置开工率低、成品油消费增速放缓等严峻挑战,因此炼油企业的结构调整与转型升级迫在眉睫。通过重油催化裂解直接生产丙烯、副产乙烯和芳烃,或者通过柴油蜡油加氢裂化为后续蒸汽裂解和催化重整等提供原料,实现炼油产品结构的调整,促进炼油企业的转型发展。在我国,中国石化安庆分公司、中海油大榭石化有限公司(简称大榭石化)、延长石油榆林能化有限公司等采用DCC技术为核心的炼化一体化生产模式,而以浙江石化有限公司和恒力石化(大连)有限公司为代表的超大型民营企业,因其拥有下游产业则采用了以加氢裂化为核心的炼化一体化生产路线。图1和图2是分别以DCC为核心和以加氢裂化为核心的典型炼化一体化加工流程。以加氢裂化为核心的20 Mta炼化一体化企业可生产4.5 Mta对二甲苯产品;而以DCC为核心的20 Mta炼化一体化企业也可生产1.0 Mta苯和2.6 Mta对二甲苯,同时还可生产0.8 Mta乙烯、2.0 Mta丙烯和一定量的丁烯戊烯等产品,化工原料产出率高且产品种类丰富,有利于后续化工利用。

图1 以DCC为核心的典型炼化一体化流程

图2 以加氢裂化为核心的典型炼化一体化流程

DCC技术还在不断发展中,可以实现丙烯、乙烯和芳烃等化工原料产率之间的灵活调变以及化工原料生产与油品生产之间的灵活调变,形成DCC技术平台,以满足不同用户的产品需求。最大一套4.6 Mta DCC装置已在沙特拉比格的沙特阿美石油公司合资企业连续稳定运转10年以上,新开发的高丙烯选择性的增强型催化裂解(DCC-plus)技术和兼顾乙烯和丙烯生产的催化热裂解(CPP)技术也已经得到成功的工业应用。另外,石科院还在大力开展DCC原料加氢预处理技术,乙烯、丙烯和芳烃的利用技术以及配套新型反应器、新催化材料和催化剂的开发工作,形成石科院特色的DCC技术平台产业链。

以下简述DCC技术在炼油企业转型升级中的作用,重点介绍DCC技术进展以及针对DCC技术特点开发的原料预处理技术以及一些特色的产品化工利用技术,以期走出一条符合中国国情的炼化一体化转型升级技术路线。

1 DCC技术进展

为了保持DCC技术的国际领先水平,近年来对DCC生产乙烯、丙烯和芳烃的反应化学进行了更深入的研究[3-5],对催化裂解过程中乙烯、丙烯和芳烃的生成机理进行了探讨,开发出高丙烯选择性的DCC-plus技术[6]和兼顾乙烯和丙烯生产的CPP技术[7],丰富了DCC技术平台的产品线。

1.1 DCC-plus技术

DCC-plus装置采用双提升管与密相流化床组合式反应器,增设的第二提升管向流化床反应区补充再生催化剂,这样既可保证流化床反应区所需要的反应环境,同时可降低主提升管的反应苛刻度,有利于提高丙烯选择性,降低干气和焦炭产率,进一步提高DCC装置的丙烯产率[8]。

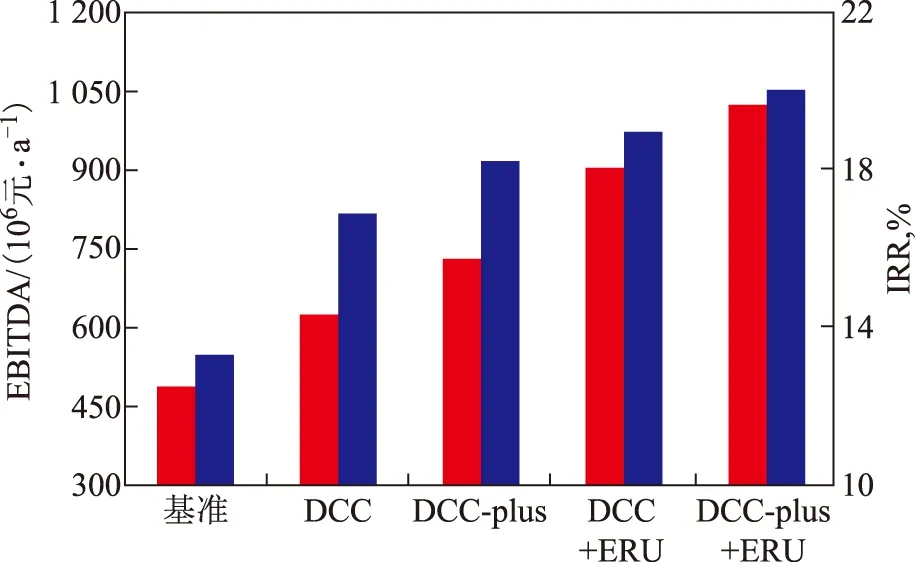

图3 DCC-plus与DCC及多产丙烯FCC的技术经济分析对比■—EBITDA; ■—IRR

第一套DCC-plus工业装置于2014年2月在中海油东方石化有限公司建成并投产。装置设计原料为常压渣油,产物中乙烯作为乙苯-苯乙烯装置原料,丙烯用于生产丙烯腈和聚丙烯等化工产品[10]。装置开工后,由于后续的乙苯-苯乙烯装置未能同步投入生产,DCC-plus装置采用缓和条件以减少干气产率、提高总液体产品收率,表现出良好的产品结构灵活性。通过对操作参数的调整,干气产率由原设计值6.80%降低到3.36%,液化气收率由原设计值35.00%降低到25.04%,汽油和柴油收率和由原设计值45.10%增加到57.19%,实现了少产气体、多产液体的目标。

1.2 CPP技术

CPP装置采用提升管与密相流化床组合式反应器,以及专用配套研制的金属改性择形沸石催化剂。与DCC不同,CPP还采用油气急冷技术、油气脱杂质技术以及烯烃深冷分离技术,可实现重质原料直接生产聚合级的乙烯和丙烯产品、并副产BTX,开辟了中国石化特色的非蒸汽裂解的烯烃生产路线[12]。

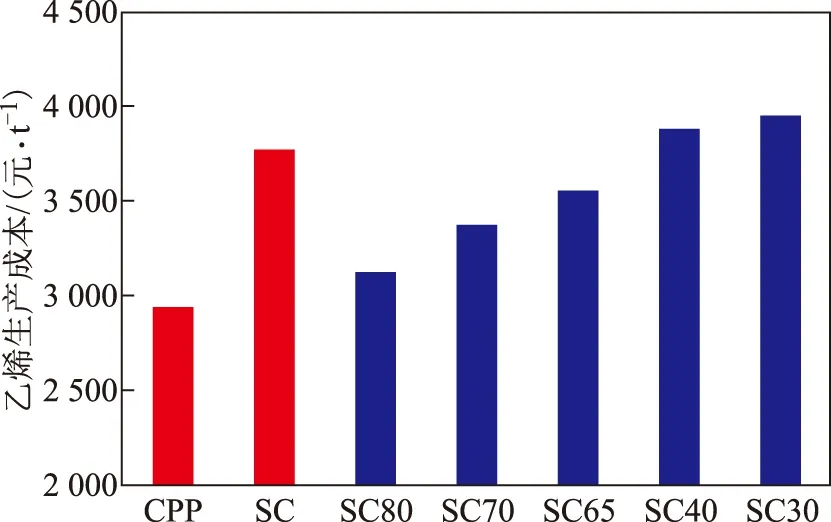

图4 CPP与蒸汽裂解工艺的乙烯生产成本对比

第一套CPP工业装置于2009年6月在中国化工沈阳石蜡化工有限公司建成投产,是世界上第一套以常压渣油为原料直接生产乙烯、兼产丙烯的工业化装置。该装置主要包括反应-再生系统,乙烷、丙烷裂解炉系统,裂解气精制与分离系统,以及裂解石脑油加氢和芳烃抽提系统等。以大庆常压渣油为原料,单程操作时乙烯和丙烯收率分别达到14.84%和22.21%,达到了装置设计的性能指标[12]。2014年在延长石油榆林能化有限公司建成一套1.5 Mta CPP工业装置,该装置规模放大了2倍,原料为来自榆林炼油厂的常压渣油,其乙烯和丙烯收率之和也达到36%,为企业创造了良好的经济效益。

2 DCC原料预处理技术

DCC装置加工蜡油、渣油等重质原料,原料的杂质含量、烃类组成及氢含量均是影响乙烯和丙烯收率的关键因素。由于渣油具有沸点高、密度高、黏度大、杂原子含量高和氢含量低等特点,因此渣油要成为优质的DCC原料,必须有效脱除杂原子、改善烃类组成以及提高氢含量,即提高渣油加氢深度。

现有的固定床渣油加氢技术均以加氢处理为主,其反应过程包括硫、氮、镍和钒等杂原子的脱除以及残炭前身物加氢转化等。固定床渣油加氢处理的反应深度可以从杂质脱除率尤其是降残炭率和脱氮率进行衡量。这是因为在渣油加氢反应过程中,稠环芳环结构单元间S—S键、C—S键等键能相对较低,容易进行断键和硫的加氢脱除反应;而C—N键键能相对较高,因此相对较难进行断键和氮的加氢脱除反应[14]。现有固定床渣油加氢处理技术主要为催化裂化提供原料,一般地,其脱硫率为75%~90%,脱金属率为70%~90%,降残炭率为40%~65%,脱氮率为30%~50%,加氢深度较为有限。为了生产优质的DCC原料,石科院通过开发渣油深度加氢系列催化剂、开发渣油深度加氢催化剂级配技术和改进工艺,形成了渣油深度加氢技术。

为了提高渣油加氢深度,石科院通过载体材料改进、孔径优化、活性金属优化和活性相结构调变等技术开发了渣油深度加氢系列催化剂,包括脱金属剂、过渡剂和降残炭剂等。与常规脱金属剂相比,深度加氢系列的脱金属剂在脱金属率相当的前提下,脱硫率和降残炭率分别提高了8.8百分点和11.2百分点;与常规过渡剂相比,深度加氢系列过渡剂的脱硫率和降残炭率分别提高了5.6百分点和7.1百分点;与常规降残炭剂相比,深度加氢系列降残炭剂的降残炭率和脱氮率分别提高了6.9百分点和4.8百分点。

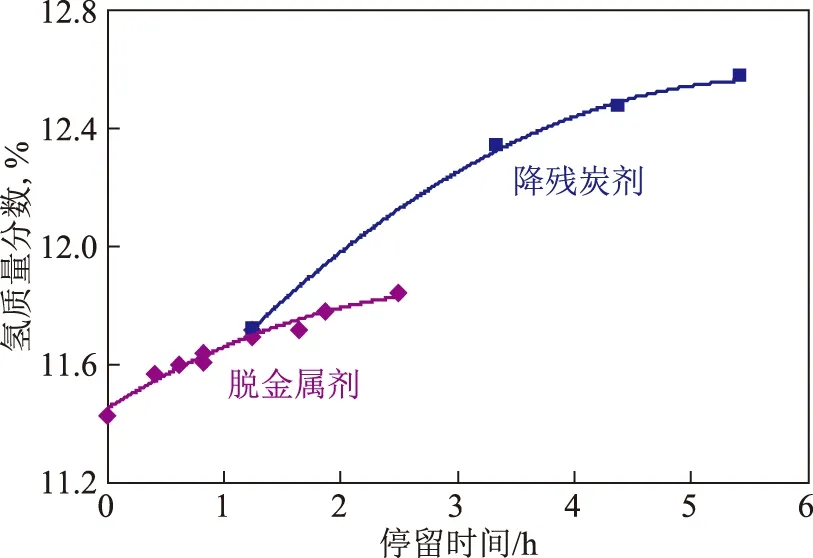

在开发渣油深度加氢系列催化剂的基础上,石科院还针对不同原料的特点,研究了催化剂级配对渣油加氢深度的影响。以某低硫高氮中间基渣油为原料,催化剂级配和停留时间对加氢生成油氢含量的影响如图5所示。从图5可以看出,脱金属剂对氢含量的提高影响较小,而降残炭剂对氢含量的提高影响显著。在进行渣油深度加氢时,需综合考虑原料的杂质含量特点、加氢深度和运转周期的需求,设计合理的渣油深度加氢催化剂级配方案。

图5 催化剂级配和停留时间对加氢生成油氢含量的影响

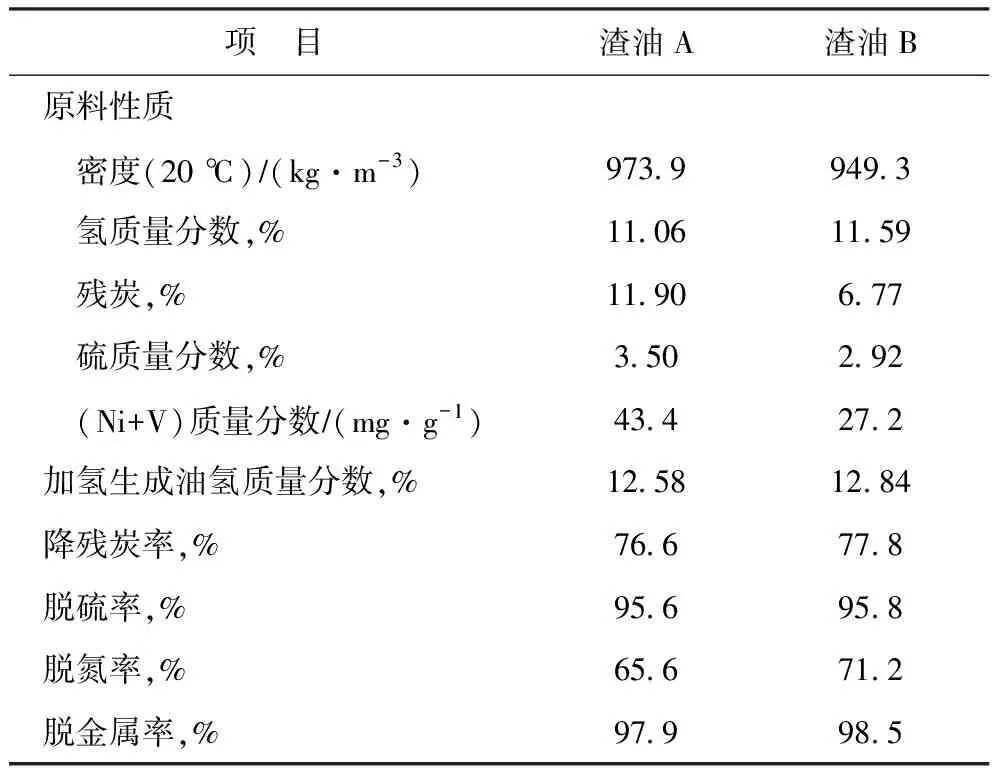

在开发深度加氢系列催化剂和催化剂级配的基础上,石科院还考察了反应温度、氢分压和体积空速等工艺条件对加氢深度的影响,获得了适合渣油深度加氢的工艺条件。在优化的渣油深度加氢催化剂级配及典型深度加氢工艺条件下,两种典型中东高硫渣油的性质及加工效果如表1所示。从表1可以看出,两种渣油的降残炭率达到76%以上,脱氮率达到65%以上,均显著高于常规技术,加氢生成油的氢含量也较高,质量分数分别达到12.58%和12.84%。

表1 渣油深度加氢原料性质及加工效果

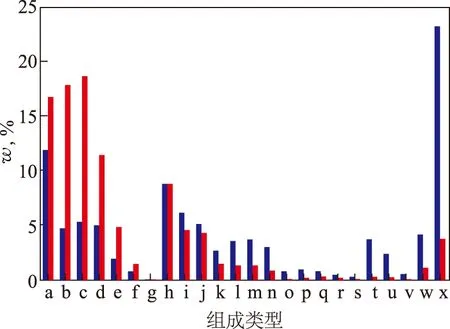

图6为渣油B深度加氢前后烃类组成的变化。由图6可以看出,渣油B在加氢过程中实现了多环芳烃、噻吩型含硫芳烃、胶质、沥青质的深度加氢饱和,定向转化为链烷烃和环烷烃尤其是一环~三环环烷烃等可多产化工品的优势烃类结构[15]。从图6和表1中杂质脱除率、氢含量和烃类组成等数据可以看出,渣油深度加氢技术可以生产出优质的DCC原料。

图6 渣油深度加氢前后的烃类组成变化■—原料渣油; ■—加氢渣油;a—链烷烃; b—一环环烷烃; c—二环环烷烃; d—三环环烷烃; e—四环环烷烃; f—五环环烷烃; g—六环环烷烃; h—烷基苯; i—环烷基苯; j—二环烷基苯; k—萘类; l—苊类; m—芴类; n—菲类; o—环烷菲类; p—芘类; q—类; r—苝类; s—二苯并蒽; t—苯并噻吩; u—二苯并噻吩; v—萘苯并噻吩; w—未鉴定芳烃; x—胶质和沥青质

石科院生产优质DCC原料的渣油深度加氢技术已经在国内两套渣油加氢装置工业推广,渣油深度加氢系列催化剂即将在国外炼油厂为DCC-plus装置配套的ARDS装置上应用。

3 DCC产品利用技术

DCC装置的主要目的产物为富含丙烯的液化气,副产富含乙烯的干气、富含BTX的裂解石脑油和富含萘系物的裂解轻油。典型的工业装置数据显示:DCC液化气中丙烯质量分数达到45%~55%、比FCC高50%以上;DCC干气中乙烯质量分数也可以达到45%~55%、比FCC高100%以上,因此可以考虑化工利用;DCC裂解石脑油中芳烃体积分数可以达到80%左右,可以作为芳烃抽提原料;而DCC裂解萘系物中芳烃体积分数超过80%,也可以考虑进一步化工利用。

石科院根据DCC装置各产物的特点,开发了一系列配套的化工利用技术,对DCC干气、液化气、裂解石脑油和裂解轻油产品进行进一步增值,提高DCC装置的经济效益。

3.1 浓乙烯液相法制乙苯技术

目前液相法纯乙烯制乙苯(EBLC)和气相法稀乙烯制乙苯(SGEB)技术已在工业装置上得到了广泛应用。石科院针对DCC干气中乙烯浓度高的特点,开发了浓乙烯液相法制乙苯技术。该技术的特点是以乙烯体积分数大于45%的DCC干气为原料,采用低温全液相反应,乙烯转化率高,苯、甲苯和二甲苯等痕量烃杂质少,乙苯纯度高(99.95%以上)。由于乙苯纯度高,进一步脱氢生成的苯乙烯产品比气相法制得的苯乙烯用途更广泛。

3.2 丙烯直接氧化法制环氧丙烷技术

采用自主开发的表面富硅空心钛硅分子筛催化剂,成功开发出直接氧化法丙烯制环氧丙烷成套技术,包括高浓度(质量分数大于50%)双氧水制备技术、表面富硅空心钛硅HTS分子筛及环氧化HPO催化剂、过氧化氢直接氧化(R-HPPO)工艺技术、系统安全控制系统和废水处理技术。

经过小试和中试研究[16],100 kta HPPO工业示范装置在中国石化长岭分公司一次开车成功,生产出纯度高达99.96%的聚合级环氧丙烷合格产品。该技术工艺流程简单,原料消耗低、能耗低、绿色高效,各项技术指标达到国际先进水平,具有良好的市场推广前景。

3.3 裂解石脑油芳烃分离技术

根据DCC裂解石脑油芳烃含量高,并含有少量烯烃、硫和氮等杂质的特点,石科院开发了裂解石脑油选择性加氢(NHTDC)与抽提蒸馏(SED-Ⅲ)分离回收高纯度苯、甲苯和二甲苯的组合工艺技术。

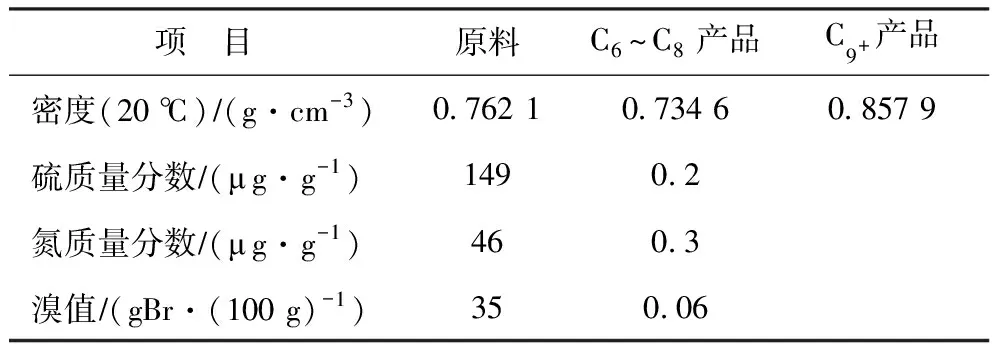

NHTDC技术采用不同催化剂级配装填,达到深度脱硫、脱氮和饱和烯烃的目的,满足芳烃抽提进料的要求,同时芳烃饱和率低,且装置可以长周期稳定运行[17]。第一套600 kta工业装置于2016年6月建成投产,现已连续平稳运转4年,工业运行结果见表2。表2数据表明,NHTDC装置的脱硫率和脱氮率均在99%以上。

表2 NHTDC工业装置原料及产品主要性质

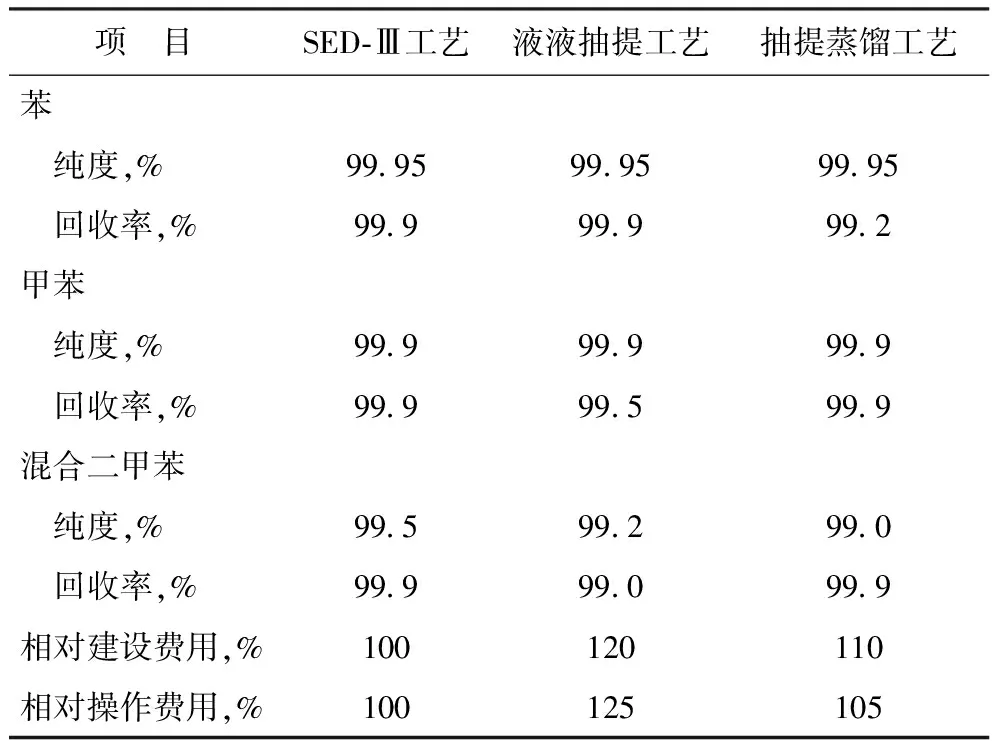

裂解石脑油C6~C8馏分中芳烃体积分数在80%以上,如果采用液液抽提工艺,抽提进料需要大量混兑抽余油,将抽提进料芳烃体积分数降至70%以下,因此装置有效处理能力降低,装置能耗高;抽提蒸馏工艺适合处理高芳烃含量原料,直接进料无需混兑,装置能耗低[18]。常规抽提蒸馏工艺存在苯产品收率偏低以及装置无法长周期运行等问题,石科院新开发的SED-Ⅲ抽提蒸馏工艺攻克了上述难题,特别适合用于DCC裂解石脑油芳烃抽提过程,其优点主要有:①芳烃产品纯度高,收率高。SED-Ⅲ工艺苯、甲苯、混合二甲苯产品纯度分别达到99.9%,99.9%,99.5%以上,BTX收率达到99.9%,优于液液抽提和现有抽提蒸馏工艺。②能耗低。与液液抽提工艺相比,装置能耗降低20%以上。③装置操作平稳。溶剂质量稳定,保证装置长周期运行。

表3列出了SED-Ⅲ工艺与液液抽提工艺和竞争对手的抽提蒸馏工艺的对比数据。表3数据显示,SED-Ⅲ工艺具有高的BTX产品纯度和回收率,同时还具有较低的装置建设费用和操作费用,具有良好的市场推广前景。

表3 SED-Ⅲ工艺与液液抽提工艺和抽提蒸馏工艺的对比

3.4 裂解轻油加氢裂化制BTX技术

DCC裂解轻油的萘系物含量高、十六烷值低,不宜作为车用柴油的调合组分。为了提升其经济价值,开发了加氢裂化生产BTX的RLA技术。该技术以DCC裂解轻油或FCC轻循环油为原料,采用加氢裂化工艺过程,通过控制萘系物在加氢精制段的芳烃饱和程度、以及在裂化反应段的选择性开环裂化和烷基芳烃侧链断裂等反应,将低价值的萘系物转化为高价值的苯、甲苯及二甲苯等芳烃抽提原料。通过上述裂解石脑油芳烃分离技术,可以得到高纯度BTX产品。该技术已于2018年1月在中国石化安庆分公司工业应用,取得了良好的经济效益。

4 结 论

(1)开发出了高丙烯选择性的DCC-plus技术和兼顾乙烯和丙烯生产的CPP技术,与DCC技术一起组成DCC技术平台。

(2)开发了DCC原料深度加氢处理技术,脱硫率达95%以上,脱氮率达65%以上,降残炭率达76%以上,脱金属率达98%左右,可以显著改善DCC原料的质量。

(3)基于DCC各产品的特点,开发了DCC干气液相法制乙苯技术、丙烯直接氧化法制环氧丙烷技术、裂解石脑油选择性加氢-抽提蒸馏芳烃分离技术以及裂解轻油加氢裂化制BTX技术等产品化工利用技术,延伸了DCC技术平台的产业链。

(4)新开发的DCC技术平台产业链已在化工型炼油项目中获得成功的工业应用,为企业创造了巨大的经济效益,开创了一条符合中国国情的炼化一体化技术路线。