费-托合成油加氢脱氧催化剂研究

段红玲,商雁超,王延臻,宋春敏,张 安,姜玉婷

(中国石油大学(华东)化学工程学院,山东 青岛 266580)

费-托合成(Fischer-Tropsch process)是以合成气(一氧化碳和氢气的混合气体)为原料在催化剂和适当条件下合成液态烃的工艺过程。费-托合成油的主要成分是烷烃、烯烃和少量含氧化合物,其烯烃主要是α-烯烃,质量比例占40%~60%,可以作为合成聚α-烯烃的原料;费-托合成油中含有少量含氧化合物,主要成分是醛、酮类化合物,由于这些含氧化合物对α-烯烃的聚合有不利影响,因此需要脱除这些含氧化合物。

目前关于费-托合成油中含氧化合物的脱除的研究较少,由于含量很低,质量分数只有1%~2%,还要考虑避免影响其中的烯烃,因此需要达到既脱除含氧化合物,又要保存烯烃的目的。由于完全加氢脱氧需要很高的反应温度(一般大于250 ℃)和反应压力,而在此条件下烯烃的加氢饱和反应会很严重。为避免过多的烯烃发生加氢反应,本课题组采取了在低压、低温下先用加氢的方法将醛、酮加氢成醇,然后将醇与金属钠反应生成醇钠,再通过蒸馏将醇钠留在蒸馏残渣中的方法来脱除费-托合成油中的含氧化合物。本研究主要开发高选择性加氢催化剂,目的是将醛、酮加氢变成相应的醇,同时尽可能保留烯烃。

费-托合成油中的烯烃含量较高,在加氢条件下很容易饱和,烯烃加氢很快,低温下即可进行,二烯烃加氢比单烯烃更快,代表性反应如下[1]:

含氧化合物的加氢脱氧反应如下:

在醛、酮加氢生成醇的过程中,加氢反应的选择性十分重要。用于醛加氢制醇的催化剂可分为铜催化剂、铜钾催化剂、铜锌催化剂、铜镍催化剂、贵金属催化剂等。

铜系催化剂所需反应温度高,通常在180 ℃以上,而反应温度的提高虽然提高了反应速率,却容易引起聚合、缩合等副反应,生成一些副产的重组分,降低了产物醇的质量和收率[2]。因此,可在铜系催化剂中加入合适的助剂来抑制副反应的发生。

铜锌加氢催化剂应用较为广泛,铜作为活性组分,氧化锌起载体和助剂作用。要想使催化剂获得良好的加氢活性和选择性,就要使铜还原,因此需要铜具有一定的还原率。通常铜系催化剂的还原温度为150~350 ℃,最好是180~260 ℃,具体的最佳还原温度还要看每种催化剂的具体情况和要求[3]。

醛液相加氢制备辛醇的铜镍系催化剂使用氧化铝作为催化剂载体,铜作为助剂。该催化剂在辛烯醛液相加氢装置上已得到成功的工业应用。因为镍加氢活性很强,容易发生一些副反应,故应在催化剂中加入一些碱性助剂,以使催化剂获得适中的加氢活性,减少副产物的生成,从而提高产物选择性,获得高收率的产物醇[4]。在镍系催化剂中加入铜可以起到缓释剂的作用(或者说在铜催化剂中的镍起到了一种活化剂的作用),因此两种金属的组合在工业中也得到了应用。在镍系醛加氢催化剂中提供主要醛加氢活性的是镍,因此催化剂的还原也主要是考虑对镍的还原。通常镍系催化剂的还原温度为350~400 ℃[5]。

铜钾系催化剂的催化效果较好,铜钾金属催化剂上进行气相醛加氢生成醇的技术是由德国韦尔斯公司提出的,其在较低温下就具有催化活性,使醛加氢的选择性和醇的产率均可得到保证[6]。

以上这些催化剂主要用于醛的加氢,对于费-托合成油中少量醛、酮的加氢研究尚没有文献报道。本课题分别将铜、铜锌、铜钾、铜镍、铂负载在α-Al2O3和γ-Al2O3上制备催化剂,考察其对费-托合成油的加氢脱氧和烯烃饱和反应性能,意图通过加氢将醛、酮转化为醇,进而使醇与金属钠反应生成醇钠,然后通过蒸馏脱除醇钠。

1 实 验

1.1 原料与试剂

α-Al2O3(质量分数96%,高温煅烧得到)、γ-Al2O3(质量分数99%),均购自国药集团;癸烯,工业品(进口),纯度98%,购自上海棋成实业有限公司;十二烷、十二醛、十六醇,分析纯,均购自国药集团;费-托合成油(重油)取自神华集团宁夏煤制油公司。

1.2 催化剂的制备

α-Al2O3载体的制备:称取一定量的α-Al2O3和拟薄水铝石,按照质量比6∶4的比例均匀混合,滴加质量分数3%的硝酸水溶液和适量去离子水,边滴加边搅拌,至能捏出光亮水印为止,将搅拌均匀的物料倒入挤条机内混匀,用挤条机挤成Φ(1~2)mm圆柱形条。将条状物料自然晾干,置于120 ℃烘箱中干燥5 h,马弗炉中500 ℃焙烧5 h,取出后切成2~3 mm的短条。γ-Al2O3载体直接使用国药集团成型的球状载体。

活性组分负载:采用孔饱和浸渍法制备催化剂。将10 g成型干燥载体置于干燥烧杯中,测定载体的饱和吸水率。根据金属负载量与载体质量和吸水率配制浸渍液,将浸渍活性金属后的催化剂于室温静置24 h,110 ℃烘箱中干燥5 h,马弗炉中500 ℃焙烧5 h,得到负载型催化剂。其中以α-Al2O3为载体的铜催化剂、铜钾催化剂、铜锌催化剂、铜镍催化剂中总金属负载量(w)均为3%,铂催化剂中铂负载量(w)为0.05%,催化剂分别命名为Cuα-Al2O3,Cu-Kα-Al2O3,Cu-Znα-Al2O3,Cu-Niα-Al2O3,Ptα-Al2O3;以γ-Al2O3为载体的铜催化剂、铜钾催化剂、铜锌催化剂、铜镍催化剂中总金属负载量(w)均为3%,铂催化剂中铂负载量(w)为0.05%,分别将催化剂命名为Cuγ-Al2O3,Cu-Kγ-Al2O3,Cu-Znγ-Al2O3,Cu-Niγ-Al2O3,Ptγ-Al2O3。

1.3 催化剂的表征

采用荷兰Philips公司生产的X′Pert Pro MPD型X射线衍射(XRD)仪对样品进行物相分析,以Cu-Kα为射线源,管电压45 kV,扫描范围5°~75°,扫描速率8(°)min。采用日本电子株式会社(JEOL)生产的JEM-5410LV型扫描电子显微镜,在加速电压20 kV、放大倍数5 000~20 000倍的条件下,对所合成催化剂的晶粒尺寸和晶体形貌进行分析(SEM)。采用美国Micromeritics公司生产的ASAP2020型自动吸附仪,利用低温氮气吸脱附技术分析载体及催化剂的比表面积、孔体积、孔径和孔分布等信息,采用BET法计算样品的比表面积,采用BJH法计算孔径分布和孔体积。利用NH3-程序升温脱附(NH3-TPD)方法分析载体和催化剂表面的酸强度和酸量。

1.4 费-托合成油的加氢试验

采用50 mL小型固定床加氢反应装置进行费-托合成油的加氢试验,在一定的反应空速和氢油比下评价催化剂的催化加氢性能,装置流程如图1所示。

图1 费-托合成油的加氢试验装置流程示意

该反应装置共分为进料系统、反应系统和分离系统3部分。装置的反应流程为:原料油经泵进入装置,氢气经流量计和缓冲罐后进入装置,二者在管路中混合,经预热炉预热后从上部进入反应器,与催化剂床层接触,发生加氢反应。反应生成的气液态混合物经冷凝器冷凝,在高压分离罐中分离。气态产物经背压阀排放到大气中,液态产物经过液位计阀门流入接样瓶中。

装置运行前,先在反应器中由上到下按瓷球、催化剂、瓷球体积依次为20,50,30 mL的顺序装填,瓷球在填装之前需置于120 ℃烘箱内干燥2 h;催化剂填装完成后,用氮气吹扫装置30 min,排尽管路中的空气;通H2缓慢升压至5 MPa,关闭阀门,检查装置气密性;确认装置气密性良好后,找压力平衡点,待系统压力稳定后开始缓慢升温,同时设定好氢气流量,通入氢气;待反应器温度升至150 ℃时,开泵进料,并继续升温至所需反应温度;达到所需条件(温度、空速、氢油比)时,稳定5 h后取样。取样完成后改变反应条件,重新稳定5 h后再继续取样。反应完成后,关闭泵,关闭氢气入口阀,待反应器温度降至40 ℃以下时,将压力卸至常压,最后卸下催化剂并清洗装置,以备下次使用。

2 结果与讨论

2.1 催化剂的表征结果

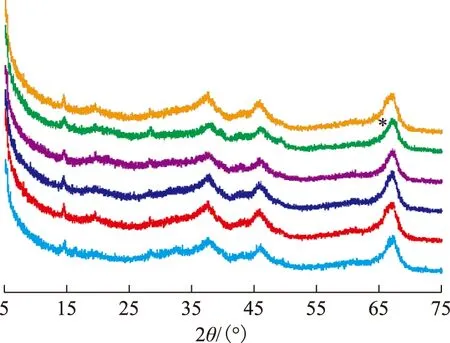

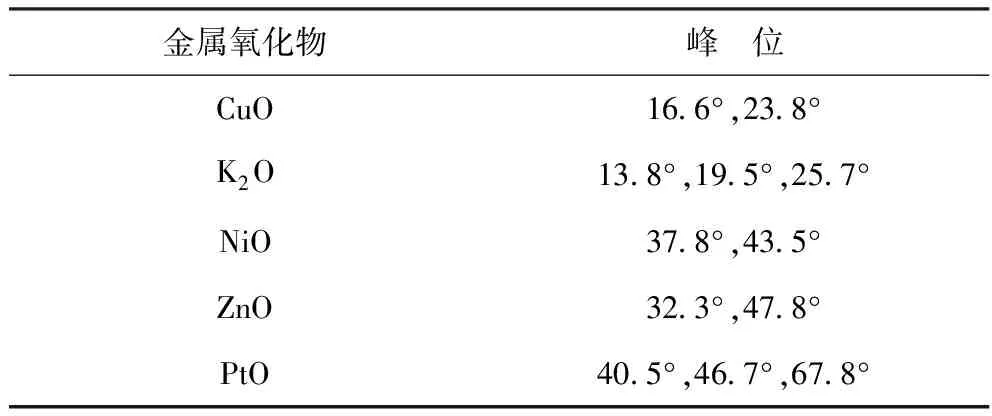

利用XRD可以分析分子筛或者催化剂中各物质的存在形态和晶体类型。物质的每种晶体结构都有自己独特的XRD图谱,而且不会因为与其他物质混合在一起而发生变化,从而可进行物相分析。通过与标准样的特征峰进行比对,可对物相组成进行定性鉴定,还可以通过准确测定混合物中各物相的衍射强度,从而求出多相物质中各物相的相对含量。

图2为以α-Al2O3为载体的催化剂的XRD图谱。表1为催化剂所涉及的金属氧化物及其XRD峰位置。由图2和表1可以看出,图谱中没有出现这些金属氧化物的特征峰,说明负载金属的分散效果较好。

利用SEM可观察催化剂的表面形态。SEM是通过把电子线照射于试样,利用从块状样品表面收集到的电子信号成像,不仅能够观察物质表面局部区域细微结构情况,还可以在仪器轴向较大尺寸范围内观察各局部区域间的相互几何关系及晶粒尺寸。

图2 以α-Al2O3为载体的催化剂的XRD图谱 —Cuα-Al2O3; —Cu-Znα-Al2O3; —Cu-Kα-Al2O3; —Cu-Niα-Al2O3; —Ptα-Al2O3; —α-Al2O3

表1 金属氧化物的XRD峰位

图3为α-Al2O3载体和γ-Al2O3载体的表面形貌。由图3可以看出:α-Al2O3载体和γ-Al2O3载体均由一些不规则的大颗粒和小颗粒组成;α-Al2O3载体颗粒粒径主要集中在8.7~10 μm范围内,γ-Al2O3载体颗粒粒径主要集中在9.2~10 μm范围内。

图3 α-Al2O3载体和γ-Al2O3载体的SEM照片

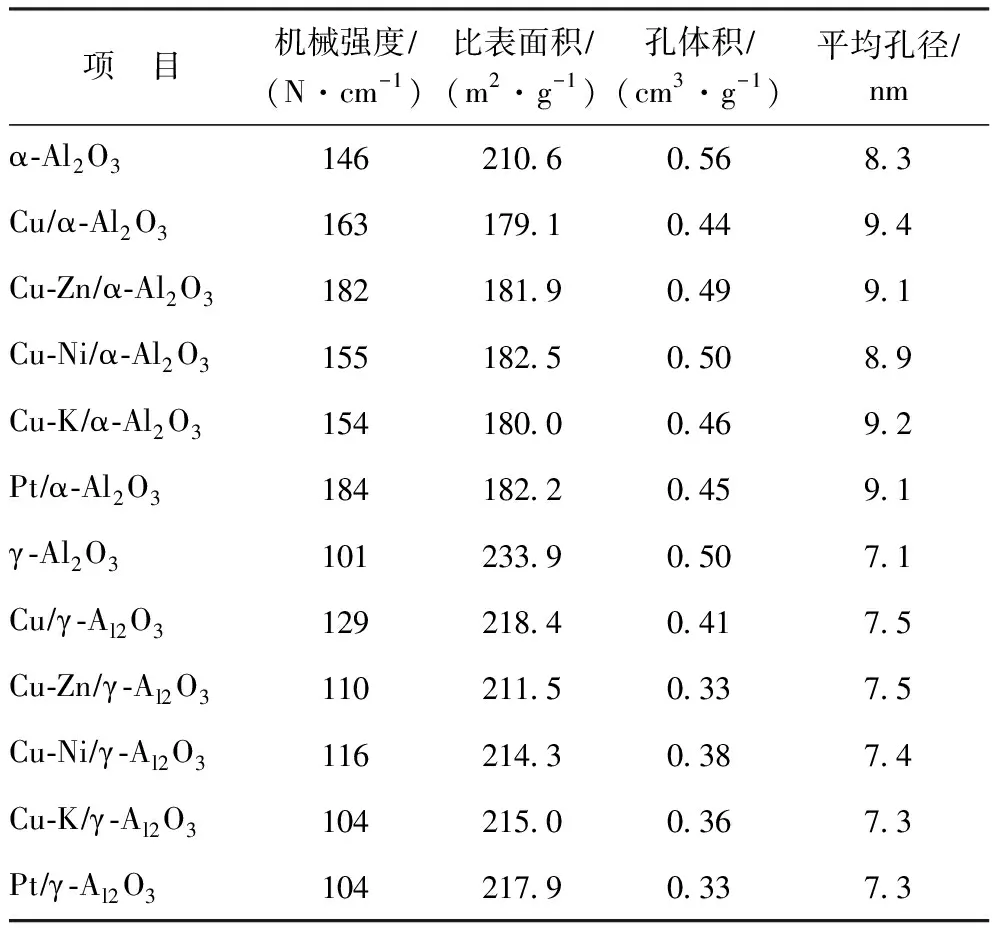

表2为载体及催化剂的孔结构性质。由表2可以看出,载体及催化剂的机械强度均高于100 Ncm,比表面积为180~240 m2g,孔体积为0.33~0.60 cm3g,平均孔径为7.1~9.4 nm,基本满足工业催化剂的孔径和比表面积要求。由于γ-Al2O3载体本身的比表面积较大,因此以γ-Al2O3为载体的催化剂比表面积高于以α-Al2O3为载体的催化剂。

表2 载体及催化剂的孔结构性质

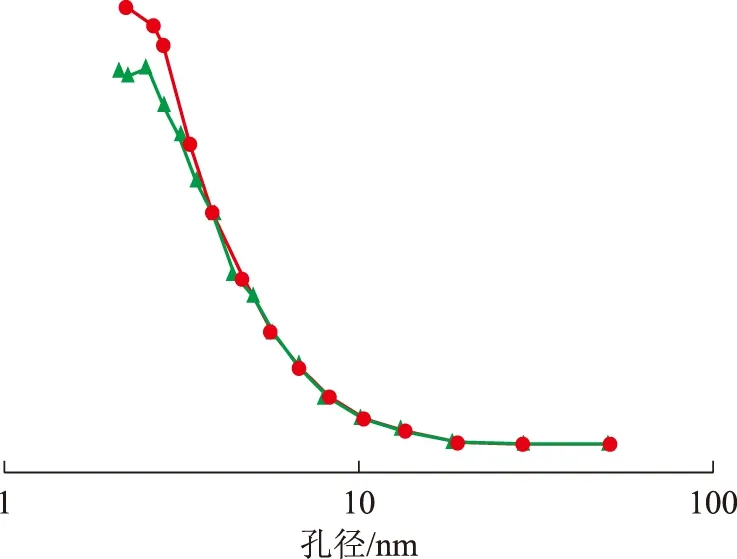

图4 α-Al2O3载体和γ-Al2O3载体的孔径分布▲—γ-Al2O3载体; ■—α-Al2O3载体

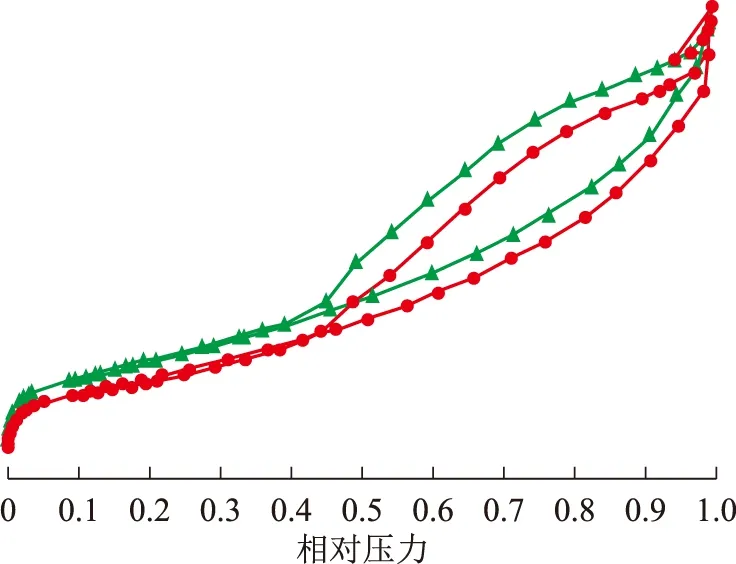

图4为α-Al2O3载体和γ-Al2O3载体的孔径分布,图5为α-Al2O3载体和γ-Al2O3载体的孔面积分布,图6为α-Al2O3载体和γ-Al2O3载体的N2吸附-脱附等温线。由图4~图6可以看出:α-Al2O3的孔径分布范围主要为2~50 nm,其孔面积主要分布在2~20 nm;γ-Al2O3的孔径分布范围为2~30 nm,其孔面积主要分布在1.5~15 nm;两种载体的吸附-脱附等温线均为Ⅳ型,吸附开始于很低的相对压力下,吸附-脱附等温线有清晰的拐点和水平平台,说明均具有高度集中的微孔,这与文献[15]所述一致;同时,α-Al2O3载体的吸附-脱附等温线在相对压力0.4~1.0处出现一个较为明显的滞后环,属于H4型滞后环,这是由于晶粒之间形成了形状和尺寸较为均匀的狭窄缝形孔隙。

图5 α-Al2O3载体和γ-Al2O3载体的孔面积分布●—α-Al2O3载体; ▲—γ-Al2O3载体

图6 α-Al2O3载体和γ-Al2O3载体的N2吸附-脱附等温线●—γ-Al2O3载体; ▲—α-Al2O3载体

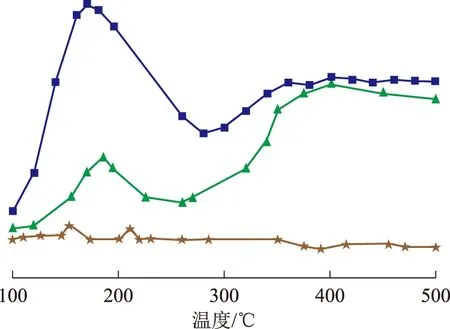

图7 载体及α-Al2O3的NH3-TPD曲线■—γ-Al2O3载体; ▲—α-Al2O3载体; ★—α-Al2O3

图7为α-Al2O3载体、γ-Al2O3载体以及α-Al2O3的NH3-TPD曲线。由图7可以看出:γ-Al2O3载体在150~250 ℃范围内出现一个较强的NH3脱附峰,相比之下α-Al2O3载体和α-Al2O3的脱附峰较弱,说明弱酸量差别很大;γ-Al2O3载体在300~400 ℃出现上扬的峰,说明有较强酸性位出现;α-Al2O3载体在250 ℃以上有一个上扬的峰,说明也有强酸性位出现,这是因为在制备载体的过程中,为了使其强度提高,在α-Al2O3中加入了拟薄水铝石作为黏结剂,而拟薄水铝石在500 ℃焙烧会变成α-Al2O3,因此使得α-Al2O3载体具有部分γ-Al2O3的特性。

2.2 费-托合成油的组成分析

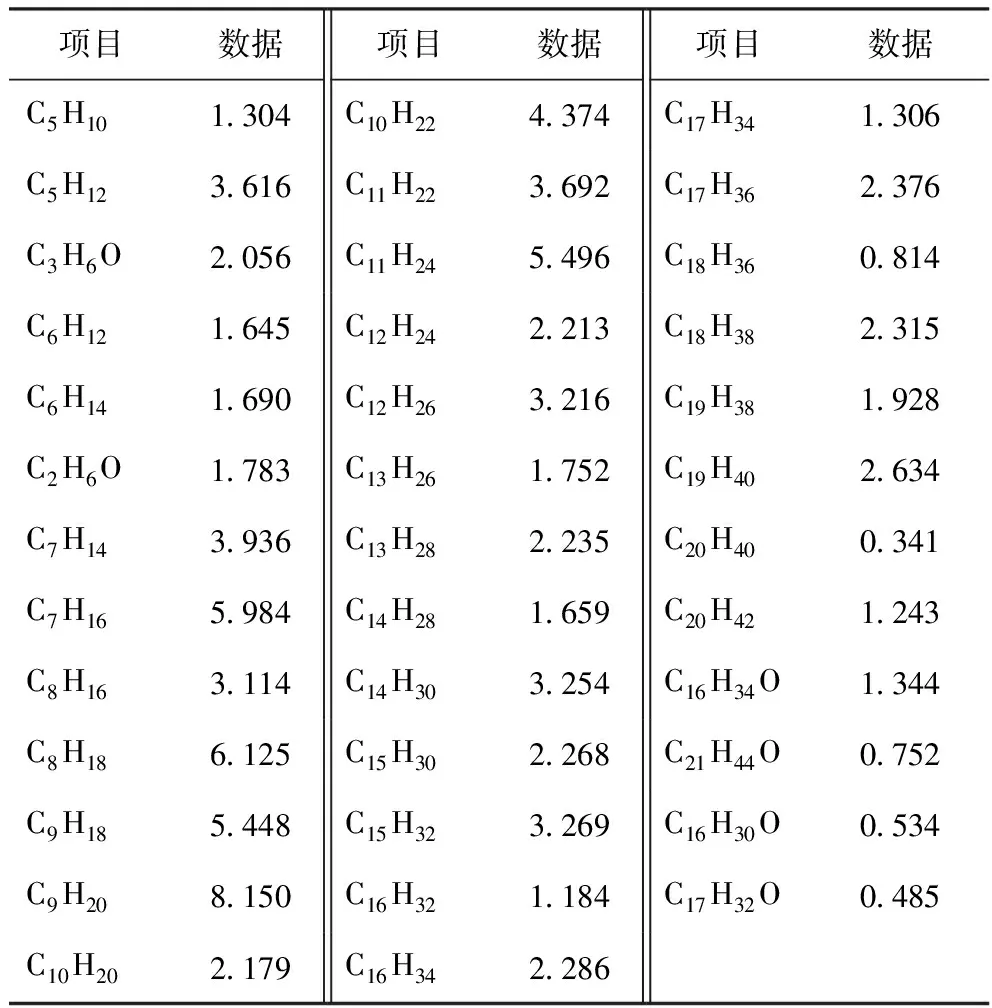

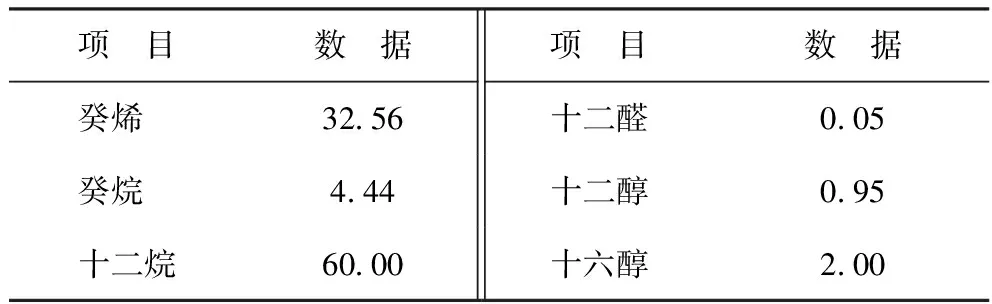

采用GC-MS方法分析费-托合成油(重油)的组成,结果如表3所示。由表3可以看出,费-托合成油的主要成分是烷烃和烯烃,杂质主要是含氧化合物,且高沸点的含氧化合物主要是醛、酮类。由于费-托合成油组分复杂,本研究使用模型化合物代替费-托合成油,其组成如表4所示。

表3 费-托合成油(重油)的组成 w,%

表4 模型化合物的沸点及组成

2.3 催化剂的性能评价

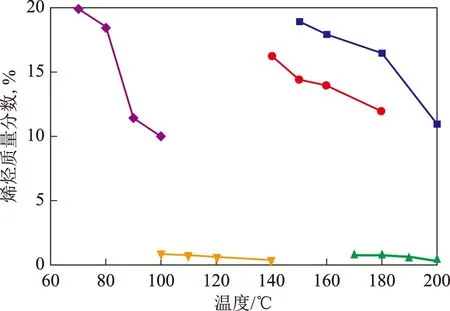

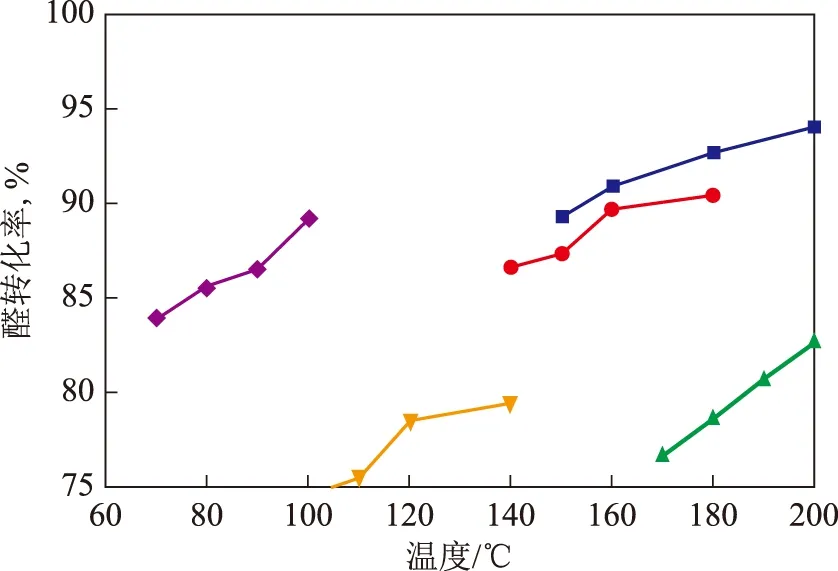

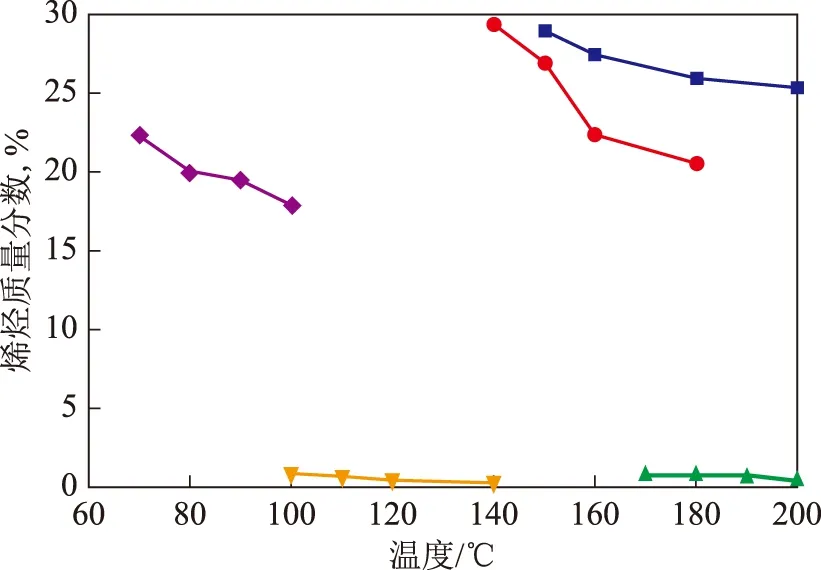

以α-Al2O3为载体,在体积空速2 h-1、氢油体积比50的条件下,分别对5种负载不同金属的催化剂进行性能评价,考察反应温度和压力对模型化合物加氢产物的影响,以分析不同活性组分对催化剂性能的影响,结果见图8~图11。

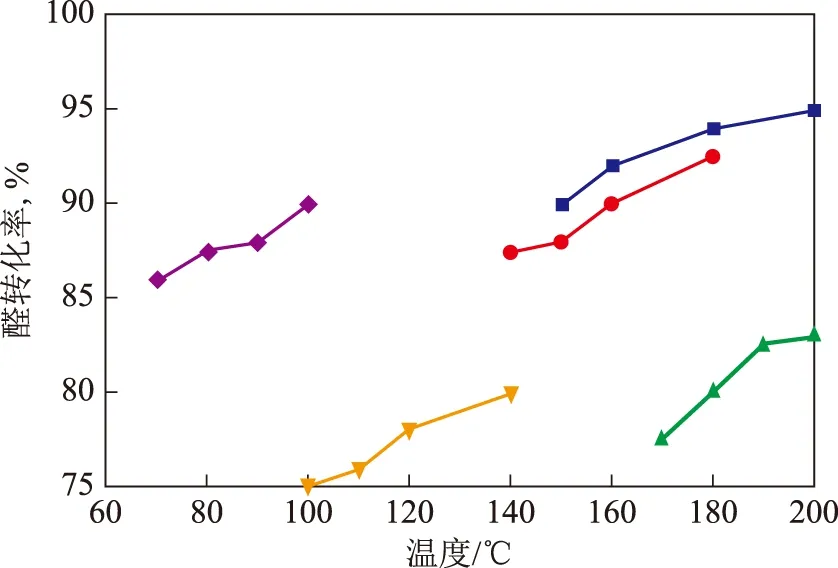

图8 压力为2 MPa时温度对α-Al2O3载体催化剂作用下加氢产物烯烃含量的影响■—Cu-Znα-Al2O3; ●—Cuα-Al2O3; ▲—Cu-Kα-Al2O3; ◆—Ptα-Al2O3。图9~图11同

图9 压力为2 MPa时温度对α-Al2O3载体催化剂作用下醛转化率的影响

图10 压力为1 MPa时温度对α-Al2O3载体催化剂作用下加氢产物烯烃含量的影响

图11 压力为1 MPa时温度对α-Al2O3载体催化剂作用下醛转化率的影响

由图8~图11可知:对于以α-Al2O3为载体的5种催化剂,模型化合物加氢产物中烯烃含量均是随着温度的升高而降低;其中Cu-Znα-Al2O3,Cuα-Al2O3,Ptα-Al2O3催化剂作用下反应产物的烯烃含量较高,同时能保证醛的转化率达到95%以上,证明该类催化剂具有较好的选择性;同时,催化剂Cu-Kα-Al2O3和Cu-Niα-Al2O3作用下反应产物的烯烃含量较低,表明该催化剂选择性较差;Cu-Znα-Al2O3催化剂的作用效果最好,在温度180 ℃、压力1 MPa、体积空速2 h-1、氢油体积比50的条件下,烯烃转化率仅为12%,醛的转化率为95.3%。根据实际生产需要,醛转化率达到95%以上,同时保证烯烃转化率不超过20%,即可满足工业生产需要。

以γ-Al2O3为催化剂载体,分别对5种不同活性组分的催化剂在压力2 MPa、体积空速2 h-1、氢油体积比50的条件下进行催化性能评价,考察反应温度对模型化合物加氢产物的影响,以分析不同活性金属对催化剂性能的影响,结果见图12、图13。

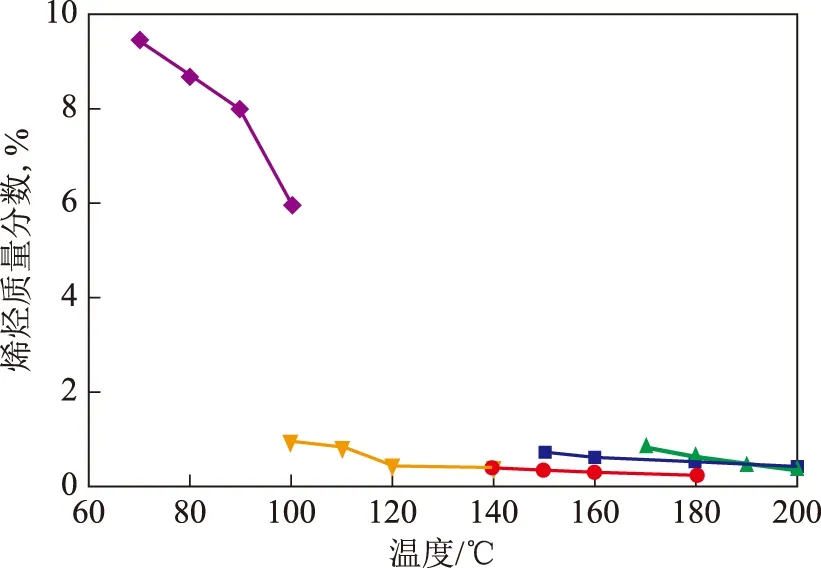

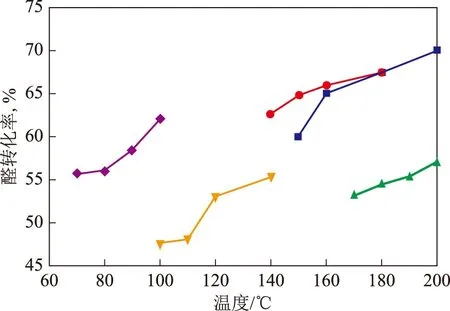

图12 温度对γ-Al2O3载体催化剂作用下烯烃含量的影响■—Cu-Znγ-Al2O3; ●—Cuγ-Al2O3; ▲—Cu-Kγ-Al2O3; ◆—Ptγ-Al2O3。图13同

图13 温度对γ-Al2O3载体催化剂作用下醛转化率的影响

由图12和图13可以看出,以γ-Al2O3为催化剂载体,5种活性组分催化剂在上述反应条件下,反应所得模型化合物产物中烯烃质量分数均低于10%,醛转化率低于80%,说明这些催化剂作用下烯烃加氢容易,而醛加氢较难,说明以γ-Al2O3为载体的催化剂醛加氢选择性较差。相比之下,以α-Al2O3为载体的催化剂醛加氢的选择性优于以γ-Al2O3为载体的催化剂。

表5 Cu-Znα-Al2O3催化剂作用下的产物组成 w,%

表5 Cu-Znα-Al2O3催化剂作用下的产物组成 w,%

项 目数 据项 目数 据癸烯 32.56十二醛0.05癸烷 4.44十二醇0.95十二烷60.00十六醇2.00

3 结 论

(1)费-托合成重油的主要成分为烷烃和烯烃,杂质含氧化合物主要是醛、酮类物质。

(2)通过加氢可以脱除费-托合成油中的含氧化合物,但对烯烃有饱和作用,以α-Al2O3为载体的催化剂的选择性优于以γ-Al2O3为载体的催化剂,以α-Al2O3为载体,铜锌为活性组分的催化剂选择性最好。

(3)反应温度越低,压力越低,烯烃的加氢速率越低,催化剂的产物选择性越好。Cu-Znα-Al2O3催化剂的作用效果最好,在氢气压力为1 MPa、反应温度为180 ℃、体积空速为2 h-1、氢油体积比为50的条件下,烯烃损失为12%,醛转化率达到95.3%。