催化裂化再生器燃烧处理炼化企业VOCs技术开发

张瑞波,沈耀亚,陈振江,杨玉敏,左世伟,王龙延

(1.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003;2.中国石化上海高桥石油化工有限公司;3.中石化洛阳工程有限公司)

石化企业是挥发性有机物(VOCs)的主要排放源之一[1-2]。国内外常用的VOCs处理技术主要有吸收法、吸附法、直接燃烧法、蓄热燃烧法(RTO)、催化氧化法以及低温等离子体法等。根据VOCs的排放源、组成、浓度以及处理后的VOCs排放指标等差异,可选择应用不同技术方法与工艺路线进行VOCs的治理。吸收法适用于高浓度VOCs的回收及预处理,其吸收效率相对较低,吸收后的VOCs废气中浓度仍较高,还需进一步的处理。吸附法则通常应用于中低浓度VOCs的回收与处理,吸附剂一般选用碱性活性炭、硅胶或分子筛等,吸附饱和后通过加热或抽真空的方式,将VOCs进行回收,吸附剂得以再生而重复利用。该技术的缺陷是吸附剂在连续多次的吸附-解吸与重复使用后,其吸附容量和机械强度等指标无法满足要求而作为固废处理,从而造成对环境的二次污染。直接燃烧法和蓄热燃烧法所要求的VOCs浓度较高,否则须额外补充大量燃料以助燃,在燃烧温度高达850~1 050 ℃的条件下,对燃烧器的材质要求高,投资较大,操作费用高。VOCs废气中若含有芳烃及氯代芳烃,则在高温下燃烧易产生多环芳烃、二噁英等致癌物质,且VOCs燃烧后的废气需另建净化设施。催化氧化法则适用于中低浓度、不同种类的VOCs处理,效果较好,但所用催化剂的活性组分一般为贵金属,其价格高,且对所处理的VOCs中的杂质含量尤其是其中的硫含量要求极为严格,以免催化剂中毒失活。低温等离子体技术的安全性与稳定性较差,目前正处于工业试验过程中,尚未进入工业化应用阶段。

利用炼油厂现有的流化催化裂化(FCC)再生器直接燃烧处理统一收集的VOCs废气,同时利用再生烟气的净化系统和热量回收系统,可为企业提供一种全新的VOCs治理思路与方法。中石化炼化工程集团洛阳技术研发中心(简称洛阳研发中心)与中国石化上海高桥石油化工有限公司(简称高桥石化)、中石化洛阳工程有限公司(简称洛阳工程公司)三方合作开发了催化裂化再生器直接燃烧处理炼油厂VOCs工程技术,经过中试研究和安全性研究与评价等工作,该技术自2019年6月开始在高桥石化3号催化裂化装置上进行工业应用。以下对技术的中试开发和工业应用情况进行介绍。

1 中试研究

FCC再生器燃烧处理VOCs技术的中试研究在洛阳研发中心自主开发的FCC提升管试验装置上进行,装置的进料量为1~1.5 kgh,主风量为0.8~1.5 m3h。分别选取炼化企业具有代表性的几种模拟VOCs原料(液化气、丙烷和石油醚)作试验原料。试验所用催化剂为FCC工业装置上正常使用的平衡剂,并且,为与之作对比,还进行了再生器中仅有热载体和再生器中无任何装填物(即空再生器)两种无催化剂流转状态下的试验。试验原料经计量并与主风混合后进入再生器内燃烧处理,待装置稳定运行一段时间后,采集再生烟气样品,对烟气中的总烃(THC)浓度进行分析(分析方法为HJ 38—2017)。

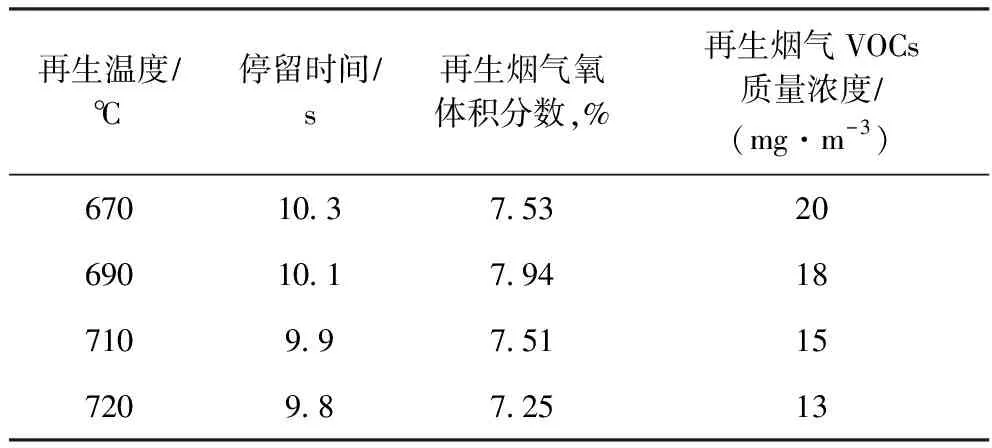

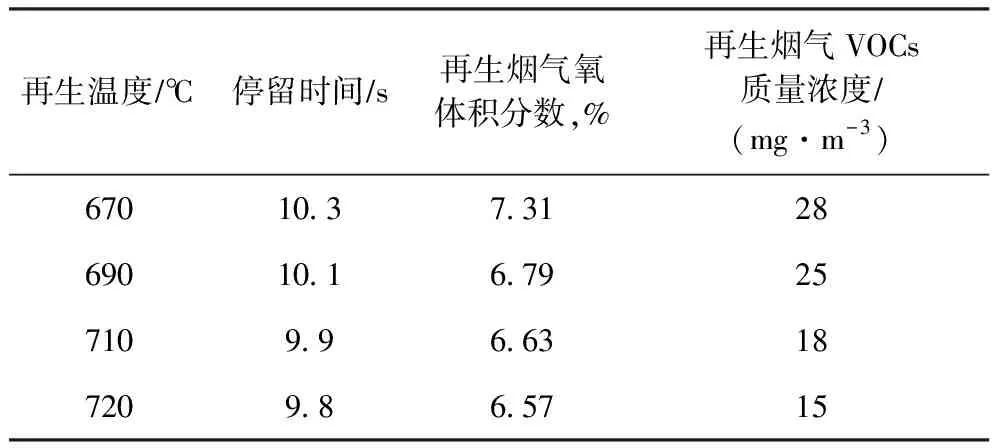

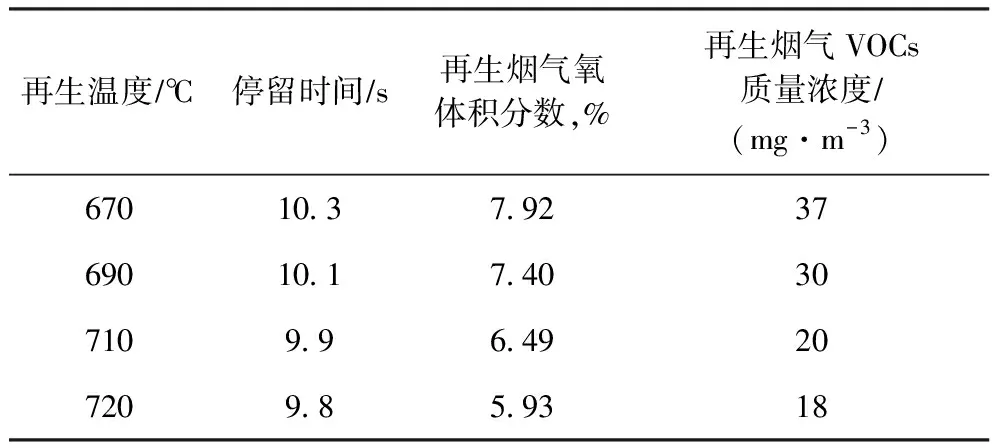

以液化气为原料,采用FCC平衡剂作催化剂,在主风量为1.0 m3h、平衡剂碳质量分数小于0.03%的条件下进行FCC再生器处理VOCs试验,当再生器入口VOCs质量浓度(指试验原料与主风混合后进入再生器的VOCs质量浓度,下同)分别为10 000,30 000,50 000 mgm3(简称入口浓度1、入口浓度2、入口浓度3)时,液化气在FCC再生器中的燃烧效果如表1~表3所示。

表1 入口浓度1时液化气在FCC再生器内的燃烧效果

表2 入口浓度2时液化气在FCC再生器内的燃烧效果

表3 入口浓度3时液化气在FCC再生器内的燃烧效果

由表1~表3可知,在远低于一般焚烧温度的670~720 ℃的再生温度下,当再生器入口VOCs质量浓度从10 000 mgm3增大到30 000 mgm3和50 000 mgm3时,经过催化燃烧处理,再生烟气中的VOCs质量浓度均不大于50 mgm3,满足上海市关于VOCs排放的地方标准(质量浓度不大于70 mgm3)以及中国石油化工股份有限公司(简称中国石化)关于VOCs的内控排放标准(质量浓度不大于50 mgm3)。当如果要满足中国石化关于VOCs焚烧处理的内控排放标准(质量浓度不大于15 mgm3),则需进一步降低再生烟气中的VOCs浓度。

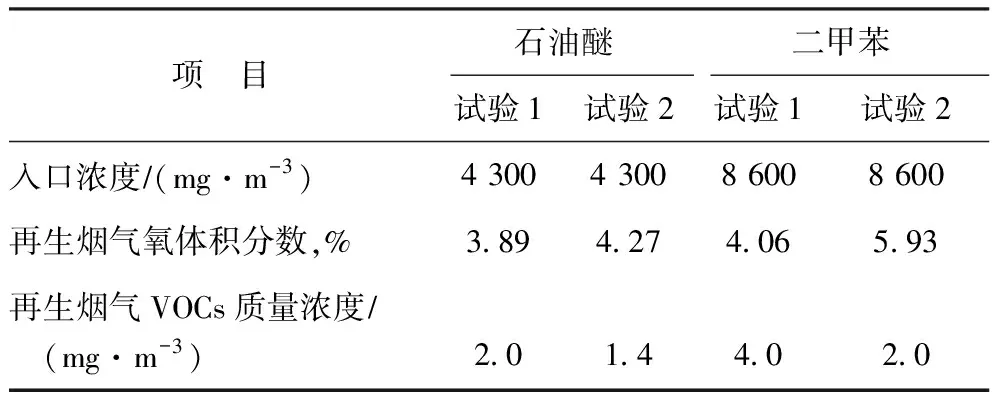

分别以低入口VOCs浓度的石油醚和二甲苯为原料,在695 ℃的再生温度下,进行再生器燃烧试验,结果见表4。由表4可以看出:以VOCs质量浓度为4 300 mgm3的石油醚为原料,在695 ℃的燃烧温度下处理后,所得烟气VOCs浓度不大于2 mgm3;以VOCs质量浓度为8 600 mgm3的二甲苯为原料,在695 ℃的燃烧温度下处理后,所得烟气VOCs浓度不大于4 mgm3。可见,若进入再生器前的VOCs质量浓度控制在10 000 mgm3以内,则能够在相对较低的温度下,使燃烧后烟气中的VOCs浓度满足焚烧处理的排放标准。

表4 低VOCs浓度的石油醚和二甲苯在FCC再生器内的燃烧效果

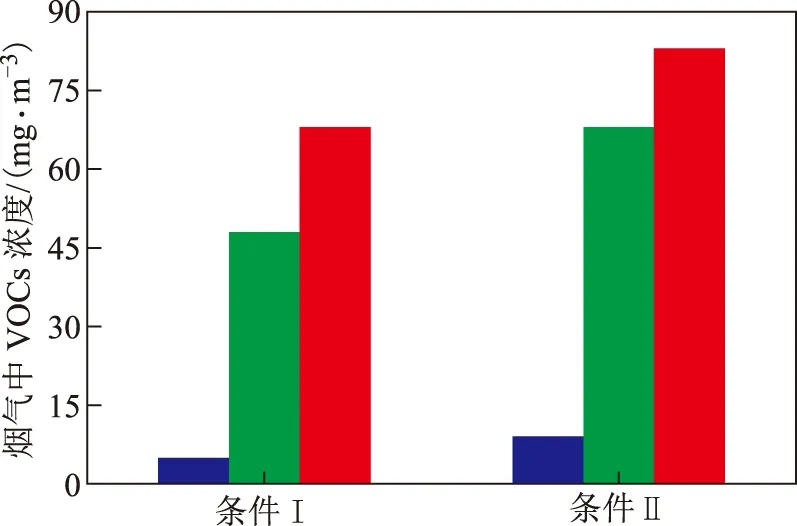

以石油醚为原料,分别在使用催化剂、再生器中仅有热载体以及空再生器3种情况下,于条件Ⅰ(再生器温度为695 ℃,入口VOCs质量浓度为7 000 mgm3)和条件Ⅱ(再生器温度为700 ℃,入口VOCs质量浓度为10 000 mgm3)下,进行FCC再生器处理VOCs试验,结果如图1所示。

图1 以石油醚为原料的试验结果■—平衡剂; ■—热载体; ■—空再生器。图2同

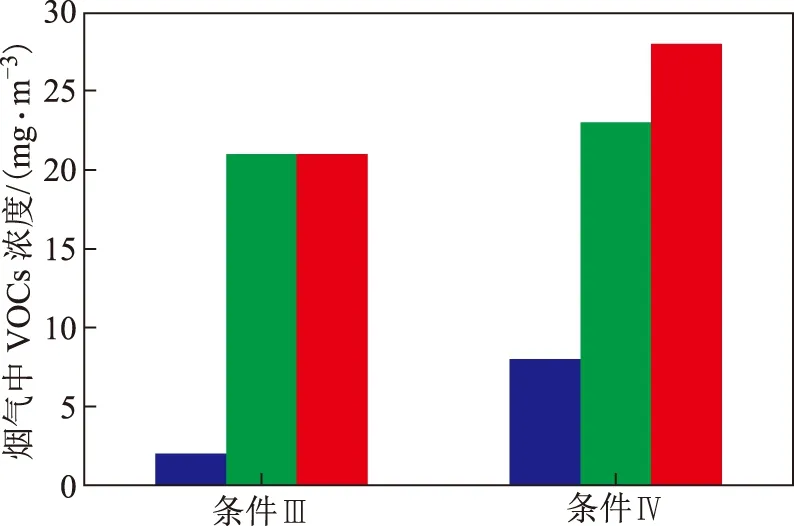

以丙烷为原料,分别在使用催化剂、再生器中仅有热载体以及空再生器的情况下,于条件Ⅲ(再生器温度为695 ℃,入口VOCs质量浓度为10 000 mgm3)和条件Ⅳ(再生器温度为700 ℃,入口VOCs质量浓度为20 000 mgm3)下,进行FCC再生器处理VOCs试验,结果如图2所示。

图2 以丙烷为原料的试验结果

由图1和图2可以看出:对于炼化企业通常排放的VOCs,如石油醚和丙烷,在进入再生器前的质量浓度即使高达10 000 mgm3,甚至20 000 mgm3,FCC装置正常工况下(再生器中有平衡催化剂,下同),通过再生器燃烧技术处理后,再生烟气中的VOCs质量浓度都不大于10 mgm3,完全达到或优于中国石化关于VOCs焚烧处理的排放标准;FCC装置正常工况下再生烟气中的VOCs浓度远低于再生器中仅有热载体或仅为空再生器时的烟气VOCs浓度,这是由于FCC再生催化剂本身以及催化剂表面所沉积的金属Ni和V等对VOCs的燃烧具有一定的催化氧化作用[3-4],因此尽管700 ℃左右的再生温度远低于通常的VOCs焚烧温度,但再生器燃烧处理后的VOCs浓度仍然优于焚烧处理的效果。

2 对装置正常生产及安全性的影响

2.1 对装置正常生产的影响

尽管再生器燃烧技术处理VOCs的中试研究结果理想,但企业更关心的问题是应用该技术对装置正常生产的影响情况,以及VOCs在输送和处理过程中的安全保障等。以下以高桥石化应用该技术处理炼油区域所排放并收集的VOCs为例进行分析。

2.1.1 对催化剂流化状态的影响高桥石化炼油区域所排放的VOCs废气经预处理并汇总后的流量约为2 000 m3h,其催化裂化装置的主风量约为200 000 m3h,VOCs废气与再生器主风混合后总风量为202 000 m3h,比原再生器风量仅提高了1.0%,再生器各部位及旋风分离器入口线速相应提高1.0%,在装置正常操作的波动范围内,因此使用再生器燃烧处理VOCs对再生器内催化剂的流化及旋风分离器的操作影响都很小。

2.1.2 对烧焦和热平衡的影响以VOCs废气流量为2 000 m3h、进再生器的VOCs最大质量浓度为10 000 mgm3、VOCs燃烧热为46 044 kJkg(是焦炭燃烧热的1.1倍)计,VOCs废气进入再生器燃烧后,总放热量为9.20×105kJh。根据企业提供的数据,催化裂化再生器的原烧焦放热量为6.95×108kJh,计算得到VOCs废气进入再生器内燃烧后,烧焦总放热量比原烧焦放热量仅提高了0.13%。若按焦炭产率计,则相当于由原焦炭产率9.49%提高至9.50%,而FCC装置设计生焦率为10.3%。另一方面,根据再生器热平衡,按反应剂油质量比约为7.4、再生器取热器取热负荷不变计算,VOCs废气进入再生器燃烧后的放热可使再生器温度升高约0.6 ℃,该变化同样在装置正常操作的波动范围内,对再生器烧焦和热平衡影响同样也很小。

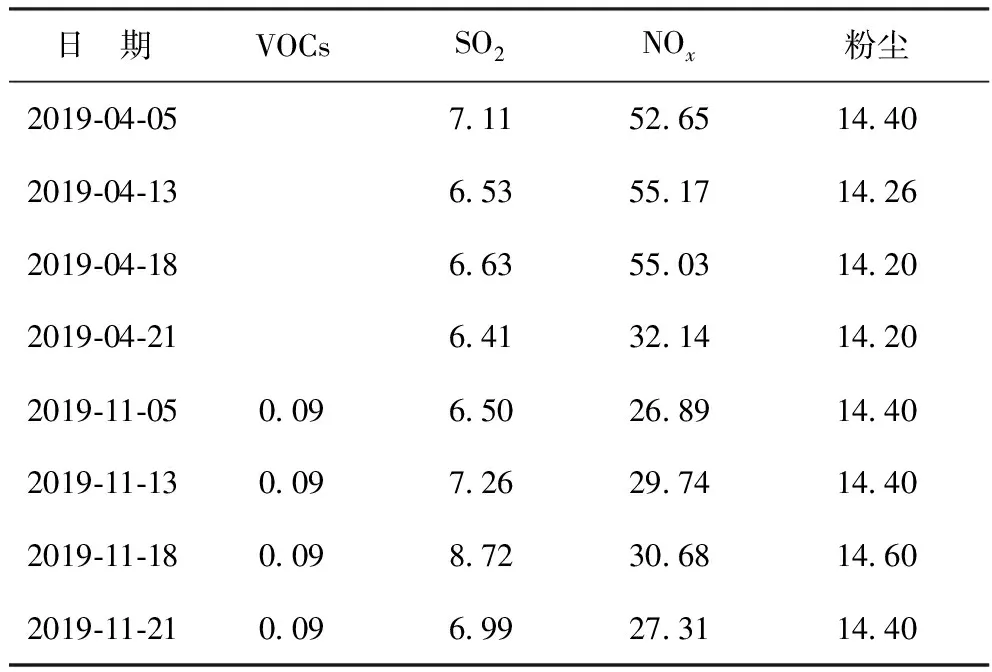

2.1.3 对烟气脱硫脱硝及产品分布与性能的影响如上分析,应用再生器燃烧技术处理炼化企业所排放的VOCs,对催化剂流化、再生器烧焦以及热平衡的影响都很小,可忽略不计。但因VOCs中常含有一定量的硫化物、氮化物以及其他杂质等,因此企业关注的另外一个问题就是在使用再生器燃烧处理VOCs的同时,是否对后续烟气处理系统中的脱硫脱硝单元以及产品分布与性能等产生不利影响。高桥石化工业装置上,再生器燃烧处理VOCs技术使用前后,FCC再生烟气中污染物浓度如表5所示,FCC装置的主要产品分布和性质如表6所示。

表5 再生器燃烧处理VOCs技术使用前后FCC再生烟气中污染物质量浓度 mgm3

表5 再生器燃烧处理VOCs技术使用前后FCC再生烟气中污染物质量浓度 mgm3

日 期VOCsSO2NOx粉尘2019-04-057.1152.6514.402019-04-136.5355.1714.262019-04-186.6355.0314.202019-04-216.4132.1414.202019-11-050.096.5026.8914.402019-11-130.097.2629.7414.402019-11-180.098.7230.6814.602019-11-210.096.9927.3114.40

注:2019年4月为技术使用前,2019年11月为技术使用后。

表6 再生器燃烧处理VOCs技术使用前后FCC装置的主要产品分布和性质

由表5可以看出,与该技术使用前相比,VOCs废气送入再生器处理后,FCC再生烟气中的SO2浓度及粉尘浓度等略有增加,NOx浓度有一定程度降低,但都属于正常波动范围内,而且这些浓度数据仍远优于国家标准《石油炼制工业污染物排放标准》(GB 31570)规定的排放指标,说明再生器燃烧处理VOCs技术对FCC再生烟气中污染物浓度无影响。由表6可以看出,FCC再生器处理VOCs前后,FCC装置的物料平衡、产品分布、汽油和柴油产品的主要性质基本保持不变。

FCC装置的原料一般为重质馏分油,即减三线油、减四线油及减五线油等馏分,另外还混有少量的减压渣油,可见FCC原料油集中了原油中的绝大部分硫、氮等化合物[5-6]。经过FCC工艺处理后,原料中60%~70%的氮元素以及约35%的硫元素进入石油焦而沉积到催化剂上,其余则分布到各产品中,这不仅仅是FCC工艺所特有,其他的脱碳工艺也基本如此[5-6]。另一方面,VOCs组成中除气体组分外,还含有微量的汽油、柴油馏分,但在进入再生器处理前,已通过预处理工艺除去了VOCs废气中的大部分硫化物。因此,相对而言,进入再生器处理的VOCs中硫、氮化合物含量已很低,可以认为应用再生器燃烧技术处理VOCs对烟气的脱硫脱硝效果等不产生影响。另外由于该技术对催化剂的流化、烧焦和热平衡等影响甚微,同时由于VOCs中不含有影响催化裂化催化剂活性的成分,因此,应用再生器燃烧VOCs技术对FCC的反应系统和再生系统无不利影响,也不会对FCC的产品分布及产品性能产生影响。

2.2 安全性分析

炼化企业所排放的VOCs属于易燃易爆化学品,因此应用再生器燃烧技术处理VOCs还需考虑的一个关键因素是技术的安全性问题。本项目通过两个指标进行控制,以确保该技术的本质安全性。首先根据VOCs各组分的爆炸极限计算应控制的安全浓度[7],然后依据VOCs中各组分的自燃点分析确定VOCs应控制的安全温度。

根据标准《石油化工企业可燃气体和有毒气体检测报警器设计规范》(GB 50493—2019)中的规定,可燃气体的一级报警设定值不大于其爆炸下限的25%,二级报警设定值不大于其爆炸下限的50%;同时,根据石化企业所排放的VOCs种类和《中国石化炼化企业VOCs综合治理技术指南(试行)(2017-01)》中的规定,进入催化氧化反应器或焚烧装置废气中的VOCs浓度应小于其爆炸下限的25%,据此计算严格条件下应控制的最低VOCs浓度值,以此为依据,高于此值的应以氮气稀释。

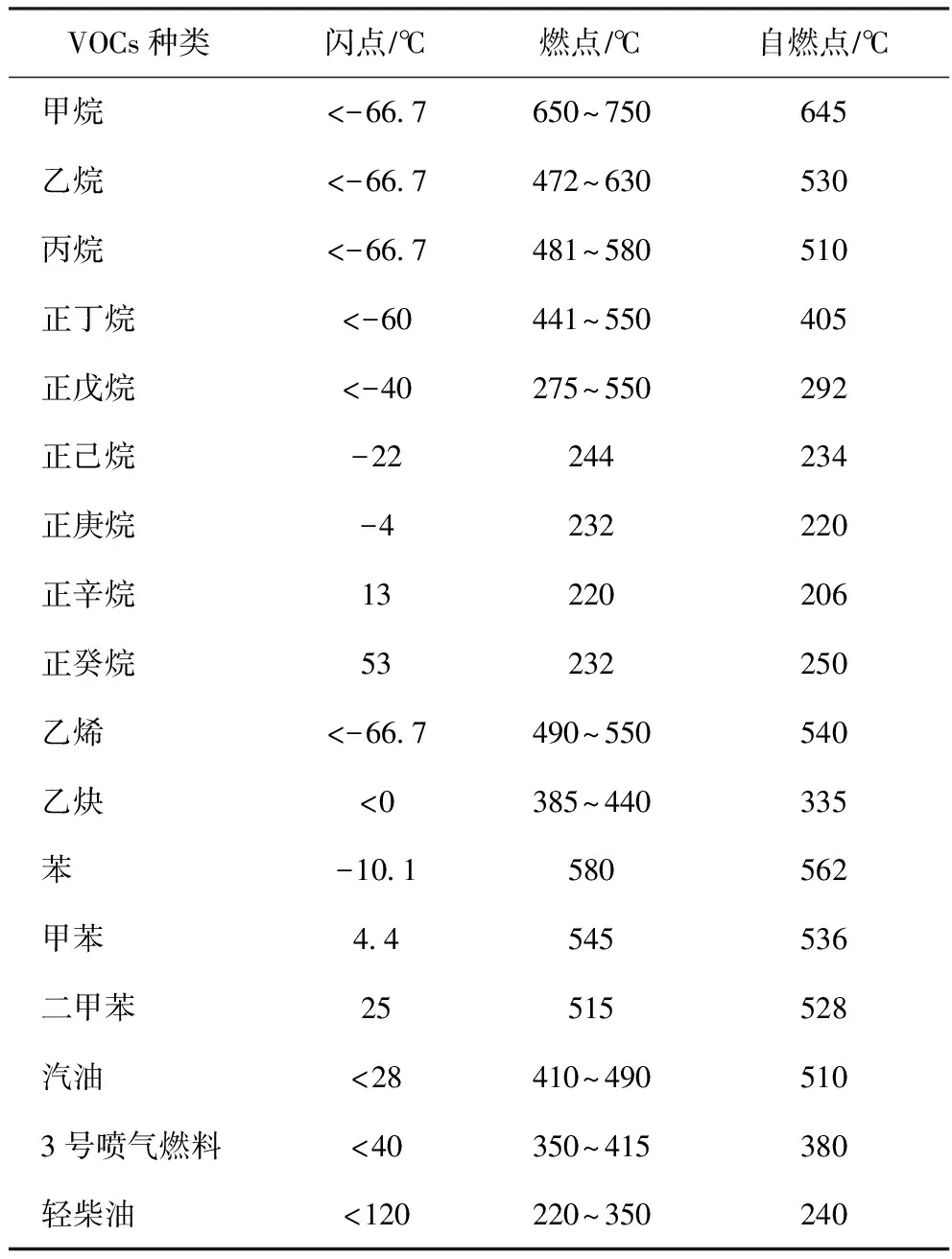

VOCs中的烃类及其他组分与空气混合后,其安全性因素除应特别注意爆炸极限外,另外一些重要的安全指标也应作为考虑因素,如闪点、燃点和自燃点等,尤其是自燃点。当VOCs废气进入再生器入口并当温度达一定值时可能发生自燃,为此应严格控制进入再生器前的VOCs废气温度。VOCs中的一些烃类及其他馏分的闪点、燃点和自燃点见表7。

表7 一些烃类及其他易燃馏分的闪点、燃点和自燃点

由表7可以看出,VOCs中的一些烃类或馏分的自燃点较低,如单体烃中的正辛烷自燃点为206 ℃,燃料油中轻柴油的自燃点较低,为240 ℃。而炼油厂所排放的VOCs中所含组分主要是C1~C5烃类,以C2~C3烃类为主(指非甲烷总烃),并有少量的C5烃类,极少含有C6及以上烃类。从表7可知,C1~C5正构烃的自燃点在290 ℃以上。当然表7中数据是指纯物质在规定条件下测定的结果,考虑到稀释风的作用及VOCs的浓度及组成等实际情况,将进入再生器前的VOCs废气温度严格控制在不高于290 ℃即可。

3 再生器燃烧处理VOCs技术的工业应用

3.1 工艺流程

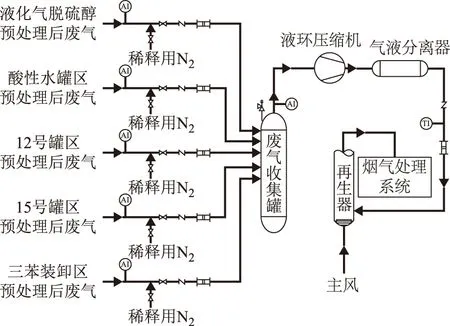

再生器燃烧处理VOCs技术于2019年6月在高桥石化3号FCC装置上进行工业应用,技术的工艺流程如图3所示。首先通过溶剂吸收技术对炼油区域排放的5路VOCs废气进行预处理,预处理后的VOCs质量浓度通常高达10 000 mgm3及以上,甚至达40 000 mgm3,从安全角度考虑,要先用氮气对其稀释,再通过单向阀和阻火器后进入混合收集罐均化,最后经液环压缩机升压、气液分离器分液后,送入FCC再生器内进行燃烧处理。

图3 FCC再生器燃烧处理VOCs技术工艺流程示意

3.2 工业应用结果

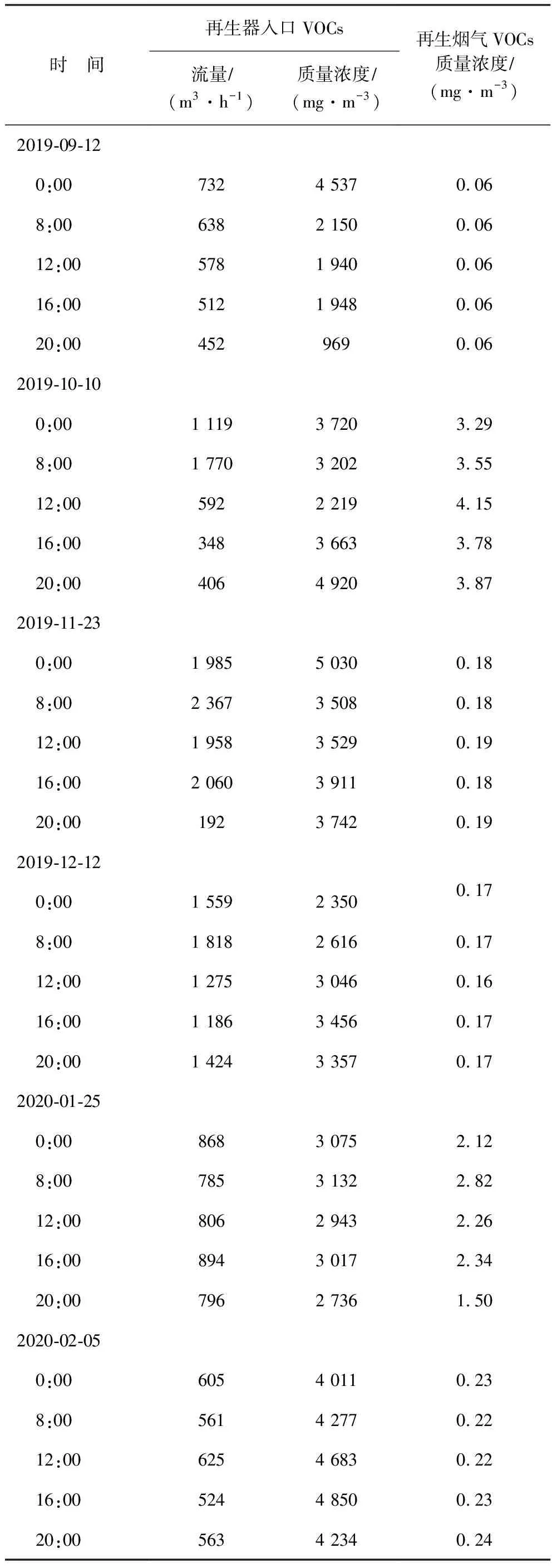

高桥石化炼油区域各排放点的VOCs经统一收集后,于2019年6月开始全部送入3号催化裂化装置再生器内燃烧处理,至目前已稳定运行一年多,工业应用结果见表8。

由表8可以看出,通过应用再生器燃烧技术,高桥石化炼油区域所排放的VOCs废气,在不同流量(192~2 367 m3h)和入口浓度(969~5 030 mgm3)下经FCC再生器处理后,所排放的再生烟气中的VOCs质量浓度均小于10 mgm3,完全满足《中国石化炼化企业VOCs综合治理技术指南(试行)(2017-01)》中关于VOCs焚烧处理的内控标准(小于15 mgm3)。

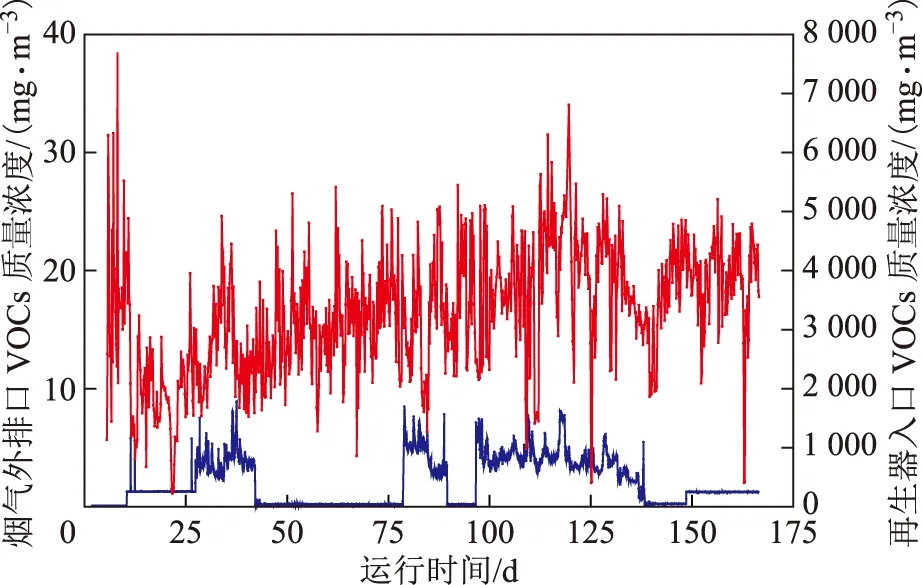

2019年9月至2020年2月期间,高桥石化3号FCC装置再生器入口及烟气外排口的VOCs浓度变化趋势如图4所示。从图4可以看出,在近半年的长周期运行期间,装置出口处的VOCs质量浓度始终小于10 mgm3,且数值波动较小,VOCs的处理效果达到预期目标。

表8 再生器燃烧处理VOCs技术的工业应用结果

图4 2019-09—2020-02期间FCC装置再生器入口及烟气外排口的VOCs浓度变化趋势 —再生器入口; —烟气外排口

4 结 论

(1)FCC再生器燃烧处理VOCs技术的中试研究结果表明,以VOCs质量浓度分别为10 000,30 000,50 000 mgm3的液化气为原料,在670~720 ℃的燃烧温度下处理后,所得烟气VOCs质量浓度不大于50 mgm3,满足上海市关于VOCs排放的地方标准(质量浓度不大于70 mgm3)以及中国石化关于VOCs的内控排放标准(质量浓度不大于50 mgm3)。

(2)中试研究结果还表明:以VOCs质量浓度为4 300 mgm3的石油醚为原料,在695 ℃的燃烧温度下处理后,所得烟气VOCs质量浓度不大于2 mgm3;以VOCs质量浓度为8 600 mgm3的二甲苯为原料,在695 ℃的燃烧温度下处理后,所得烟气VOCs质量浓度不大于4 mgm3;以VOCs质量浓度为7 000 mgm3和10 000 mgm3的石油醚为原料,在695 ℃和700 ℃的燃烧温度下处理后,所得烟气VOCs质量浓度不大于10 mgm3;以VOCs质量浓度为10 000 mgm3和20 000 mgm3的丙烷为原料,在695 ℃和700 ℃的燃烧温度下处理后,所得烟气VOCs质量浓度不大于15 mgm3。上述外排烟气中的VOCs质量浓度均满足中国石化关于VOCs非焚烧处理的内控排放标准(质量浓度不大于15 mgm3)。

(2)通过严格控制进入再生器的VOCs废气的浓度与温度等指标,并通过应用单向阀和阻火器等设备,可使该技术在实施过程中的安全性得到保障。

(3)FCC再生器燃烧处理VOCs技术的工业应用结果表明:不同流量(192~2 367 m3h)与入口质量浓度(969~5 030 mgm3)的VOCs废气经过预处理并统一收集后,送入FCC再生器内燃烧处理,处理后所排再生烟气中的VOCs质量浓度小于10 mgm3,优于中国石化关于VOCs焚烧处理的内控标准;再生器处理VOCs前后FCC工业装置的主要产品分布和性质基本保持不变,而且再生器燃烧处理技术对再生烟气的脱硫脱硝无影响。