配电线路绝缘包裹机器人研制

,,,,,,

(1.国网安徽省电力有限公司凤台县供电公司,安徽 淮南 232000;2.华北电力大学,河北 保定 071003)

0 引言

近年来,随着对供电可靠性要求的逐步提高,国家电网与南方电网内配网线路的绝缘化率正逐步引起关注。目前,对于架空裸导线的绝缘包裹工作一般会先申请线路停电,工作人员通过电力升降车或使用专用工具登杆完成,这种做法只适用于地势平坦开阔的沿海及发展较快的内陆城市地区,具有很大的局限性,对于很多工况较为复杂的环境,例如发展较缓的乡村和地势坎坷的地区,不仅车辆难以到达施工位置,而且劳动强度大、作业效率低、作业质量不稳定,同时存在严重的人身安全隐患,已越来越不适应现代电网和经济社会快速发展的需要。针对上述问题,急需开发一款能够在线修复配电线路绝缘皮损伤的包裹机器人。

对于架空输电线路机器人的研究,国外起步较早,可追溯到20世纪80年代,加拿大、日本、美国等先后开发了弧形导轨自主越障机器人[1]、悬臂式巡检机器人[2]以及蛇形巡检机器人[3-4]等,并随着时间的推移,逐步进行版本更新[5-6],使得功能越来越完善。

国内外已有不少的研究成果[7-12]。其中具有代表性的,如武汉大学吴功平研究团队在输电线路巡检机器人领域深耕多年,取得了不少研究成果[13-15]。此外,山东大学、中科院沈阳自动化研究所开展的输电线路自动巡检机器人研究[16-19],可实现绝缘子开裂、损坏等故障检测功能,具有自主越障的功能,带电行走试验效果良好。还有部分学者在输电线路铁塔攀爬、绝缘子清扫以及防震锤检修等领域开展相关研究[20-22]。

绝缘包裹装置的技术研究起步于2010年左右,现仍在发展中。国内外已有学者[23-24]针对配电线路绝缘包裹技术开展了系列工作,本文研究团队从2015年开始开发过多个版本的绝缘系列机器人,积累了不少有益成果[25]。但上述研究多从理论或技术上分析某个侧面的问题,与实际应用还有差距。迄今为止,配电线路绝缘包裹装置尚未有在工程中成功应用的报道,本文对此进行了工程应用研究。

1 机器人基本构造

1.1 总体结构

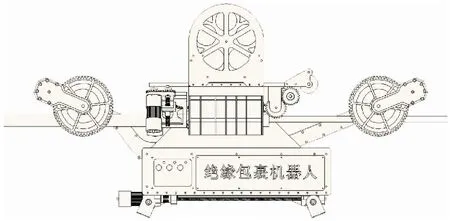

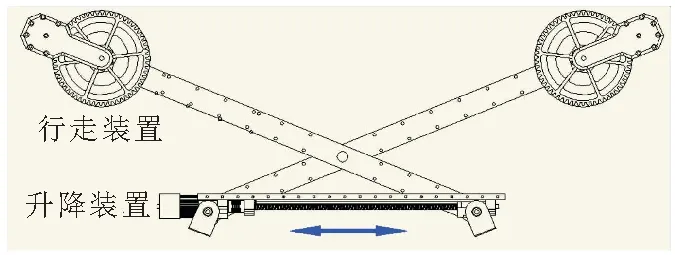

配电线路绝缘包裹机器人由机械系统与无线通讯控制系统组成,其中机械系统包括行走装置、升降装置以及柔性输送与包裹装置。机器人总体结构如图1所示。

图1 机器人结构

1.2 机械系统

绝缘包裹机器人的机械系统主要包括行走装置、升降装置以及柔性输送与包裹装置3部分。

行走装置的设计决定了绝缘包裹机器人的运行速度,需考虑行走轮的结构设计适合不同型号的钢芯铝绞线且实际施工时挂线方便。选择合适的具有足够的机械强度并符合绝缘性能要求的材料,行走装置是整个机器人挂线的支撑点。最终行走装置设计如图2所示。

图2 行走装置设计

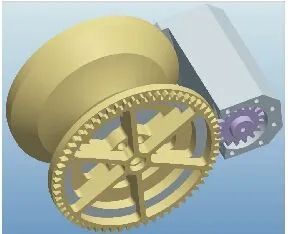

为了保证绝缘性能,行走轮选用尼龙材料,将尼龙棒料通过数控车铣加工成行走轮,并在行走轮边缘铣成齿轮,通过齿轮啮合的方式对其进行驱动。为了减轻重量,中间端面部分进行减重去除多余物料。保证强度的前提下,实现了局部结构的轻便化。

升降装置采用正反螺纹结构使得2个交叉的机械臂夹角可调,随之带来机器人重心可上下调节,方便控制机器人包裹装置和不同直径导线中心相重合,保证绝缘包裹的顺利进行。

柔性输送与包裹装置是完成包裹动作的执行机构,采用绝缘片对钢芯铝绞线进行包裹,由于绝缘片整体为柔性材料,不容易定型。料盘存储的绝缘片是展开的平面直至最终包裹成圆筒形状,需根据绝缘片的柔韧性均匀过渡成拟包裹的形状,与此同时保证与行走速度同步的输送速度。

1.3 控制系统

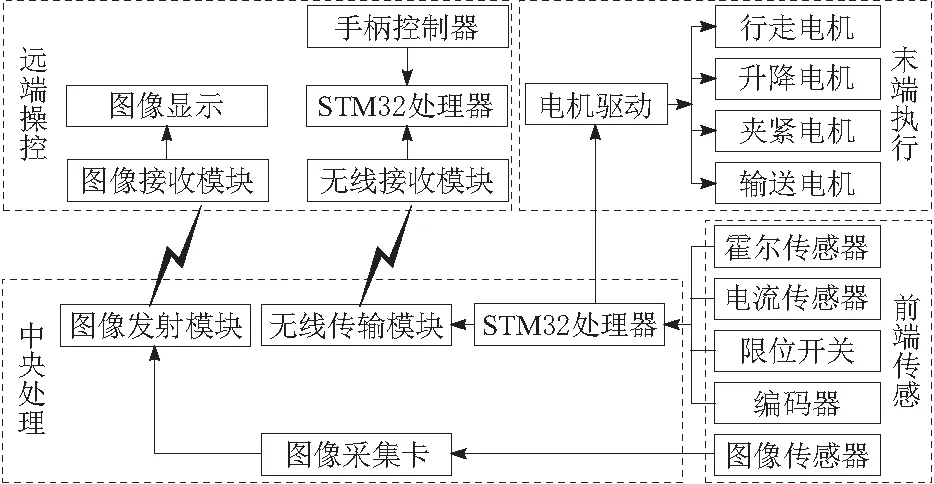

绝缘包裹机器人控制系统分为前端传感器、中央控制处理器、末端执行机构和远端操控台,机器人控制系统结构如图3所示。其中前端传感器包括霍尔传感器、电流传感器、限位开关、编码器以及图像传感器;末端执行机构的电机驱动包括行走电机、升降电机、夹紧电机和输送电机驱动电路设计。

图3 机器人控制系统结构

中央处理器是绝缘包裹机器人机身组件中的重要组成部分。中央处理器主要完成以下功能:可以实时控制行走电机、夹紧电机和输送电机的运动;可以通过无线模块与远端操作箱实现实时双向通信;可以实时测量机身的电压以及电流,并将数据反馈回远端操控箱;可以实现限位保护,用于机身机械组件的保护;程序开发人员可以进行调试。

中央处理和远端操控处理器均选用意法半导体公司生产的Cortex-M3系列的STM32F103C8T6芯片,Cortex‐M3采用了哈佛结构,拥有独立的指令总线和数据总线,可以让取指与数据访问并行不悖。

2 机器人工作过程

机器人工作过程如下:

a.通过绝缘斗臂车将机器人挂到配电线路上,遥控控制绝缘包裹机器人运动,结合实时传输回来的图像,监测是否存在导线断股、异物等异常情况,无异常情况下行走至将要修复线路的位置。

b.机器人停稳后,首先遥控升降装置通过改变机械臂的夹角使得柔性输送与包裹装置的喇叭口中心与导线的中心重合,然后操作夹紧装置将预留的绝缘片卡扣对接,使得绝缘片的初端完成对导线的包裹。

c.开始执行包裹动作后,按照设定的包裹速度,使二级输送装置、一级输送装置以及行走装置的3个电机协同转动,绝缘片能够连续地包在钢芯铝绞线上,完成目标线路的绝缘修复。

d.最后,再次调节升降装置使得柔性输送与绝缘包裹装置的喇叭口升高离开导线,机械人可回到初始位置或目标位置,至此,完成了缺陷线路的绝缘修复。

3 关键技术问题及解决方法

3.1 升降装置设计

绝缘包裹机器人在进行绝缘包裹动作之前需提前巡检查看线路的基本情况,是否允许进行绝缘修复。因此,执行包裹动作的机构在巡检过程和包裹过程中的高低位置需进行调节。

考虑机器人的整体结构及工作过程,设计的升降装置结构如图4所示。2个机械臂采用交叉的方式,驱动电机连接的螺纹丝杠采用正反螺纹结构,使得执行包裹的机构在不同的工作状态下,可以自由地上下调节。

图4 升降装置结构设计

3.2 柔性绝缘材料包裹

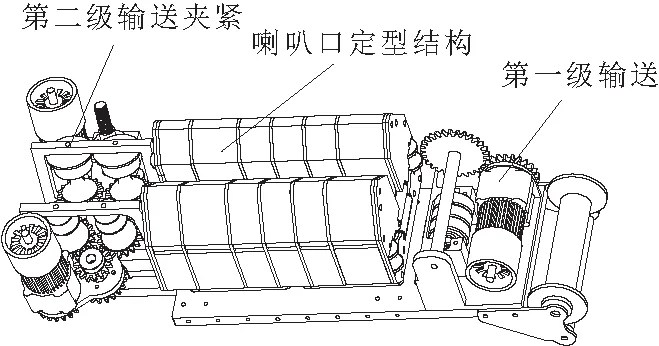

绝缘片全名卡扣式绝缘护套管,硅胶材质,其硬度小较为柔软,不容易定型,如何将平面的绝缘片包裹成圆筒形状,是该机器人的主要创新点之一。经过多次方案论证—加工—组装—调试,最终设计的柔性输送与包裹装置结构如图5所示。

图5 柔性输送与包裹装置

采用压轮结构实现包裹片的输送,两压轮通过弹簧紧压包裹片,压轮转动完成输送工作。采用2对相互啮合的齿轮分别带动压紧轮实现包裹片的封口压紧。2对压紧轮构成一个封闭的圆管通道,压紧轮主动转动,包裹片经过时一边被压紧一边被输送,完成封口压紧工作。绝缘包裹装置的主体部分为包裹单元。包裹单元分为第一级输送、喇叭口定型、第二级输送夹紧3个部分。

第一级输送部分为两轮压送,夹紧包裹片,减小了夹紧力和夹紧范围,使得包裹片更容易以正确的角度进入机器内部。

第一级压送装置后,紧跟一套喇叭口辅助定形结构,由6块3D打印的模型拼接而成,中间镶嵌着若干滑轮,包裹片平展进入,逐步变弯曲,中间过渡平滑,包裹片呈半包围状态包在电缆上。

随后包裹片进入第二级输送夹紧部分,这一部分有4个压紧轮,4个压紧轮都为主动轮,由齿轮啮合传动,这样,包裹片经过这一部分时,一边被压紧,一边被输送,从上一喇叭口部分拉过来,以此夹紧输送轮转速为主,包裹时第一级输送部分和机器人行走部分都为辅助力,随之转动而向前运动。夹紧部分整体设计成钳型,由电机控制张合,状态夹紧为刚性夹紧。

3.3 强电磁干扰环境下信号传输

由于绝缘包裹机器人在进行包裹之前,应首先对线路进行巡检,查看导线是否存在断股、异物等情况,以及包裹过程中对包裹效果的实时监控,因此需设置2个摄像头通过无线传输的方式传送到地面操控人员的控制器上,强电磁干扰环境下如何保证控制指令、视频信息的稳定传输也是本项目的关键问题之一。

针对以上问题,本项目从软件和硬件2个方面采取措施予以解决。软件上,在编写程序时增加看门狗程序,对主程序的运行进行监控,防止程序跑飞或死锁。此外,通信协议设置冗余校验,接收装置通过对比接收数据与发送数据的循环冗余码,判断数据通信是否正常,保证通信数据未丢失。硬件电路上,除了做好屏蔽措施,考虑电网带来的50 Hz工频干扰,增设带阻滤波器去除工频干扰,设计了工频抑制器,包含带阻电路、调幅电路以及运放调零电路,有效解决了工频干扰带来的系列问题。此外,还采取了配置去耦电容、电路板合理分压、数字地和模拟地分离等措施,提高整个电路的抗干扰性能。

4 仿真与性能测试

4.1 抗干扰试验

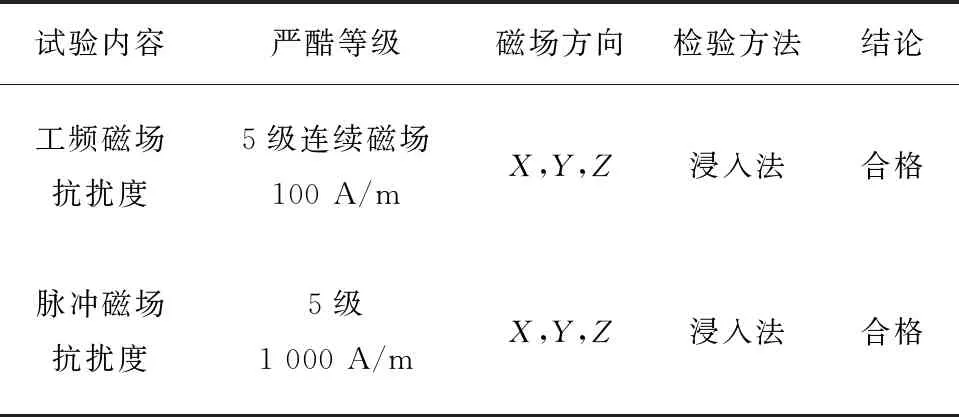

按照GB/T 17626.8—2006、GB/T 17626.9—2011标准对绝缘包裹机器人进行了测试。技术检测内容:工频磁场抗扰度;脉冲磁场抗扰度。结果如表1所示。

表1 抗干扰试验结果

4.2 耐压试验

根据带电作业用绝缘工具试验导则规定[26],对机器人进行耐压试验,试验结果如表2所示。

表2 耐压试验结果

根据试验标准,在规定的试验电压和耐受时间下,机器人无闪络、无击穿、无发热,试验结论为合格。

4.3 10 kV线路测试

2017年4月,在安徽淮南供电公司某10 kV配电线路上进行绝缘包裹试验,拟修复的绝缘长度为2 m,包裹作业现场如图6所示。

图6 绝缘包裹机器人作业

配电线路对地面的垂直距离为7 m,通过人工将机器人挂在导线上。遥控操作人员在距机器人约15 m处,远程遥控机器人进行作业。

首先,操控机器人行走查看导线的基本情况,符合作业条件后,通过调节升降机构,使得柔性输送与绝缘包裹装置下降至导线的中心;然后,通过夹紧电机、输送电机与行走电机的相互配合,开始执行包裹动作,绝缘片将导线完整的包裹起来;最后,完成绝缘修复后,将柔性输送与包裹装置升至导线上方,并行走至指定位置。

整个作业过程中,手持控制终端按钮等控制均能正常操作,视频信号及控制指令传输正常,无卡顿、模糊的问题,机器人抗干扰良好。绝缘包裹机器人行走、夹紧以及升降等动作灵活可靠,机械结构设计合理,执行动作快速可靠。

4.4 主要技术指标

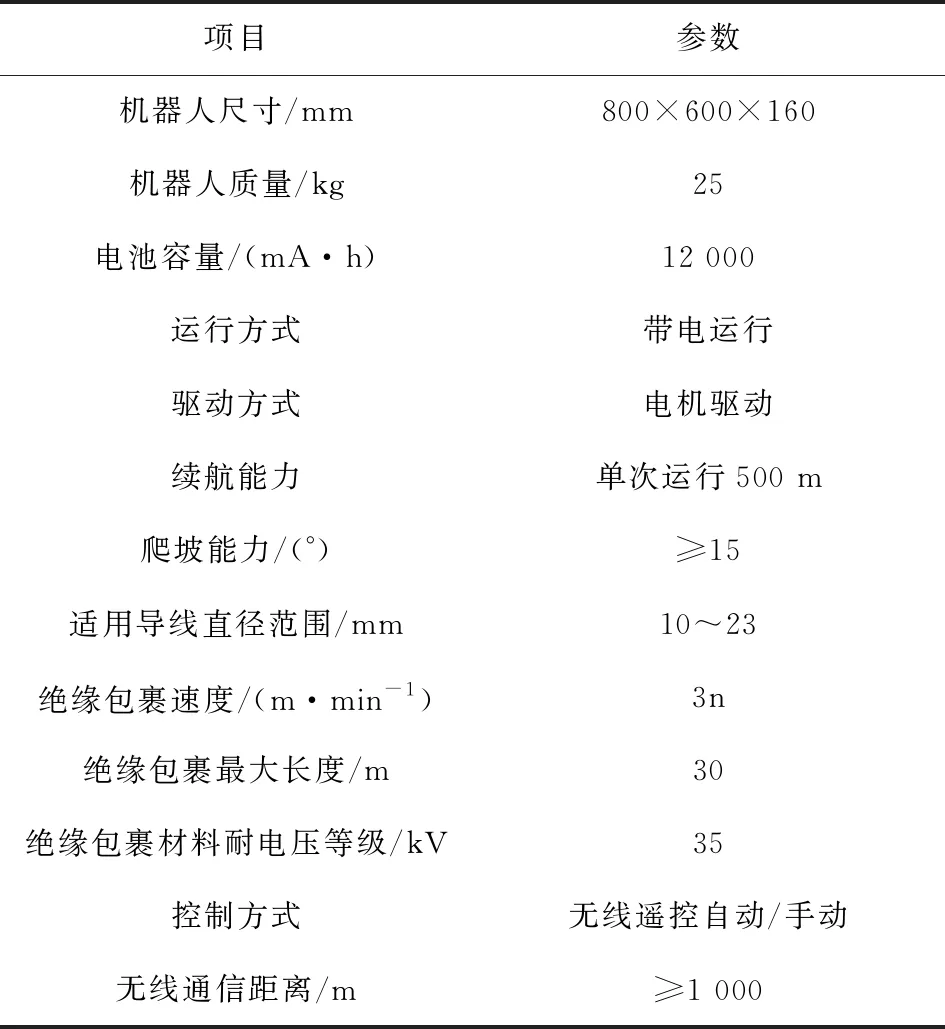

经过多次修改设计并反复试验后,最终定板的绝缘包裹机器人主要技术指标如表3所示。

表3 绝缘包裹机器人主要技术指标

5 结束语

本文针对配电线路绝缘修复领域短板,研制了一套用在10 kV线路上、能够在线修复配电线路绝缘皮损伤的包裹机器人,该机器人工作快捷、操作方便。

利用3D打印与滑轮衔接的技术,实现了柔性材料的均匀平滑过渡,顺利解决了柔性材料输送与包裹的问题,实验测试效果良好。

采用正反丝杠、机械臂交叉的结构组成绝缘包裹机器人的升降机构,使得机器人在不同工作状态下重心可自由调节,结构小巧,节省空间。

采用软件冗余校验和硬件屏蔽、滤波相结合的方式,保证了监控视频和通讯指令的稳定传输,验证了强电磁干扰环境下系统工作的稳定性。

通过本项目研究,在配电线路绝缘修复领域开辟了一条新的途径,拓展了新的研究方向和绝缘修复思路,为配电线路绝缘修复机器人的推广应用提供了理论和技术储备。