动叶可调轴流式风机调节故障原因分析及措施

秦建勇

(中国电建集团重庆工程有限公司,重庆400060)

1 引言

国家电投集团重庆合川发电有限公司3#、4#机组2×660MW超超临界机组,分别于2013年8月和2014年6月投产,锅炉型号DG2045/26.15-Ⅱ2变压运行直流炉,前后墙对冲燃烧,一次中间再热,单炉膛,平衡通风,Π型布置。锅炉一次风机、送风机、引风机均为上海鼓风机厂生产的TLT型动叶可调轴流式风机,其型号分别为PAF17.2-12.5-2、FAF21.1-10-1、SAF31.5-20-2。

2018年4月至2020年5月期间,锅炉风机多次发生动叶调节故障,给机组安全经济稳定运行带来了极大的影响。

2 设备结构及工作原理

本文以TLT型动叶可调轴流式风机为例,风机主要结构由进口风箱、机壳、转子、扩压器、联轴器、动叶调节机构、润滑供油装置和测量仪表等组成。通过动叶调节机构来改变动叶片的安装角,使风机性能曲线移位,以产生一系列的工作点,从而满足系统流量和压力的变化需求。

TLT型动叶可调轴流式风机其动叶调节机构是由一套安装在转子内部的调节元件和一套单独的液压调节装置组成,包括液压油系统、电动执行器、伺服机构、液压缸、推盘、滑块、调节杆、反馈装置、定位轴等。伺服机构与液压缸主轴通过轴承连接,用连接扁铁固定于机壳,液压缸随转子转动,而伺服机构不动;液压缸的主轴上钻有5个孔,中心孔是为了安装位置反馈杆(也称定位轴),此反馈杆一端固定于缸体上,另一端通过轴承与反馈齿条连接。这样,位置反馈齿条做轴向往返移动,反馈齿条带动输出轴,输出轴与一传递杆弹性连接在机壳上显示出叶片角度的大小,同时又可转换成电信号引到控制室作为叶片角度的开度指示。另一方面,反馈齿条又带动传动伺服阀(错油门)齿条的齿轮,使伺服阀复位。而液压缸中心周围的4个孔是使缸体做轴向往返运动的供油回路。

其工作原理是电动执行器通过操纵伺服机构,使伺服阀供油通道发生变化,从而使液压油缸内固定的差动活塞2个侧面的油量油压发生变化,推动液压缸缸体轴向移动,液压缸推盘带动滑块及调节杆,使与之相连的叶柄轴发生转动,从而使叶片角度产生变化。当外部执行器处在一个给定的位置时,液压缸移动到差动活塞的2个侧面上液压油作用力相等,液压缸将自动位于没有摆动的平衡状态,此时动叶片的角度不再变化。

3 故障分析及防范措施

3.1 定位杆与反馈齿条连接轴承损坏

故障现象:2018年4月15日,4#机组开机过程中,发现锅炉A侧一次风机动叶调节故障,给出开度指令后,开度反馈无变化,就地开度指针也无变化,电机电流达到风机动叶全开时出力状态,动叶调节不受控制。

原因分析:检查发现,该风机动叶调节机构伺服机构定位杆定位轴承损坏,如图1中定位杆与反馈齿条的连接轴承。该轴承型号为6200,风机厂家使用维护说明书中未涉及该轴承的检查维护,故在设备日常检修维护中将此忽略。由于该轴承为定位杆上的连接轴承,其轴承损坏后,液压缸带动定位杆轴向移动时反馈齿条将不再动作,导致反馈系统失效,将使液压缸的行程变化无法传递,从而导致输出轴不动作,当进行叶片开度调节时,从外面看不到动叶开度是否发生变化;同时,反馈齿条不能带动传动伺服阀(错油门)齿条的齿轮,不能使伺服阀芯复位,液压缸一侧油室持续进油致使叶片全开或全闭。更换该轴承后,重新启动设备运行正常。

图1定位杆与反馈齿条连接轴承

防范措施:利用停机机会,对3#、4#锅炉所有TLT型风机的服务器定位杆的定位轴承全部更换,并根据损坏轴承的运行时长,确定该轴承更换周期,并加强日常检查维护保养。自更换轴承后,未发生过该类故障。

3.2 叶片座与轮毂孔咬合导致卡涩

故障现象:2019年12月28日,3#机组开机前,A侧引风机动叶开度调试,给定开度指令后,所有叶片均不动作,检查发现叶片座与轮毂孔配合间隙处发生咬合,如图2所示位置。处理过程:对叶片进行编号,将所有叶片从轮毂中拆卸,调试动叶开度无卡涩现象,排除轮毂内部故障;打磨干净叶片底座和叶片安装孔,根据原叶片编号将叶片安装原位置,再次校对叶片开度,再次调试无卡涩现象。

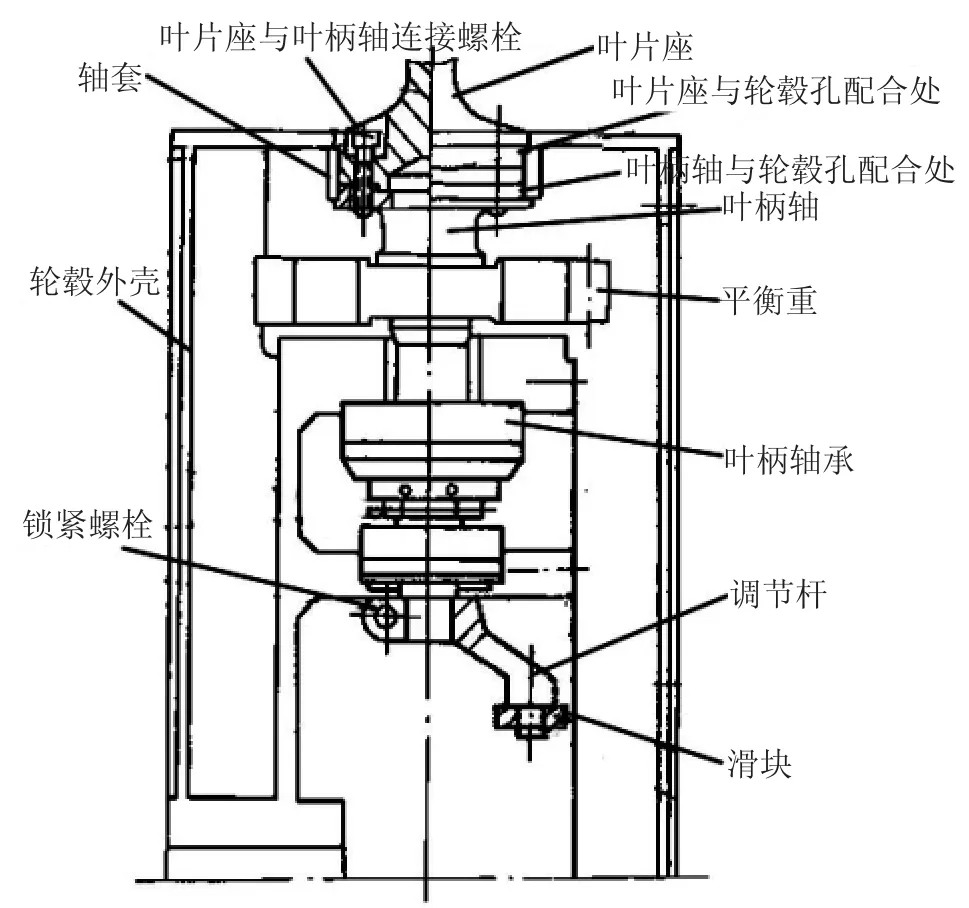

图2动叶调节机构

原因分析:引风机长时间高速运行,运行环境恶劣,运行工质为烟气,动叶片产生磨损、灰尘沉淀过多;以及锅炉燃烧后烟气脱硝处理后生成的硫酸氢氨流经引风机时,在低温下,硫酸氢氨液态化附着在风机叶片根部,再经过长时间停运,造成叶片根部与轮毂结合部位发生咬合,摩擦力增加,扭矩增大,导致叶片卡涩。

防范措施:为避免风机停机后叶片根部发生咬合或旋转不灵活,要求在机组停机期间,每日将风机叶片调节机构操作运转一次(在叶片角度全行程范围)。

3.3 叶柄轴与轮毂孔锈蚀导致卡涩

故障现象:2020年5月18日,3#机组开机第二天,发生3#炉B侧一次风机动叶调节故障,增大动叶开度,风压变化小,电流小,风机不出力,导致3#机组一直维持在约250MW运行,停运风机检查后,发现内部有部分叶片不动作。处理过程:揭盖吊转子解体检查,发现第一级叶片有连续7块叶片存在卡涩现象,其中一块卡死,拆除所有卡涩叶片和轮毂端盖,发现叶柄轴依然卡涩,叶柄头部发现大量锈蚀现象,故判断为叶柄轴与轮毂孔配合处(见图2)因锈蚀而发生卡涩,后采取从轮毂孔内外侧喷入松动剂进行冲洗,冲洗过程中有大量锈渣流出,将卡涩的叶柄轴全部处理灵活,后续恢复完成后,投运正常。

原因分析:开机前,3#炉B侧一次风机开展过设备检修作业,其检修内容将风机叶片全部拆除打磨进行着色探伤。由于工期长,叶片探伤后未能及时回装,而整个轮毂在没有采取有效的保护措施,长时间暴露在外,其间雨水渗入叶柄轴与轮毂孔位置而产生锈蚀,致使叶片轴与轮毂孔摩擦力增大造成卡涩。

防范措施:对风机开展解体检修作业时,需采取防雨措施。转子拆下后,尽量将转子转到室内开展检修,避免露天作业转子转动部分受潮或雨淋。若转子不拆卸,只拆除叶片检查,则在叶片拆除后用塑料布包裹轮毂,并在上方搭设防雨棚[1]。

3.4 执行器故障

故障现象:2020年1月31日,4#炉B引风机动叶远方不能动作,就地正常,经检查确认为动叶执行器控制板故障,因暂无备件不能处理,加减负荷时就地手动操作,造成潜在风险:如发生另一侧A引风机跳闸,B引风机无法及时自动调节,可能会引起炉膛压力保护动作。后续控制板备件到场后及时进行了更换。

2020年4月22日,4#炉B引风机动叶远方不能动作,就地正常,经检查确认为执行器控制线路接线松动造成,经紧固后动作正常。

原因分析:2起执行器故障引起的动叶无法远方调节发生在同一设备上,现场检查发现,该电动执行器固定在风机机壳上,运行时风机振动通过机壳传递给执行器,引起执行器振动而产生相关故障。

防范措施:保持执行器控制板等关键备件充足,出现故障及时更换,降低潜在风险;对执行器基座进行加固,减少机壳振动对执行器的干扰;将一体式电动执行器改成分体式,执行器的机械部分和控制部分分开,控制部分通过连线安装独立支架生根于地面,从而消除机壳振动的影响。

3.5 调节故障其他原因

3.5.1 油压偏低导致调节困难

原因分析:液压调节系统为调节机构液压缸提供动压能,通过安全阀调压母管油压为3.5MPa,高于的油压由安全阀溢流回油箱,管路油压必须大于2.5MPa。系统油压偏低(小于2.5MPa),将引起动叶调节动力小而调节困难。影响系统油压因素有:油系统母管安全阀误调或误动;油过滤器阻塞造成压力损耗;油管路接头漏油泄压。

解决措施:出现油压低引起的调节困难时,检查安全阀确认完好,调节安全阀将泵出力压力至最高的允许油压;出现油过滤器前后压差大于0.05MPa时,及时切换并清洗或更换油滤芯;高压油软管接头出现漏油时,及时更换接头密封胶垫并紧固[2]。

3.5.2 传动连接杆故障

传动连接件故障常常为电动执行器与控制头之间连接杆夹紧装置松动打滑,导致执行器动作,而动叶无动作。

原因分析:电动执行器通过连接杆与伺服机构相连,其中间接头采用夹紧装置连接而传递扭矩。风机在运行过程中由于振动或因叶片卡涩导致扭矩过大,从而造成夹紧装置松脱打滑无法传递扭矩。

解决措施:对加紧装置紧固螺栓采用高强度螺栓,检修时注意检查紧固螺栓的磨损变形情况,不符合要求时及时更换;恢复加紧装置时必须保证紧固螺栓拧紧力满足要求。

4 结语

风机动叶调节故障严重影响风机和机组安全稳定运行,如不及时找到原因处理,可能会导致更严重的风机故障、机组降负荷甚至停机。本文从工程实例中总结了动叶可调轴流式风机动叶调节故障现象,从设备结构和调节原理2个方面对故障原因进行了分析,提出了相应的防范措施,旨在能够从多方面多角度及时发现隐患,准确地判断故障,提高对设备缺陷的分析能力和解决能力,增强设备的可靠性,保证机组安全稳定运行。