UP850-N型切粒机切刀崩刃原因分析及处理方法

刘 煜, 文全国, 孙华丽, 张艳全, 王传荣

(中国石油 独山子石化分公司, 新疆 独山子 833699)

UP850-N型切粒机是某单位聚乙烯生产的关键设备。聚乙烯粉料与添加剂混合态进入挤压机筒体,在高温下被挤压熔融,挤压机的功能是将熔融的聚乙烯混炼、升压,经排料阀、齿轮泵及筛网进入模板切粒[1]。切粒机的作用是将从挤压机模板挤出的190 ℃左右的聚乙烯树脂长条在60~70 ℃的水下进行冷却,并用24把不停旋转的切刀将其切割成长度(2.5±0.5)mm、直径3.2~4.5 mm的圆柱体小颗粒[2],圆柱体小颗粒被循环水带至干燥器干燥后再送去包装。

UP850-N型切粒机由日本神户制钢厂制造,最大生产能力48 t/h,电机功率180 kW,转速150~450 r/min。该切粒机由模板、水室、切刀和刀架4部分组成,外观见图1。

图1 UP850-N型切粒机外观图

切粒机运行中切刀频繁发生故障,统计历次检修情况发现,自2017年下半年以来,切粒机总共更换切刀12次,其中切刀崩刃9次,甚至出现1次磨刀过程中连续4次切刀崩刃的情况。检查切粒机齿套联轴器对中数据,其同心度0.06 mm、外圆0.08 mm,符合同心度不大于0.1 mm、外圆不大于0.1 mm要求[3]。检查刀轴与模板垂直度,符合垂直度每100 mm不大于0.03 mm的要求[4],可以排除切粒机对中不良及刀盘与模板垂直度超标引起切刀崩刃的可能性。切刀崩刃故障严重制约了机组的平稳运行,成为亟待解决的难题。文中对切刀崩刃原因进行分析,并提出了对应的解决措施。

1 切刀崩刃原因分析

1.1 切刀进刀风压不变化

切粒机生产厂家技术要求中进刀风压控制标准为0.36~0.40 MPa[4],实际生产中进刀风压一直维持在0.36 MPa。但装置经常切换生产不同牌号的产品,生产低熔融指数牌号和高熔融指数牌号产品时,物料硬度会发生改变。一般地,熔体质量流动速率越低的聚乙烯塑料,熔融料硬度越大,对切刀刀刃的摩擦较大[5]。根据生产厂家提供的压力、转速、负荷的平衡图得知,进刀风压应随生产物料的硬度进行相应调整[6],而实际风压一直为0.36 MPa,一旦出现压力波动或者负荷变化,切刀与模板瞬间产生间隙,形成垫刀现象[7],造成切刀崩刃(图2)。

图2 垫刀造成切刀根部崩刃

1.2 未执行切刀安装标准

切刀的平面度指切刀盘上各切刀的高矮程度,是影响切刀使用寿命的重要因素,要求每把切刀都在同一平面上[8]。切刀安装标准中要求每次更换备刀前必须检查修理切刀刀盘表面的毛刺,清理刀盘内孔,对每把切刀,应检查头部、中部、根部3个点,刀盘平面度最大误差应不大于±0.02 mm。

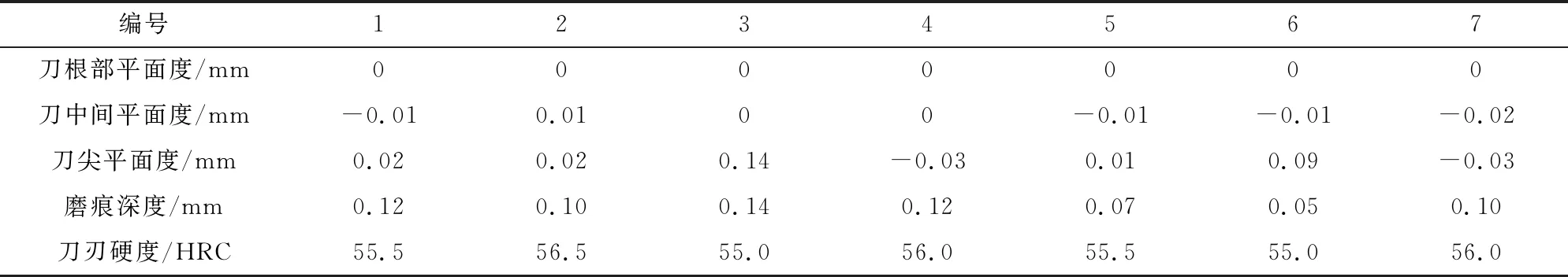

切粒机实际运行过程中出现过缠刀等现象,造成刀盘发生部分变形,而现场检修人员检查刀盘平面度时,只检查中间或距切刀根部2/3处的平面度,造成刀盘整体平面度超差。切刀组装后抽查部分切刀的刀盘平面度,具体数据见表1。由表1可以看出,8把切刀的平面度超出切刀安装标准要求的误差范围,最大达到0.15 mm。刀盘平面度超差造成切刀与模板贴合不好,在磨刀过程中出现垫刀现象,进而造成崩刃。

表1 部分切刀刀盘平面度抽查数据 mm

1.3 切刀材质不符合工艺要求

切刀与模板接触,切刀刀刃与模板切粒面之间形成一对剪切刃,切刀材料质量对其寿命影响较大[9]。该切粒机切刀由沈阳金峰刀具制造有限公司生产,刀体材质为3Gr13不锈钢,刀刃材质为镍基碳化钛。镍基碳化钛的硬度为55~57HRC、摩擦因数为0.245。对于较硬的物料,摩擦因数应不超过0.18,而镍基碳化钛摩擦因数过大造成切刀的磨损速度加快,出现切刀崩刃。

对几次崩刃的切刀进行抽查编号,检查其平面度磨痕深度及硬度,结果见表2。

表2 崩刃切刀平面度及硬度检查数据

分析表2数据可知,崩刃破坏了切刀整体内应力的平衡状态,使切刀发生变形,进而在根部发生断裂或产生裂纹。

1.4 磨刀时切刀的进刀风压不合适

磨刀时切刀进刀分压第一次为0.28 MPa,第二次为0.38 MPa,甚至可以达到0.42 MPa,不符合磨刀压力要求。结合磨刀过程中发生的切刀崩刃现象,现场查看磨痕发现切刀根部出现异常磨损。切刀与模板之间存在垫刀料,垫刀料与切刀磨损,致使磨痕粗糙[10]。从切刀的磨痕看出,磨刀压力稍大造成了切刀根部受力过大,致使局部摩擦过热,产生刀刃发蓝退火现象,造成切刀根部崩刃。

2 切刀崩刃处理方法

2.1 优化转速与进刀压力关系曲线

切刀对模板的压力会对切刀的使用寿命和粒料形状产生关键影响[11]。切粒机轴与液压缸相连,可以通过增大或减小液压来控制轴的进给量,从而控制切刀对模板的压力。在设备运行时,切刀受到5个不同的压力(图3),使得切刀紧贴在模板上,才能使切粒机正常运行。

图3 切粒机运行时切刀受力情况

切刀对模板的压力px=p1+p2-(p3+p4+p5)[12]。式中,p1为进刀油压力,p2为切刀在旋转时产生的前进力,p3为退刀风压力,p4为切粒水对切刀向后的阻力,p5为模板挤出的物料的反向推力,MPa。

若px过小,切粒刀磨损后不能进行有效补偿,切削料会产生带尾,碎末料增多严重时会发生挂料粘刀、崩刃事故。若px过大,会使切粒刀和模板间摩擦力增大,降低切粒刀寿命[13]。考虑开车时切刀进刀压力0.37~0.38 MPa,结合px与转速n的关系曲线,对生产不同熔融指数牌号产品时切刀对模板的压力进行标定,结果见表3。

表3 切刀对模板的压力与转速的关系

切刀进刀风压与切刀转速是否匹配将直接影响切刀的使用寿命[14],操作时一定要根据生产产品的不同类型、不同牌号及不同负荷等实际情况确定适宜的风压与切粒机转速,使切刀与模板面保持恒定压力,保证切粒机运行平稳,有效防止切刀崩刃。

2.2 严格执行切刀安装检修规程

检查和处理刀盘时必须保证刀盘面清洁、光滑、无毛刺,切刀与刀盘是通过内六角螺栓紧固相连的,螺栓分内外螺栓分布,上紧的顺序是先外后内,保持一致[15],防止切刀平面度超差。在不同部位对刀盘的平面度进行检查,误差不得超过0.03 mm。将切刀紧固于刀盘上,放置在平台上并安装好百分表,将每把切刀进行1~24的编号,检查每把切刀头部、中部、根部3个点的平面度,将刀盘旋转1圈记录数据,最大与最小数据之差要控制在0.03 mm以下。若超过此数值,需在切刀与刀盘接触面之间加减垫片进行调整。

此外,需严格执行检修作业全过程控制卡制度,通过检修作业动作卡来约束检修人员的检修行为,使所有的切刀更换工作均能掌控及追溯,从而保证每次检修的数据控制在标准之内。

2.3 更换切刀材质

切刀是唯一与模板接触的元件,其质量直接决定着其与模板之间的磨损状况[16]。根据切粒机工艺参数及产品牌号,经与生产厂家协商,将切刀刀体材质改为13-TiC,刀刃材质改为铁基碳化钛[17]。同时调整刀刃的烧结配方,以降低脆性、提高韧性,从而提高切刀的耐冲击性。将刀刃宽度由2 mm增大至2.3 mm,以增加切刀极限受力,降低开裂、崩刃发生频次。更换材质后刀刃硬度在60~62HRC,满足工艺要求。

2.4 严格执行磨刀操作规程

严格按以下步骤磨刀:①切粒机启动前检查切粒机轨道,清理异物。②合上锁紧切粒机,水室通水,启动电机,电机转速为300 r/min。③调整风压使切刀与模板贴紧,间隙为0。④磨刀约15 min,观察切粒机上的百分表是否有变化。若无变化,则每次提高分压0.02 MPa,重复操作,直至百分表读数为0.05~0.1 mm时,即为磨刀量。⑤排放热水,脱开水室。⑥确认沿整个切刀均有明显的磨痕。若有切刀未磨到,则需第2次磨刀。第2次磨刀的磨刀压力应比第1次磨刀停止时的压力大0.02 MPa,压力不能一次提升太多,否则会使根部受力过大,造成根部崩刃。

3 结语

对UP850-N型切粒机切刀崩刃原因进行了分析,从不同方面提出了切刀崩刃处理方法。按文中措施处理后至今再未出现过切刀崩刃的问题,为切粒机的安全、平稳、高质量运行提供了保障。