盾构刀盘再制造设计及数值模拟

高世琛 李帅远 李书敖 谢勇军 沈 翔

(1.盾构及掘进技术国家重点实验室,河南450001;2.中国中铁隧道股份有限公司,河南450001; 3.深圳大学土木与交通工程学院,广东440305)

盾构再制造是基于旧盾构设备资源循环利用的制造模式,采用新材料、新技术、新工艺对旧盾构机进行修复和改造,其功能、性能、环保、经济及安全特性不低于原型盾构[1]。截至2019年底,国内市场盾构机保有量已超过2500台套,然而我国盾构再制造产业尚处于规划发展阶段,盾构机生产厂家主要以制造销售新机、旧盾构机更换零件翻新为主,对盾构机再制造研究较少。盾构机再制造研究仍存在一些问题和挑战[2]。

盾构机刀盘是盾构机掘进工作的主要部件,在盾构机工作中占据主要成本,刀盘的地质适应能力决定着隧道施工的效率。刀盘再制造是盾构再制造的重点,结合刀盘施工地质条件对旧刀盘进行改造和修复,使其结构形式、开口率、刀具选用和布置尽量最佳。现以长沙地铁某施工路段盾构机经再制造应用于南宁地铁某施工路段为例,对长沙地铁某施工路段盾构机刀盘进行再制造设计,用数值模拟对再制造刀盘进行可靠性验证,验证再制造方案的可行性。再制造盾构机与全新盾构机相比具有制造周期段,经济性高的优势,能提高盾构机刀盘利用率[3]。

1 刀盘再制造设计

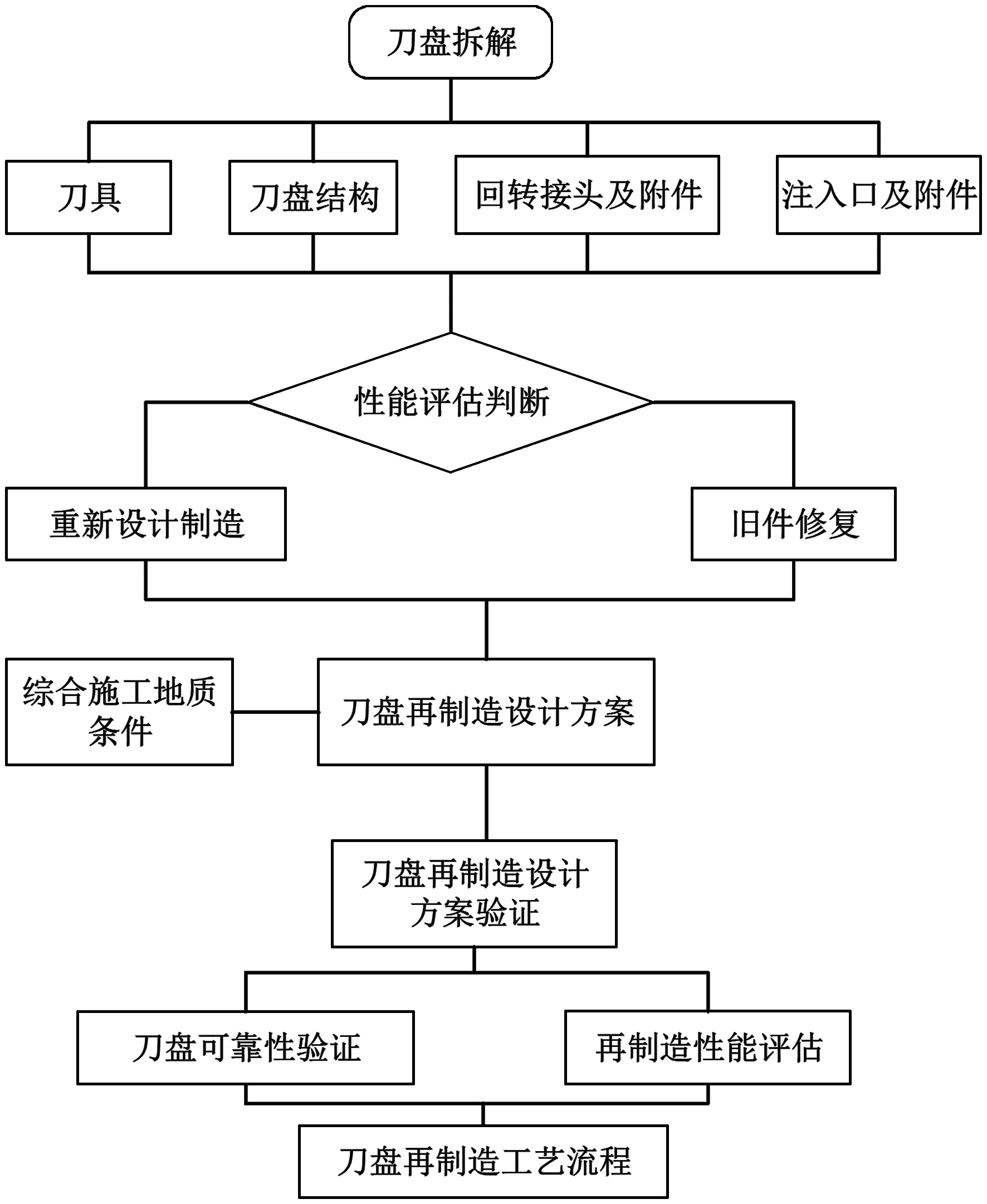

盾构机在施工过程中,由于地质环境复杂多变,刀盘易承受高冲击和重载荷,刀具和刀盘易出现磨损、变形和裂纹等损伤。刀盘再制造流程见图1。

图1 刀盘再制造流程Figure 1 Cutter remanufacturing flow

刀盘拆解后对刀盘各零件进行剩余寿命评估和失效机理分析,通过分析测量数据并结合再制造刀盘施工地质条件,通过焊接堆焊、表面处理、机械加工等技术手段实现刀盘再制造。

对于刀盘常见磨损失效,常采用耐磨药芯焊丝,利用CO2气体保护堆焊技术修复刀盘,修复后刀盘应力与变形均得以改善。

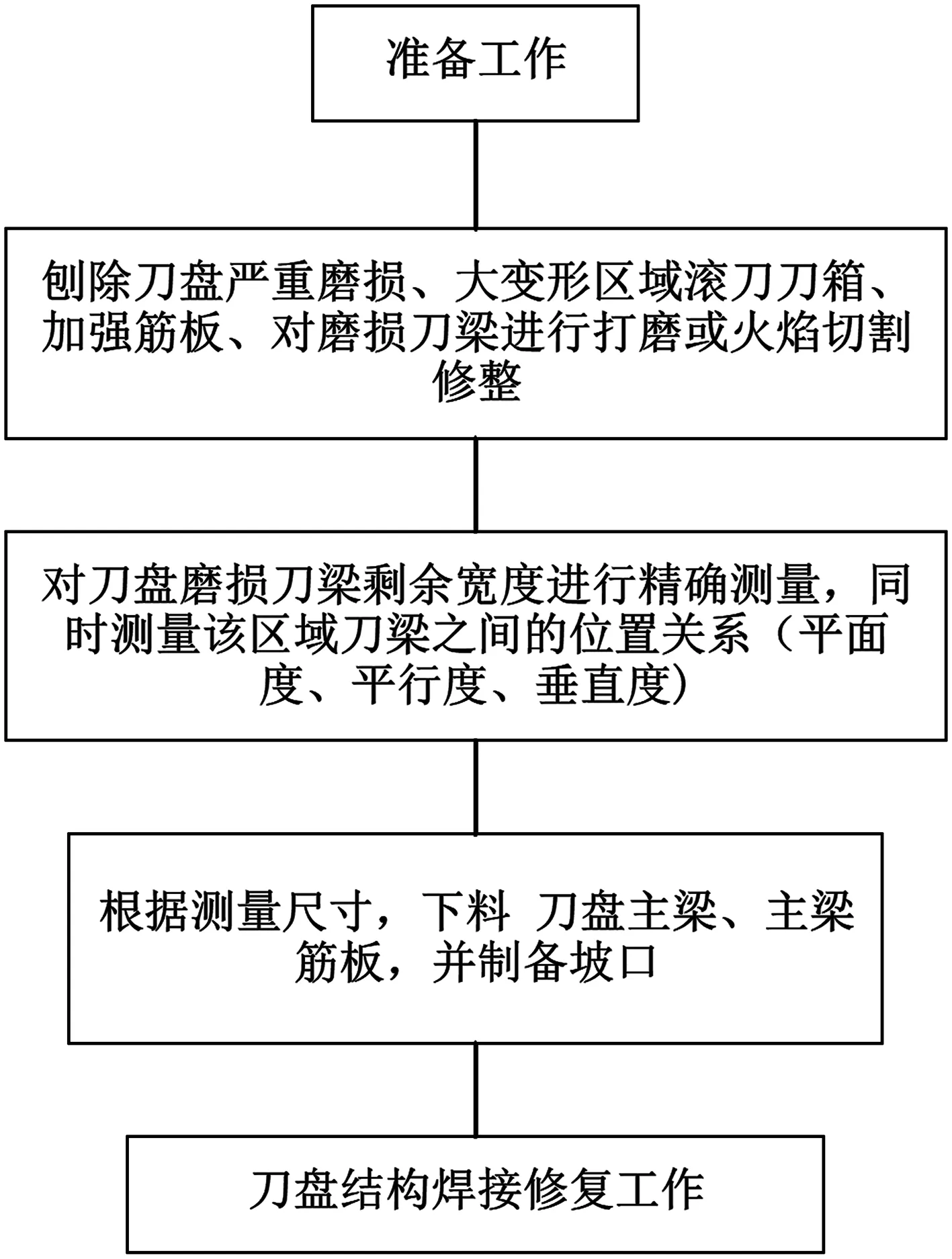

对于刀盘严重磨损和大变形损伤,常采用图2所示刀盘修复方案。需要对磨损或大变形区域进行尺寸测量、打磨或切割修整、焊接修复,焊接刀盘本体结构零件时,需考虑零件焊接顺序。

图2 刀盘修复方案Figure 2 Cutter repairing scheme

2 刀盘再制造设计

2.1 南宁地铁某施工路段地质条件

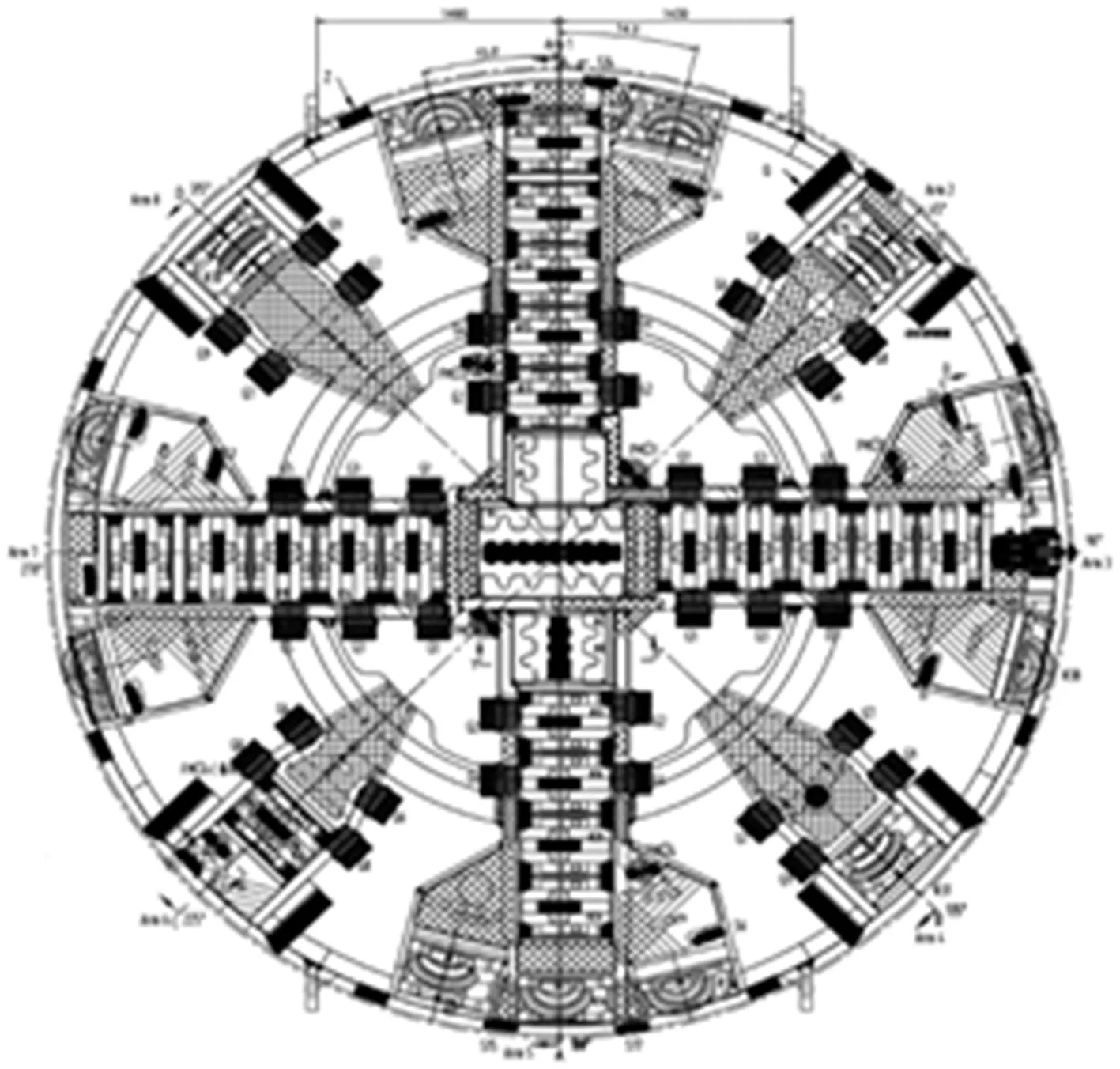

长沙地铁盾构机如图3所示。根据标段岩土勘察报告,施工隧道穿越地层主要为粉砂质泥岩、泥质粉砂岩、粉砂岩等,地下水类型主要为上层滞水、潜水、承压水,和长沙地铁施工某路段地质条件相比地质较软,含水量相对丰富。

图3 长沙地铁盾构机Figure 3 Shield machine used for Changsha subway engineering

2.2 再制造刀盘方案

结合南宁某地铁施工路段的地质特性,盾构刀盘采用四主梁结构形式,刀盘结构件整体尺寸和长沙施工路段盾构机刀盘尺寸相同,在长沙地铁某施工路段盾构机刀盘设计方案基础上进行设计,长沙地铁盾构设计方案和再制造盾构刀盘设计方案如图4和图5所示。

图4 长沙施工路段盾构机刀盘设计方案Figure 4 Design scheme of shield machine cutter for Changsha engineering

图5 再制造刀盘设计方案Figure 5 Remanufacturing cutter design scheme

根据南宁地铁某施工路段盾构机的适应性要求,考虑到盾构始发及接收过程中要承受较大载荷,选取玻璃纤维筋围护桩和加固素桩。为满足南宁地铁施工要求,对应用于南宁地铁的再制造盾构机刀盘方案如下:

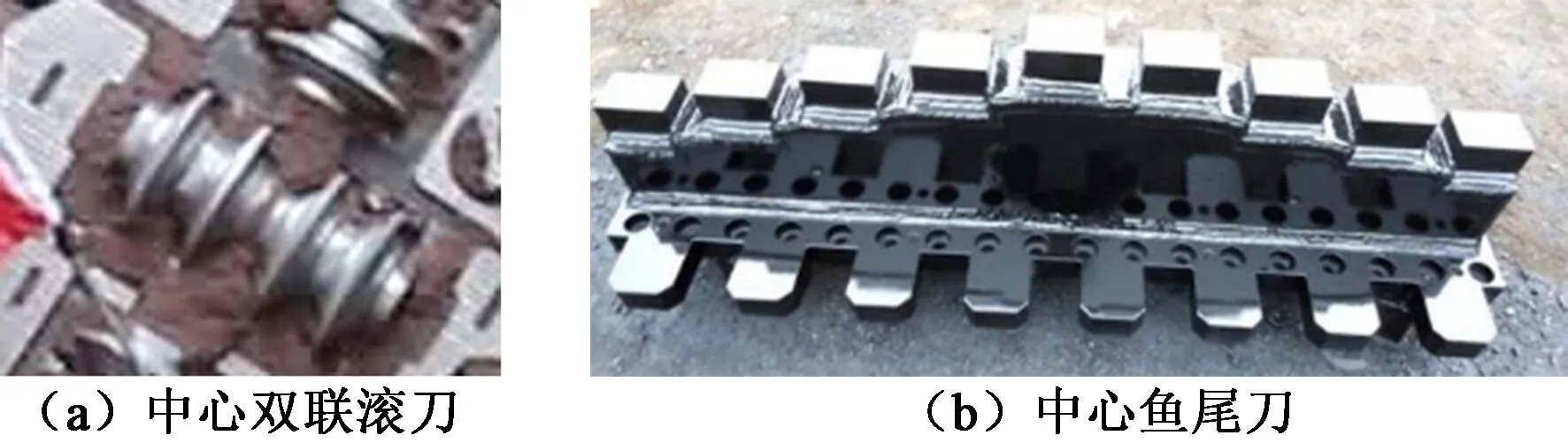

(1)中心刀:将中心双联滚刀更换为中心可更换式鱼尾刀,中心双联滚刀和中心鱼尾刀如图6所示。中心鱼尾刀适合在南宁地质中掘进,超前400 mm左右,保证鱼尾刀最先切削土体;鱼尾刀根部设计成锥形,使刀盘旋转时随鱼尾刀切削下来的土体,在切向、径向运动的基础上,又增加一项翻转运动,如此以来既可解决中心部分土体的切削问题和改善切削土体的流动性,又提高了整体掘进水平。

图6 中心刀Figure 6 Center tool

(2)焊接撕裂刀:再制造刀盘设计中,在长沙盾构刀盘基础上,将20把正滚刀所在位置同轨迹布置20把正面可更换撕裂刀。

(3)泡沫口位置:南宁再制造刀盘中设置六个泡沫口(其中1个备用),同时留出一个泡沫口,可以在有泡沫口堵塞的情况下使用,提高掘进效率。根据盾构掘进的需要可自由切换注入膨润土或泡沫,每路为单管单泵配置。该盾构改良系统对切削下来的渣土具有较强的改良能力,能有效防止刀盘结泥饼。

(4)耐磨板:为增强刀盘的强度和耐磨性,本次再制造刀盘对磨损较严重的长沙刀盘表面耐磨板、刀盘外圈耐磨条(3道)及耐磨钉进行全部更换,并将其中刀盘锥面耐磨板由450HBW名义硬度材料升级为整环合金耐磨复合钢板。

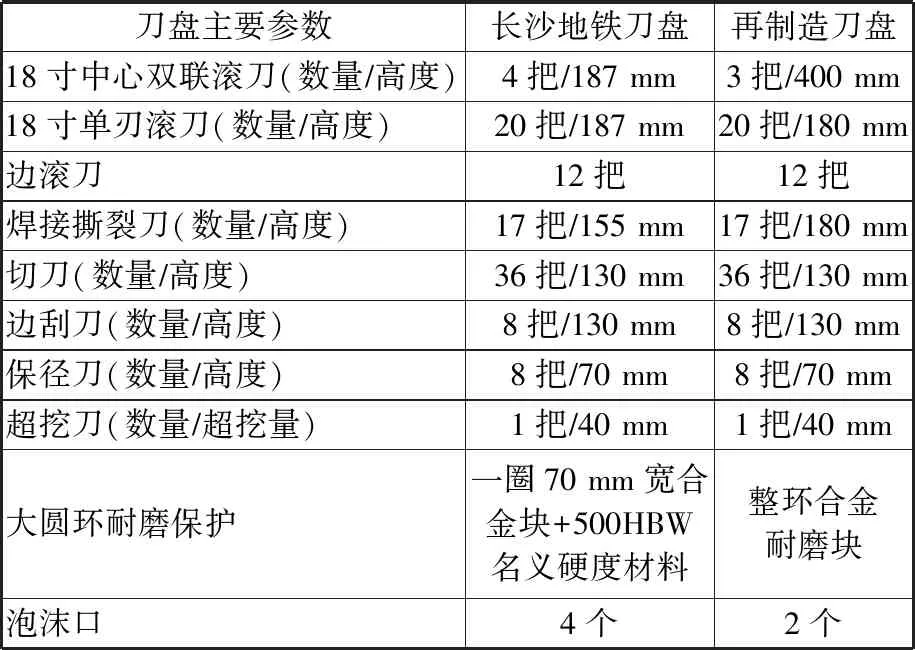

再制造刀盘组装过程的重点工艺是关键尺寸检测和重要部件性能试验。刀盘关键尺寸包括刀刃轨迹分布半径、刀具刃高、刀盘结构直径、刀盘开挖直径(理论/实际)、耐磨层厚度等。原刀盘和再制造刀盘主要参数见表1。

表1 刀盘主要参数Table 1 Main parameters of cutter

3 刀盘掘进参数设计

根据国外盾构设计经验,刀盘扭矩可按刀盘扭矩经验公式估算。

T=KaD3

式中,Ka为刀盘扭矩系数,Ka=14~23;D为刀盘直径。刀盘驱动扭矩应有一定的富余量,扭矩储备系数一般为1.5~2。在南宁某施工路段盾构配置8组液压马达驱动,采用开式液压回路,额定扭矩为6000 kN·m。

盾构机在正面掘进过程中,刀盘主要承受正面推进阻力和刀具推力作用,刀具推力可以参考南宁施工路段中刀具受力情况进行预估[4]。根据刀盘参数及标段岩土勘察报告中的相关参数,刀盘正面推进阻力F为:

F=πD2(1-α0)KHcγ/4

式中,K为侧向土压力系数;D为刀盘直径;γ为土体的重度,单位为kN/m3;Hc为地面到盾构掘进轴线的距离,单位为m。设计刀盘掘进参数见表2。

表2 刀盘掘进参数Table 2 Tunnelling parameters of cutter

4 刀盘数值模拟

4.1 再制造刀盘模型建立

由于盾构机刀盘结构复杂且造价昂贵,同时制作新刀盘工期较长。为检验刀盘再制造方案的可靠性,结合再制造刀盘设计方案,在SolidWorks软件中建立再制造方案中的刀盘三维实体模型,为简化计算对仿真结果影响不大的结构进行简化处理。结合有限元软件验证再制造刀盘结构可靠性。刀盘材料为Q345B,具体材料参数见表3[5]。

表3 刀盘材料参数Table 3 Material parameters of cutter

4.2 刀盘工况

结合对复合式刀盘承载工况研究,刀盘相关分析主要以粉砂岩地质条件下施工中三种典型工况为主。

(1)正常工况:隧道施工在掘进过程困难路段,以正常推力和扭矩施工,刀盘主要承受正面推力、扭矩和覆土压力。

(2)静启动脱困工况:在隧道施工过程中,可能会遇到一些堵转,刀盘后退会遇到困难,此时盾构机就需要通过加大扭矩来脱困。通过重新启动盾构机,使盾构机刀盘扭矩加大到最大扭矩。这种工况为扭矩最大的工况,受力面为刀盘前面板和侧圆周。

(3)最大推力工况:在隧道即将被掘穿时,为保持出洞口结构稳定性避免坍塌,通常会操作盾构机使刀盘停止旋转,用推进系统使盾构机前进,从而使刀盘把残余岩体推倒。刀盘承受覆土压力及正面推力[6-7]。

4.3 刀盘结构可靠性仿真分析

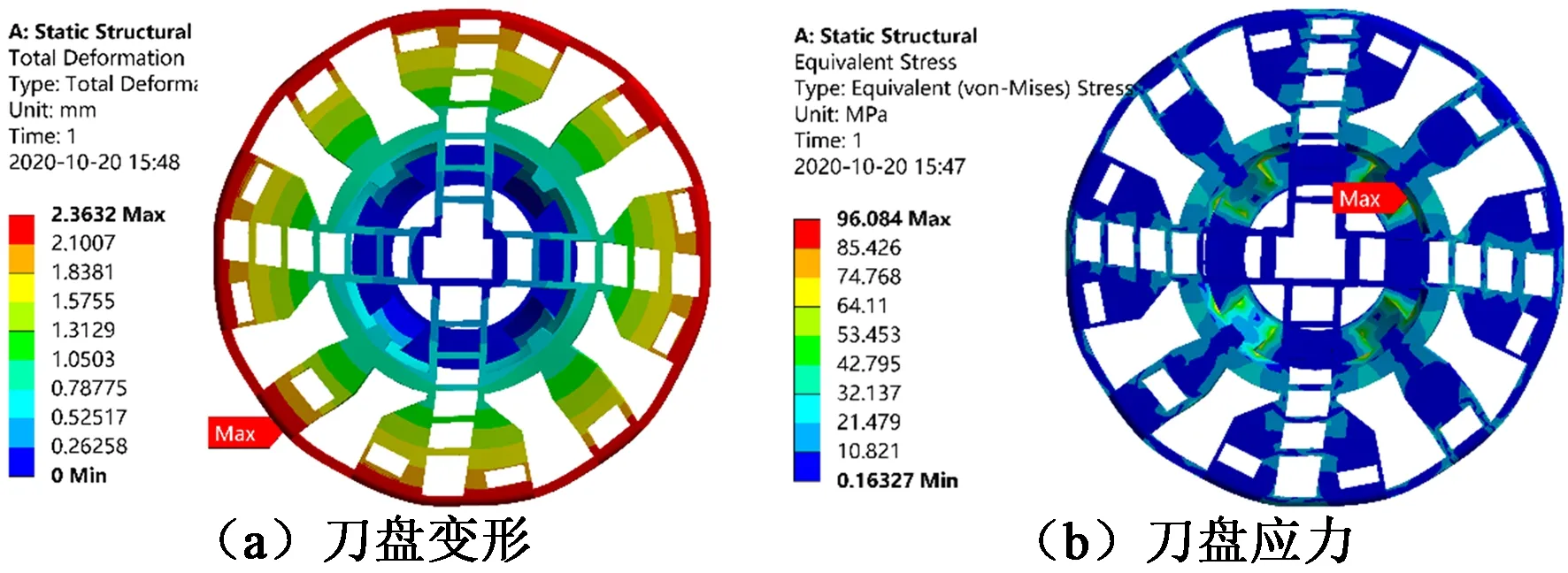

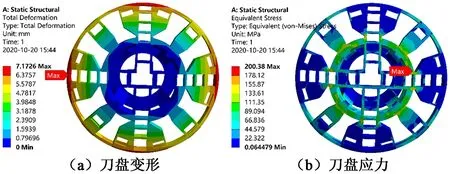

在正常工况、静启动脱困工况、出洞推挤工况下对再制造刀盘进行仿真分析,根据仿真结果提取刀盘不同工况下总变形云图和等效应力云图,并对刀盘最大变形位置和应力集中最大处进行标记,刀盘的总变形云图和等效应力云图见图7。

对再制造刀盘数值模拟结果分析如下:

(1)正常工况下,再制造刀盘变形由刀盘外圆周向内逐渐变小,如图7(a)所示,刀盘边缘圆周处变形最大,最大变形为7.2125 mm;如图7(b)所示,再制造刀盘的最大等效应力分布在刀盘的内周连接板与面板连接的拐角处,最大等效应力为209.21 MPa,低于刀盘屈服强度,满足刀盘施工设计要求。

图7 正常工况下刀盘变形及应力Figure 7 Deformation and stress of cutter in normal working condition

(2)静启动脱困工况下,再制造刀盘的变形由刀盘边缘向刀盘内周连接板逐渐变小,如图8(a)所示,最大变形出现在刀盘圆周,最大变形为2.3632 mm;静启动脱困工况下,刀盘主要承受扭矩作用,如图8(b)所示,再制造刀盘最大等效应力分布在刀盘牛腿与刀盘背面连接处,最大等效应力为96.084 MPa。

图8 静启动脱困工况下刀盘变形及应力Figure 8 Deformation and stress of cutter in static start condition

图9 最大推力工况下刀盘变形和应力Figure 9 Deformation and stress of cutter under maximun thrust condition

(3)最大推力工况下,再制造刀盘的变形由刀盘边缘向刀盘内周连接板逐渐变小,如图9(a)所示,最大变形出现在刀盘圆周,最大变形为7.1726 mm;最大推力工况下刀盘主要承受推力反作用力,如图9(b)所示,再制造刀盘的最大等效应力分布在刀盘的内周连接板与面板连接的拐角处,最大等效应力为200.38 MPa,低于刀盘屈服强度,满足刀盘施工设计要求。

5 结论

通过对盾构机的刀盘进行再制造设计,提出一种刀盘再制造方案设计流程。在多工况下对再制造盾构机刀盘进行数值模拟,分析刀盘可靠性,主要结论如下:

(1)提出一种刀盘再制造方案设计流程,介绍了再制造刀盘设计方案,为同类盾构机刀盘再制造提供借鉴;

(2)盾构机刀盘在再制造过程中,可适当增加耐磨块和磨损检装置,减少损坏,增长刀盘使用寿命;

(3)选择施工困难地质条件,进行多工况数值模拟验证盾构机刀盘可靠性,发现再制造刀盘的变形由刀盘边缘向刀盘内周连接板逐渐变小,最大等效应力分布在刀盘的内周连接板与面板连接的拐角处。