工艺条件对艾丁褐煤催化液化反应性研究

梁 江 朋

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤基节能环保炭材料北京市重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;4.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

煤直接液化[1]是固态煤在高压和一定温度下直接与氢气反应,使煤炭直接转化成液体油品的工艺技术。煤直接加氢技术[2]始于弗里德里希·贝尔吉乌斯在1913年对煤炭高温高压加氢试验研究,之后西方国家又相继成功开发了HTI[3]、NEDOL[4]、IGOR[5]和BCL等先进的煤炭直接液化工艺。2008年百万吨级神华煤直接液化示范工程的开车成功标志着我国成为掌握煤直接液化关键技术的国家。传统煤直接加氢液化工艺是在高温高压等苛刻条件下进行,因此,煤直接加氢液化技术研究重点是尽可能降低煤直接加氢液化反应条件的苛刻程度,达到降低成本和提高产品品质及收率的目的。

1 试 验

1.1 煤样

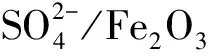

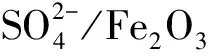

试验使用新疆艾丁褐煤,煤质分析见表1。

表1 煤样工业分析和元素分析

1.2 催化剂

1.3 试验装置及方法

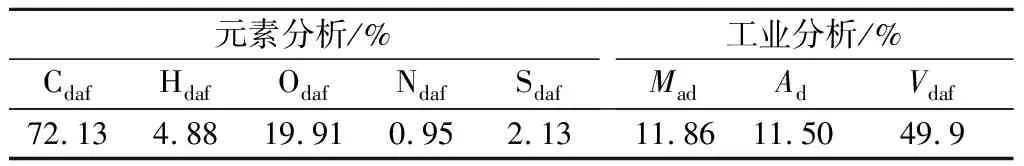

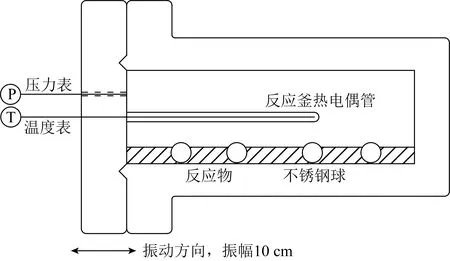

试验装置如图1所示。

图1 500 mL卧式高压釜

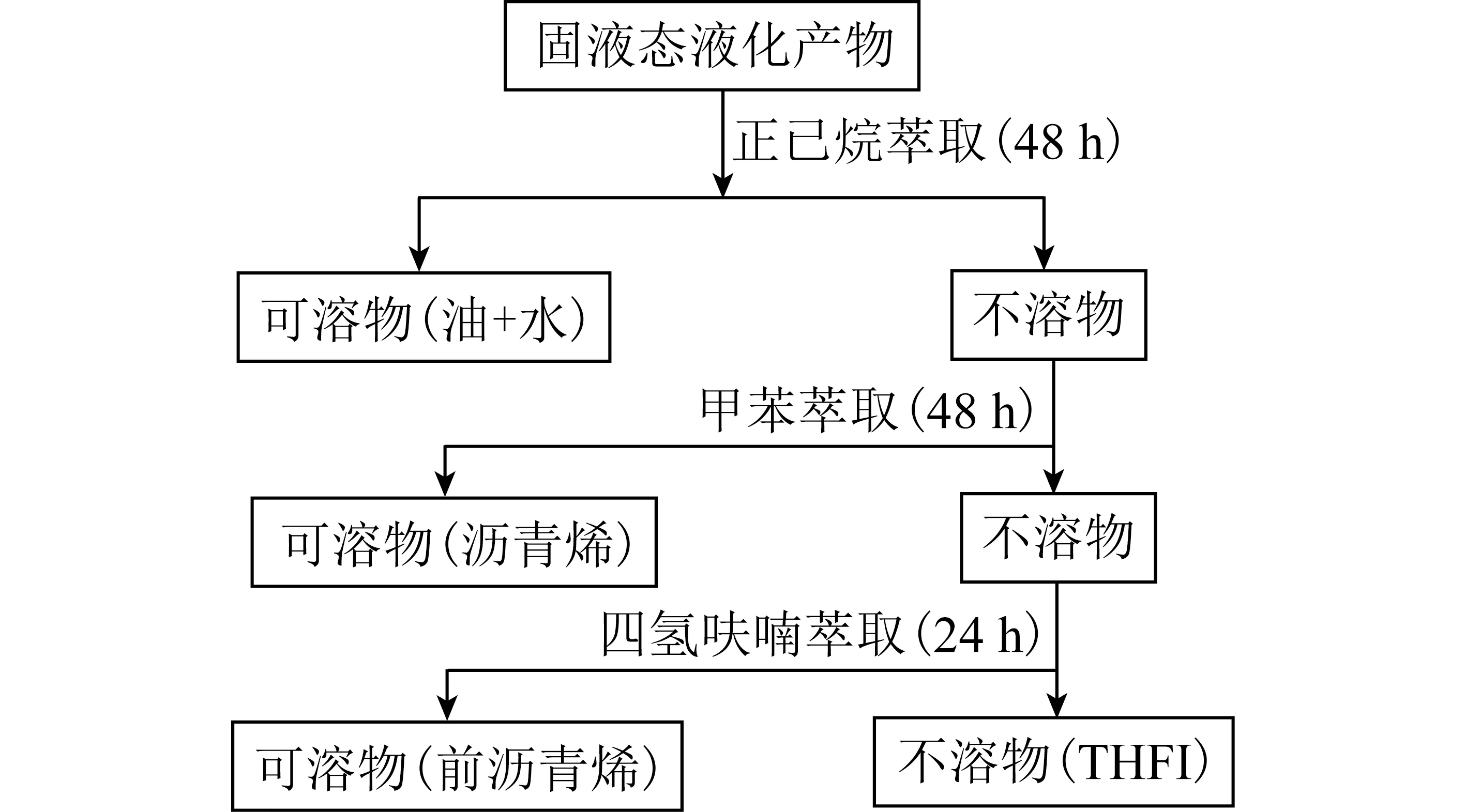

1.4 液固产物分析方法

利用索氏抽提器将固液产物分离为油、沥青烯、前沥青烯和四氢呋喃不溶物(THFI)。抽提过程为:① 通过正己烷萃取48 h后,将滤纸筒放入真空烘箱中105~110 ℃时恒重3 h,取出放置干燥器中冷却至室温后(约30 min)称重,定义正己烷可溶物为油+水;② 通过甲苯萃取48 h后,将滤纸筒放入真空烘箱中105~110 ℃恒重3 h,取出放置干燥器中冷却至室温后(约30 min)称重,定义甲苯可溶物为沥青烯;③ 通过四氢呋喃萃取24 h,将滤纸筒放入干燥箱中105~110 ℃恒重2 h,取出放置干燥器中冷却至室温后(约30 min)称重,定义四氢呋喃可溶物为前沥青烯,并定义四氢呋喃不溶物为THFI。最后通过旋转蒸发仪回收萃取溶剂。煤液化产物分离流程如图2所示。

图2 煤液化产物分离

1.5 数据测定

(1)

式中,η(H2)为液化反应过程的氢耗量,%;M(H2)为煤液化反应前高压釜中充入氢气质量,g;M′(H2)为煤液化反应后釜内未反应氢气质量,g;Mdaf,coal为煤直接液化反应中加入的干燥无灰基煤的质量,g。

(2)

(3)

式中,V1为煤直接液化反应结束后在常温条件下气体的实际体积,L;V2为煤液化反应后反应釜内气体的体积,L;Pa为当地大气压,MPa;P1为煤液化反应前反应釜内氢气的绝对压力,MPa;P2为煤直接液化反应结束后反应釜内气体在常温条件下的绝对压力,MPa;R(H2)为气体产物中氢气的体积分数,%;T1为反应前釜内温度,℃;T2为煤直接液化反应结束后反应釜釜内气体在常温下的温度,℃。

(4)

式中,ηgas为气体产率,%;Ri为煤直接液化反应结束后第i种气体在常温条件下占气体总体积分数,%;μi为第i种气体组分的分子量,i≠H2。

(5)

(6)

(7)

ηoil=ηconv+η(H2)-ηgas-ηasph-ηpreasph,

(8)

式中,ηasph为沥青烯产率,%;ηpreasph为前沥青烯产率,%;ηoil为油产率,%;ηconv为干燥无灰基煤的转化率,%;M1为采用正己烷溶剂抽提干燥后滤纸筒的质量,g;M2为采用甲苯溶剂抽提干燥后滤纸筒的质量,g;M3为采用四氢呋喃溶剂抽提干燥后滤纸筒的质量,g;Mash为煤中灰分质量,g;THFI为四氢呋喃不溶物的质量,g。

2 结果与讨论

2.1 热解特性

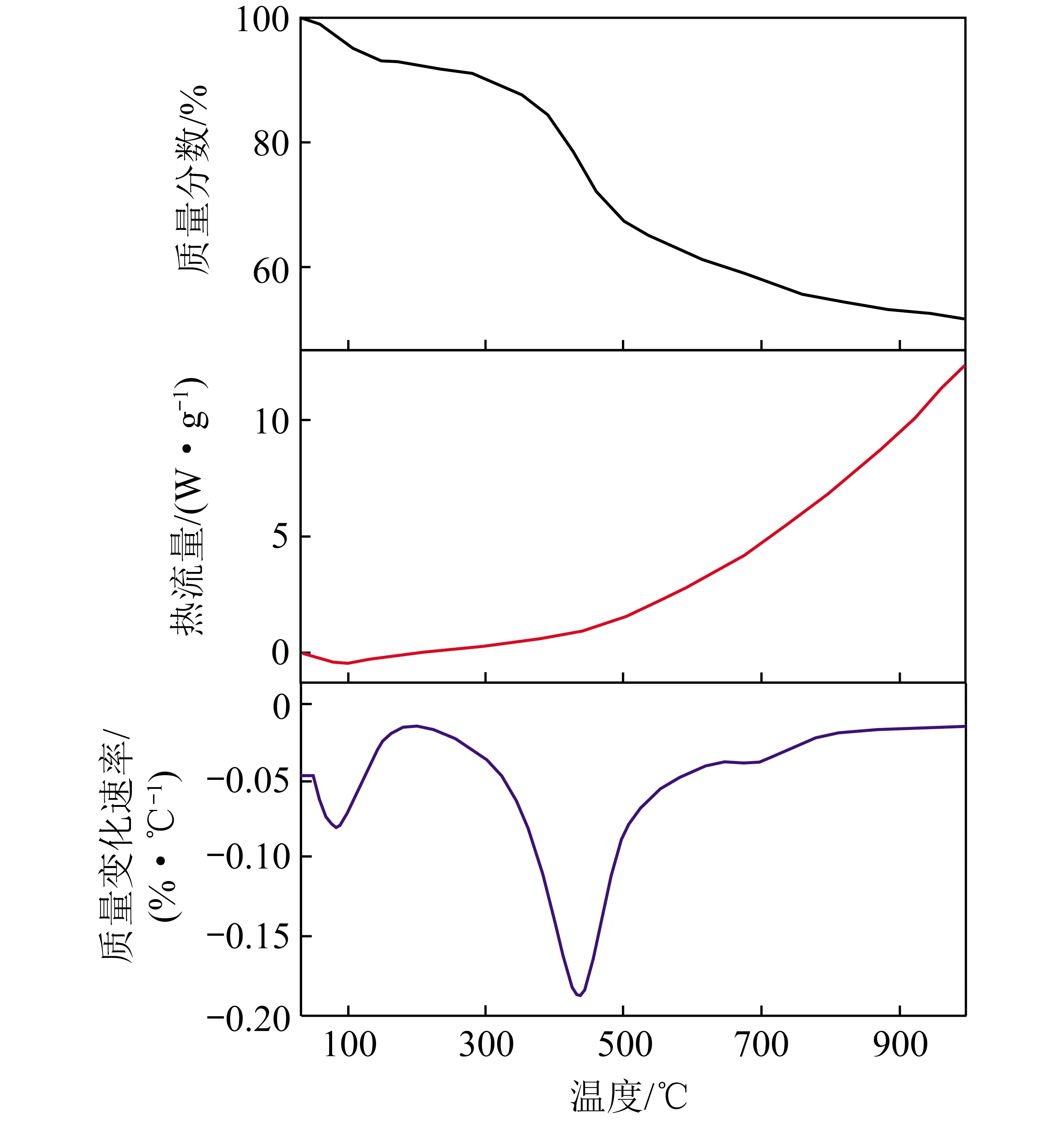

样品的热重分析(TG/DTG/DTA)在Rigaku Thermoflex System 上进行,测试气氛为氮气,氮气流速为60 mL/min,升温速率为10 ℃/min,升温范围为室温至1 000 ℃,样品用量为20 mg。艾丁褐煤热解(TG/DTG/DTA)曲线如图3所示。

图3 艾丁褐煤TG和DTG曲线

由图3可知,原煤热解在90 ℃左右出现失重峰,这主要是煤中水引起的。260 ℃时失重开始明显,失重区间主要在300~600 ℃,且在430~440 ℃质量变化速率最大。

由艾丁褐煤的热重分析表明,艾丁褐煤具有较低的热解温度和较大的失重量,主要原因在于艾丁褐煤是煤化程度低的煤种,含有较高的小分子有机物和挥发组分,使其在较低温度下即可发生热解。

2.2 反应温度的影响

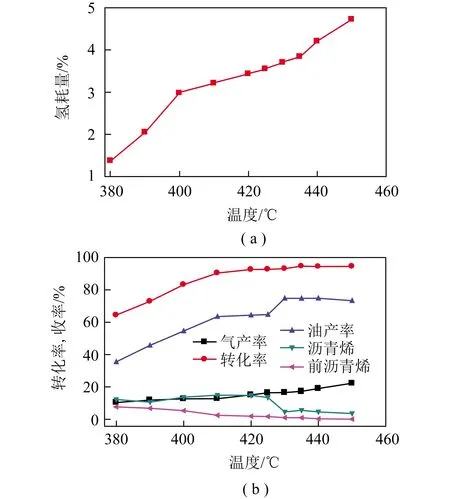

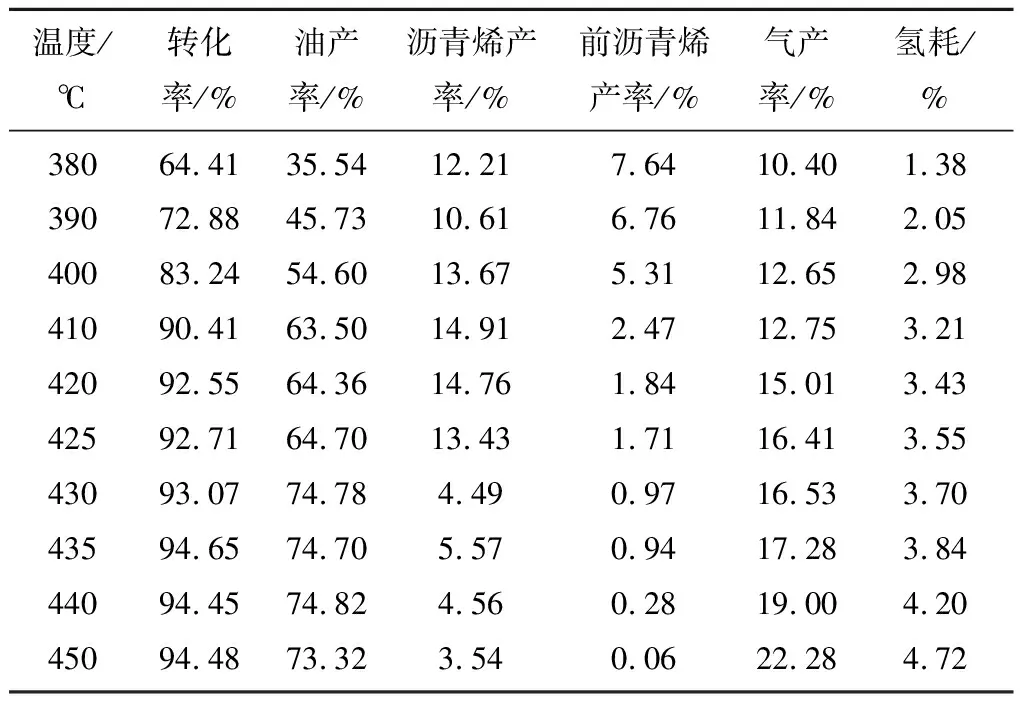

反应温度对煤直接液化影响明显,主要体现在对煤的热解和自由基生成有促进作用。由于艾丁褐煤在430~440 ℃失重速率最大,因此选取反应温度380~450 ℃,研究温度对艾丁褐煤液化产物分布的影响,所用溶剂为四氢萘,结果如图4所示。不同反应温度条件下高压釜试验结果见表2。其他反应条件为:停留时间60 min,氢初压8.5 MPa,溶煤比为55∶45,催化剂添加量为1%(Fe/daf煤),S∶Fe(质量比,下同)=2∶1。

图4 反应温度对艾丁褐煤液化性能的影响

表2 不同反应温度条件下高压釜试验结果

由图4(a)和表2可知,随反应温度升高,氢耗量增加明显,由1.38%增至4.72%,说明随反应温度升高,液化反应更剧烈,所需氢气量大幅提升。由图4(b)和表2可知,随反应温度升高,艾丁褐煤转化率随之增加,反应温度380~410 ℃时对转化率的影响较为显著,之后变化趋势减弱,380 ℃时转化率最低,为64.41%,435 ℃时转化率达到94.65%,而440 ℃ 和450 ℃转化率则略降为94.45%和94.48%,原因可能是在440 ℃和450 ℃条件下存在一定的逆向转化过程;随反应温度升高,油产率增加,反应温度为380~410 ℃时油产率变化明显,410~425 ℃油产率增加趋于平缓,在430 ℃时油产率较425 ℃时变化显著,提高了10.08%,430 ℃后油产率增加趋势随反应温度的提高变缓,450 ℃时反而较440 ℃时油产率降低1.5%,原因在于反应温度过高使生成的油向分子更小的物质转化;随反应温度升高,气产率随之增加;380~410 ℃时沥青烯收率随温度升高逐渐增加,410 ℃达到最大值14.91%,随反应温度进一步提高,沥青烯收率呈降低趋势,中间产物特征表现明显,430 ℃时沥青烯收率降低显著,较425 ℃降低8.94%,说明反应温度430 ℃时沥青烯可较大程度转化为油气等小分子;随着反应温度升高,前沥青烯降低,同样呈现出中间产物的特征。

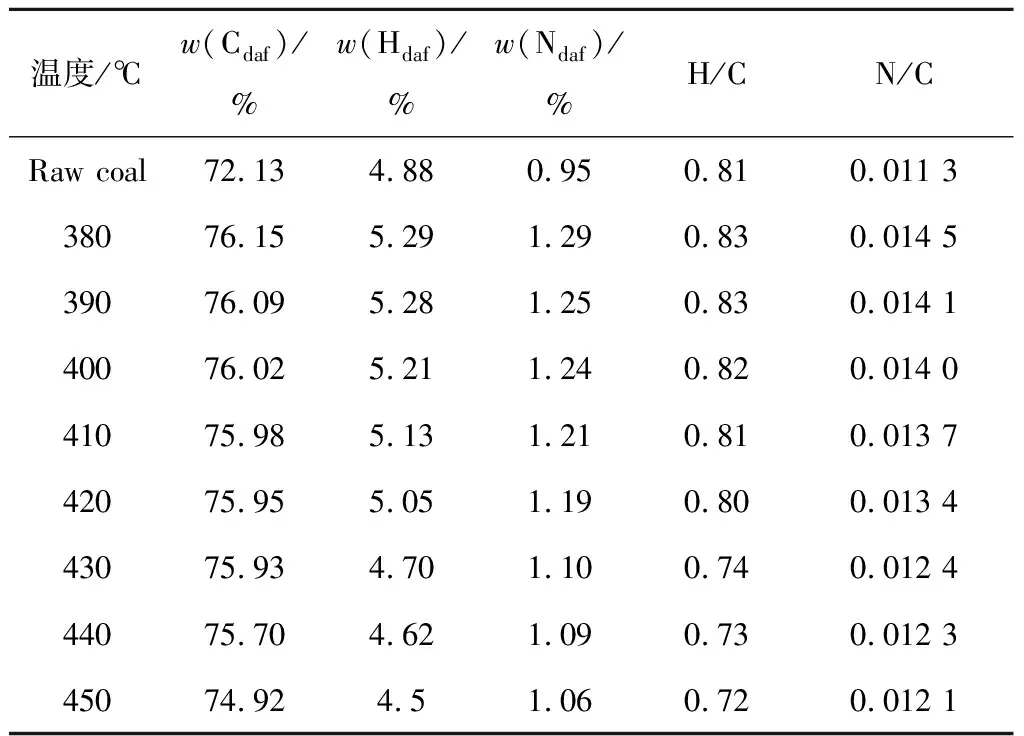

不同反应温度条件下残煤的元素分析见表3。可知,残煤中的Cdaf、Hdaf和H/C原子比随反应温度升高呈降低趋势,说明氢含量越高越易液化,随反应温度提高,氢含量较低的惰性结构难以液化,成为残煤中的主要组分。煤结构中有一定的烷基侧链,残煤中的烷基侧链含量相对较低,由原煤和残煤中H/C原子比也可知,随反应温度升高,煤中烷基侧链结构和部分芳香结构进一步加氢裂解,使残煤中芳香结构的缩合程度提高,降低了残煤的液化活性。残煤中Cdaf、Ndaf和N/C原子比随反应温度的升高呈降低趋势,反应温度达到430 ℃时,残煤中的N/C原子比变化显著,表明煤中含氮结构加氢性能显著,即脱氮能力明显提高,这与文献[15]变化趋势一致。

表3 不同反应温度条件下残煤的元素分析

提高反应温度对煤结构的加氢裂解有很好的促进作用,使其更好地转化为油气等小分子;提高反应温度对沥青烯和前沥青烯的生成有促进作用,但温度进一步提高,则会促进沥青烯和前沥青烯裂解,使其向油气等小分子转化。综合考虑,反应温度选取430 ℃较为适宜。

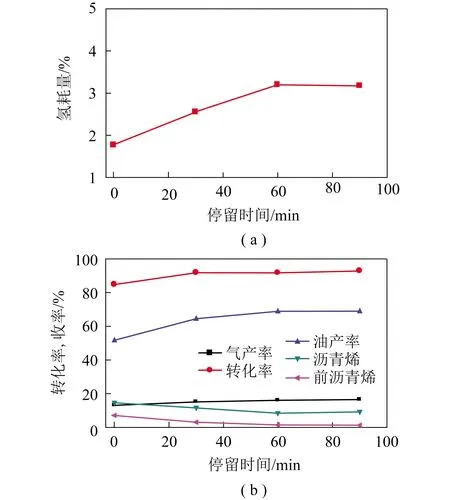

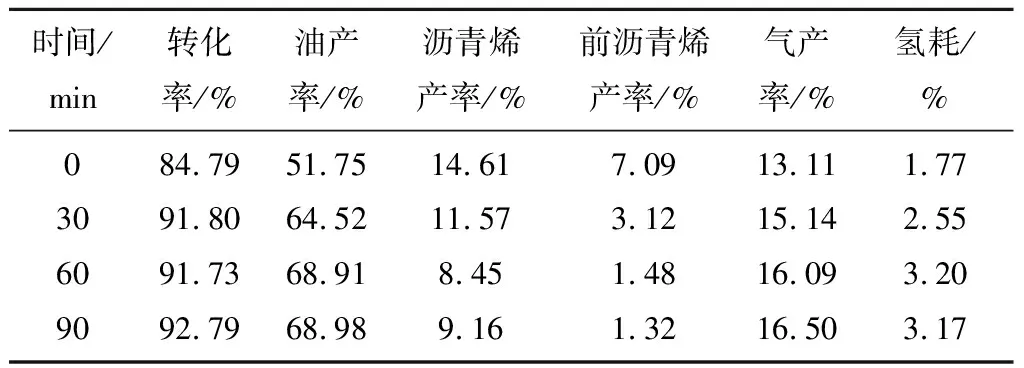

2.3 反应时间的影响

选取反应时间为0~90 min,对艾丁褐煤液化产物分布的影响进行考察,所用溶剂为四氢萘,结果如图5所示。不同反应时间条件下高压釜试验结果见表4。其他反应条件为:反应温度430 ℃,氢初压5.5 MPa,溶煤比为55∶45,催化剂添加量为1%(Fe/daf煤),S∶Fe=2∶1。

图5 停留时间对艾丁褐煤液化性能的影响

表4 不同反应时间条件下高压釜试验结果

由图5(a)和表4可知,氢耗量随反应时间的延长而增加,0~60 min时变化明显,之后变化不大。由图5(b)和表4可知,油产率、转化率和气产率随反应时间的延长呈现出不同程度增加,而前沥青烯和沥青烯则呈降低趋势;转化率在0~30 min时变化明显,30 min较0 min转化率提高了7.01%,30 min后,转化率随反应时间延长增幅不大;油产率在0~60 min时变化显著,60 min较0 min油产率提高了17.16%,60~90 min时增加变缓;沥青烯和前沥青烯随反应时间延长不断进行加氢反应生成油气小分子。综合考虑,反应时间选取为60 min较为适宜。

2.4 氢气初压的影响

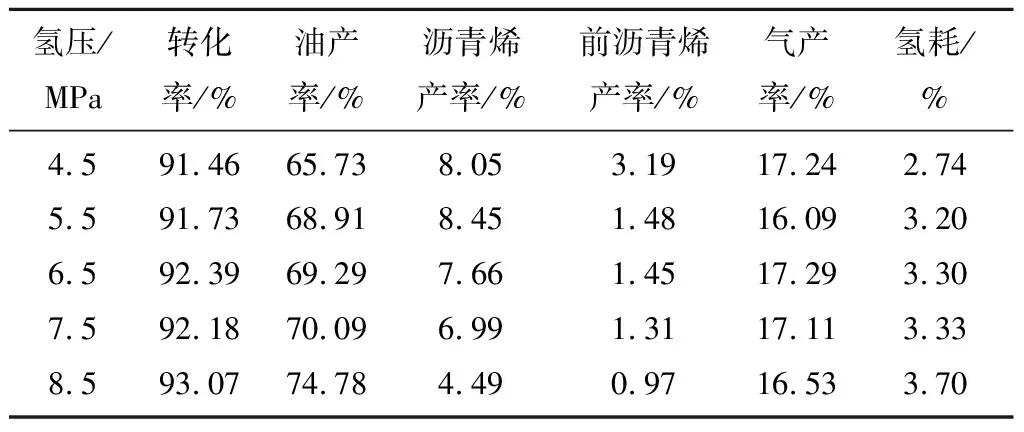

前人在煤液化研究中氢初压一般选取5~12 MPa,终压为10~25 MPa[17-18]。因此本文选取氢初压为4~9 MPa时,研究艾丁褐煤液化产物分布的影响,所用溶剂为四氢萘,结果如图6所示。不同氢气初压条件下高压釜试验结果见表5。其他反应条件为:反应温度430 ℃,停留时间60 min,溶煤比55∶45,催化剂添加量1%(Fe/daf煤),S∶Fe=2∶1。

图6 氢气初压对艾丁褐煤液化性能的影响

表5 不同氢初压条件下高压釜试验结果

由图6(a)和表5可知,随着氢气压力的提高,氢耗量呈上升趋势,促进了反应中的加氢裂解。由图6(b)和表5可知,随氢气压力提高,转化率变化不明显;随着氢气压力提高,油产率呈增长趋势,5.5 MPa 时油产率明显增长,较4.5 MPa提高3.18%,油产率在5.5~7.5 MPa变化幅度不大,直至氢初压达到8.5 MPa时,又明显增加;沥青烯产率随氢初压的增加呈现出先增加后降低的趋势;前沥青烯产率随氢初压的增加呈现降低趋势。

因此,氢气初压对煤直接液化性能影响相对较小,对转化率影响很小,主要体现在对沥青烯和前沥青烯加氢裂化的影响相对较大,促进了沥青烯和前沥青烯向油气等小分子转化。综合考虑,氢气初压选取8.5 MPa较为适宜。

3 结 论

1)艾丁褐煤加氢液化反应适宜的反应条件为:反应温度430 ℃,反应时间60 min,氢气初压8.5 MPa,催化剂添加量1%(Fe/daf煤),溶煤比55∶45。

2)提高反应温度、氢气初压和停留时间有利于增加油产率和转化率,其中氢气初压对转化率的影响相对较小;沥青烯产率随反应温度和氢气初压的提高呈现出先增加后降低的趋势,沥青烯随停留时间的延长呈降低趋势;前沥青烯产率随反应温度、氢气初压的和停留时间的延长呈现出降低趋势。

3)沥青烯和前沥青烯均呈现出中间产物的特征,提高反应温度、氢气初压和停留时间有利于其向油气小分子转化。