PLC 和网络技术在矿山风机站集控系统中的应用

张东永,孙 越,黄 艳

1金川集团股份有限公司二矿区 甘肃金昌 737100

2金川集团股份有限公司铜业公司 甘肃金昌 737100

二矿区是大型下向胶结充填法机械化开采矿山,出矿量已突破 430 万 t,矿井通风系统采用多级机站进风、地表主扇集中回风的多机站压抽混合式通风。二矿区通风系统呈对角式结构,系统有 7 个进风区和 2 个回风区。通风区域涉及 5 条竖井,4 个中段,3 个副中段,3 个分段和 1 条主斜坡道。

目前二矿区通风系统设备包括 8 台 DK40 系列对旋风机,3 套 K45 系列的空气幕。由于各风机站建设安装时间跨度大,装备系统技术水平层次不齐,自动化和信息化程度整体较低。系统主要技术参数没有集中显示,只能依靠各风机站岗位人员定时现场巡检获得,劳动生产率低;设备检测手段不完善,系统风压、风速、电动机电流、电枢温度和电动机振动等系统重要技术参数缺失;没有建立系统运行数据库和故障诊断系统,维修不便;没有安装变频器实现集控,无法在 10 min 内实现系统反风。为了消除系统存在的上述问题,提高系统的自动化和信息化水平,适应大型坑采矿山数字化建设的潮流,笔者采用计算机技术、PLC 技术、变频技术和网络技术,对通风系统进行了升级改造,取得了显著效果。

1 通风系统

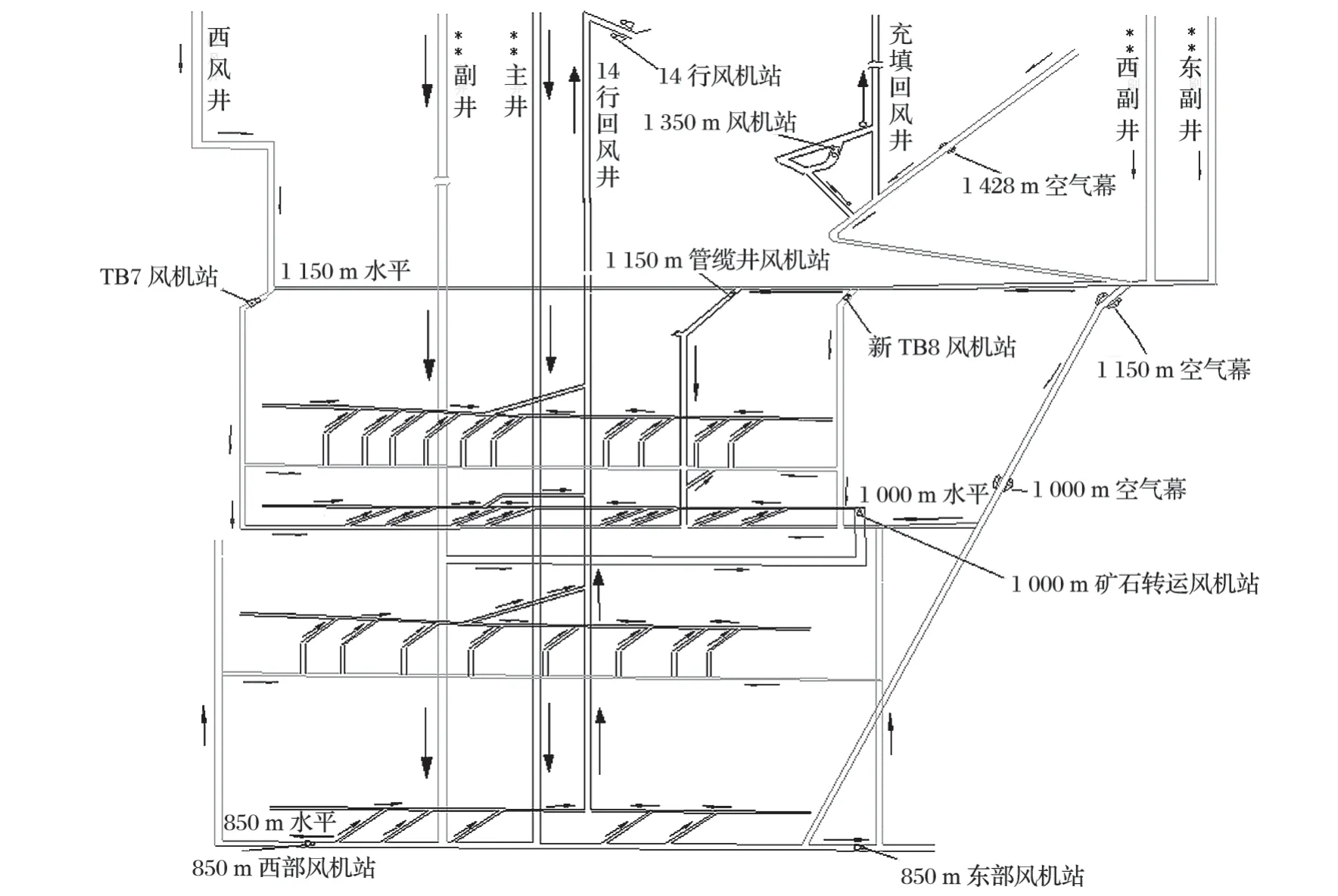

二矿区通风系统共有 11 台主要通风机组,其中8 台为 DK40 系列对旋通风机,3 台为 K45 系列的空气幕。一级风机站 5 个,布置在井下各主要通风平巷内,主要作用为分配风量和增加通风动能;二级风机站 3 个,起引导风流和克服回风侧通风阻力的作用;井下 3 组空气幕,用于局部风流和风量调节,提高通风效果。风机安装位置如图 1 所示,各风机参数如表1 所列。

由于是多中段下向胶结充填进路式回采金属矿山,生产环节多,系统庞大,通风系统服役年限长,各风机站安装建设时间跨度大,装备系统技术水平层次不齐,自动化程度低,目前系统主要存在以下问题。

(1)除 850 m 东、西风机站外,其余风机站控制系统均采用传统的继电器和接触器控制方式。这种控制方式落后,设备检测手段不完善、故障检测不及时,可靠性差,维护量大,对各风机和主要表征参数无法实现远程集中控制和监视;系统故障时不能及时发现,维修人员必须到现场进行故障判断,耗时长,生产影响大。

表1 风机站风机参数Tab.1 Parameters of ventilators in each ventilator station

(2)由于系统没有实现集控,所有设备均在现场操作,劳动生产率低,风机站分散,距离较远,协调工作不便,且岗位人员严重不足。风机站只能实现定期巡检,不能实时掌握各风机站运行状况,系统可靠性差。

(3)1 000 m 以上 TB7 风机站、新 TB8 风机站、1 150 m 管缆井风机站、1 350 m 风机站和 1 000 m 矿石转运道风机站 5 处风机,由于投入使用年限较长,驱动为非节能型电动机,且电动机温度、振动等检测装置缺失,没有安装制动系统。

图1 风机安装位置示意Fig.1 Sketch of ventilator installation position

(4)根据《金属非金属矿山安全规程》(GB l6423—2006)中规定:主扇应有使矿井风流在 10 min 内反向的措施。当利用轴流式风机反转反风时,其反风量应达到正常运转时风量的 60% 以上。目前,除 850 m东、西风机站具备反风功能,其他 6 个风机站都无法在规定的时间内实现反风。

2 集控系统改造

考虑到多机站压抽混合式通风系统的复杂性,改造集控系统采用了 PC+PLC 控制架构[1-3],各风机站 PLC 和上位机属于控制系统核心设备,集控系统由监控上位机、各风机站 SIMATIC S7-1200 PLC、变频器、现场传感器、数据通信网络等组成。考虑到恶劣的井下环境,系统设置了地表和井下远程集控、现场 PLC 柜触摸屏控制和现场手动控制 3 级控制模式。通常情况下,井下操作人员在井下 1 150 m 变电站集控站进行集中控制,地表集控中心辅助监视,各风机站现场无人值守;当井下集控站控制出现问题,不能远程操作各风机时,通过授权由地表集控室操作控制各风机站设备;系统检修或故障时,操作人员在各风机站现场通过安装在 PLC 控制柜上的 TP1200 COMFORT 触摸屏启动和控制风机。当 PLC 控制柜和变频器出现故障无法及时排除时,系统还设计了PLC 和变频器旁路系统,通过现场手动控制箱和直接启动柜启动风机,使风机在短时间内应急运行,满足生产的需要。上位机 WINCC 系统通过网络将各风机站 PLC 采集的数据进行分析计算并存储,对风机运行关键参数在线监控,实现 11 台风机的远程集中控制。各风机站 PLC 根据上位机指令自动控制系统配套 Siemens 变频器,风速变送器将风速检测信号送给 PLC 并与系统给定信号比较,再通过 PLC 内部程序运算后控制变频器驱动风机电动机按照一定的转速运转。但系统受到扰动和环境发生变化时,风速变送器检测数据发生变化,检测值被反馈到 PLC 与风速设定信号比较,经 PLC 程序运算后向变频器输出转速控制信号,驱动风机按照系统所需的转速运行,实现对风机闭环调速,其闭环自动调速控制原理如图 2所示。现场传感器对各风机站风压、风速、振动、电动机轴承温度、绕组温度等参数进行采集,将这些信号传输至 S7-1200 控制器。变频器接收 PLC 和上位机发出的风机转速给定信号、转向信号、故障复位信号、急停信号等,自动调节控制风机的安全启、停和调速运行。集控网络采用拓扑结构,网络数据通过各风机站现场交换机、环网汇聚交换机和光纤汇聚到矿区千兆光纤环网,地表集控室通过矿区千兆环网交换数据。通风系统集中控制改造方案如图 3 所示。

图2 风机闭环调速控制原理Fig.2 Control principle of closed-loop ventilator speed regulation

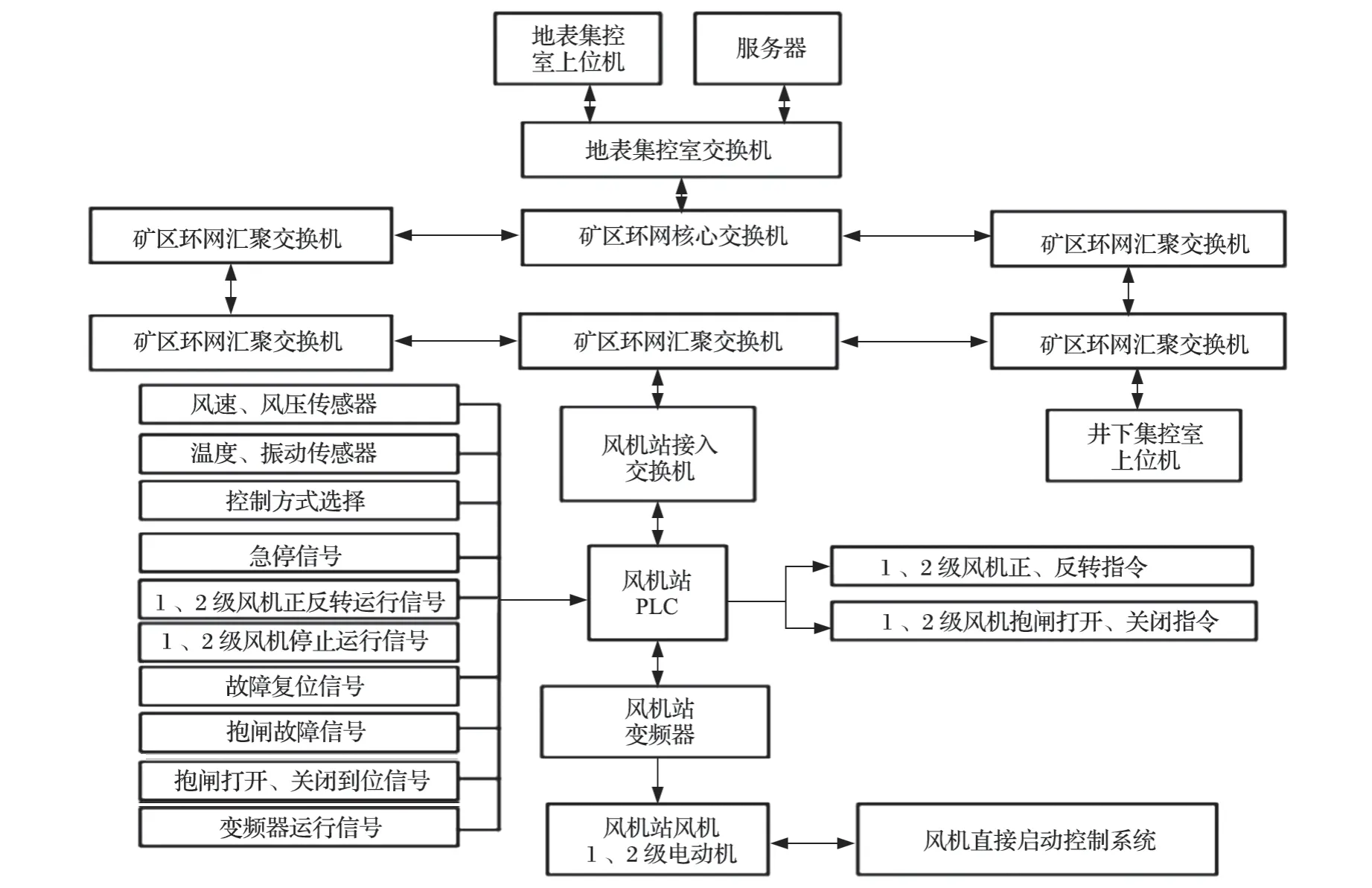

图3 通风系统集中控制改造方案Fig.3 Reconstruction scheme of ventilation system centralized control

3 集控系统控制单元

3.1 集控网络架构

集控网络由 DELL I7-8700 操作员站和工程师站、接入和汇聚交换机、SIMATIC S7-1200 控制器、变频器、现场传感器、数据通信网络等组成。网络选用了拓扑结构,为了提高信道利用率,通信实时性和网络可靠性,数据主干网采用了千兆工业以太环网[1],网络汇聚和接入交换机分别采用了华为 S5700-28P-LI-AC 和东土 Opal10-Ports-PS1-PS2 交换机;各风机站 PLC 通过接入交换机与矿区环网和上位机实现数据交换。PLC 通过 PN 通信协议与安装在各风机站 PLC 柜上的触摸屏通信,通过 DP 协议与变频器通信[4]。矿区通风集控系统网络架构如图 4 所示。

3.2 PLC 控制系统

PLC 选用 SIMATIC S7-1200 控制器作为控制核心,主要由电源、CPU、数字量和模拟量 I/O 口、电阻输入和通信模块等组成[3]。数字单元主要检测风机控制方式、风机正反转、启停、急停、故障复位、变频器状态和抱闸运行情况,并进行信息采集和控制;模拟量处理模块主要对温度、压力和振动等参数进行转换;通信单元通过工业网口和 DP 通信负责与触摸屏、上位机和变频器进行通信[4]。风机站现场传感器实时采集现场风速、风压、温度、振动等信号,并将其转换为标准信号传送给 PLC。

3.3 集控系统

集控系统操作简单,可实现各风机站无人值守模式下的设备集中控制,系统具有如下功能[1]。

(1)在远程控制模式下,上位机可实现所有风机的启停、调速和正反转操作,并显示各类参数、参数曲线、故障报警及归档。

(2)通过各风机站 PLC 控制站触摸屏,可单独对风机进行启停、调速和正反转操作。

(3)风机发生故障时,可在集控室或现场停用故障风机,而不影响其他站点风机的正常运行。

(4)实时检测各风机站风量和风速。

(5)实时监测每台风机的电气参数。

(6)实时监测风机驱动电动机的轴承温度、电枢温度和振动。

(7)实时监测风机电动机转速。

(8)实时模拟通风机通风系统状态图。

(9)查看风量、风压、温度、振动和电流等参数的实时运行曲线及历史记录。

(10)在监控系统中,可进行系统功能组态、监视报警、控制参数在线修改和调整,同下位机进行传输、通信,采集各设备与仪表的运行状态、各工艺参数,并进行汇总、处理、报警和故障分析。

(11)具有用户权限管理功能,根据权限分别授予操作权限和系统参数修改及程序修订权限。

3.4 集控系统软件设计

3.4.1 PLC 软件设计

图4 矿区通风集中控制系统网络架构Fig.4 Ethernet architecture of ventilation centralized control system in mining area

软件编程选用了与 S7-1200 编程器相配套的Siemens 博途 V14[3]。各风机站的启停控制有远程操作、现场触摸屏操作和现场控制箱操作 3 种方式。远程集中控制由工控机向 PLC 发出启动指令,由 PLC根据逻辑控制程序实现风机的自动保护和启动;现场集中控制由操作人员在各风机站 PLC 控制柜 TP1200 COMFORT 触摸屏发出启动指令,PLC 根据逻辑控制程序实现风机的自动保护和启动;选择现场手动操作时,PLC 的各项控制、保护和检测功能均被旁路,由操作人员通过风机控制箱启停风机。单台风机运程控制流程如图 5 所示。

3.4.2 上位机组态软件设计

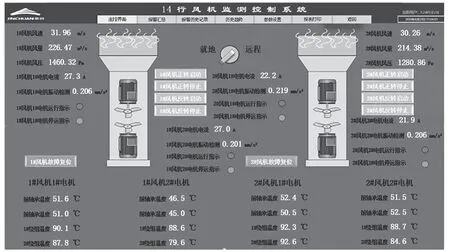

集控系统组态软件选用 Siemens 公司的 SIMATIC WinCC V7.4[3]。该软件的主要子系统有图形系统、报警信息系统、变量存档、报表系统、数据处理和通信系统[5]等组成。通过上位机组态、过程逻辑组态、数据备份/分析、网络通信组态、系统调试/诊断功能、管理层分析/决策功能,集控系统实现了远程监控上位机,实时对各风机站进行数据采集、分析处理、实时控制、统计存储、故障报警、查询打印和远程传输等任务,并可在集控室主机及大屏幕上显示各风机站风机状态动、静态图形、数据、曲线、通风系统示意图、模拟量配置图等[6]。通过用户权限管理功能,使用密码设置权限等级,在线调整通风系统各风机站通风系统控制参数和控制功能,极大地方便了系统维护和分级管理。14 行风机站控制系统主控画面如图 6 所示。

图5 单台风机远程控制流程Fig.5 Process flow of remote control for single ventilator

图6 14 行风机站监控系统主控界面Fig.6 Main control interface of monitoring system for 14-lined ventilation station

4 结语

基于 PLC 控制技术、计算机技术和光纤以太环网的风机集控系统,实现了全矿区 11 台主要通风机站的远程集中控制和统一管理,在保证控制系统可靠性的前提下,延伸了管理触角,降低了运行维护成本,减少了现场岗位操作人员,提高了维护人员对系统突发事件的应急能力。通过技术改造,降低了能源消耗,实现了风机的快速正、反转切换控制,满足了《金属非金属矿山安全规程》对通风系统反风的要求,集控系统的自动化、信息化水平显著提升,也为开展“自动化、智能化”矿山建设进行了有益的尝试和探索。