多宝山铜矿选矿工艺及装备综合评述

赖桂华

1黑龙江多宝山铜业股份有限公司 黑龙江黑河 161416

2紫金矿业集团股份有限公司 福建上杭 364200

黑龙江多宝山铜业股份有限公司是紫金矿业全资控股企业,公司开发建设的多宝山铜 (钼)矿位于黑龙江省嫩江市北部,大兴安岭隆起带与松辽沉降带的衔接部位,是国内探明可供开采的大型铜矿之一,也是黑龙江省重点建设项目,主要矿石类型为硫化矿,属大型低品位斑岩型铜钼矿。多宝山铜矿铜资源储量大,可回收的伴生有益组分多,先后经过两期技改扩建,目前已形成了 8 万 t/d 的选矿生产规模,跻身为国内第二大铜矿山[1-3]。

多宝山铜矿的选矿系统涵盖了多种选矿工艺,工艺流程灵活,对矿石适应性强,工艺参数及指标稳定,另外设计的碎磨系统矿石“互通互调”流程,极大地增强了整体选矿流程的稳定性和运行效率;选矿设备也以国内外先进的大型化、高效率装备为主,并引入了自动化控制技术,稳步提高了矿石性质、选矿工艺和选矿装备的适配度,有效发挥了选矿规模效应,为实现有用矿物资源的高效综合回收利用提供了有利保障。笔者系统地介绍多宝山铜矿选矿工艺及装备,为我国大型矿山资源的开发建设及选矿利用提供技术指导和借鉴。

1 矿石性质特征

1.1 矿石矿物组成情况

矿石中可回收的主要金属元素为 Cu,可伴生回收的元素为 Au、Ag、Mo,其中含铜 0.40% 左右,含钼 0.012%,含金 0.11 g/t,含银 1.6 g/t;主要含铜矿物为黄铜矿,其次为斑铜矿,少量辉铜矿,微量自然铜,含钼矿物主要为辉钼矿。其他金属硫化矿物主要有黄铁矿,少量磁黄铁矿、方铅矿、高铁闪锌矿等,金属氧化矿物主要有红锌矿、赤铁矿,少量磁铁矿、褐铁矿、金红石等。非金属矿物主要有石英、绢云母化长石、黑云母、钠长石、歪长石,其次为斜长石、角闪石、辉石、碳酸盐矿物方解石和含铁白云石,另有少量绿泥石、绿磷石、高岭石、磷灰石等。

1.2 主要金属矿物嵌布特征

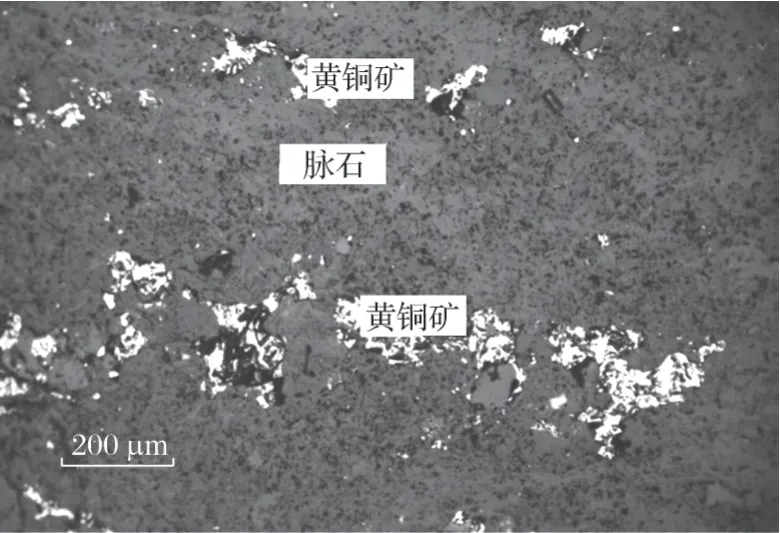

该矿中黄铜矿多呈微细粒、粗粒他形粒状集合体团块状或脉状嵌布于脉石中,或呈微细粒浸染状嵌布于脉石中,少部分呈微细粒-细粒乳浊状、细脉状嵌布于黄铁矿中,黄铜矿多与斑铜矿、黄铁矿、赤铁矿、磁铁矿交代共生,黄铜矿主要嵌布特征如图 1 所示。黄铜矿嵌布粒度分布较广,从 0.1~20 μm 的微细粒浸染状和乳浊状到达 2 mm 的团块状黄铜矿集合体均有分布。矿石中微细粒浸染状黄铜矿在磨矿过程中难以完全解离,这部分铜矿物回收难度相对较大,或以连生体矿物形式进入铜精矿中影响精矿质量。

图1 黄铜矿呈微细粒-细粒浸染状嵌布于脉石中Fig.1 Chalcopyrite disseminated in gangue in form of micro-fine and fine particles

1.3 影响金属回收的主要矿物学因素

矿石中主要含铜矿物为黄铜矿,其次为斑铜矿,少量辉铜矿另有微量自然铜。由于斑铜矿易氧化,可浮性差,难以充分回收,为影响铜回收率的因素之一。从矿物粒度分布情况分析,黄铜矿、斑铜矿、辉铜矿粒度均以微细粒-细粒为主,粒度整体偏细,也是影响铜矿物回收的重要因素。

钼大多数以辉钼矿形式存在,主要含钼矿物为辉钼矿,辉钼矿粒度分布较广,其中微细粒矿物含量占比较高。辉钼矿在 -74 μm 含量占 73% 的磨矿细度下解离度不高,单体含量仅占 65% 左右,且连生体中多为 1/5 连生体和 < 1/5 连生体。辉钼矿主要与硅酸盐矿物黑云母、石英连生,少量与铁白云石等脉石矿物连生,极少量与斑铜矿、黄铁矿连生。辉钼矿部分粒度偏细,与黑云母、石英、铁白云石等脉石矿物连生部分难以充分回收利用,是影响钼回收的主要原因。

矿石中长石绢云母化、黑云母、绿泥石等易浮泥化的脉石矿物与黄铜矿、辉钼矿的可浮性类似,疏水性好,是影响精矿产品品质的重要因素。

2 选矿工艺评述

多宝山铜矿选矿工艺主体分为碎磨工艺、浮选工艺和脱水工艺,各种工艺融合了铜钼矿选矿领域先进的工艺流程,很好地实现了与矿石性质的高度匹配,为铜及伴生钼、金、银资源的综合回收奠定了基础。

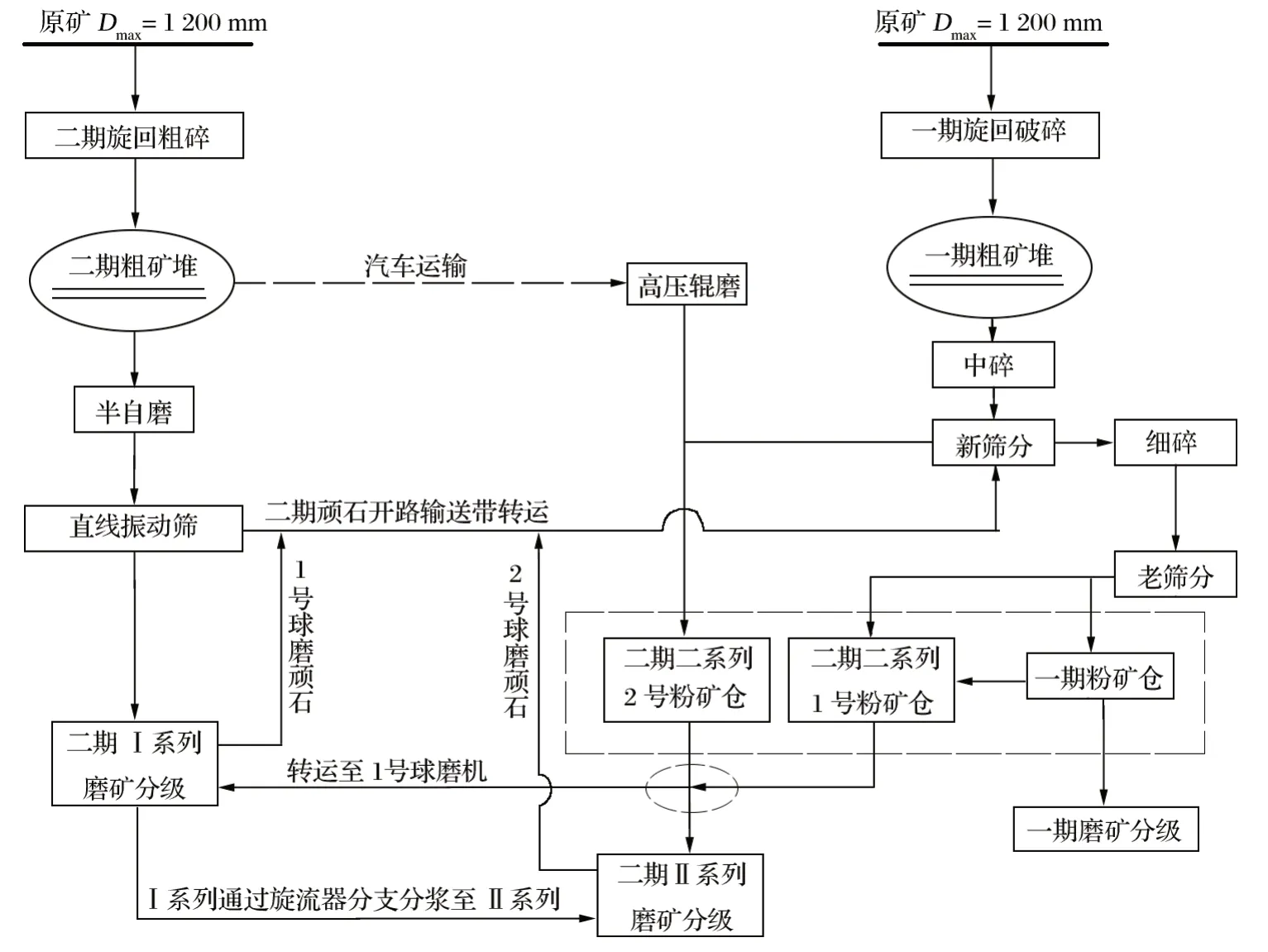

2.1 碎磨工艺

碎磨工艺包括了“粗碎+半自磨+球磨+顽石开路破碎”(SABC)流程,“三段一闭路碎矿+球磨”(3CB)流程,以及“高压辊磨+球磨”3 种碎磨流程,并通过输送带转运至输送系统,将 3 种碎磨流程融合形成了矿石的互通互调流程,如图 2 所示。由图2 可知,矿石的碎磨输送系统汇集了 3 种碎磨工艺各自的优势特点,充分发挥了流程的互联互补功能,提高了碎磨工艺的稳定性和协调性,保障了各系列磨机供料的平衡。目前系统实现了“半自磨+球磨”系统3.0 万 t/d,“三段一闭路碎矿+球磨”系统 5.0 万 t/d,“高压辊磨+球磨”系统 0.5 万 t/d 的碎磨处理能力,同时使球磨机闭路分级旋流器溢流产品细度 -74 μm 含量占 67% 以上,为浮选作业提供了合格的入浮粒度。

2.2 浮选工艺

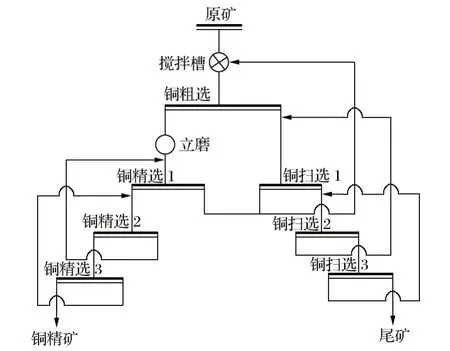

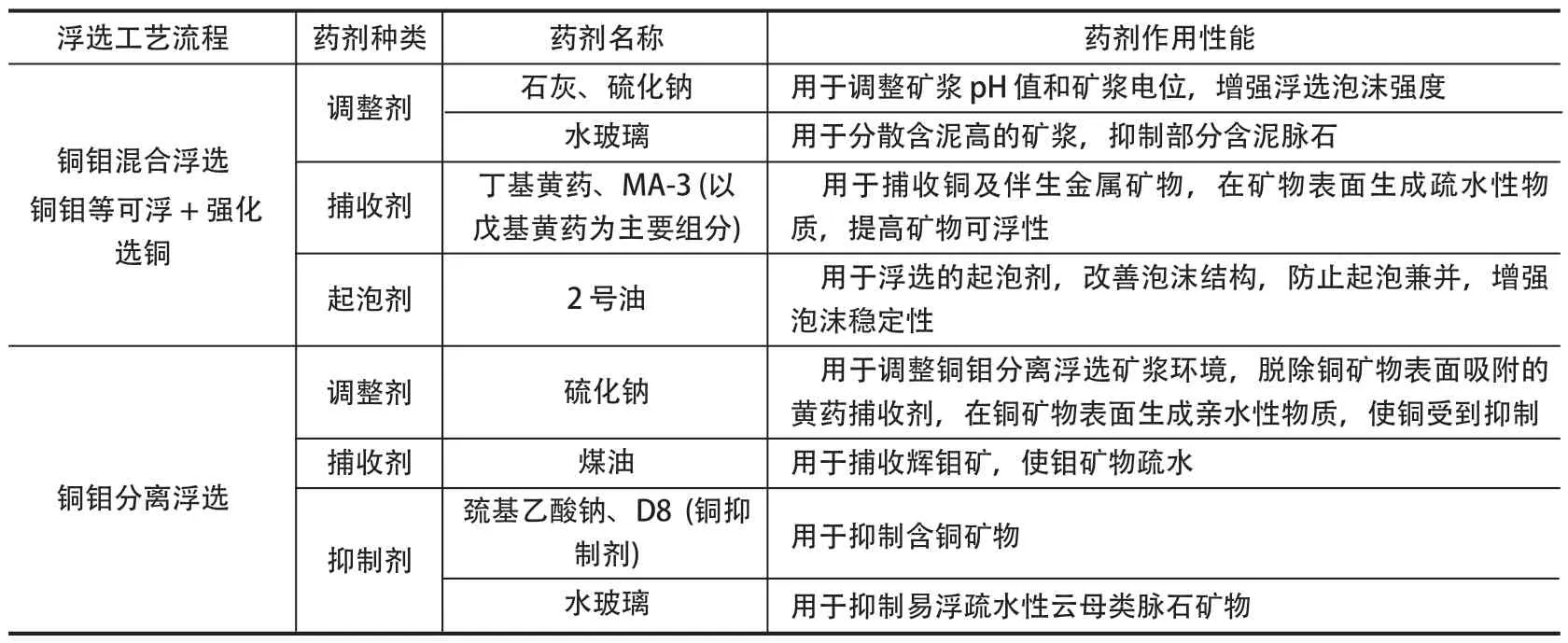

多宝山铜矿一二期浮选工艺主流程分别为“铜钼等可浮+强化选铜+铜钼分离浮选”,“铜钼混合+铜钼分离浮选”工艺 (见图 3)。其中一期浮选流程具体为:旋流器溢流矿浆样经铜钼等可浮粗选产出铜钼等可浮混合粗精矿,后经三次精选+一次精扫选得到铜钼混合精矿 1,铜钼等可浮粗选尾矿进行强化选铜作业,产出强化选铜粗精矿,后经艾砂磨再磨后三次精选得到铜钼混合精矿 2,强化选铜尾矿经三次扫选后得到最终浮选尾矿;铜钼分离浮选工艺为铜钼混合精矿经一次粗选、二次扫选、钼粗精矿艾砂磨再磨后6 次精选流程分别得到钼精矿和铜精矿。二期主流程分为 2 个浮选系列,具体工艺为:旋流器溢流矿浆样经铜钼混合粗选产出铜钼混合粗精矿,后经立式搅拌磨机闭路再磨后三次精选产出铜钼混合精矿,铜钼混合粗选尾矿经三次扫选得到最终浮选尾矿;铜钼分离浮选工艺为铜钼混合精矿经浓密机脱药后浮选机一次粗选、二次扫选,钼粗精矿经浮选柱四次精选后分别得到钼精矿和铜精矿。浮选工艺中所用药剂如表 1 所列。

图2 碎磨系统矿石互通互调工艺流程Fig.2 Process flow of ore interworking and mutual adjustment in crushing and grinding system

图3 浮选工艺流程Fig.3 Flotation process flow

2.3 选矿脱水工艺及回水流程

选矿厂采用的脱水工艺目的是实现固-液分离,除去选矿产品中的大量水分,脱水工艺不仅满足了精矿冶炼和加工的需要,同时使精矿和尾矿溢流水重新返回选厂再次利用,减少了新鲜水消耗量。固液分离技术主要分为重力沉降技术和过滤技术,其中沉降技术根据矿浆中固体颗粒所受主要作用力的性质,采用重力沉降浓缩工艺,过滤技术又分为陶瓷真空过滤和板框压滤两类[4-5]。

图4 所示为多宝山铜矿脱水工艺及回水流程。由图 4(a)可知,浮选铜精矿矿浆质量分数为 20%,经浓密机浓缩沉降,絮凝剂辅助强化沉降脱水后,得到铜精矿底流质量分数为 45%,再经陶瓷过滤或板框压滤分别得到含水率为 11%、10% 的铜精粉;浓密机溢流水经沉淀池再次沉淀后,得到的澄清水输送至尾矿库二次循环利用;另外钼精矿也采用相同的“浓密机浓缩+板框压滤”的两级脱水工艺,但获得的钼精粉含水率为 20%。由图 4(b)可知,浮选尾矿矿浆质量分数为 20%,经浓密机浓缩沉降,絮凝剂辅助强化沉降脱水后,得到尾矿底流质量分数为 45%~50%,再通过渣浆泵输送至尾矿堆存;浓密机溢流水自流至厂前回水池,经离心泵输送至高位水池,而尾矿库澄清水可通过船泵输送至高位水池,高位水池水自流进入选矿厂生产系统,从而实现了产品脱水及选矿废水资源化循环利用。

表1 浮选工艺中的药剂种类及其性能作用Tab.1 Types and performance of reagents in flotation process

图4 脱水工艺及回水流程Fig.4 Dewatering and backwatering process flow

3 选矿装备评述

选矿设备按选矿流程主要包括破碎机、振动筛、球磨机、分级机、浮选机、浓缩机和过滤机等,同时还配套给矿机、带式输送机、搅拌槽以及各类渣浆泵,以构成完整的碎磨、浮选、脱水等选矿工艺流程,整个选矿设备体系形成一条高效、规模大、经济合理、工艺稳定的生产线[6-8]。多宝山铜矿选矿设备呈现出设备品牌种类多、大型化、功能互补效应好、先进性强、自动化程度高等优势特点,很好地实现了与选矿工艺的相互渗透和融合。

3.1 碎磨装备

碎磨系统设备的主要特点是大型化、品牌多、规模效应好,部分设备如φ11.0 m×6.4 m 半自磨机、GM140-100 高压辊磨机等,实现了当时在国内矿山领域最大规格装备的首次创新应用,碎磨系统主要设备如表 2 所列。

3.2 浮选装备

浮选装备根据处理能力和工艺流程配置了不同规格的浮选机和粗精矿再磨装备,引进了 320 m3系列大型自吸气式浮选机,实现了大型自吸气和充气式浮选机联合配置技术,满足了不同规模和不同矿物分选的要求。浮选粗精矿再磨装备中,有 CSM-1120 立式搅拌磨机、艾砂磨机等。多宝山铜矿 8.0 万 t/d 浮选系统主要装备如表 3 所列。

3.3 脱水装备

脱水工艺中主要装备为浓密机和过滤机,并配套矿浆输送渣浆泵和回水输送离心泵。其中一期铜精矿浓密机为 GNZ-12 高效中心传动浓密机,过滤设备为 TC-45 陶瓷过滤机;尾矿浓密机为 GNZ-70 高效中心传动浓密机,底流采用多级渣浆泵输送,单系列为 3 台 300ZGB(P)渣浆泵 (2 个系列,一用一备);厂前回水采用 6 台 KQSN300-N6/488 双吸离心泵。二期铜精矿浓密机为 NZY-24 浓缩机,过滤设备为自动高效隔膜板框压滤机;尾矿浓密机采用奥图泰φ62 m高效浓密机,底流采用多级渣浆泵输送,单系列为 3台 16/14TU-AHRP 渣浆泵 (2 个系列,一用一备);厂前回水采用 4 台 MD1000-72*2 多级离心泵。

表2 碎磨系统主要装备Tab.2 Main equipments of crushing and grinding system

表3 浮选系统主要装备Tab.3 Main equipments of flotation system

4 选矿工艺指标

近年来,多宝山铜矿围绕生产过程中的技术难题,针对性地开展了多项选矿技术研究,通过新设备、新药剂、新流程的应用及选矿技术管理的不断升级,选矿工艺指标持续稳定改进,实现了高寒地区低品位铜矿及伴生矿物资源的高效回收。在铜精矿品位变化不大的情况下,选矿回收率及尾矿指标如图 5 所示。由图 5 可知,金属回收率呈现逐步增加趋势并趋于稳定,选铜尾矿中铜品位逐渐降低。说明通过系列新技术的应用,金属资源的回收效率显著提高。

图5 主要选矿工艺指标的变化Fig.5 Variation of main beneficiation indexes

5 结论

多宝山铜矿经过一二期选矿厂技改扩建后,现已形成了 8 万 t/d 的选矿处理能力,发明设计的选矿工艺和装备实现了深度融合和互补,设备运转效率高,规模效应突出,工艺稳定性强,很好地实现了与矿石性质的高度匹配,促进了低品位铜矿物及伴生金属资源的高效综合利用。未来选矿工艺、装备管理和研究的重点在于:

(1)持续发挥工艺流程的互通互调功能,提高选矿系统协同调控能力,充分发挥设备的规模效应,实现选矿过程的稳定运行和节能降耗;

(2)强化高压辊磨机在碎矿系统的辅助作用,提高备矿能力,保障磨矿系统的供矿稳定及供料粒度的合格率;

(3)基于矿石的工艺矿物学性质,加强矿物粒度对浮选指标的影响研究,优化浮选过程的再磨效果,增加可浮粒度级别占比,降低铜金属在粗粒级尾矿中的损失,提高铜回收率;

(4)加强铜钼分离浮选过程浓缩脱药与“浮选机+浮选柱”联合浮选相配套技术的工程化应用研究,提高低品位伴生钼资源的综合回收率;

(5)努力推进选矿厂集中配药加药、自动化配球加球、选矿专家系统以及全流程智能选矿系统建设。