井下铲运机驱动桥湿式多盘制动器的研究

唐俊辉

(徐州科源液压股份有限公司,江苏徐州221116)

0 引 言

本文主要研究和分析湿式制动器的结构和设计方法, 确定总体方案,建立井下铲运机湿式制动器的设计方法,为湿式制动系列桥产品的设计和改进提供规范;同时,在湿式多盘制动器中,活塞压盘是关键零件之一,湿式多盘制动器制动活塞设计形状直接影响制动盘的受力状况及其温度分布,以及整体的使用性能。本文在考虑制动器整体结构、液压系统的前提下,应用有限元技术对湿式多盘制动器制动活塞进行受力分析,并对其进行优化设计。

1 常闭湿式多盘制动器结构设计

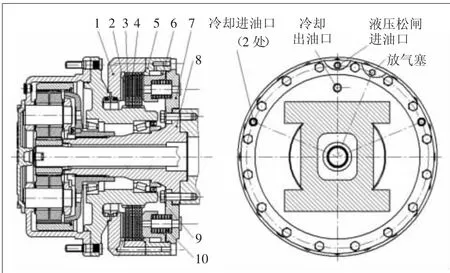

图1 制动器结构图

本文研究的常闭湿式多盘制动器结构如图1所示,油泵的高压油通过液压松闸进油口进入活塞与壳体的密封腔内,通过活塞推动制动弹簧克服弹簧力,制动器松闸,铲运机才能运行。当制动器内的高压油泄油后,弹簧复位,弹簧力通过活塞作用在摩擦片上产生摩擦制动力矩,铲运机立即被制动。本文设计有外部冷却循环系统,冷却油泵的出油口与制动器冷却进油口通过液压管路联接,冷却油泵的进油口与制动器冷却出油口通过管路联接,同时管路中间需接滤油器,使制动器内的油液不断循环,不断进行热能交换,使制动器在工作过程中产生的热量被不断带走,最终使制动器的温度维持在制动器正常工作的温度范围内,从而提高制动器制动性能和使用寿命。

2 制动力矩计算

本文以3立方井下铲运机驱动桥制动器为实例,制动系统要求如下:1)整备质量为17 000 kg;2)额定载荷为6000 kg;3)最大速度为24.9 km/h;4)最大坡度为25%;5)轮胎直径为1400 mm(工程轮胎);6)制动系统为液压动力刹车系统(SAHR);7) 制动器额定松闸压力为10.3 MPa;8)工作制动多盘外部水冷,全液压操作;9)驻车制动采用弹簧制动,液压释放,四轮安全制动;10)在额定载荷初始速度为20 km/h时制动距离为4.5 m;11)其他需满足《煤矿安全规程》和《MTT 989-2006 矿用防爆柴油机无轨胶轮车通用技术条件》等相关规定。

制动器制动力矩的计算步骤如下。

2.1 根据符合制动距离的需要条件计算的制动力矩

根据3立方铲运机制动性能要求,额定载荷时,a1= V02/[2(S0-V0·t1)]=(20×1000/3600)2/[2×(4.5-20×1000÷3600×0.2)]=4.55 m/s2。则MY1=δ·m·a1·rk=1.1×23000×4.55×0.675=77702.6 N·m。

2.2 根据符合坡度驻车时需要满足的条件计算的制动力矩

本课题研发的制动器根据3立方铲运机要求需要满足最大坡度为25%,可以理解为坡的水平长度100,垂直高度25,因此根据计算得出最大坡度的角度为α=arctan(25/100)=14.04°。根据前述驻车制动器要求,铲运机在承载150%额定载荷情况下,则总质量为mZ=m+me/2=23000+6000/2=26000 kg。则需满足驻车要求制动力矩MY2=mz·g·rk·sinα=26000×9.8×0.675×sin14.04°=41707.5 N·m。

2.3 根据符合驱动轮与地面的附着力要求计算制动力矩

满足驱动轮与地面的附着力要求计算的制动力矩MYμ=m·g·δ·μ·rk=23000×9.8×1.1×0.55×0.675=92047.7 N·m。式中:μ为驱动轮与地面的黏着系数,在混凝土沥青地面行驶取0.7,在碎石砂石的路面行驶取0.55,为保险考虑,取0.55。

2.4 根据井下铲运机工作制动时需要符合最大静态制动力矩条件计算制动力矩

根据井下铲运机工作制动时要求,井下铲运机工作制动的最大静态制动力应不小于车辆最大质量的50%。则最大静态制动力矩MYj=50%·m·g·rk=0.5×23000×9.8×0.675=76072.5 N·m。

则单个制动器需要的静态制动力矩MZj1=MYj/4=76072.5÷4=19018.1 N·m。

3 松闸压力与制动器制动能力校核计算

3.1 松闸压力的计算

为了使制动器完全开启,一般要求松闸压力在90%的额定压力(pa)时能完全松闸,由3立方井下铲运机基本参数及制动系统要求可知,额定压力pa=10.3 MPa,则需要的松闸压力p1=90%×pa=9.27 MPa。弹簧选用日本东发的重负荷矩形螺旋弹簧(型号为TH50×70),制动器制动时弹簧力F2=5880 N;制动器开启时弹簧力F3=6855 N。

每台3立方铲运机装有4个制动器,则总的行车制动力矩Ms=4Ms1=4×20511=82044 N·m。因此设计的总的行车制动力矩Ms=82044 N·m,大于3立方铲运机整车要求的制动力矩MY=77702.6 N·m,满足行车制动器制动力矩要求。

则整车总的制动静态力矩Msj=4Msj1=4×26105=104420 N·m。因此设计的总的行车制动力矩Msj=104420 N·m,大于3立方铲运机整车要求的制动力矩MYj=76072.5 N·m,满足整车最大静态制动力矩要求。

4 制动器零件静力学分析

在湿式多盘制动器中,活塞是非常重要的零部件之一,当制动器制动时,液压油卸压,在弹簧力的作用下,使活塞移动到摩擦片上面,进而压紧摩擦片,使摩擦片产生摩擦力矩制动轮毂,最终使车辆产生制动。当车辆行驶时,制动系统的控制压力油进入制动器活塞密封容腔内,液压力克服弹簧力使活塞移动到弹簧压板,直至贴实为止。此时,活塞脱离摩擦片,摩擦片间产生间隙,摩擦力矩解除,从而使制动器开启。在制动开启时,弹簧的压缩量最大,弹簧力最大,此时活塞受到弹簧作用的轴向力最大,同时活塞压板受到弹簧作用的轴向力也最大,因此,活塞的强度和刚度是否满足实际需要,直接影响到制动器制动性能。本文将利用有限元分析软件对活塞进行结构静力学分析。

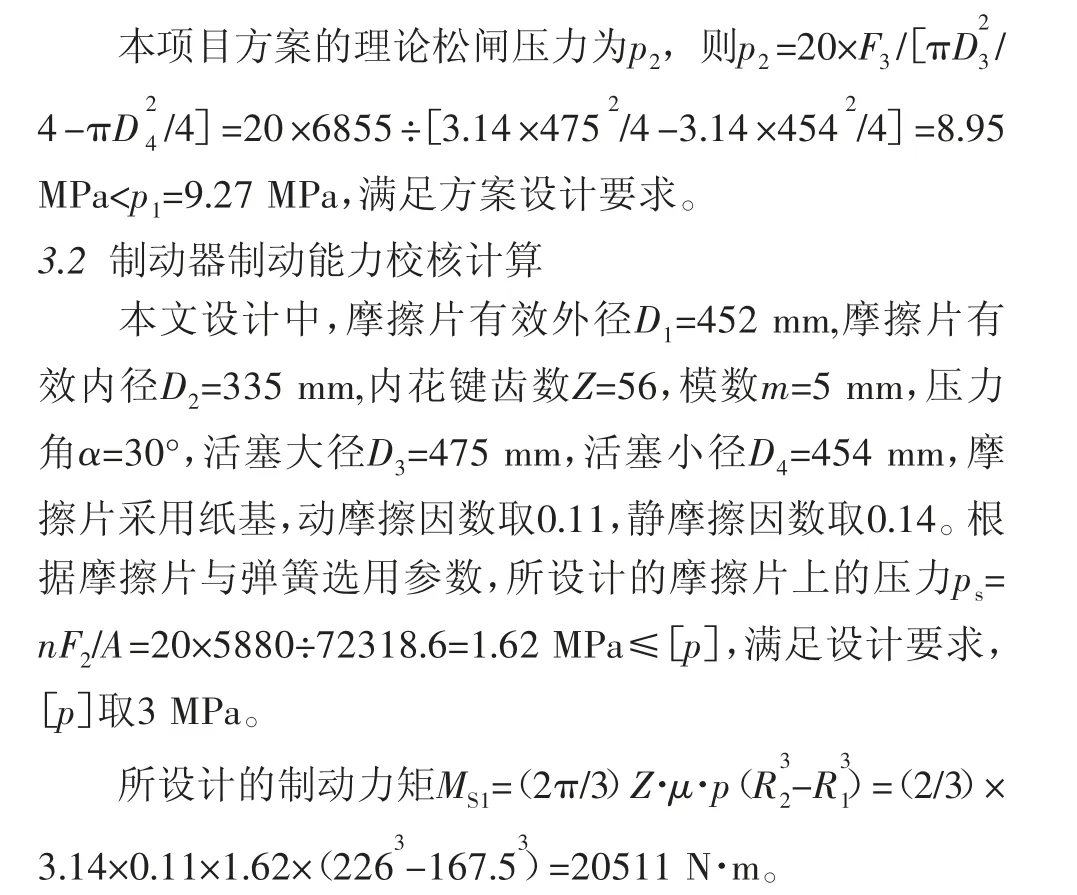

1)单元选取及网格划分。活塞结构比较立体,有一圈均布的20个弹簧孔和台阶,其结构相对来说还是比较复杂,为提高分析效率并保证分析的准确性,本文通过四面体单元的自由网格划分方法进行网格划分,活塞的网格划分结果如图2所示。

图2 整体网格划分结果

2)材料属性设置。本课题研究的制动器活塞材质选为40Cr,根据材料手册查得:40Cr材料的屈服强度为785 MPa,弹性模量为212 GPa,泊松比为0.277,密度为7870 kg/m3,根据材料的性能参数对材料库的Polyethylene 重新进行修改设置。

3)设置载荷和约束。a.在活塞计算模型中,所受的载荷按如下方式处理:制动器开启时弹簧的变形量最大,此时弹簧力最大,此时受到的弹簧力即为活塞受到的轴向力,根据第3节的弹簧选型计算,活塞上的每个弹簧力大小为6855 N,沿圆周均布20个弹簧。b.约束的处理。约束活塞的3个方向的转动自由度和Y、Z方向的自由度,释放X方向的自由度;分别施加活塞20组弹簧压紧面的力为6855 N。

4)计算结果。

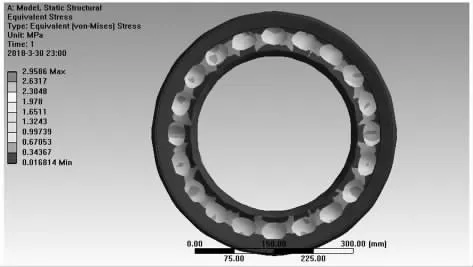

a.活塞最大应力(Equivalent (von-Mises) Stress)最大值和最小值及最大、最小值发生的位置如图3所示,活塞应力整体分析结果如图4所示,活塞应力最大值所处位置如图5所示。

由图3 ~图5 分析可知,活塞最大应力的位置是在活塞弹簧孔的中心位置,且最大应力低于3 MPa,远小于材料40Cr的屈服强度,因此活塞强度完全能够满足使用要求。

图3 Equivalent (von-Mises) Stress求解结果

图4 活塞应力整体分析结果

图5 活塞应力最大值所处位置

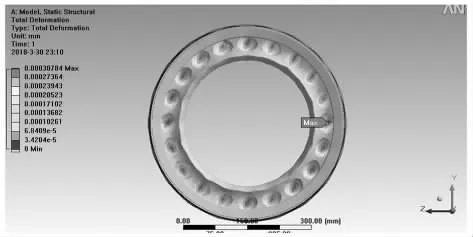

b.活塞最大应变(Total Deformation)的最大值和最小值及最大、最小值发生的位置如图6 所示,活塞应变整体分析结果如图7所示。

由活塞变形云图分析可见,活塞整体变形量不大,变形最大位置位于活塞弹簧安装孔的中心位置,最大变形量为0.0003 mm,完全满足制动器正常工作要求。

图6 Total Deformation的分析结果

图7 活塞Total Deformation整体分析结果

5 结 语

本文对3立方井下铲运机制动器进行了结构设计,确定了制动器的总体方案,介绍了制动器制动力矩的计算方法,根据3立方铲运机的技术参数计算出单个制动器行车制动力矩和静态制动力矩;根据制动器的结构和制动力矩要求对制动器的制动能力进行了校核计算;根据制动器的技术要求对制动器松闸压力进行了核算,建立井下铲运机湿式制动器的设计方法,为湿式制动系列桥产品的设计和改进提供规范;对活塞进行了静力分析,通过分析结果验证了设计的合理性,对制动的结构设计有着重要的指导意义。