某纯电动轻型物流车能量回收策略优化

王功博, 魏广杰, 胡会永, 彭永涛, 韩雪雯

(江铃汽车股份有限公司, 南昌 330031)

纯电动车传统的能量回收策略根据油门位置传感器及制动开关判定车辆的行驶状态,当检测到驾驶员有滑行或制动的意图时通过电机发电施加恒定的反向转矩制动驱动轮[1-3]。但是在实际测试过程中发现,基于该能量回收策略的测试车辆,如果空载状态行驶在低附路面时,极易出现驱动轮打滑甚至抱死的情况,严重影响了整车的安全性[4]。本文针对轻型物流车滑行及制动两种工况分别作了分析计算,找到了后轮抱死的原因,并针对某轻型纯电动物流车提出一种新的能量回收策略,使车辆达到经济性及安全性的平衡,并通过增加制动踏板开度作为控制变量以实现实时准确控制能量回收力矩。

1 理论分析

某纯电动物流车在空载状态下,车重为2 500 kg,质心高度为500 mm,质心距前轴距离为1 650 mm,质心距后轴距离为1 850 mm。满载状态下,车重为3 700 kg,质心高度为650 mm,质心距前轴距离为1 800 mm,质心距后轴距离为1 700 mm。车轮滚动半径为345 mm,制动器制动分配系数为0.666。

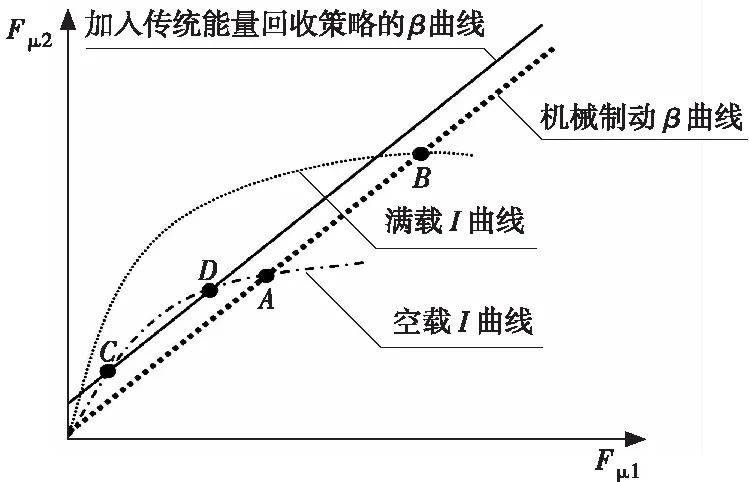

根据以上参数,可作出该车在未加入能量回收系统时满载和空载状态下的β曲线及I曲线,如图1所示。由该曲线可知,当车辆处于空载和满载状态时,由于其质心位置相差较大,满载状态下I曲线斜率要明显大于空载状态。当没有能量回收系统仅有机械制动系统工作时,β曲线分别与空载及满载时的曲线交于A、B两点(分别为两种状态的理想工况点)。由图1可知,A点位置所对应的路面附着系数φ明显小于B点所对应的值,即相比于满载状态,空载状态会使后轮的抱死提前到来[5]。

若再加上基于传统能量回收策略(能量回收强度为恒定值)的回收系统介入制动工作,在驾驶员松开油门踏板时即开始工作[6],此时的β曲线如图1 所示。

图1 机械制动及传统能量回收策略的制动曲线

由图1可知,当在滑行状态下,仅采用传统的能量回收策略,而机械制动系统未参与工作。由于后轮已经有了一定的制动强度,若此时制动力超过了该行驶工况下的路面最大附着力,后轮将处于抱死状态。

另由图1可知,由于制动全程能量回收强度未发生变化,因此β曲线的斜率未发生变化。但相较于机械制动的β曲线,此曲线整体向上平移,导致该曲线与空载状态I曲线产生两个交点,将两个交点定义为C、D点。C点左侧区域内β曲线处于I曲线上方,因此此时后轮会先发生抱死。在C、D两点之间β曲线处于I曲线下方,因此此区间内前轮会先抱死。同理,D点右侧区域内后轮会先抱死。相比于没有加能量回收的情况,D点相比于B点位置向左移动,这会导致后轮的抱死倾向更加提前到来。

为保证车辆安全行驶,应保证车辆在任何允许的载质量下的安全性。由于控制成本等因素,一般轻型物流车均未配备液压感载比例阀,因此无法根据载荷变化动态改变β曲线的斜率。上文已指出车辆在空载状态下更易发生后轮抱死,因此下文主要探讨空载状态下车辆的安全性。

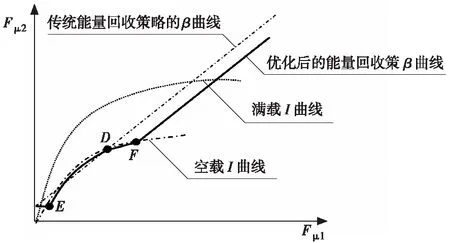

由于能量回收是通过电机发电施加反向转矩的方式实现的[7],可实时控制其回收强度,因此可通过改变能量回收力矩局部改变β曲线的斜率。根据该思路作出优化能量回收策略后的β曲线如图2所示,具体策略设计见本文第2部分内容。

图2 优化后能量回收策略β曲线示意图

优化后的β曲线进一步贴近于I曲线。相比于优化前的曲线,该曲线与空载状态下I曲线的交点E向左侧移动,交点F向右侧移动,且在E、F两点间的β曲线与空载I曲线完全拟合。因此新的能量回收策略会使后轮抱死的趋势滞后到来,同时可提高两条曲线拟合区域内的能量回收强度,从而兼顾经济性,而且在两条曲线拟合的区域均会出现前后轮同时抱死的理想工况。

2 能量回收强度计算

2.1 滑行能量回收强度计算

在滑行能量回收中,前轮(从动轮)因无驱动电机,所以也无能量回收制动力,因此仅讨论后轮(驱动轮)情况。当后轮出现抱死时:

Fxb2=φ·(Ga-Fxb·hg)/L

由于此时前轮无制动力,因此Fxb2=Fxb

可将公式整理得:

Fxb2=φGa/(L+φhg)

式中:φ为路面附着系数;G为车重;a为质心到前轴的距离;L为车辆轴距;hg为车辆的质心高度。

带入相关数据可分别得出不同路面附着系数φ对应的空载及满载时后轮的最大制动力Fxb2k及Fxb2m。

由于车辆无法实时检测行驶路况的路面附着系数,因此应该选择较为保守的附着系数对车辆在滑行时的回收力进行标定。结合该车型使用环境及行驶工况,定义φ=0.1为极限工况下的路面附着系数[8]。此时电机回收力Fm应满足:Fm≤Fxb2k=1 138.73 N,Fm≤Fxb2m=1 830.80 N,即为保证车辆安全性,车辆滑行工况下电机的最大回收力为1 138.73 N。根据公式可得,电机的滑行最大能量回收转矩T=Fm·r=392.86 Nm。式中r为车轮滚动半径,为345 mm。

2.2 制动能量回收强度计算

首先引入I曲线计算公式[9]:

式中:b为质心到后轴的距离;Fxb1为前轮总制动力;Fxb2为后轮总制动力。

带入车辆空载状态下的相关参数整理得:

由于该车型的制动器制动分配系数β=2/3,即前轮制动力占整车总制动力2/3,因此该车前、后轮机械制动力:Fμ1=2Fμ2。

因为该车仅后轮(驱动轮)具有能量回收功能,因此,Fxb1=Fμ1,Fxb2=Fμ2+Fm。

由图2可知,优化后的β曲线先与空载状态I曲线相交于点E,随后与I曲线拟合,在点F与I曲线分离,因此制动能量回收强度应分3个区间讨论。

在E点左侧区域内,优化后的β曲线应尽快贴近I曲线,且保证在φ≥0.1的路面上能量回收不会使后轮出现提前于前轮抱死的情况。因此综合制动力Fxb2(Fμ2+Fm)始终保持为1 138.73 N,且不随前轮制动力变化而变化,因此此区间内能量回收强度:

Fm=Fxb2m-Fμ2=1 138.73-0.5Fμ1

在E、F两点之间的区域内优化后的β曲线与空载状态I曲线拟合,此时能量回收强度:

带入数据得

在F点右侧的区域,此时机械制动的β曲线处于空载状态I曲线上方,说明仅在机械制动力的作用下车辆已经存在后轮抱死的倾向,因此应完全取消制动能量回收以提高整车安全性。即在此区间内能量回收强度Fm=0。

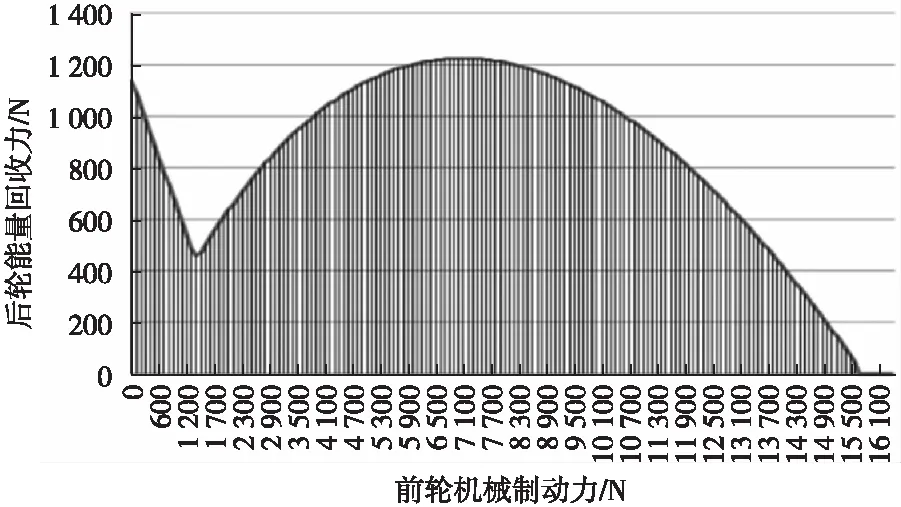

综上所述,能量回收制动力Fm与前轮机械制动力Fμ1的关系如图3所示。

图3 前轮机械制动力与能量回收力关系MAP

3 优化能量回收策略的实现及验证

若研究车型上已装有制动压力传感器,则可根据前轮制动压力计算前轮机械制动力,再通过上文方法直接计算能量回收力。但因压力传感器成本较高且稳定性较差,大部分轻型物流车并未安装,因此无法实时准确获得前轮制动力以实时调整电机能量回收力矩,需增加其他控制变量[10]。因制动踏板开度与前轮制动力强度存在正相关关系且制动踏板开度较易测得,因此选用制动踏板开度为控制量。需通过试验测得制动踏板开度与前轮制动力的关系。

3.1 试验方法

首先完全关闭能量回收功能。在空载状态下,将测试车加速至70 km/h,松开油门和制动踏板使车辆滑行至50 km/h。使用CAN-APE设备实时记录测试车车速。重新将车速加速至70 km/h,松开加速踏板并保持制动踏板踩下5%开度,将车速降至50 km/h,使用CAN-APE仪器设备实时记录测试车车速。重复上述试验过程,依次将制动踏板开度保持在10%、15%、20%……100%。测得车速随时间变化的曲线。

通过试验及上述公式计算数据整理,可得出该能量回收力矩随制动踏板开度的变化的曲线,如图4 所示。

3.2 试验验证

为了验证新的能量回收策略相比于传统策略在安全性及经济性方面的优劣,分别对导入新策略和传统策略的测试车进行空载低附路面制动试验及NEDC工况经济性试验。

3.2.1 安全性验证

1) 测试方法。测试在冬季北方高寒地区,分别选择冰面及冰雪覆盖两种路面进行试验。

首先选择冰面滑行工况。经过实测,测试场地的路面附着系数约为0.12,接近该车型允许行驶的极限附着系数。将导入传统策略的测试车辆加速至40 km/h,同时松开油门及制动踏板,使车辆滑行至20 km/h。通过CAN-APE设备,实时观察记录后轮轮速及车速变化情况。多次重复试验,确保试验可靠性[11]。

其次选择冰雪覆盖路面制动工况。经过实测,测试路段50%左右的路面被积雪覆盖,路面附着系数在0.5左右。将导入传统策略的测试车辆加速至 40 km/h,然后分别以制动踏板开度0%、10%、20%……100%踩下制动,通过CAN-APE设备,实时观察记录后轮轮速及车速变化情况。多次重复试验,确保试验可靠性。

将新的能量回收扭矩MAP导入测试车,重复上述试验过程。

2) 测试结果。在冰面进行滑行能量回收测试时,无论传统策略还是新策略,两种能量回收策略均未引起车辆后轮发生打滑情况。

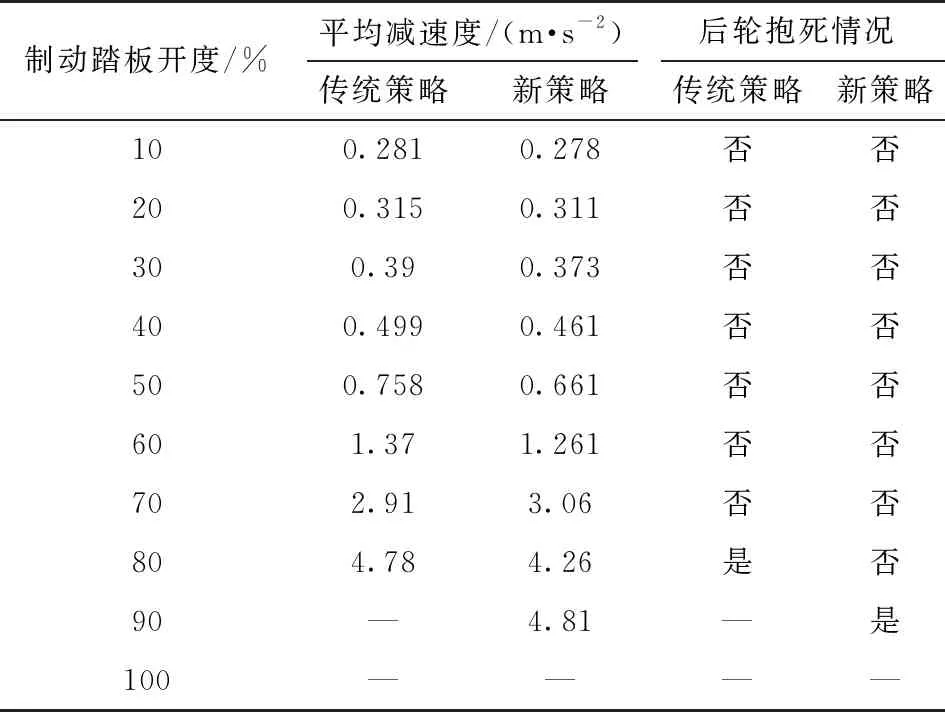

在冰雪覆盖路面进行制动能量回收测试时,测试结果经整理见表1。

表1 两策略制动踏板开度与制动减速度对比

由表1可知,相比于传统能量回收策略,新策略可延后后轮产生抱死的趋势,可使该车的安全性得到一定程度的提高。

3.2.2 经济性验证

将测试车固定在转鼓试验台上,导入传统能量回收策略的程序,驾驶车辆以NEDC循环工况行驶[12]。通过CAN-APE设备实时观察记录车辆能量回收电流及电量,完成10个NEDC循环后记录总回收电量。导入新的能量回收扭矩MAP进行相同试验。测试结果见表2。

表2 回收电量及所占消耗电量百分表

由表2可知,新的能量回收策略使电量消耗降低,能量回收提高,具有更好的经济性。

4 结 论

通过上述试验验证过程,可得出如下结论:相较于传统控制策略,新的能量回收策略在安全性及经济性上均得到提升,可更好地适配于纯电动轻型物流车。