后置客车进气系统开发

詹可炬, 杨贵亮, 张小海

(厦门金龙联合汽车工业有限公司, 福建 厦门 361023)

后置客车进气系统的设计影响到发动机进气声品质和整车油耗。要达到发动机良好进气声品质和降低油耗的目的,进气系统必须通过科学开发。

1 进气系统开发流程

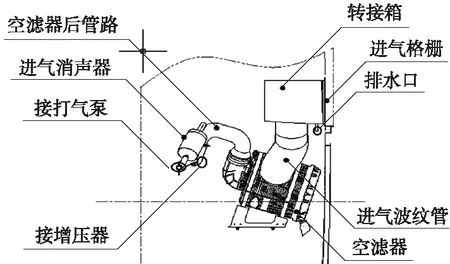

进气系统的主要作用是在用户接受的合理保养区间内向发动机提供清洁、干燥、温度适当、阻力合理的空气,以最大限度地降低发动机的磨损并保持发动机的最佳性能[1-2]。另外,保证车辆怠速状态进气格栅处有良好的声品质[3]。后置发动机客车进气系统指的是发动机增压器前的进气系统,包括车身进气格栅、转接箱、进气波纹管、空滤器和空滤后管路[4]。

底盘总布置确定后,进气系统的布置一般也基本确定,然后按图1展开进气系统的设计。以我司某12 m公路客车为例,对后置发动机进气系统开发流程作说明。该车搭载涡轮增压柴油发动机,发动机排量为9.5 L,额定功率为275 kW/1 900 r/min。

图1 进气系统开发流程图

1.1 空滤器的选型

增压柴油机的空滤器额定流量qve一般按式(1)计算[5]:

qve=P·ge·α·A0/(1 000γa)

(1)

式中:P为发动机额定功率,取275 kW;ge为额定功率时的燃油消耗率,取235 g/kWh;α为额定功率时的过量空气系数,取2.1;A0为燃烧1 kg燃油所需的理论空气量,取14.3 kg;γa为空气密度,取1.200 5 kg/m3。

通过式(1)计算qve为1 616.57 m3/h。同时考虑空压机与发动机共用空滤器,该车空压机进气流量为11 m3/h,故空滤器额定流量最终为1 627.57 m3/h。

考虑与公司常规公路客车标配的塑料空滤产品通用,选取KL-1920的空滤器。其技术参数:额定空气流量1 920 m3/h;原始进气阻力≤2.87 kPa;原始滤清效率≥99.89%。其额定流量1 920 m3/h>1 627.57 m3/h,同时从其流量阻力曲线可知,1 627.57 m3/h对应的空滤器原始进气阻力为2.2 kPa。因涡轮增压器前进气阻力为空滤器原始进气阻力与各管道阻力之和,所以空滤器更小的原始进气阻力可为各管道阻力留出足够的储备余量,选型合理[6]。

1.2 关键零部件的布置

1) 进气方式的选择。从整车燃油经济性考虑,在怠速和低速时侧置进气明显优于顶置进气,而在高速时顶置进气则优于侧置进气[7]。因该车定位于市内通勤车,车速一般不会超过100 km/h,同时顶置进气由于管道较长,进气阻力较大,存在可能无法满足进气阻力限值的风险,故采用侧置进气方式。

2) 空滤器位置布置。因该车发动机右侧有空调压缩机,所以水箱中冷器横置布置在左侧,进气系统配合整车总体布置,空滤器布置在发动机舱右侧(与涡轮增压器同侧),以减少管路的长度,控制进气阻力。同时采用从侧围拆卸空滤器滤芯的布置,以提高空滤器的维修性[8]。

3) 管路布置。空滤器布置右侧,必然从整车右侧侧置进气。与进气格栅焊接的转接箱与空滤器进气口之间采用聚氨酯波纹软管连接,以吸收两端的振动和补偿安装误差。空滤器出口与涡轮增压器进气口之间采用两根直角胶管和一根钢管的连接方式,保证两管口之间距离最短。

1.3 进气格栅的设计

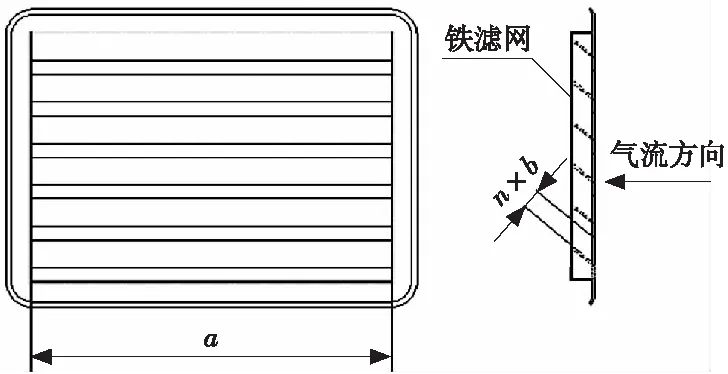

为保证发动机不吸入树叶、杂物,不吸入发动机机舱内的高温气体,不吸入雨水及道路飞溅液体,进气格栅必须布置在离地高度不小于1.2 m的非负压区,同时带有滤网[8]。进气格栅的有效截面积S应不小于空滤器进气口的截面积,如图2所示,其计算按式(2):

S=a·b·n

(2)

式中:a、b、n分别为进气格栅的有效长度、有效宽度及数量。

图2 进气格栅有效截面积

KL-1920空滤器的进气口直径为210 mm,所以S要≥π×(210/2)2=34 618.5 mm2,选用我司现有的进气格栅规格,a=265 mm,b=14 mm,则n=S/(a×b)≥34 618.5/(265×14)=9.33。最终进气格栅尺寸确定为a=265 mm,b=14 mm,n=10。

1.4 转接箱的设计

为消除进气系统的湿气,保证发动机、空滤器滤芯和进气管路的性能和使用寿命,通常进气格栅与空滤器进气口之间设计转接箱结构。转接箱内部任意有效截面积不得小于空滤器进气口的截面积。在条件允许的情况下,转接箱有效截面积≥空滤器进气口截面积×1.2。据此,该车转接箱有效截面积应≥34 618.5 mm2×1.2=41 542.2 mm2。

为保证良好的除湿效果,转接箱出气口应比箱体最低面高50 mm以上,且箱底面应设置为倾斜(靠格栅边低),倾斜高低差≥10 mm,并在底面最低点设置排水口,排水口直径应≥14 mm。转接箱内部应光滑、清洁,不允许残留任何杂物;转接箱出气口朝向应保证与空滤器进气口连接时顺畅;转接箱体安装后应保证各连接处的密封性。

1.5 管路阻力计算

进气系统气流阻力损失包括沿程阻力损失和局部阻力损失两部分[9]。沿程阻力损失与管壁摩擦阻力系数、管路截面周长、管路长度成正比,与管路截面面积成反比;局部阻力损失是气流克服边界急剧改变的区域造成的局部阻力引起的能量损失,与局部阻力系数成正比[3]。

该车参考文献[3]计算该车涡轮增压器前的管道阻力为1.3 kPa,加上前文提及的空滤器原始进气阻力2.2 kPa,涡轮增压器前进气阻力总计3.5 kPa,满足后面表1中的设计要求。

1.6 进气打鼓声控制

由于空气压缩机活塞运动产生的噪声以及活塞运动引起相应的气缸压力变化产生的脉动噪声[10-11],进气格栅处怠速状态时普遍有“咚咚”的打鼓声[4]。因后置发动机客车侧置进气高度与人耳高度相当,打鼓声更为明显,客户抱怨很大。该车为新开发车型,在设计阶段就充分考虑打鼓声控制。

通过以往进气格栅处怠速噪声频谱采集分析,噪声的峰值频率分布在120~480 Hz之间。因空压机进气口直径已确定,考虑布置空间的可行性和保证最大的消声量,最后设计一款圆形进气消声器,安装在空压机进气口,如图3所示。

图3 进气系统方案示意图

通过COMSOL软件仿真分析,见图4。在120~480 Hz频率之间,未计权的消声量达20 dB以上。

图4 进气消声器仿真分析

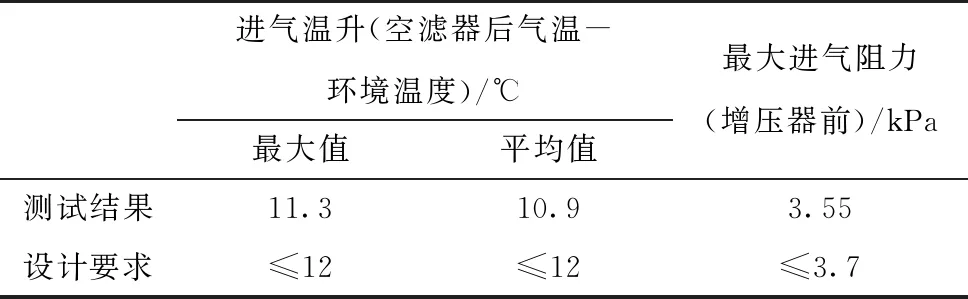

1.7 验证及改善

根据前文设计完成该车进气系统(见图3)及样车试制后,进行进气系统的整车转毂试验和原地怠速进气噪声测试。整车转毂试验测得的进气阻力和进气温升结果见表1,满足设计要求。未装进气消声器时,进气格栅处原地怠速噪声89.7 dB(A),打鼓声明显;装进气消声器时为78.8 dB(A),降低了10.9 dB(A),主观感受已无打鼓声异响,达到设计目标。

表1 转毂试验结论

2 结束语

后置发动机客车根据以上进气系统开发流程设计,并对样车试验及改进,可以达到较好的怠速进气声品质的目的,最终实现整车节能、舒适的新要求。