基于双弹簧振子模型的飞艇起落架载荷研究

胡小金,肖鹏,何巍

(中国特种飞行器研究所 结构强度研究室, 荆门 448035)

0 引 言

飞艇起落架是飞艇结构中一个十分重要的部件,主要用于飞艇的起飞、着陆、地面牵引和停放,承受并减缓飞艇在起飞、着陆和牵引过程中与地面之间不同程度的撞击[1]。为了满足安全性和经济性要求,起落架结构应具有足够的强度和刚度,同时其质量应尽可能的轻。作为飞艇起落架设计的重要输入,起落架的载荷直接关系和影响着起落架结构的质量、性能、成本等多项指标,载荷分析是否合理直接决定起落架结构设计的优劣。在FAA-P-8110-2《飞艇设计准则》中明确要求:在规定的着陆载荷情况下,飞艇重心处所选的限制垂直惯性载荷系数不得小于在使用中出现的最大下沉速度(但不得小于 3 ft/s)着陆时可能获得的载荷系数,其中1 ft=0.304 8 m;可以对在吊舱和气囊间着陆能量的分配给以适当的考虑;整个着陆撞击的动态升力不予计入;限制垂直惯性载荷系数n代表外部施加的垂直力与飞艇质量之比[2]。因此,有必要对飞艇起落架的载荷进行重点研究。

在起落架着陆仿真方面,国内外有很多成果。国外,L.Q.Viet等[3]对某装备有磁流变阻尼器的起落架的半主动控制器进行了仿真研究,并利用仿真工具SIMSCAPE-Simulink对起落架载荷的仿真结果进行了分析;S.Sivakumar[4]利用七自由度数学模型,对一架具有气垫起落架的直升机着陆动力学进行了分析,在Matlab/Simulink中对直升机着陆时的弹跳、横摇、俯仰、偏航加速度响应进行了数值模拟;D.Hidayat等[5]分别利用MSC ADAMS和Solidworks对某飞机主起落架进行落振仿真,并对仿真结果进行对比分析。当前,国外主要以飞机起落架为研究对象,针对飞艇起落架的研究较少。国内,韦力军[6]依据能量法对飞艇起落架载荷进行了估算,并以此对某型飞艇进行了选型计算和结构设计,但其载荷估算过程未考虑气囊的吸能作用,着陆载荷偏保守;顾文华等[7]建立了软式飞艇艇身和起落架等效模型,考虑了柔性气囊的吸能作用,并通过LMS仿真平台对飞艇着陆进行了仿真分析,但未考虑气囊刚度的非线性行为;江博水等[8]运用LMS多体动力学分析模块,对某小型飞艇的进行了仿真分析和优化设计,但建模过程复杂,计算分析耗时较长。

本文针对某载人飞艇型号进行起落架载荷研究,以飞艇的气囊和吊舱作为主要研究对象,基于经典动力学理论方法建立飞艇着陆系统的双弹簧振子动力学模型;推导该系统的动力学微分方程组;通过设置不同模型参数和初始条件,对不同状态下的飞艇着陆冲击进行仿真计算。

1 飞艇着陆动力学模型

载人飞艇结构组成如图1所示,主要由气囊、尾翼、吊舱、头锥和起落架等组成。气囊由柔性织物材料加工而成,内部充氦气和空气;吊舱由碳纤维复合材料和铝合金加工而成,内部安装各种机载设备、座椅和动力装置等,通过连接结构固定于气囊的下方;起落架通过接头安装在吊舱底部,由并排的多组弹簧缓冲器吸收能量。

图1 飞艇结构示意图

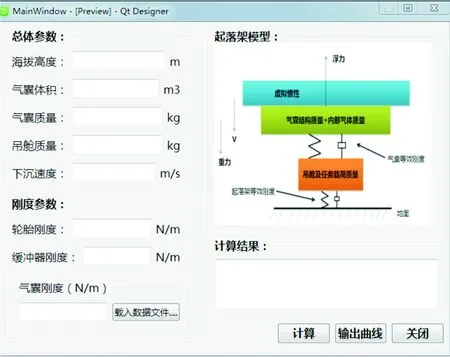

由于气囊与吊舱之间为弹性连接,可将飞艇起落架着陆冲击过程中动力学分析系统划分为两部分:气囊和吊舱。与飞机着陆分析不同,飞艇着陆时必须考虑周围气体的虚拟惯性;气囊与吊舱之间利用弹簧模拟弹性连接;忽略机轮质量,采用等效刚度将起落架缓冲器连同轮胎一起简化为弹簧。整个系统最终简化成为一个非线性双弹簧振子动力学模型,如图2所示。

图2 飞艇起落架模型

1.1 微分方程组表达式

取垂直向上为位移的正方向,根据以上简化模型,忽略阻尼作用,飞艇着陆过程的无阻尼振动微分方程可表示为

(1)

式中:x1为吊舱位移,m;x2为气囊位移,m;m1为吊舱及任务载荷质量,kg;m2为气囊总质量(含虚拟惯性),kg;mq为气囊总质量(不含虚拟惯性),kg;Fb为浮力,N;Kh为缓冲器刚度(包含轮胎),N/m;Kq为气囊刚度,N/m;g为重力加速度,m/s2。

1.2 模型参数说明

1.2.1 气囊等效刚度

气囊等效刚度通过有限元模型计算获得,如图3所示。

图3 气囊有限元模型

与传统的刚硬结构不同,软式飞艇依靠充气薄膜结构维持外形,在一定的气体内外压差作用下,气囊获得结构刚度,从而具备承载能力。充气膜结构有限元分析同时具有材料非线性和大变形位移非线性属性。国内,宋林[9]根据飞艇囊体受力情况,选取对应的膜材弹性常数,对飞艇进行不同压差条件下的静力学仿真分析;庄凤婷[10]提出将经过改进设计的缓冲气囊作为飞艇的着陆缓冲系统,利用LS_DYNA软件数值模拟分析其着陆着水过程的缓冲特性;陈宇峰等[11]根据充气膜结构的力学特点,基于柔性飞艇主气囊初始形状,通过充气压力静力非线性分析得到充气平衡形态位形和应力,利用兰索斯法进行模态数值分析。本文在计算分析时将气囊蒙皮简化为薄壁膜元,内部吊索简化为仅受拉的杆元,依据试验数据赋予单元材料属性,在起落架作用点处建立MPC传递载荷;在气囊内表面施加允许的压力载荷,约束气囊顶部节点XYZ三个方向自由度。对起落架载荷作用点处施加不同大小垂向集中力载荷,通过非线性求解器进行计算分析,获得载荷作用点处位移,进而形成刚度曲线。气囊的等效刚度呈现非线性,一方面与气体内外压差有关;另一方由于内吊索的作用,气囊的受拉刚度远大于受压刚度。

1.2.2 缓冲器等效刚度

为了降低模型的复杂度,模型中忽略了机轮的质量,将轮胎和缓冲器弹簧等效为一组弹性连接。串联弹簧的等效刚度计算公式为

(2)

式中:K1为缓冲器刚度, N/m;K2为轮胎刚度, N/m。

1.2.3 飞艇的虚拟惯性

物体在流体中做变速运动,不仅要为改变物体动能做功;还要为改变物体周围的流体做功,即所谓的虚拟惯性问题[12]。对于复杂物体的虚拟惯性可以使用Hess-Smith方法进行求解,此外还可以通过CFD和实验方法[13]获得。目前就飞艇的虚拟惯性而言,通常采用工程估算的方法:首先,将飞艇的气囊简化为一个椭球体,按照经验公式计算出气囊的虚拟惯性矩阵;然后,考虑尾翼对气囊的影响作用,估算尾翼对虚拟惯性的贡献;最后,将两者叠加可得到飞艇全艇的虚拟惯性矩阵[14]。

虚拟惯性近似计算公式可写成:

λij=(λij)B+(λij)W(i,j=1,2,…,6)

(3)

式中:(λij)B为囊体虚拟惯性;(λij)W为翼面虚拟惯性。

1.3 运动微分方程求解

运动微分方程采用Python语言中的Scipy模块的ODE求解器进行求解[15]。在求解前需确定方程的初始条件并将方程组中的二阶方程降为一阶方程。

1.3.1 初始条件

按照FAA-P-8110-2规定,飞艇的下沉速度不小于3 ft/s[2]。因此,飞艇着陆时的初始条件为:x1=0 m,x2=m1g/Kq(0),v1=v2=-0.914 m/s。

1.3.2 方程降阶

方程降阶处理[16]为

(4)

(5)

(6)

(7)

另外,补充气囊等效刚度Kq与位移的变化关系函数,代入已知质量、外力数据,取0.01 s计算步长对微分方程组进行求解,即可获得吊舱和气囊的位移、速度等随时间变化的曲线,进而获得最大撞击载荷。

2 仿真计算Python语言实现

本文利用Python语言编写核心计算代码,使用PyQt设计软件界面,如图4所示。在界面文本框内输入计算参数,点击计算按钮后,程序自动调用核心计算代码;计算完毕后,将计算结果输出在软件界面上;同时,为了方便查看仿真过程,软件界面上设置了仿真曲线输出接口。

图4 飞艇起落架载荷仿真程序

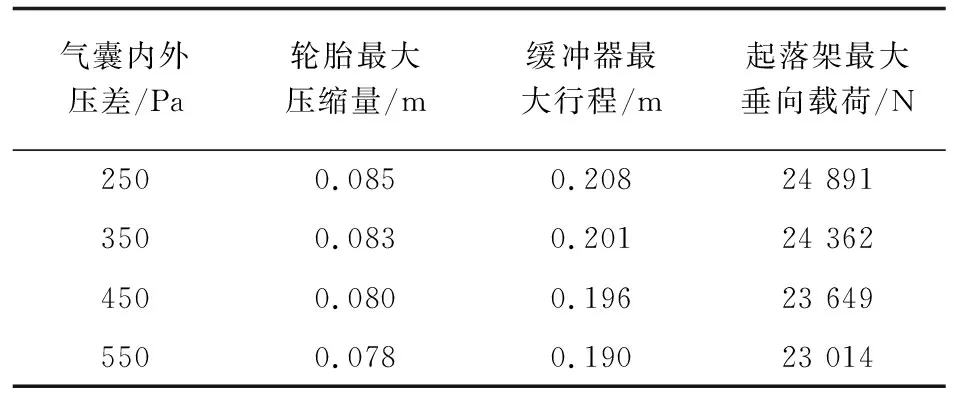

在下沉速度一定的条件下,由于气囊内外压差对气囊刚度影响较大,本文以某飞艇型号为例,对不同气囊压力作用下的起落架着陆缓冲进行仿真。其中,该飞艇总体积为4 200 m3,总质量约为5 000 kg,下沉速度取0.914 m/s。不同气囊内外压差下起落架载荷如表1所示。

表1 不同气囊内外压差下起落架载荷

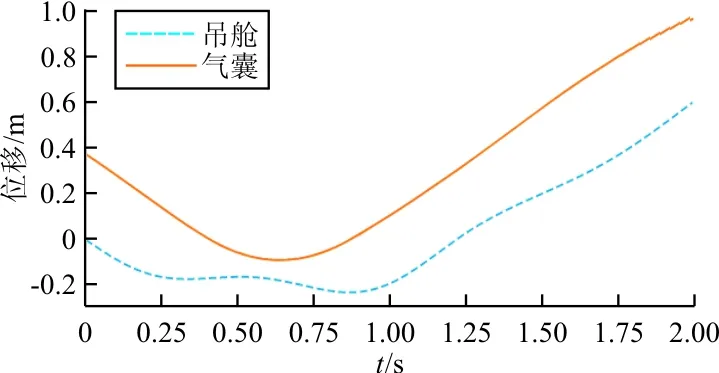

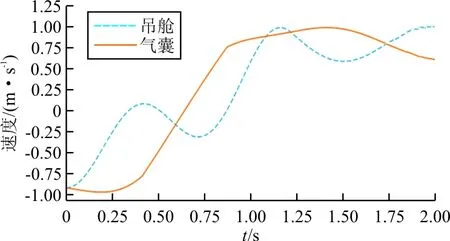

在550 Pa气囊内外压差条件下,气囊与吊舱的位移、速度随时间变化的曲线如图5所示。

(a) 位移时间历程曲线

(b) 速度时间历程曲线

从图5可以看出:飞艇在着陆过程中,起落架触地后吊舱速度迅速减小,而气囊仍然保持着陆速度继续下降;在0.3 s时,吊舱速度减为0准备回弹,但此时气囊还在向下运动,气囊与吊舱之间的作用力迫使吊舱继续向下运动;在0.75 s时,吊舱的速度达到第二次向下运动的最大值后开始减速,在0.9 s速度减到0,此时气囊和吊舱速度方向相同,全系统整体反弹。

3 结 论

(1) 本文提出的基于双弹簧振子模型的飞艇起落架载荷计算方法是有效的,满足FAA-P-8110-2《飞艇设计准则》。

(2) 在气囊内外压差规定范围值内,起落架载荷随着气囊压力的增加而减小。

(3) 受气囊的影响,起落架缓冲器在着陆撞击过程中存在两次被压缩过程。

(4) 吊舱和气囊的速度除了在初始状态和某一时刻的瞬时状态相同外,其他时刻均不相同,证实了传统的基于能量方程计算飞艇起落架载荷的方法存在一定的局限性。