碳酸丙烯酯萃取精馏分离甲醇-碳酸二甲酯恒沸物模拟

郭建军,王家,李新,杨文兵,李光科

碳酸丙烯酯萃取精馏分离甲醇-碳酸二甲酯恒沸物模拟

郭建军1,王家2,李新1,杨文兵1,李光科1

(1. 山东石大胜华化工集团股份有限公司,山东 东营 257500; 2. 中国石油化工股份有限公司洛阳分公司,河南 洛阳 471000)

基于化工模拟软件ASPEN PLUS,选用碳酸丙烯酯为萃取剂,采用NRTL模型,对甲 醇-碳酸二甲酯共沸体系的连续萃取精馏过程进行模拟与条件优化。 采用Sensitivity灵敏度工具分析考察了萃取精馏塔的溶剂比(萃取剂对共沸物的质量比)、全塔理论板数、原料进料位置、回流比以及溶剂回收塔的理论板数、进料位置和回流比等因素对分离效果与热负荷的影响。确定的最佳工艺方案为:萃取精馏塔全塔理论板数为52、原料在第25块理论板进料、回流比为1.2、溶剂比为3.6;溶剂回收塔全塔理论板数15、原料在5块理论板进料、回流比1.0。 在此工艺方案下,产品甲醇和碳酸二甲酯的质量分数分别达到98.60%和99.99%,萃取剂碳酸丙烯酯的回收率达99.99%。

碳酸丙烯酯;甲醇碳酸二甲酯恒沸物;萃取精馏;工艺模拟

碳酸二甲酯(DMC)是近年来十分被关注的绿色环保化学品[1],因其分子结构中含有甲基、甲氧基、羰基等基团,因而可以用来发生羰基甲氧基化、羰基化反应,从而取代光气、氯甲酸甲酯和硫酸二甲酯。高纯碳酸二甲酯是锂离子电池电解液的优良溶剂。碳酸二甲酯的合成路线有酯交换法、尿素甲醇法和甲醇氧化羰基化法,其中酯交换法因其原料转化率高、产品易于分离、工艺技术最成熟而占比最大。酯交换法反应精馏塔塔顶采出的MEOH-DMC共沸物需要进一步分离开MEOH和DMC,MEOH作为原料返回到反应系统,DMC进入精制系统精制得到符合市场需求的质量品级。

MEOH-DMC共沸物在101.325 kPa下的组成为MEOH 70%(质量分数)、DMC 30%(质量分数),分离共沸物的方法有低温结晶法、加压精馏法、共沸精馏法、萃取精馏法[2]和膜分离法[3]。萃取精馏法分离MEOH和DMC共沸物能耗与加压法相当,工艺过程包括萃取精馏和溶剂回收,流程简单,操作压力低,安全性高。

1 MEOH和DMC的分离模拟流程

1.1 模拟流程

萃取精馏流程分为萃取精馏和溶剂回收两个过程,甲醇自萃取精馏塔EXT-COL塔顶采出,DMC自溶剂回收塔REG-COL塔顶采出,详细流程见图1。

图1 萃取精馏流程模拟流程图

1.2 模型的选择

热力学方法选择活度系数模型NRTL,其中ME-DMC和DMC-PC二元交互作用参数选用系统数据库NIST100 NIST-RK里面的参数。系统中缺乏ME-PC交互作用参数,使用UNIFAC估算NRTL模型的交互参数。三对交互作用参数如表1所示。

表1 交互作用参数表

2 萃取精馏塔工艺条件的确定

在酯交换生产碳酸二甲酯工艺过程中,碳酸丙烯酯作为酯交换反应的原料,同时也作为萃取精馏的萃取剂。据文献记载[4-5],碳酸丙烯酯能够增加MEOH和DMC的相对挥发度,故本研究选取PC作为溶剂。

反应精馏塔塔顶共沸物组成为(甲醇)∶(碳酸二甲酯)=70∶30,以25 kt·a-1碳酸二甲酯装置为例,需要处理的共沸物流量是10 730 kg·h-1。

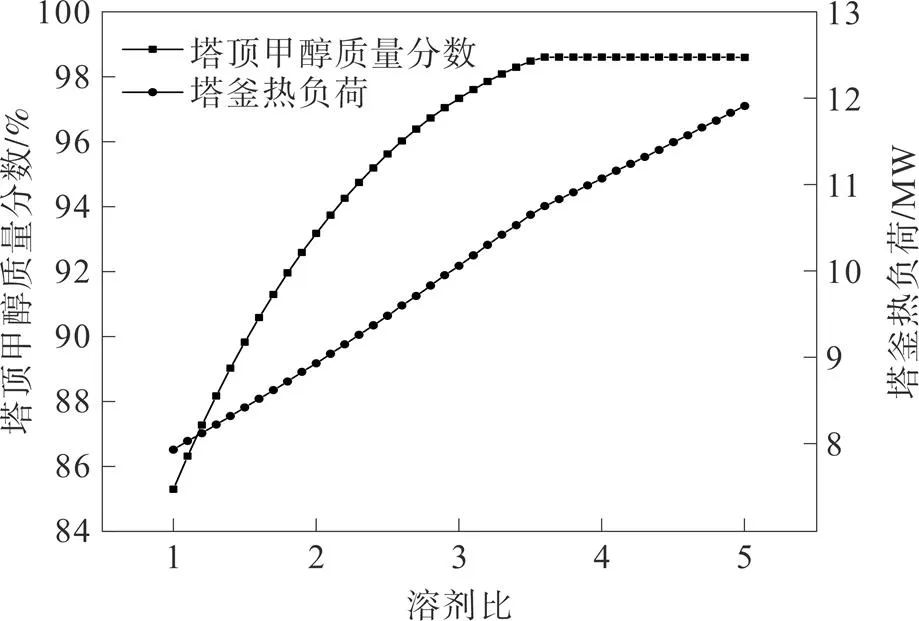

2.1 溶剂比

在萃取精馏塔理论板数62块(包含塔顶冷凝器和塔釜再沸器分别作为一块理论板,以下同)、摩尔回流比2.6、塔顶采出比0.71的条件下,设置溶剂进料在3块板、FEED进料在35块板,考察溶剂比(PC的流量与原料流量之比)对塔顶采出组分的甲醇含量和塔釜再沸器热负荷的影响(图2)。

图2 溶剂比对甲醇含量和再沸器热负荷的影响

随着溶剂比的增加,塔顶甲醇含量急剧增加,溶剂比达到3.6时,塔顶甲醇质量分数达到98.60%不再上升,保持不变;再沸器热负荷变化呈现线性增加趋势,但两段斜率不同,溶剂比3.6是转折点,过了这个点后斜率变小,热负荷增加缓慢。可见,合适的溶剂比才能够在保证分离效果的前提下消耗最小的能量,适宜的溶剂比为质量比3.6。

2.2 萃取精馏塔塔顶采出量

塔顶采出组分为甲醇,理论上采出量为塔进料中含有的甲醇质量,理论计算塔顶采出比为0.70。规定溶剂比3.6、萃取精馏塔理论板62块、摩尔回流比2.6、溶剂进料在3块板、FEED进料35块板,考察塔顶采出比对塔顶甲醇含量和再沸器热负荷的影响(图3)。

采出比0.68时,塔顶甲醇含量最高,但此时塔釜甲醇质量分数高达0.70%,不利于目标产品碳酸二甲酯的精制提纯,须要增加塔顶采出比以降低塔釜甲醇的含量。随着塔顶采出比的增加,塔顶甲醇含量平缓下降、DMC含量平缓上升,塔釜甲醇含量急剧下降、DMC和PC含量上升。塔顶采出比上升到0.71时,两条曲线均出现转折点。在转折点,塔顶甲醇含量急剧下降,塔釜甲醇含量转为含量微量不再下降。

图3 塔顶采出比对塔顶和塔釜甲醇含量的影响

在转折点处,塔顶甲醇质量分数98.60%、DMC含量 1.40%、PC含量微量,塔釜组分全部为DMC和PC。塔顶采出组分中含有少量DMC,不影响其返回反应系统继续与碳酸丙烯酯反应,基本不影响原料碳酸丙烯酯的转化率。

2.3 萃取精馏塔回流比

回流比的大小既影响着塔顶甲醇含量,也影响着塔釜热负荷。优质的溶剂能够在较少的溶剂比和尽量小的回流比下获得高含量的轻组分甲醇。设定溶剂进料在3块板、FEED进料在36块板,在恒定塔顶采出比0.71下,自0.6至4改变回流比,间隔0.2,考察回流比对塔顶甲醇含量与塔釜再沸器热负荷的影响(图4)。

图4 回流比对塔顶甲醇含量和再沸器热负荷的影响

随着回流比的增加,塔顶甲醇含量急剧增加,至回流比为1.2时,质量分数达到98.60%,然后进入平台区,甲醇含量不再增加。回流比上升到2.6,塔顶甲醇含量又开始缓慢下降,这是因为过大的回流比冲淡了萃取剂在液相中的浓度。在回流比增大整个区域,再沸器热负荷呈线性增大趋势。综合以上因素,最优的回流比为1.2,此时,塔顶甲醇含量98.60%,塔釜再沸器能耗7.38 MW。由此曲线可以看出,塔顶回流比的并非越高越好,高于理想值不但对塔顶甲醇含量没有益处,反而会降低塔顶甲醇含量,并且对降低操作费用不利。

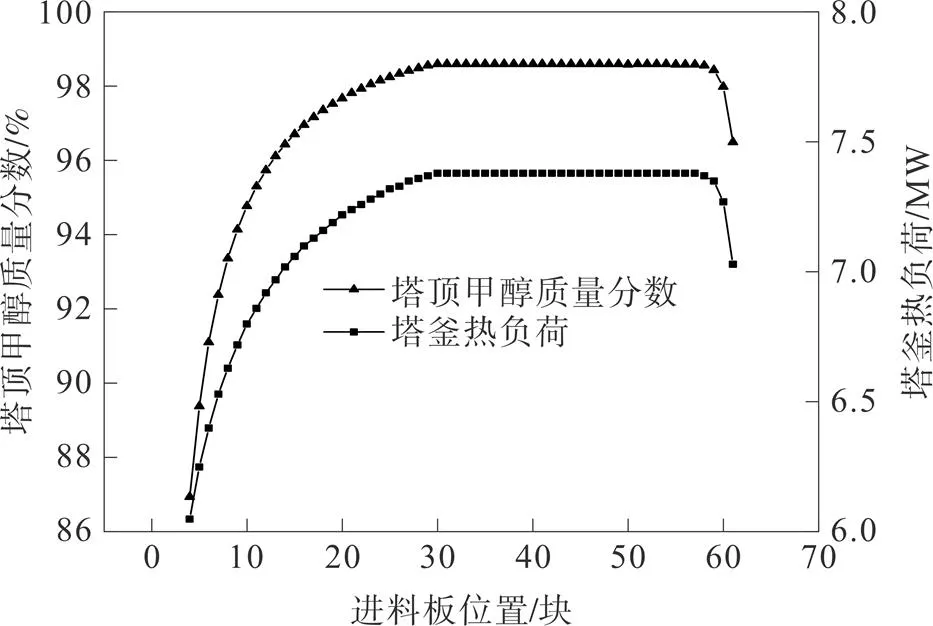

2.4 萃取精馏塔原料进料位置的影响

萃取精馏塔的溶剂进料板固定为3、塔顶采出比固定0.71、回流比1.2、总理论板62块时,改变进料位置在4至61块理论板变化,考察进料板位置对塔顶甲醇含量和再沸器热负荷的影响(图5)。

图5 原料进料板与塔顶甲醇含量和再沸器热负荷的曲线

随着进料位置的下移,塔顶甲醇含量期初急剧上升,至进料板在30块板时,塔顶甲醇含量上升至98.60%不再上升;再沸器热负荷的趋势与塔顶含量趋势类似。适宜的原料进料板为第30块板。原料进料板位置与塔理论板数的比值为0.484。

2.5 萃取精馏塔理论板数的确定

萃取精馏塔的理论板影响着分离效果和塔釜再沸器热负荷以及塔顶冷凝器负荷。固定溶剂进料在3块板、溶剂比3.6、塔顶采出比0.71、摩尔回流比1.2,原料进料板位置与全塔理论板比值0.484,考察全塔理论板数对塔顶甲醇含量和再沸器负荷的影响(图6)。

图6 理论板数对塔顶甲醇含量和再沸器负荷的影响

塔顶甲醇含量和再沸器负荷随理论板数的增加呈现上升的趋势,但增加的趋势逐渐变小。理论板数增加至52块时,塔顶甲醇含量和塔釜热负荷都不再增加。此时,塔顶甲醇含量达到98.60%、塔釜热负荷7.38 MW,塔釜组成中ME微量、DMC 7.46%、PC 92.54%。

2.6 溶剂回收塔塔顶采出量的确定

溶剂回收塔处理的两个组分是DMC和PC,PC的常压沸点242 ℃,如果在常压下操作,塔釜需要高温蒸汽,能源消耗高。降低塔釜和塔顶操作压力,使塔顶温度高于55 ℃,使循环水能够对塔顶组分冷凝即可。固定塔顶压力30 kPa(塔釜压力40 kPa)、27块理论板,进料位置9块,回流比2.0,塔顶采出比0.060~0.078,考察塔顶采出比与塔顶DMC含量、塔釜PC含量的关系(图7)。

随着塔顶采出比的增加,塔顶DMC含量先是平滑直线然后在转折点急剧下降,转折点的采出比为0.074 55。塔釜PC含量随着塔顶采出比的增加急剧上升,直至转折点采出比0.074 55时塔釜PC含量达到99.98%。过了这个点,虽然塔釜PC含量上升到100%,但塔顶DMC含量却下降至98.63%,对产品DMC的纯度影响颇大。故适宜的塔顶采出比为0.074 55,此时塔顶采出量为3 112 kg·h-1。

图7 回收塔采出比与塔顶DMC含量和塔釜PC含量的关系

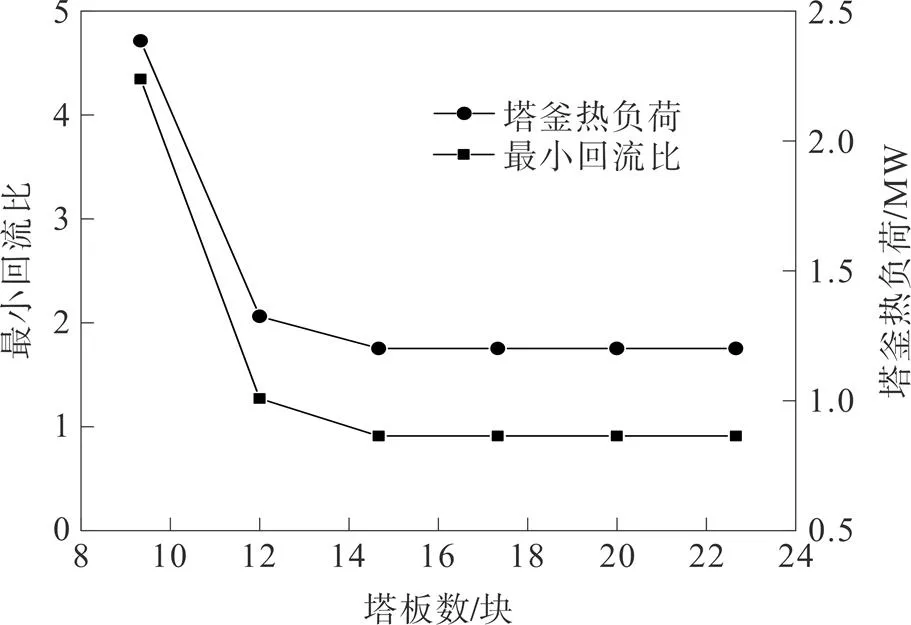

2.7 溶剂回收塔回流比和理论板的确定

固定塔顶压力30 kPa(塔釜压力40 kPa)、塔顶采出量3 105.5 kg·h-1,理论板分别设定9、12、15、18、21、24(进料位置设定0.333 3*理论板),考察回流比在0.2~5.0的范围内对塔顶DMC含量的影响。以理论板为横坐标,以塔顶DMC质量分数达到99.99%需要的回流比为纵坐标,其曲线关系见图8。

随着理论塔板数的增多,溶剂回收塔塔顶含量达到99.99%需要的最小回流比急剧下降。15块理论板开始,最小回流比降低到1.0,并且理论板数再增加,最小理论板仍然为1.0,不再下降。塔釜热负荷趋势与最小回流比趋势相同。考虑设备投资和操作费用,适宜的理论板数为15,操作回流比为1.0,此时再沸器负荷为1.29 MW。

图8 塔板数与塔顶DMC质量分数99.99%需要的回流比和塔釜热负荷关系图

3 萃取精馏工艺条件总结及其与变压精馏工艺能耗的比较

3.1 萃取精馏工艺条件总结

萃取精馏塔EXT-COL和溶剂回收塔REG-COL的操作条件见表2。

表2 各塔操作条件

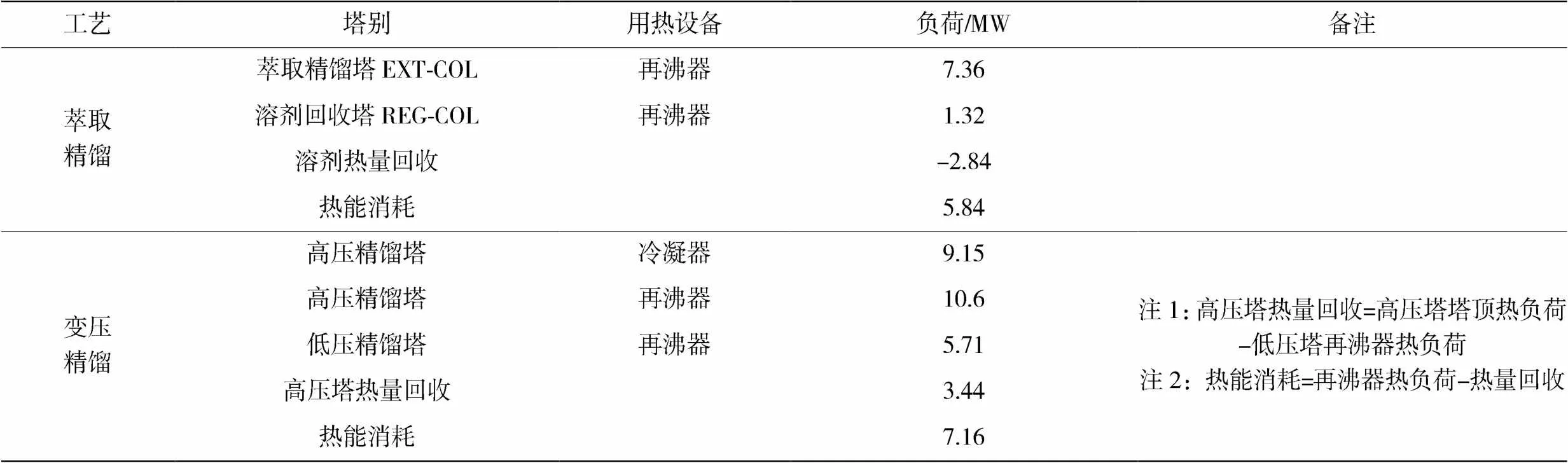

3.2 萃取精馏与变压精馏工艺能耗的比较

很多共沸物的共沸组成对压力比较敏感,因此在理论上可以通过改变压力的方法来进行分离[6]。通过流程模拟和优化,处理相同质量共沸物变压分离甲醇-DMC共沸物与使用碳酸丙烯酯萃取精馏分离共沸物的能耗比较见表3。

表3中高压塔塔顶蒸汽为高品位热源,其可以与低压塔塔釜再沸器换热,多余的热量3.44 MW用来给装置内其他低温塔(比如反应精馏塔)塔釜再沸器提供热量。

通过计算和对比可以看出,变压精馏工艺处理甲醇-DMC共沸物的能量消耗比萃取精馏高22.6%。当然,变压精馏工艺在产品质量等方面有萃取精馏工艺无法实现的优点,两者各有优缺点。

表3 能量消耗对比表

4 结 论

1)萃取精馏塔EXT-COL的最佳工艺条件:溶剂与共沸物质量比3.6,操作回流比1.2,全塔理论板52板,溶剂进料位置第3块板,共沸物进料位置第25块板,塔顶操作压力(绝压)105 kPa。

2)溶剂回收塔REG-COL的最佳工艺操作条件:全塔理论板15块板,进料板5快板,操作回流比1.0,塔顶操作压力(绝压30 kPa)。

3)溶剂回收塔回收溶剂热量回收后,共沸物处理能耗0.544 MW·t-1。

4)萃取精馏工艺与变压精馏工艺相比可以节约能耗22.6%,但在产品质量等方面可能无法与变压精馏相比。

[1]田恒水,张广遇,黄振华.开创明日化学的新的低污染泛用基础化学原料——碳酸二甲酯[J]. 化工进展,1995(6):7-13.

[2] 李光兴,熊国玺.碳酸二甲酯—甲醇二元共沸物的分离方法[J]. 湖北化工,2000(5):4-6.

[3]李继定, 王璐莹, 林阳政,等. 一种用于分离甲醇/碳酸二甲酯共沸物的分离膜及其制备方法:CN200710064633.9[P].2007-11-13.

[4]熊燕花. 萃取精馏分离DMC-ME共沸物的研究[J].北京轻工业学院学报,2000(5):54-57.

[5]HU C C, CHENG S H.Development of alternative methanol/dimethyl carbonate separetion sysyems by extractive distillation—A holistic approach[J].2017(27): 189-214.

[6]孙兰义.化工过程模拟实训,ASPEN教程[M].北京:化学工业出版社,2017.

Simulation on Continous Extractive Distillation Process of Methanol and Dimethyl Carbonate Azeotropic System

1,2,,1,1

(1. Shandong Shida Shenghua Chemical Co., Ltd., Dongying Shandong 257500, China;2. Sinopec Luoyang Petrochemical Company, Luoyang Henan 471012, China)

Based on the chemical simulation software ASPEN PLUS, propylene carbonate(PC)was selected as the extractant, and the NRTL model was used to simulate and optimize the conditions of the continuous extraction and distillation process of the methanol-dimethyl carbonate azeotropic system.Sensitivity tool was used to analyze and investigate the influence of different factors on the separation effect and heat load, such as the solvent ratio (the mass ratio of extractant to the azeotrope), the theoretical plate number of the whole column, the raw material feeding position, the reflux ratio of the extractive distillation column, and the number of theoretical plates, feeding position and reflux ratio of the solvent recovery tower.The optimal process plan was determined as follows: the total theoretical plate number of the extractive distillation column 52, the raw material feeding position the 25th theoretical plate, the reflux ratio 1.2, the solvent ratio 3.6; the total theoretical plate number of the solvent recovery tower 15,the raw materials feeding position the 5th theoretical plate, the reflux ratio 1.0. Under this process scheme, the purity of the product methanol and dimethyl carbonate reached 98.60% and 99.99%, respectively, and the recovery rate of the extractant propylene carbonate reached 99.99%.

Propylene carbonate; Methanol-dimethyl carbonate azeotropic; Extractive distillation; Process simulation

2020-10-10

郭建军(1973-),男,山东省东营市人,工程师, 1995年毕业于上海化工高等专科学校精细化工专业,研究方向:石油化工和精细化学品合成与精制工艺开发。

李光科(1968-),男,高级工程师,工程硕士,研究方向:石油化工和精细化学品合成与精制工艺开发。

TQ028.3

A

1004-0935(2020)12-1497-05