基于有限元的车载作业平台液压支撑结构设计分析*

孟文东,雷泽勇,钟 林,张清华,李 魁,李兴镇

(南华大学 机械工程学院,湖南 衡阳 421001)

0 引 言

在北方砂岩型铀矿生产基地,地貌多为低山丘陵。地浸生产井呈一定规律分布,所以地浸生产井所在的地面位置在斜坡、洼地、冲沟等凹凸不平的地点[1]。对生产井进行清洗的作业车仅靠车轮停靠于生产井旁边,无法达到清洗设备的水平度作业条件。因此,需要设计一套支撑调平结构,使清洗作业平台能够达到清洗设备工作所需的水平度。加之整个生产作业平台重量约9 t,故提出采用液压缸来调平,使移动生产作业平台能快速、平稳的达到清洗设备工作所需的水平度。

液压支撑调平结构是安装于重型货车的车架桥梁上,主要是由液压缸、前部液压缸臂、后部液压缸臂等组成。清洗设备工作时,液压缸臂上的载荷主要来自生产作业平台的自身重力。作业平台的全部质量作用于前后部液压缸及液压缸臂,液压支撑调平结构对整个生产平台的平稳运行有着极大的影响。通过对支撑结构在不同工况承受的载荷和材料许用应力的对比,以判断液压支撑调平结构和车架是否能够达到生产平台的使用条件,从而避免生产事故的发生。

笔者通过ANSYS建立液压支撑调平结构有限元模型,依据矿场现场生产工况,模拟实际载荷条件,对液压支撑调平结构进行设计分析优化,为后续的试验样机提供了安全的实验数据。

1 车载平台液压支撑结构

车架的材料为510 L[2],液压支撑调平结构材料主要采用Q235钢板和型材,液压缸臂采用12 mm厚钢板焊接成矩形截面的形式,可达到制造成本低且具有较好的抗弯扭性能的优势[3]。

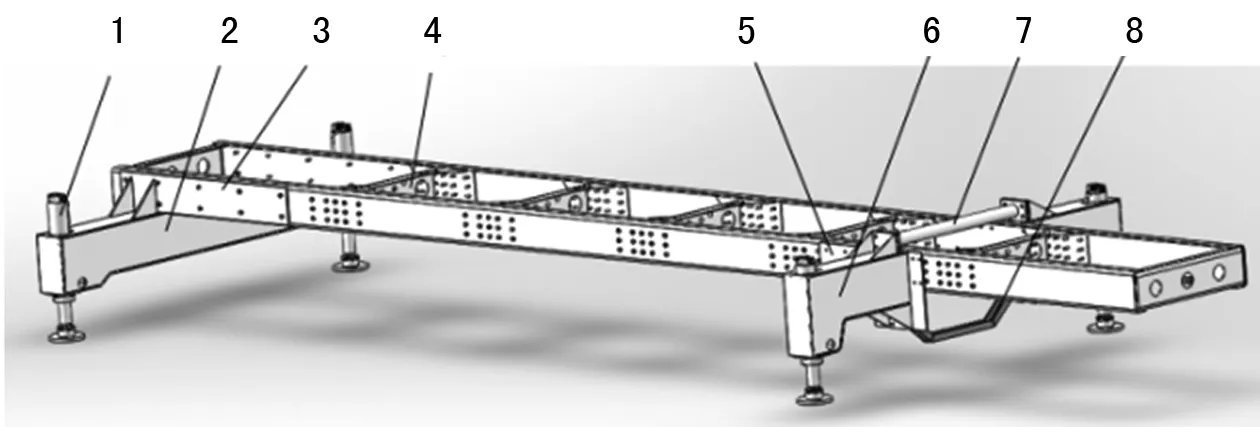

车载平台液压支撑调平结构主要调节液压缸的行程来达到对生产平台的调平。整个结构的横向跨度2 510 mm,前后间距5 890 mm。尾部支撑结构由液压缸、后部液压缸臂、后部液压缸臂护板组成,液压缸臂为后部大载荷提供了支撑,起到了强有力的支撑力;前部液压缸臂护板、前部液压缸臂、前部液压缸臂上横梁以及前部液压缸臂下横梁组成了前部的支撑结构,考虑到车辆底盘减速箱的位置,故设计成上下横梁贯穿连接的形式。车载平台液压支撑调平结构如图1所示。后部分的载荷主要作用于油缸臂上,因其结构具有较好的抗弯扭性能,故后部分承受载荷可适当增大。

图1 液压支撑调平结构1.液压缸 2.后部液压缸臂 3.后部液压缸臂护板 4.车架桥梁 5.前部液压缸臂护板 6.前部液压缸臂 7.前部液压缸臂上横梁 8.前部液压缸臂下横梁

2 液压支撑结构静力分析

对有限元模型进行建立时,为提高运算效率以及精度,需对液压支撑调平结构进行简化。

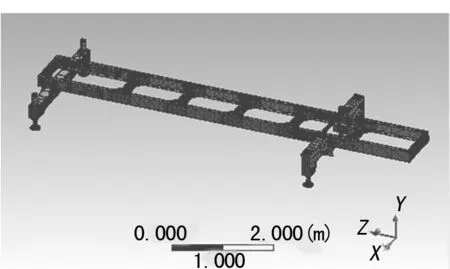

液压缸臂利用钢板焊接而成,底部采用弯曲成形后再焊接,所以将焊接简化为刚性连接,并且车架的曲面均简化成平直面的模型[4]。本文仿真分析对螺纹的影响可以忽略,所以将螺栓简化成圆柱体螺栓模型后进行分析。在Ansys Workbench中建立的液压支撑结构有限元模型如图2所示。

图2 液压支撑结构有限元模型

2.1 材料属性

对于重载支撑结构的仿真分析,通过在SolidWorks中建立液压支撑结构的三维模型,保存为“STP”格式,再导入ANSYS仿真分析软件中进行模拟仿真分析[5]。定义材料属性如表1所列。

表1 材料属性及力学性能

2.2 约束及载荷添加

对模型进行网格划分,采用四面体网格进行自由网格划分[5]。网格模型共包含142 653个节点,58 428个单元。ANSYS有限元分析是模拟实际生产作业过程中的结构变化,并得出数值模拟结果。在ANSYS中添加约束和载荷是至关重要的一步,约束及载荷的添加是否正确关乎着整个分析结果的准确性[7]。

生产作业平台按最大载荷量计算约为9 000 kg,在有限元模型竖直向下方向施加重力加速度,取重力加速度值为9.8 m/s2。车架的桥梁是承载部分,又是液压缸臂的安装基体,所以添加均布载荷垂直作用于车架桥梁平面上。

在实际生产工作时,液压缸伸出承载整个作业平台的重量,液压缸与液压缸臂连接,进一步和生产作业平台连接起来。故对液压缸底部与地面接触节点上施加位移约束[8]。

当清洗车到达清洗矿井口时,车载平台液压支撑调平结构首先进行下放液压缸将承载起清洗车及清洗设备的全部重量并调平作业平台。实际作业中,四根液压缸协同同步伸出,底部接触面在同一水平面。

2.3 计算结果与分析

对液压支撑结构进行静力分析,可以得到液压支撑结构总位移结果如图3所示。从结构位移云图中可得出最大位移约为5 mm,最大的位移发生在车架中部大梁位置。车架中部位置承受了整个作业平台的大部分重量,所以出现了较大位移。通常情况下,重型货车车架需要满足最大弯曲挠度小于10 mm[9-10]。

然后再根据最大挠度[11]计算公式(1)进一步的验证,有限元分析结果的最大位移小于车架的最大挠度。所以该工况下车架符合使用要求。

(1)

式中:ωmax为最大挠度;F为载荷;L为约束点间距;E为弹性模量;I为截面惯性矩。

图3 结构位移云图

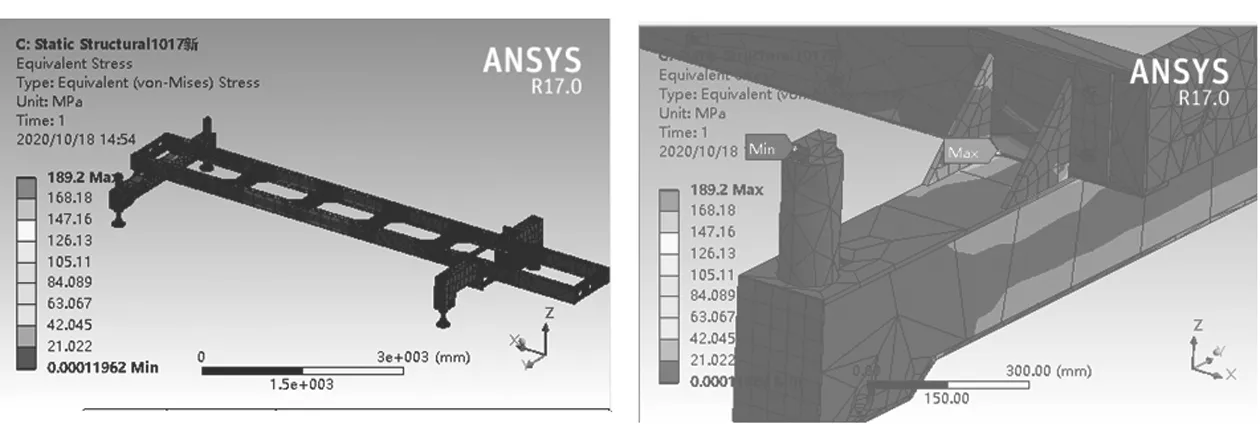

液压支撑结构的等效应力结果如图4所示,应力主要集中在液压缸臂和车架接触的位置。最大的应力为189.2 MPa低于材料Q235和510 L的最大屈服强度,如图5最大应力分布云图所示。Q235比510L的最大屈服强度小,所以对材料Q235计算安全系数即可,且安全系数计算公式为:

k=[σ]/σmax

(2)

式中:k为安全系数;[σ]为材料最大屈服强度;σmax为分析结果最大应力。

根据式(2)计算出安全系数为1.24≥1,液压支撑结构强度和刚度达到了要求。因为工作过程中会出现超重作业、动载荷等不确定的因素,所以为了避免疲劳损坏,对结构进行优化设计,以便提高结构的强度。

图4 结构应力云图 图5 最大应力分布云图

3 液压支撑结构尺寸优化分析

根据液压支撑结构的有限元分析结果,针对应力较集中的地方进行优化,即液压臂和车架接触的结构,即前后液压缸臂需要协同优化。凭借工程经验及对应力云图的分析,首先将后部液压缸臂的四块筋板厚度修改为20 mm,增加了10 mm,以及筋板的水平边修改为300 mm,增加了100 mm。如图6所示。

图6 筋板优化前后对比图

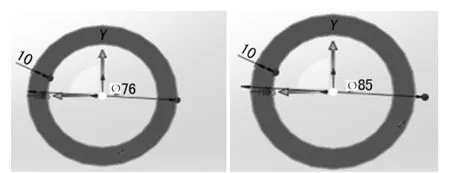

其次,将后部液压缸臂护板的宽度修改至与车架宽度一致,即240 mm。同时根据对载荷施加在车架上的分析,应力会集中在前部液压缸臂上,所以将前部液压缸臂横梁钢管直径增加至85 mm,如图7所示。

图7 横梁钢管优化前后对比图

将优化后的模型按相同的约束和载荷对其进行有限元分析。根据优化的分析结果,如图8所示。应力明显减小,最大应力值为128.21 MPa,与优化前的模型对比发现,最大应力减小68%。通过式(2)计算得出优化的安全系数为1.83,进一步的保障了液压支撑调平结构的安全性,为整个液压支撑结构提供了优化思路。

图8 优化后的应力云图

4 结 语

通过SolidWorks建立液压支撑调平结构三维模型,然后在Ansys Workbench中对整个结构进行分析得出,变形量最大的地方在车架中部。最大应力没有超过材料的屈服强度,且安全系数大于1。通过优化后,最大应力降低至128.21 MPa,并且安全系数提高至1.83。所以车载平台液压支撑调平结构符合使用要求,为试验样机提供了有利的参考。