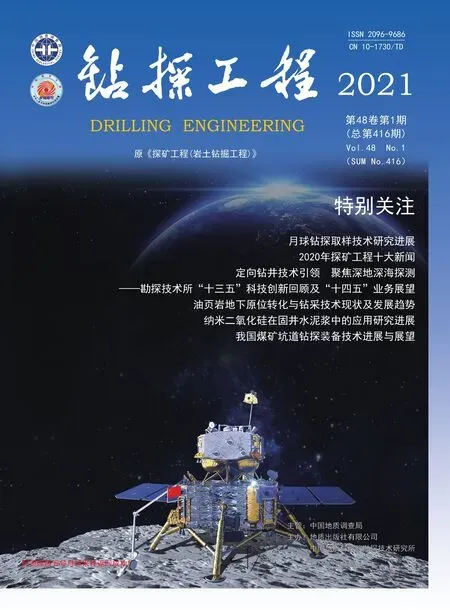

油页岩地下原位转化与钻采技术现状及发展趋势

孙友宏,郭威,邓孙华

(1.油页岩地下原位转化与钻采技术国家地方联合工程实验室,吉林长春130026;2.吉林大学建设工程学院,吉林长春130026;3.自然资源部复杂条件钻采技术重点实验室,吉林长春130026;4.中国地质大学〈北京〉工程技术学院,北京100083)

0 引言

油页岩是一种高灰分的固体可燃有机质沉积岩,低温干馏可获得油页岩油,含油率大于3.5%,发热量一般不小于4.18 MJ/kg[1],属于非常规油气资源。我国油页岩地质资源量巨大,达到7199.37亿t,油页岩中蕴含的油页岩油资源量约为476.44亿t[1],是保证我国能源安全的重要战略资源。

油页岩内部有机质主要为未熟干酪根,需通过低温干馏(450~500℃)炼制油页岩油,开发方式主要有地面干馏技术和原位转化技术。地面干馏技术适合开发地表或浅层油页岩资源,技术虽已经非常成熟,但面临着开发成本高、占地面积大和环境污染等问题。油页岩地下原位转化开采技术是通过人工加热地下油页岩储层,在原位将油页岩内部的固体干酪根裂解成油气,再通过一定的工艺开采到地面的一种开发方式,目前技术尚未达到工业化开发水平,但技术成熟后具有绿色环保、占地面积小、开发成本低和开发深层油页岩资源的优势,是油页岩工业的发展趋势。

世界油页岩地下原位转化开采技术的发展大体分为3个阶段,即早期萌芽阶段、技术发展阶段和新技术涌现阶段。

(1)早期技术萌芽阶段:为20世纪40~70年代。1940年,瑞典最早提出油页岩原位开采技术,并发明了“电热法”或“Ljungström”原位开采方法[2-3]。1953年,美国辛克莱油气公司(Sinclair Oil and Gas Company)研发了利用地层天然裂缝和井间燃烧的原位开采技术,在美国科罗拉多州皮申斯盆地开展野外试验,获得了少量油页岩油[4-5]。

(2)技术发展阶段:为20世纪70年代至21世纪初。20世纪60年代末,由于世界原油价格快速上涨,由每桶15美元飙升到近每桶70美元。在此背景下,美国国家能源局、国家矿业局和众多油公司,投入巨资开展原位转化技术研发,技术水平得到快速发展,研发了众多原位转化方法,开发了真原位(TIS)和改进型原位(MIS)两大主流技术,分别由美国矿业局的拉勒米能源技术中心(后改名为西部研究中心)发明和美国劳伦斯利福摩尔国家实验室发明,并开展了室内先导试验和野外示范工程,油页岩油总产量超万吨[6-16]。

(3)新技术涌现阶段:21世纪以来,随着现代技术的不断进步,油页岩原位转化技术出现了很多新技术,代表性技术有壳牌公司地下电加热的ICP技术、埃克森美孚公司压裂加导电支撑剂的ElectrofracTM技术和雪弗龙公司对流加热的CRUSH技术等。

我国油页岩地下原位转化开采技术起步较晚,2005年太原理工大学提出了注蒸汽原位开采油页岩技术[17],吉林大学于2011年起相继研发了近临界水法(SCW法)、高压-工频电加热法(HVF法)和局部化学反应法(TSA法)油页岩地下原位转化开采技术,中石油提出了水平井电加热轻质化原位转化技术,吉林众诚油页岩公司研发了原位压裂化学干馏油页岩开采技术。目前,我国建设了3个油页岩原位转化先导试验工程,分别是吉林众诚集团的扶余油页岩先导试验工程、吉林大学的农安和扶余油页岩原位先导试验工程,均成功从地下原位采出了油页岩油。

目前,国内外油页岩原位转化技术特点如表1所示,根据热量来源和热量传递方式主要分为:反应热加热、传导加热、对流加热和辐射加热4类[17]。

表1 油页岩原位转化技术特点Table 1 The characteristic of heating method for in-situ conversion of oil shale

1 油页岩地下原位转化技术现状

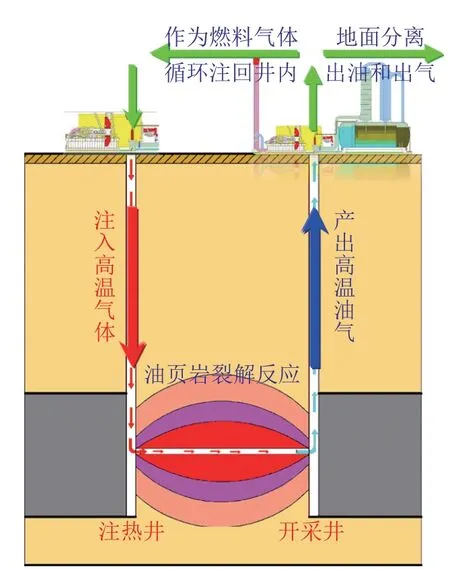

1.1 反应热加热技术

早期的反应热加热技术主要采用原位燃烧加热方法,即通过原位燃烧油页岩中一部分有机物以获得原位裂解所需热量。根据是否需要采矿分为真原位(True In Situ,TIS)和改性原位(Modified In Situ,MIS)两大类。TIS方法由美国拉勒米能源技术中心(Laramie Energy Technology Center,LETC)发明,该技术通过地面钻孔后采用压裂或爆炸等技术措施提高地层渗透性,然后加热油页岩使其裂解燃烧,最后从开采井中采出页岩油气[4-5],如图1所示。MIS方法由美国劳伦斯利弗莫尔国家实验室发明,先通过采矿在油页岩地层形成采空区,然后用爆破方法将其余部分油页岩碎石化,进而提高矿层的渗透性,再通过加热点火燃烧实现油页岩裂解,最后从开采井中采出页岩油气[4-5],如图2所示。

图1 TIS技术原理示意[18]Fig.1 Schematic diagram of TIS

吉林大学与以色列科学家联合研发了局部化学反应法油页岩原位转化技术(TSA法),是一种低能量投入的高效加热裂解技术。它既不是简单的物理加热,也不是完全地下燃烧,是由局部的化学反应触发的一种化学热强化处理的过程。油页岩与氧之间发生局部的化学反应,使油页岩在无外界能量输入的情况下完成裂解,在整个反应过程中通过控制气体的流速来保持反应峰面稳定的传播。该方法耗能少,反应易被触发和重复,且反应过程容易控制、产油率较高,产生的油页岩油品质与传统干馏得到的页岩油相似[19],如图3所示。应用该方法在吉林农安油页岩先导试验工程成功从地下原位采出油页岩油[20],如图4所示。

图2 MIS技术原理示意[5]Fig.2 Schematic diagram of MIS

图3 吉林大学TSA技术原理示意Fig.3 Schematic diagram of TSA

图4 TSA法在吉林农安地下原位采出油页岩油Fig.4 The oil produced by the TSA in Nong’an

1.2 传导加热技术

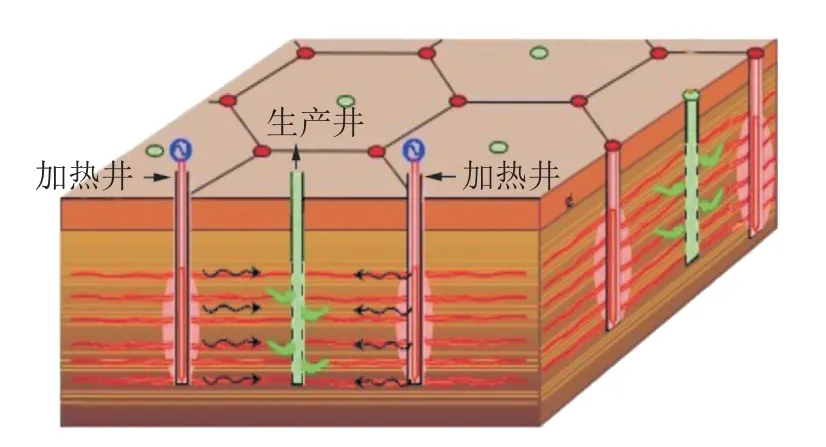

壳牌ICP(In situ Conversion Process)技术是目前最成熟的油页岩原位转化加热技术,如图5所示。该技术先在油页岩地层钻进加热井和生产井,然后采用小间距井下电加热器循序均匀地将地层通过传导方式加热到油页岩裂解温度。根据井间距和加热速率不同,地层加热到裂解温度需要2~4年,最终从生产井采出油页岩油和可燃气体。壳牌公司自1981年在美国绿河油页岩开展了7次野外试验,2003-2005年在Mahogany南部示范区开展的野 外试验共采出油页岩油1860桶(约253 t)[21-22]。壳牌公司还与约旦合作,于2010年在约旦开展现场试验,也采出了油页岩油[23]。ICP技术要求井下电加热器能够耐高温长寿命,对地层适应性也有一定的要求,油页岩的含油率和厚度的乘积要达到技术下限和经济下限。我国油页岩储层一般埋藏深、厚度薄和含油率低,需要小间距长距离水平井技术时可以应用ICP技术。

图5 壳牌ICP技术原理示意[17,24]Fig.5 Schematic diagram of ICP of Shell

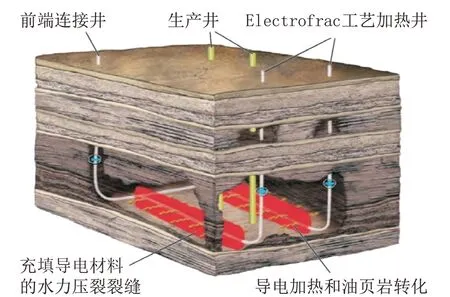

埃克森美孚ElectrofracTM技术先采用水力压裂方式压裂油页岩,然后向裂缝中填充导电支撑剂,从而形成一个电加热体。采用电加热的方式,热量经加热井通过能导电的支撑剂传递给油页岩后,干酪根受热转化成油页岩油和可燃气体,并从生产井采出[17,24],如图6所示。该技术通过平面加热,增大了储层的传热面积,相比壳牌ICP技术的线性热源,提高了加热效率。该技术于2007年在美国科罗拉多州Colony Mine油页岩矿场开展了分阶段现场测试,初步验证了ElectrofracTM技术的可行性,但未采出油页岩油[24]。

2010年开始,吉林大学和俄罗斯托木斯克理工大学联合开展高压-工频电加热原位转化技术的研发,该技术首先通过钻孔向油页岩矿层插入两个电极,利用高压电对油页岩高电阻物的放电作用,在电极间油页岩层中形成等离子体通道,原位击穿油页岩并碳化,从而降低油页岩层的电阻,然后在两个电极间通入工频电流,通过电极间等离子体通道的电阻发热对油页岩层进行加热[25],如图7所示。该技术的加热速率非常快,在实验室通过电极间距为15 cm的油页岩加热实验证实,仅需10 min即可产出油和气[26]。

图6 埃克森美孚公司的ElectrofracTM技术原理示意图[17,24]Fig.6 Schematic diagram of ElectrofracTM of Exxon Mobil

图7 吉林大学高压-工频电加热(HVF)技术原理示意[23]Fig.7 Schematic diagram of HVF of Jilin University

1.3 对流加热技术

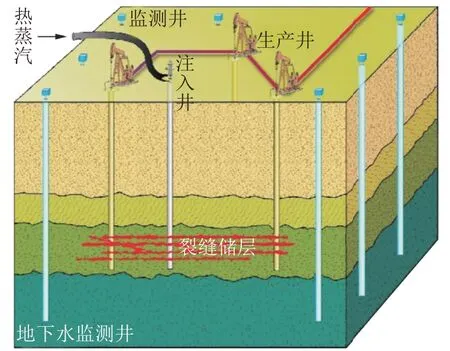

雪弗龙CRUSH技术是通过地表压缩机向注入井和预先碎石化的油页岩储层注入热蒸汽等高温流体介质,通过对流加热将油页岩中干酪根裂解为油页岩油和可燃气体,然后通过生产井采出[27-28],如图8所示。

图8 雪佛龙CRUSH技术原理示意[17,27-28]Fig.8 Schematic diagram of CRUSH of Chevron

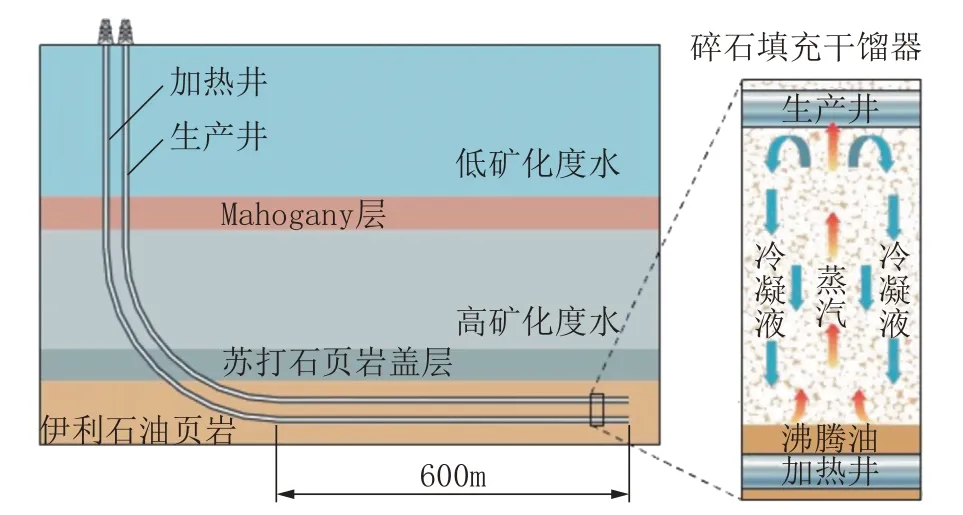

美国页岩油公司CCR技术是利用沸腾油作为对流加热方式,并综合利用热传导、热对流和流体回流相结合等传热方式[29],如图9所示。CCR技术先向油页岩层钻进一口水平加热井和一口水平生产井,加热井在生产井下方。通过井下加热使加热井周围油页岩中的干酪根先分解,生成的高温气态烃类沿着油页岩层内裂隙向上流动并将热量分散到地层中,回流的油向下流动后可以被再次加热实现热对流[30]。这种技术纵向间对流加热效率较高,但横向间的对流效应没有充分利用。

图9 美国页岩油公司CCR技术原理示意[17,30]Fig.9 Schematic diagram of CCR

太原理工大学注蒸汽开采油页岩技术(MTI技术)是采用压裂方式使群井联通,将400~700℃高温蒸汽沿注热井注入油页岩地层,通过对流加热裂解干酪根形成油页岩油和可燃气体,并经低温蒸汽或水携带沿生产井排到地面分离,最终形成油气产品[31],如图10所示。该技术已在实验室完成了大试件工业实验,正计划在新疆阜康开展原位开采先导试验。

吉林大学近临界水法油页岩原位转化技术(NCW法)通过井下加热器在地下将注入的水加热至近临界(水的临界点:374℃,22.1 MPa)或超临界状态,再以近临界水作为传热传质介质和提取剂,向油页岩层进行渗透、浸润和溶胀,同时使油页岩内部的干酪根有机质发生裂解,并将生成的油气产物携带出井底[32],如图11所示。近临界水具有活性高、传热传质能力强和绿色环保的优点,是绿色节能的新型油页岩地下原位转化技术。该工艺在实验室对桦甸、汪清、扶余和农安等多地的油页岩样品开展实验,均获得了90%以上的油收率[33]。

图10 太原理工大学MTI技术原理示意[31]Fig.10 Schematic diagram of MTI

1.4 辐射加热技术

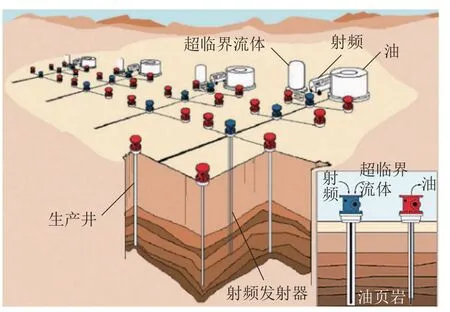

Raytheon公司的RF/CF技术是由射频加热和超临界流体载热技术转化而来的[34]。该技术的实施需先将射频发射器放置在油页岩层内,并射频加热,然后把超临界CO2作为载体通入到油页岩层中,这样油页岩所产生的油和气就会被带到生产井内,进而被抽到地面进行回收处理,而超临界CO2冷却后可以继续作为载体通入到井下,如图12所示。这种方法能有效改善传统的CO2注入和隔离手段对岩石的孔隙、强度、生产区的大小以及加热温度等方面的苛刻要求。此外Lawrence Livermore国家实验室(LLNL)提出利用无线射频方式加热油页岩的技术[35],如图13所示。这种技术可以提高加热油页岩的效率,并在设计中加设水平井以加强地下油页岩的受热体积,使电波在岩层中平行传播,适合薄层低品位油页岩层开采。

图11 吉林大学近临界水原位转化技术(NCW法)技术原理示意Fig.11 Schematic diagram of NCW

2 油页岩储层改造技术现状

油页岩储层改造与页岩气和页岩油的不同,因为油页岩原位转化开采需要将储层加热到一定温度,故其储层改造的目的是为了防止热量流失和有利于对储层的加热,故对于不同的地层和不同的加热方法,需要采取不同的储层改造方法。如对于有裂隙和地下水的地层,就需要对加热储层进行止水封闭,防止地下水流带走热量和注热流体流失;对于反应热加热技术和对流加热技术,就需要对储层进行造缝改造,有利于热量传递。所以,油页岩储层改造包括造缝改造和空间封闭两个部分。

2.1 造缝改造技术

在反应热加热和对流加热过程中,需要储层有较好的渗透性,有利于空气或加热流体的流动,而油页岩低渗透特性阻止了流体在储层内的流动,不利于储层的加热。因此,如何提高储层渗透性,在油页岩储层提供足够的流体通道,来保证空气的流动能力或热流体的对流传热能力,提高地下储层的加热体积进而提高产油量,是油页岩原位转化开采技术的关键。储层造缝改造是最有效的提高油页岩地层渗透性的方法,常采用的技术有水力压裂技术和地下爆破技术。

2.1.1 水力压裂技术美国矿业局于1969年在美国怀俄明州Rock Springs地区针对绿河浅层油页岩地层最早开展了水力压裂等一系列储层改造实验。实验结果表明,水力压裂可以提高地层渗透性,并且水力压裂后再采用爆破方法能够提高5倍的渗流能力[16]。埃克森美孚ElectrofracTM技术的核心需要首先对油页岩层进行水力压裂,2008年在Colony Mine油页岩矿场的EF1和EF3井进行了两套压裂方案。压裂完成后填充导电介质,然后通过电子探针来测定油页岩的导电率,结果证明EF1和EF3井中油页岩具有良好的导电性[36]。吉林众诚公司在扶余原位转化先导试验工程采用水力压裂提高油页岩层渗透性,吉林大学在吉林农安和扶余实施的原位转化先导试验工程分别采用两套水力压裂方案。由于页岩储层具有粘土含量高、脆性指标低等问题,水力压裂常面临着“压不开、难撑住”等技术挑战,需要针对具体地层制定相应的水力压裂方案。

图12 Raytheon公司RF/CF技术原理示意[34]Fig.12 Schematic diagram of RF/CF of Raytheon COM

图13 LINL射频技术原理示意[35]Fig.13 Schematic diagram of LINL

2.1.2 地下爆破技术

在早期油页岩改性原位技术(MIS)中,主要采用了爆炸碎石技术进行油页岩储层改造。该技术需要人工采矿和原位碎石化来增加地层的孔隙率。美国Occidental公司首先通过采矿的方式开挖15%~35%的油页岩地层,然后对剩余的油页岩地层实施爆炸破碎,使油页岩储层都破碎成小块,极大地提高了地层的渗透性。Occidental公司开展了包括爆炸碎岩的效果评价、多行阵列布孔爆破效果和预留台柱爆破等研究工作,建立了一套简单而有效的碎岩方法,减少了原位爆破碎岩过程中的各种不确定性,实现了一次爆破成功,无需二次或修正爆破[37]。

2.2 地下空间封闭技术

地下空间封闭即在油页岩地下高温裂解开采区域形成一个相对稳定封闭的空间,防止地下水涌入和裂解油气产物扩散污染,是保证油页岩原位转化开采高效加热和生态安全的重要基础技术。地下空间封闭技术要求最大程度地隔绝高温裂解区与地下外部环境的物质和能量交换。目前共有3种地下空间封闭技术:冷冻墙封闭技术、注浆帷幕封闭技术和气驱止水封闭技术。

2.2.1 冷冻墙封闭技术

冷冻墙技术是指是利用液氮或超冷盐水等低温流体在地下闭式循环将孔隙水和地层基体冻结在一起,进而形成人造冷冻墙[38]。该技术可以暂时性封堵地下空间,由于地下冻结体与周围环境间温度梯度较大,需要维持低温流体循环才能保持冷冻墙的长期有效。壳牌ICP技术开发了冷冻墙封闭技术,利用循环制冷剂形成的冷冻墙阻止地下水进入高温裂解区,加热地层前需将冷冻墙内的地层水抽出,油页岩油开采结束后,用干净水冲洗高温裂解区内的污染物。壳牌于2002年在美国科罗拉多州开展冷冻墙现场试验,布置了157口冷冻井,井间距离2.4 m,冷冻时间达2年,建立了跨度68 m、深度520 m的冷冻墙密封体[17,22],如图14所示。冷冻墙封闭技术的施工周期较长、配套设备和工程费用也较高。

2.2.2 注浆帷幕封闭技术

注浆帷幕封闭技术是指将水泥浆液压入地层孔隙及裂隙中,水泥浆液固化后可封堵地层中流体的流动路径形成地下注浆帷幕[39]。吉林大学针对油页岩地下原位转化自主开发了注浆帷幕封闭技术,如图15所示,并在农安油页岩地下原位转化先导试验工程成功应用。该技术主要对于埋深在100 m以内储层,还需结合工程精细物探资料,根据地层孔隙和裂隙分布情况,并综合考虑储层压裂改造规模及地下水流向流量等因素,合理确定浆液配方、注浆孔布置、注浆层位和注浆量[40-41]。

图14 壳牌公司冷冻墙试验[17,22]Fig.14 Schematic diagram of frozen wall of Shell

图15 注浆帷幕封闭技术原理示意[40]Fig.15 Schematic diagram of grouting curtain

2.2.3 气驱止水封闭技术

气驱封闭技术是吉林大学针对埋深>100 m的储层,采用反应热技术原位转化油页岩的一种地下空间封闭技术。该技术在原位高温裂解区边缘通过钻孔注入一定压力的气体形成高压充气区,用以阻隔储层外部的地下水进入高温裂解区,避免地下水对储层加热效率的影响。由于气体粘度小和流动性强的特点,该方法可以获得较大的封闭范围,该技术需要合理调控注气流量和压力以达到气驱止水效果,同时不影响原位加热裂解过程[42]。

3 油页岩地下原位转化与钻采未来关键技术

目前,油页岩地下原位转化技术已有近20种,大多数都处于实验室或理论研究阶段,虽然有些已进行了野外现场示范,但离商业化大规模开发还有一定距离。其主要原因是技术还不成熟、开采效率低、经济性不佳、地层适应性还有待提高,还需攻克和采用一些关键技术,具体如下。

3.1 高效加热技术

3.1.1 复合加热技术

壳牌ICP技术是目前较为成熟的油页岩原位转化加热技术,但该技术采用热传导的单一物理加热方式,存在加热效率低和成本较高的问题,可采用“ICP+”技术,即把ICP技术与近临界水(NCW)、反应热加热或对流加热等技术结合的复合加热技术。同样,其它加热方法也可相互结合,如可采用地表与井下协同加热、多阶段物理化学复合加热、自生热驱动链式原位裂解的热流体原位复合加热技术等,实现各种加热方法的互补性,达到提高加热效率,提升资源利用率,有效降低原位开发成本的目的。

3.1.2 高效井下加热器

无论是热传导加热的井下加热器,还是热对流的井下流体加热器,其核心技术是耐腐蚀高温加热材料、高效换热结构及耦合表面、高效耐高温密封结构。目前,国内虽已成功研发了多种结构的井下电加热器,加热效率高、单位时间注热量大,但仍存在高温密封性能差和工作寿命低的问题,应从耐高温材料、仿生高效传热表面、强化传热结构、多级复合高效密封结构等方面入手,进一步提高电加热器性能和寿命。另外,大功能井下电/燃烧加热器、涡轮喷射式加热器、核能加热器以及熔盐加热技术也可以考虑用于油页岩原位转化的加热方法。

3.1.3 催化增效技术

实验表明,采用催化剂可以降低干酪根的裂解温度、提高原位转化效率以及改善油品质量,是降低开采成本和提高采收率的有效途径。目前,国内外对油页岩热解催化剂的研究还处于实验室阶段,对自生矿物、金属盐及金属氧化物的催化效果研究较为系统,但针对在原位转化工艺中的适用性和有效性等方面的研究较少。需要通过自主研发,筛选出易于携带的水溶性、微/纳米型的有效催化剂,并研发可行的原位开采用催化剂注入工艺。

3.2 水平井导向钻井技术

我国油页岩储层一般厚度较薄,必须要采用小间距长距离水平井技术提高原位转化产油量,提高加热效率,降低油页岩原位转化开采成本。可先采用双水平井小井距电磁测距导向技术,通过精确旋转导向钻井,使先导水平井准确进入目标地层,并通过精准控制入靶实钻轨迹,实现矢量中靶,保证双水平井水平段的水平度和平行度,并实时监测邻井距离,控制井眼轨迹,保证双水平井有效平行距离。还可采用多分支水平井、单井场多层开发、立体井网等“井工厂”,通过资源合理配置大幅降低钻井综合成本和开发周期。

3.2.1 旋转导向技术

旋转导向技术是20世纪90年代国际上发展起来的一项尖端自动化钻井技术。该技术是在钻柱旋转钻进时,随钻实时完成导向功能的一种导向式钻井技术,是现代导向钻井技术的发展方向。目前,全球超过40%的定向井采用旋转导向系统钻成。中国石油长城钻探公司自主研发的指向式旋转导向系统在辽河油田双229-36-72井完成水平井全井段现场试验,各项工程指标符合现场钻井条件要求,标志着我国自主研发的指向式旋转导向技术取得重大突破[43]。中国海油历经多年技术攻关,于2014年成功自主研发了我国首套Drilog随钻测井与Welleader旋转导向钻机系统,旋转导向技术通过与随钻测井技术的结合,实时判断实钻轨迹与储层相互位置,根据钻遇的储层岩性变化及时调整钻进方向。因此,能够有效提高薄储层、起伏变化大储层“甜点”的钻遇率。随着该技术的国产化和大规模应用,其产品价格和应用成本将会不断下降,将是油页岩水平井钻进的首选技术。

3.2.2 双井导向钻井技术

双井导向技术包括垂直井与水平井对接的定向对接井技术和双水平井等间距导向技术。定向对接井是先钻一口垂直井到开采层,以该垂直井为目标,再在开采层中采用水平导向钻井技术,使地面水平相距数百米的两口井在地下深处对接。双水平井导向技术是先在开采层中钻一口水平井作为开采井,以该水平井为目标井,再在该井的下方沿开采层采用水平导向钻井技术钻一口平行的注热井,使得双井都在开采层中,并保持等间距。中国地质调查局勘探技术研究所研发的“慧磁”高精度定向对接井技术是在定向对接井技术基础上发展成的一种高效、节能,具有高精度中靶特点的定向对接井技术,集成了定向钻进技术、随钻测量技术及“慧磁”定向钻进高精度中靶技术等先进技术[44]。该技术已实现了商业化,在盐矿、天然碱矿等水溶性矿产开采和煤层气、地下煤层气化、蒸汽辅助重力驱动稠油等领域发挥着越来越重要的作用,有望在油页岩原位转化的对接井和双水平井方面得到应用。

3.3 复合储层改造技术

目前压裂技术是较为可行的油页岩储层改造技术,根据油页岩原位转化可控开采的技术要求,采用多工艺压裂技术实现精确体积储层改造。由于油页岩矿层多段薄层分布,根据矿藏赋存条件和原位转化技术的加热范围设计压裂强度,实时监测并控制优势裂缝的扩展方向,达到压裂的最优经济效益开发。油页岩储层水敏性较强、热解生产时粘土矿物膨胀,提高压裂液配伍性并保证油气产出流动通道对原位裂解生产具有重要意义。

3.3.1 CO2干法压裂技术

可以结合实时微震监测技术与新型压裂工具精确控制裂缝走向,根据不同井段矿层性质应用CO2干法压裂技术与酸化压裂技术,缓解裂缝堵塞和加热器堵塞等事故,保障裂解油气的产出通道,实现缝网高效利用。由于国外公司技术封锁,CO2干法加砂压裂技术在国内起步较晚,近年来国内加大了对CO2干法压裂技术的研发投入,已在长庆苏里格气田、吉林油田、江汉油田等完成了CO2干法压裂现场试验,创新研制了适用的增粘剂和大容量密闭混砂车。针对油页岩中矿物因热膨胀的裂缝闭合强度大,还需研发新型增粘剂与密封混砂车,调整CO2压裂液的携砂性能,并满足携砂性能要求下的混砂需求。

3.3.2 酸化压裂技术

酸化压裂应加大针对油页岩层薄互层和含粘土矿物特征的酸液体系的研究力度,联合酸化压裂技术与其它分段压裂工艺,实现经济高效的分段酸压。基于转向酸液技术的原理,控制裂缝扩展方向,避免裂缝沟通上下盖层,实现热能的高效利用。另外,压裂技术可与地下爆破技术联合使用,可以显著提高地层渗透性,达到碎石化效果,既可大幅度提高加热效率和采收率,还可提高油气产能。

3.3.3 气驱止水封闭技术

地下水是影响油页岩原位开采的重要因素,目前油页岩原位转化开采采用的3种地下储层封闭技术中,冷冻墙封闭技术和注浆帷幕封闭技术都比较成熟,在地下工程施工中使用比较广泛,但是由于其单井的冷冻或注浆封闭范围有限,使得井间距较小,需施工大量的冷冻井或注浆井,故对于深层油页岩开发封闭成本较高。气驱止水是一种新的封闭技术,可通过井口注气压力的调节,实现对不同深度储层的止水,止水范围也较大。但是,气驱封闭技术存在气体流动性大,以及原始地层及高温裂解区渗透性差异较大,封闭范围和方向控制难度较大,为实现气驱对深部油气原位反应区的封闭作用,还要进一步通过自主攻关实现技术突破。

4 总结

油页岩资源具有地质资源量大、开发技术难度大和开发潜力大等3大特点,地下原位转化开采技术是未来油页岩开发的主要发展方向,但离商业化应用还有一定距离。油页岩原位开采技术复杂、难度较大,需在高效加热技术、水平井导向钻进技术、复合储层改造技术等相关理论、技术与装备方面开展变革性的科学研究。工厂化、绿色化、信息化和智能化集成的开发模式是未来油页岩原位转化开采的主要模式。油页岩商业化开发的目标是低成本、高产量和低污染,该目标的实现是一个资源、技术、经济和社会相结合的综合性问题,需系统研究以获得综合解决方案。