我国煤矿坑道钻探装备技术进展与展望

姚宁平,姚亚峰,2,方鹏,田宏亮,郝世俊,梁春苗,2,张幼振

(1.中煤科工集团西安研究院有限公司,陕西 西安710077;2.煤炭科学研究总院,北京100013)

0 引言

煤矿坑道钻探装备技术在煤矿瓦斯抽采、地质勘探、探放水、防灭火等领域广泛应用,对于煤矿安全生产起到重要的保障作用。然而受煤矿巷道的空间尺寸、特殊的地层条件、井下防爆要求和井下湿热环境等的限制,导致装备技术发展不平衡、装备耐用性差、新技术应用滞后[1-5]。多年来,国内相关科研院所和企业,秉承创新发展、服务行业的理念,通过不断的技术革新,为煤矿坑道钻探装备技术的发展进步做出了重要贡献。随着新技术的融合和煤矿大力推进智能化建设,给煤矿坑道钻探装备技术带来了革命性的发展机遇。

1 国外煤矿坑道钻探装备技术发展现状

国外煤矿坑道钻探装备技术的发展起步较早,其中主要以美国、瑞典、澳大利亚、德国等西方国家生产的钻机为代表[6-7],可以满足煤矿井下多种钻探施工需要。随着西方国家逐步关闭井工煤矿,煤矿的能源开采以地面抽采煤层气和露天开采煤矿为主,坑道钻探装备技术的研究重点逐步转向金属矿山,并向远程控制、自动化和智能化钻探方向发展。目前如瑞典Epiroc(原Atlas Copco)公司的Diamec系列坑道岩心钻机、美国Boart Longyear公司的LM™系列坑道岩心钻机、瑞典Sandvik公司的DB系列岩心钻机、澳大利亚Valley Longwall公司的VLD系列煤矿坑道定向钻机、美国Fletcher公司的坑道锚杆钻机等得到了广泛应用。

Epiroc公司的Diamec PHC系列钻机采用分体式结构布局,各部件之间用液压胶管连接,在坑道中摆布灵活,采用全液压先导控制,具有能效高、安全性好的特点。由于Epiroc公司近年来在产品的自动化、智能化和信息处理方面进行了长期研究,并取得了突出成绩,形成了品种齐全、技术水平最高的坑道钻机产品。Diamec Smart系列钻机(图1)采用先进的控制系统,具有自动加卸钻杆等功能,通过特有的钻杆加卸系统,可以使操作人员在安全距离外进行钻机操控,所有孔内钻具的下放和提升工作都可以通过钻机自动完成。该系列钻机配备的远程控制系统可以进行远程控制钻机,并可以快速设定和监测钻进参数,即使在危险区域,操作人员也可以在安全区域进行远距离操作,而且1名操作人员可同时控制3台钻机,显著提高了生产效率。

图1 Diamec Smart 6钻机Fig.1 Diamec Smart 6 drill rig

Boart Longyear公司的LM™系列钻机(图2)采用分体式布局,方便狭小空间布置。采用负载敏感液压技术,可以实现最大效率化和减小系统发热。采用电液比例控制方式,可以获得精确的钻进速度和回转速度控制,还可以配备DCI钻进系统,能够实现无人看管的自动钻进,提高钻进效率。Sandvik公司的DB120钻机(图3),具备自动调幅调角系统、自动加卸钻杆系统、经过煤安认证的电液控制系统、遥控系统等,具有远程遥控施工、连续钻进施工、安全可靠等特点。

图2 LM™110钻机Fig.2 LM™110 drill rig

图3 DB120钻机Fig.3 DB120 drill rig

2 我国煤矿坑道钻探装备技术的发展初期

我国煤矿坑道钻探自20世纪70年代末以来,随着改革开放的步伐,经历了从与其他行业合作生产到煤炭行业自主研发、装备从无到有、技术从弱到强的发展历程[8-12]。在发展过程中,以中煤科工集团西安研究院有限公司为主要代表的煤矿钻探装备研发生产企业,始终引领着煤矿坑道钻探装备技术的发展方向。

至2004年,形成了以多种型号全液压分体式钻机为代表的钻机产品,钻进工艺上采用回转钻进,通过稳定组合钻具配备单点测斜仪实现钻孔轨迹控制。全液压分体式钻机采用主机、泵站、操纵台分体布置,各部分通过液压胶管连接,利用操纵台上的液压手把操作钻机的动作,输出转矩范围为400~12000 N·m。稳定组合钻具钻孔轨迹控制方法是在钻头和常规钻杆之间安装不同尺寸和数量组合的稳定器和短钻杆,实现一定程度的钻孔造斜,并结合单点测斜仪对钻孔轨迹进行控制。该阶段利用分体式钻机配套稳定组合钻具轨迹控制方法,创造了国内最大深度达865 m的顺煤层钻孔。稳定组合钻具轨迹控制无法实现随钻测量,在改变造斜方向时还需要提钻更换稳定组合钻具,因此对钻孔的轨迹控制精度差,钻孔效率也低。随着煤矿现代化建设步伐的持续迈进,目前分体式钻机的市场占比正逐年下降,主要用于现代化程度低、巷道条件较差的中小型煤矿。

3 我国煤矿坑道钻探装备技术的蓬勃发展期

从2005年开始,我国煤矿坑道钻探装备技术全面发展,逐步开发了普通履带式钻机、履带式定向钻机及随钻测量定向钻进、松软煤层回转钻进及气动螺杆马达随钻测量定向钻进等先进钻探装备与技术[13-17]。普通履带式钻机成功解决了钻机井下行走、移位等问题,具有更大的开孔参数调节范围,已经形成了以ZDY、ZYWL、CMS系列为主的多种主流产品与系列(主要参数见表1)。

表1 常用履带式钻机主要参数Table 1 Main parameters of common crawler drilling rigs

随着煤矿开采效率的提升和矿井埋深的增加,为了适应巷道条件和防突要求,煤矿用户对个性化定制钻机的需求越来越大。钻机设计以个性化的用户需求为导向,通过模块化、平台化的设计思路快速适应用户的个性化改造、改型,并逐渐形成系列化产品。该设计思路是针对钻机的组成结构将履带式钻机分为履带车体、变幅装置、主机、稳固装置、泵站系统、操作装置等几部分,针对不同部分分别开发模块化部件,借助于不同结构的变幅装置和履带车体,形成具有一定扩展能力的平台化产品,通过在平台上安装主机等其他模块化部件,最终形成结构参数各异的个性化定制钻机。

履带式定向钻机方面,目前已实现完全国产化,取代了进口产品,并在钻机性能、随钻测量技术及配套钻具等方面,超过同类进口产品,成套技术与装备在全国各大矿区得到普遍应用。在定向钻进工艺技术方面,适用于中硬煤层和稳定顶板岩层的定向钻进技术与装备日趋成熟,能力不断提升,促进了我国煤矿井下近水平随钻测量定向钻进的孔深记录不断被刷新。2019年,中煤科工集团西安研究院有限公司利用自主研制的ZDY15000LD型履带式定向钻机、超长孔定向钻进减阻工艺和复合钻进等轨迹控制技术,完成了井下顺煤层孔深3353 m的定向钻孔,再创煤矿井下钻孔深度的世界纪录。

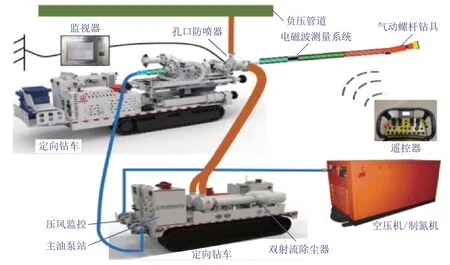

松软煤层钻进技术则由于不同矿区的煤层差异很大,形成了中风压宽翼片螺旋钻进技术、大螺旋高转速钻进技术、三棱钻杆回转钻进技术并存的局面,其中中风压钻进在松软煤层矿区应用较广泛,最大孔深超过250 m。近年来,为了进一步提高松软煤层的瓦斯抽采钻孔深度,开发了气动螺杆马达定向钻进技术[18](图4),针对存在较多断层、破碎带的地层,还开发了气动螺杆马达双管护孔定向钻进技术,可实现对钻进地层的边护孔边钻进。气动螺杆马达定向钻进技术目前在淮南、淮北、贵州等地得到了广泛应用,钻孔深度也超过了400 m,实现了煤矿复杂地质条件下钻探技术与装备的新突破。

图4 气动螺杆马达定向钻进系统Fig.4 Pneumatic PDM directional drilling system

4 我国煤矿坑道钻探装备技术的智能化发展新阶段

2015年之后,随着“机械化换人、自动化减人”和煤矿智能化发展的目标提出,越来越多的煤矿提出了减轻施工人员劳动强度、减少人员数量、提高施工效率的需求,这也使得煤矿坑道钻探装备在电液控制自动化、智能化方面加快了发展步伐,煤矿坑道钻探装备技术进入了新的发展阶段[19-25]。

4.1 自动加杆的电液控制自动化钻机

煤矿坑道钻机施工多采用人工加卸钻杆,存在劳动强度大、安全性差等问题。履带行走时,操作人员利用操纵装置上的液压手柄操作,在一些巷道窄、坡度大、钻场空间小的场合,存在安全隐患。钻机的施工以操作人员的经验为准,操作流程标准化程度低,存在操作失误多、易掉钻、损伤钻杆丝扣等问题。钻机的钻进参数监测数据缺乏、故障判断与维修效率低。因此,针对煤矿智能化及市场需求,近几年来,国内陆续开发了具备自动加卸钻杆、一键自动钻进、远距离遥控操作、钻进参数状态监测与信息交互等功能的电液控制自动化钻机,如ZDY4300LK、ZYWL-4000SY型钻机等。该类钻机采用电液控制技术,集成有防爆型PLC控制器、传感器、遥控器等,利用自带的机械手从钻杆仓中抓取钻杆,实现自动加卸钻杆,并可一键操作自动钻进。自动钻进功能能够实时调节钻进参数,无需人工干预进行连续钻进,钻机运行时还可通过参数监测系统监测各钻进参数运行状况并给予异常报警。

这种电液控制自动化钻机推广应用中也存在一些问题:钻杆仓中一次储存钻杆数量太少,需要经常向钻杆仓中补充钻杆;自动钻进功能遇到地层变化、负载突变时应对能力有限,需要人工干预;遥控器电池寿命低、井下环境遥控距离有限等。

4.2 顺煤层智能随钻测量定向钻进装备技术

“十三五”期间,围绕国家科技重大专项,开展了“煤矿井下智能化钻探装备及高效快速钻进技术”的研究,通过对防爆电液控制、参数实时监测、无线遥控技术开展研究,解决了大功率定向钻进装备自动化加卸钻杆问题,提升了钻机运行参数监测和事故预防处理的智能化水平。研制了输出转矩25000 N·m的智能化定向钻机,输出最大流量800 L/min、最高压力12 MPa的大流量泥浆泵车,以及矿用地质旋转导向钻进系统及配套钻具,形成了煤矿井下防爆智能化大功率定向钻进装备(图5)与高效快速钻进技术,为国内煤矿区井下顺煤层煤层气抽采定向钻孔、采动区及采空区煤层气抽采定向钻孔钻探施工提供技术与装备支撑。

图5 智能化大功率定向钻机及随钻测量装置Fig.5 Intelligent high-power directional drill rig and MWD tools

4.3 瓦斯抽采钻孔机器人开发

2018年开始,基于国家重点研发计划“井下瓦斯防治钻孔与封孔机器人”项目开发了瓦斯抽采钻孔机器人。为了提高钻孔效率和减少人员数量,开发了容量达150 m的固定式钻杆仓,满足穿层瓦斯抽采钻孔的连续自动钻孔需求;开发了防爆伺服电机控制的六自由度机械手,可实现不间断自动加卸钻杆;集成基于煤矿井下工作环境的视觉伺服系统,实现了自适应加卸钻杆,保障加杆过程迅速、精准。开发的瓦斯抽采钻孔机器人还具备开孔自动位姿调节功能,可实现开孔的参数化控制;具有自动钻进系统,适应智能钻探的需要;具有故障监测与信息交互系统,实现故障的及时报警和信息的及时跟踪;配套自动封孔装置,实现瓦斯抽采钻孔、完孔的自动化。

5 展望

随着我国煤矿企业创新驱动发展战略实施,智能化矿井建设将成为煤矿企业转型升级的必由之路,煤矿坑道钻探装备技术也必将向着智能化的方向快速发展。当然,受当前技术发展现状及一些尚未完全突破的技术、核心元器件的制约,煤矿坑道钻探装备技术的发展不可能一蹴而就,应当在一些技术与装备方面重点研发,加快推进我国煤矿坑道钻探装备技术的智能化水平。

5.1 钻机智能控制水平的提升

目前自动化钻机已具备自动加卸钻杆、程序控制自动钻进、远程无线操控、状态参数监测与故障预警等功能,但仍需进一步突破核心技术来提升钻机的智能控制水平,适应煤矿智能化建设的提速。通过开发防爆电力直驱技术、智能传感技术和智能决策控制技术实现钻进动作的精准控制,通过开发巷道环境识别技术、钻探装备姿态测控技术实现装备的自主导航定位,通过开发钻进过程自适应和人机交互系统实现钻进过程的自适应与人机交互钻进,通过开发人机安全系统保障人工辅助条件下智能化钻机的安全施工。

5.2 机电液系统的故障智能诊断与预测

随着电液控制钻机功能的增加和智能化技术的推进,钻机操作、维护人员需要同时面对机械、液压、电控方面的故障问题,这对于钻机的故障诊断和预测技术提出了更高的要求,目前在这方面的技术多停留在钻进和工作参数监测,能实现故障的简单诊断。由于钻机是一个机、电、液协同工作的装备,其故障源较多。因此,要针对钻机的机、电、液系统,通过不用种类的传感器采集数据、采用多源数据融合的智能运算算法实现对状态参数及设备故障智能分析和自我诊断,并及时预测钻机可能存在的故障源,为操作、维护人员提供技术支撑。

5.3 基于5G技术的井上远程操作钻机和信息交互

煤矿坑道钻探的目标是实现井上远程遥控的无人钻探模式。但要实现井上远程操控,单靠目前的视频监控和网络传输的模式还远不够,无法实现问题快速处理,也存在视频监控不到位、辅助施工人员安全性差等问题。随着5G技术在多个行业的应用,我国煤矿近几年也加快了5G建设。通过加快煤矿5G信息化建设的速度、加速基于5G技术的井下钻探装备远程交互技术与平台研发具有重要意义。

5.4 新型智能钻具及孔底测量仪器开发

现有定向钻具测量仪器安装在钻头后面5~7 m,测量数据滞后于钻头处的实际数据,在薄煤层定向钻进过程中钻孔轨迹控制难度大,钻孔极易穿出煤层,开发矿用近钻头测量技术,突破强振动下倾角和工具面角的高精度动态测量技术,提高钻孔轨迹测量精度;开发方位电阻率测量短节,实现对地层煤、岩性识别,为钻进过程中提供地层边界的方位及距离信息,提高目标地层钻遇率;开发智能钻杆,通过在钻杆内设置高速、低耗的耐高压高速传输电缆解决传统信息传输方式容量小、传输速度慢的问题,实现多参数随钻测量信息上传、控制指令下达和孔底供电等功能。