克隆转换开关的变形和微缩痕的处理技术

文根保,文莉,史文

(1.中国航空工业集团公司航宇救生装备有限公司,湖北 襄阳 441002;2.澳大利亚悉尼大学,澳大利亚 悉尼 2194)

转换开关是工业生产自动流水线上机械手中的一种运动转换装置。每条自动流水线上要装置48套转换开关,流水线是24 h不停地运转。转换开关工作时运转频率很高,损废率很大,每月几乎都要更换一批。该设备是从德国进口的,因转换开关的技术含量很高,进口的转换开关价值是我们克隆产品的35倍以上。为了保证流水线的运转,需要储备大量的转换开关。常年更换转换开关的代价太大,怎样以国产件取代进口件的意义就显得十分重要了。在转换开关克隆的过程中,初期主要是围绕着转换开关注射成型变形的问题和缩痕等缺陷进行攻关。

1 转换开关的大、小件的介绍

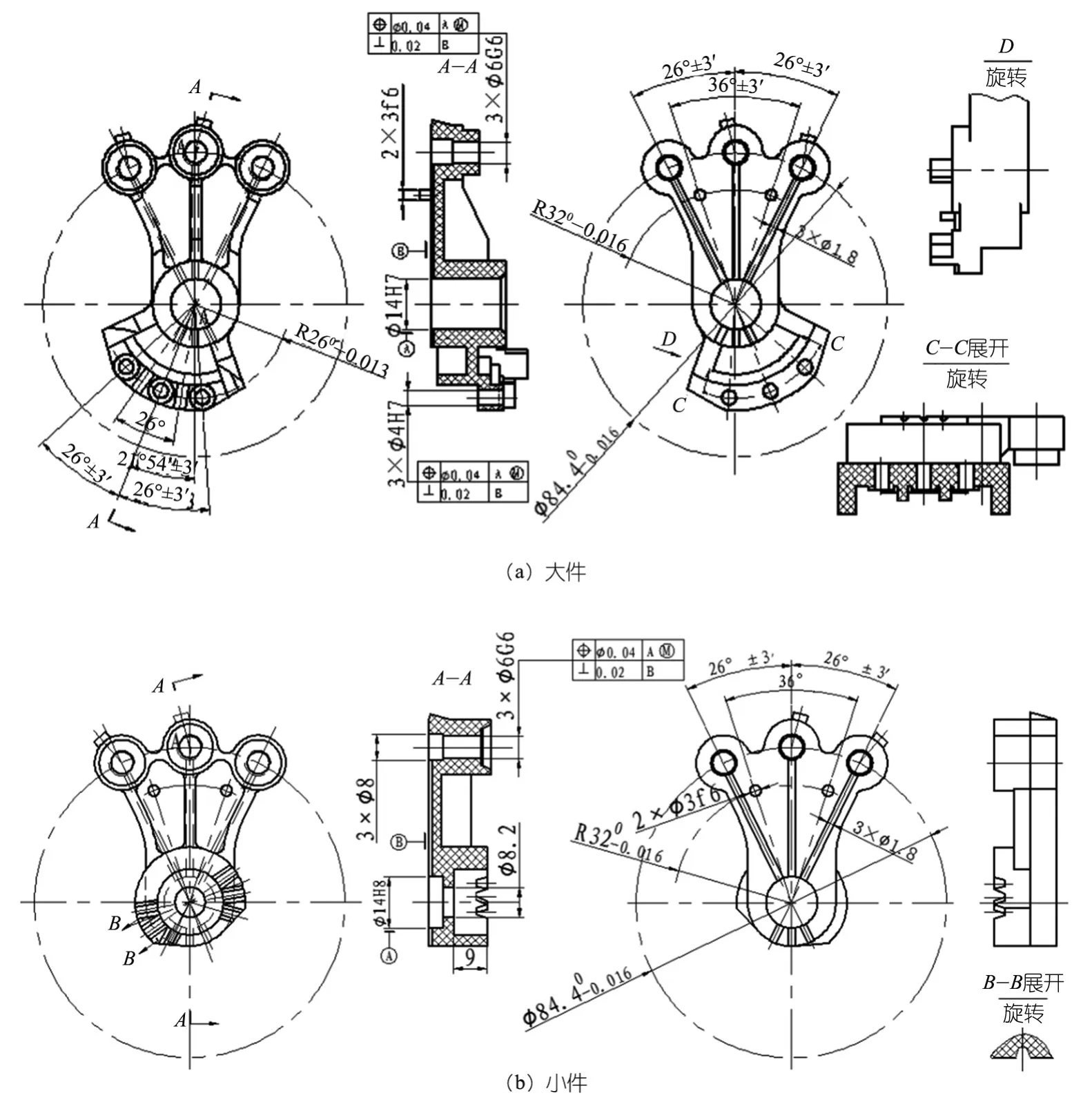

转换开关的大件,如图1(a)所示。小件,如图1b所示。

1.1 克隆转换开关的技术要求

(1)大、小件黏接面黏接后不能产生漏气的现象。

(2)3×Φ6G6 mm孔和Φ14H7 mm 孔不能产生漏气的现象。

(3)3×Φ1.8 mm的通气孔不能产生串气和堵气的现象。

(4)黏接后的转换开关应保持3个工作的大气压。

(5)要求克隆转换开关与进口转换开关能混合使用。

1.2 克隆转换开关尺寸精度的要求

该两个注塑件的造型不算复杂,大多数孔的轴线都是在垂直黏接面的同一方向,并且与塑件脱模方向一致。只是3×Φ1.8 mm通气孔,以半孔的形式开通在黏接面上。但是两个零件的尺寸精度、几何精度和表面粗糙度的要求都很高,甚至是超过了金属机械加工件的精度。

(1) 孔 的 精 度 :Φ14H7 mm、2×Φ3H7 mm 和3×Φ4H7 mm 孔均为 ⅠT7级,3×Φ6G6 mm 为 ⅠT6级。

(2)轴的精度:2×Φ3f6 mm为ⅠT6级。

(3)大、小件黏接面的平面度不大于0.02 mm。

(4)Φ14H7 mm与3×Φ6G6 mm四孔的圆柱度不大于0.01 mm。

(5)Φ14H7 mm与3×Φ6G6 mm四孔的孔位要求一致,还要与进口件孔位保持一致。

图1 转换开关大、小件

2 转换开关的用途和性能

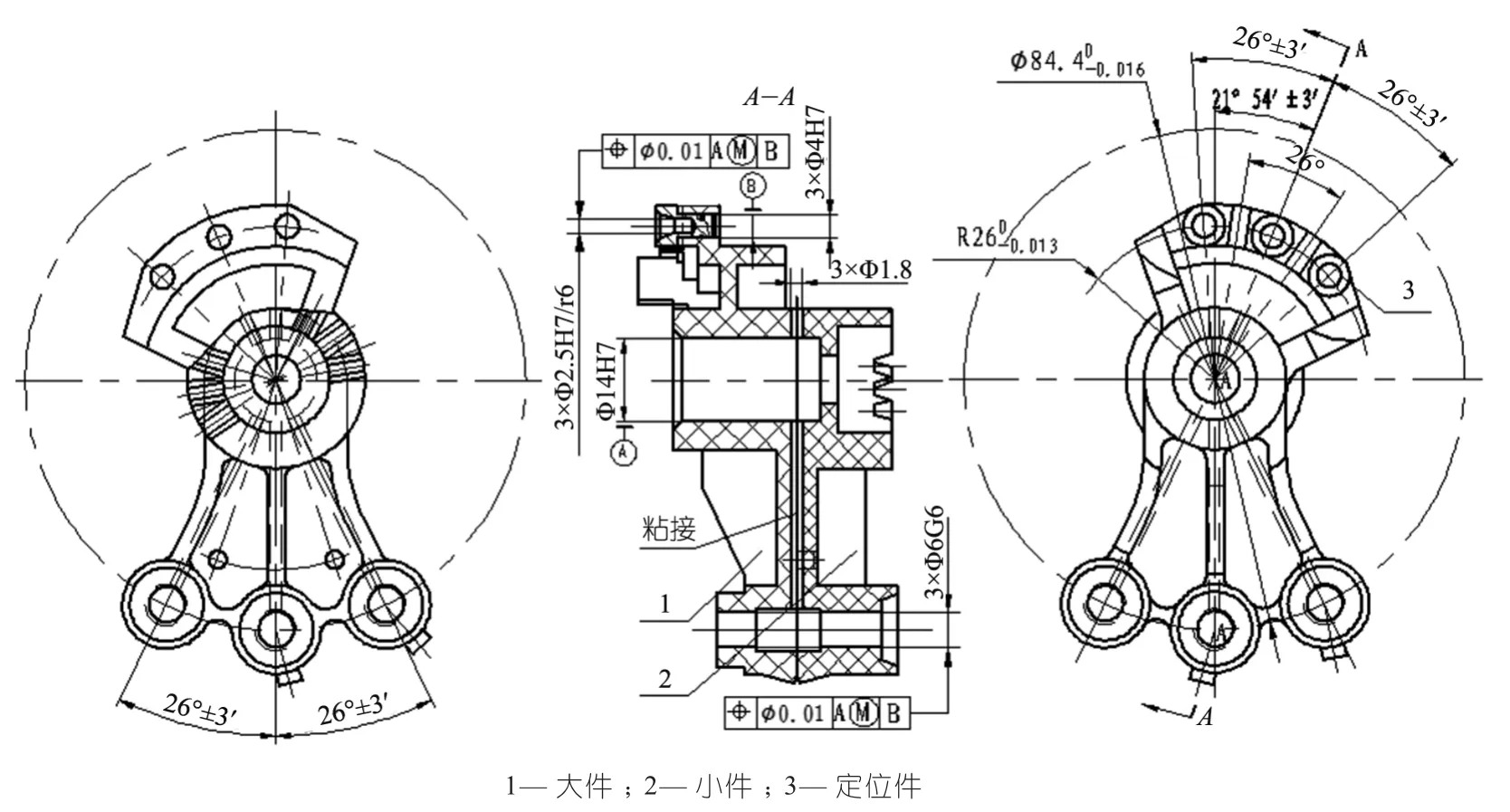

机械手的任务就是要将流水线传送带上产品进行工序间的转换,即产品要从已加工的工位上转移到待加工的工位。转换开关就是在机械手的摆动过程中,使具有负气压的吸盘将已加工的产品吸起来。然后,机械手摆动一个角度后到达待加工的工位时,再撤除吸盘的负气压而将已加工的产品放下来的一种转换装置。转换开关组件,如图2所示。

2.1 转换开关的工作原理

转换开关是由带两个虎牙的大件1和带三角梯形齿的小件2和三个定位销3(材料为:30Cr)组成。大件与小件的两大平面由氯烷胶或树脂胶黏接而成。而三个定位销是通过Φ4r7 mm的外圆与大件1三个Φ4H7 mm孔进行过盈配合联接在一起。这样, 大件、小件和定位销便组成了一个整体。大件和小件的Φ14H7 mm孔和设备上的Φ14f6 mm转轴为间隙配合,并以M8内六角螺母与转轴上的M8螺杆进行联接与固定。 转轴上具有弹性的能够进行串插的锥形插销,可分别插入三个定位销3的40°的锥孔内。而转换开关上三个Φ6G6 mm孔与专用设备上三个Φ6f6 mm单向阀相联接。这样,当带三角梯形齿的转轴分别转动至三个孔位之中的一个孔位时,与其相对应的单向阀便处于工作的位置。单向阀开通时,使具有负气压的吸盘将产品吸起来。当转换开关与机械臂转动26°时,单向阀的关闭使具有负气压的吸盘负压消失而将产品放下,这便是转换开关在机械手中的工作原理。

2.2 转换开关的功能

图 2 转换开关组件图

当装在转轴上转换开关,在具有弹性的锥形插销插入转换开关三个不同的定位销3的40°锥孔中摆动时, 转换开关三个Φ1.8 mm的孔中某一孔便会对准单向阀的Φ2 mm不通孔时, 单向阀便能够将负压气流的切换成开启与关闭的两种状态。 转轴摆动时,三个Φ1.8 mm的孔会各自动地对准不同的单向阀,每个单向阀都有开启与关闭的两种状态。

转换开关是和工业生产自动流水线上机械手,一同从德国进口, 转换开关又是易损品。采购方提出国产化的转换开关必须和进口的转换开关能在同一台设备上进行混装。这样,就要求国产化的转换开关在形状、尺寸、精度、表面粗糙度和性能都要与进口的转换开关一致。换句话说,我们必须克隆出与进口的转换开关完全一样的转换开关来, 采购方才会接纳我们的转换开关。仿制的转换开关只不过是与样品相似而已,性能上达不到样品的要求。又无复制样品的条件,只有克隆的转换开关才可满足样品的性能。

2.3 转换开关的技术要求

为了确保转换开关的形状、尺寸、精度和表面粗糙度与样品一致,也为了确保转换开关的使用功能与样品一致,对转换开关的技术要求如下:

(1)转换开关孔的精度和几何精度要求特高,这就要求转换开关的变形应极小。其中大孔为:Φ14H7 mm,三个孔为:Φ6G6 mm和三个小孔为:Φ4H7 mm,它们的精度在金属机加件中都算是高的。孔位的精度要求也更高, 孔壁和部分型面的表面粗糙度为:Ra0.8,孔的圆柱度不大于0.01 mm。这都说明了转换开关的变形应极小,才可能达到这种机加金工件的精度要求。

(2)大件和小件的黏接面是要在三个大气压的条件下连续工作的,黏接面不能存在着漏气的现象。三个Φ1.8 mm的孔在大件1和小件2的黏接面上是各为一半的,黏接后三个Φ1.8 mm的孔不能有串气和堵气的现象的存在。

(3)大件1和小件2的黏接面两侧的胶带要有4~6 mm宽,并且要等宽。

(4)三个定位销3压入大件1的孔内,不能松动;

(5)转换开关的外表面为亚光。

3 转换开关的变形、缩痕和银纹等缺陷的解决

主要试制工作是围绕着解决转换开关所产生的变形、缩痕和银纹等缺陷展开的,以选取适当的塑料品种与填充剂类型为主要的措施,选取成型加工的设备、加工的参数和后处理为辅助的措施来实现根治克隆件的缺陷。

按采购方提供的测绘图和材料:聚四氟乙烯,收缩率为:3.1%~7.7%,所注射出来的转换开关是完全不能满足其技术要求。不要说是确保转换开关的精度和表面粗糙度的要求。就是注射出来的转换开关外表面和黏接面都是像麻花和油饼一样扭曲,并且千疮百孔。该材料的费用昻贵,其虽说是具有耐腐蚀、耐老化及电绝缘性优越,吸水性小的特点。聚四氟乙烯对所有的化学药品都具有耐腐蚀的性能。摩擦系数在塑料中最低,具有不黏、不吸水等特性。但其最要命的是其收缩率大,不能用于注射成型。另外还用了ABS、尼龙等材料加工,都因收缩率较大产生的缩痕深而未能获得成功。

3.1 转换开关样件材料的确定

显而易见,转换开关大、小件变形和缩痕产生的原因,是注塑的材料选用不当所引起的。转换开关样件的材料,开始是采用物理方法和化学分析方法进行初步的判断,后采用光谱分析的方法加以确定。

(1)物理的判断方法:从样品上割下一部分塑材点燃后,观其烟雾的颜色、闻其气味和观其燃烧后的灰尘的颜色,可以初步地判断是聚碳酸脂的塑材。

(2)化学分析方法:在物理的判断的基础上,用二氯乙烷和三氯甲烷液体滴在样品外表面上,发现样品外表面被溶解,进一步可以判断是聚碳酸脂的塑材。

(3)光谱分析方法:用光谱分析仪得出转换开关大、小件的塑材主要成份是:聚碳酸脂。查出其收缩率为:0.5%~0.7%。

3.2 聚碳酸脂填充剂的选用

用纯聚碳酸脂的塑材注射了几个转换开关之后,便立竿见影,转换开关大、小件的扭曲、变形和缩孔等现象没有了。至此,转换开关的研制取得突破性的进展。但是注射成型的转换开关大、小件,仍存在着较大的缩痕和表面光亮的现象。感到纯聚碳酸脂的收缩率还是大了一些,于是从选用填充剂及其比例着手来减小收缩率。转换开关注射成型变形的问题仍未得到妥善解决,这个问题不仅使所有孔的精度得不到解决,两黏接平面也会因变形而不平,并会影响黏接的要求达不到技术要求。

3.2.1 影响转换开关注射成型的变形的因素

(1)塑材和填充剂的类型及其比例。

(2)注射设备和注射工艺参数。

(3)注射成型后的冷却校形和后处理等问题。

3.2.2 转换开关材料的确定

虽然改用了聚碳酸脂塑材,取得了明显的效果。但其收缩率为:0.5%~0.7%,仍然是偏大。保证不了转换开关大、小件的精度要求并仍然有微小的缩痕,再是强度和亚光的要求也达不到要求。纯聚碳酸脂注射的收缩率一般也是偏大,填充添加剂后可以增加注塑件的强度和减小其收缩率,还可降低成本。填充什么样的添加剂? 填充的比例是多少?这两个问题便摆在我们的面前。我们一方面作试验,另一方面在网上和市场上查询新材料,所谓新材料就是主要成份不变,只是改变添加剂的成份和比例而已。

(1)纯强聚碳酸脂:用这种材料所注射成型的转换开关大、小件,其变形偏大、外表面光亮,易产生银纹,强度差,存在着微小的缩痕。

(2)增强聚碳酸脂:70%聚碳酸脂+30%的玻璃短钎维的增强聚碳酸脂。用这种材料所注射成型的转换开关大、小件,其变形小、强度高。但外表面漂浮的短钎维很明显,外表面光亮,易产生银纹。若外表面喷亚光漆,还是免强过得去,但和样件的外观相比还是有很大的差距。给人的感觉是假冒伪劣商品。改变聚碳酸脂与玻璃短钎维的比例:采用80%脂聚碳酸脂+20%的玻璃短钎维的增强聚碳酸脂,效果与上述一样。采用90%脂聚碳酸脂+10%的玻璃短钎维的聚碳酸, 效果又与纯强聚碳酸脂差不多。

(3)减小收缩率型的聚碳酸脂: 聚碳酸脂+矿物质。如:硅酸盐、滑石粉和碳酸盐等。选用的是80%脂聚碳酸脂+20%的滑石粉,其强度极低,脱模时顶杆的顶出就能将成型的转换开关大、小件顶碎。

(4)亚光微珠增强聚碳酸脂:从市场上联系到上海聚威工程塑料有限公司,采用微细玻璃珠为添加剂的微珠增强碳酸脂。以此为产品的材料, 其收缩率为:0.3%~0.4%,亚光,完全达到德国进口材质的要求,甚至优于进口材质的要求。注射成型的转换开关大、小件,不论是精度、强度、变形量和外观质量都达到德国进口转换开关的水平。因为塑材中含有30%的微粒玻璃珠,一是:材质中微细的玻璃珠的密度增加了,均匀性也增加了,使注射的产品不易产生缩痕和变形;二是:强度和耐磨性提高了。那么,其寿命就增加了。

4 转换开关克隆件微缩痕的处置

虽然采用了亚光微珠增强碳酸脂的注塑材料,克隆件的表面上还是存在着微缩痕的现象,此时只能采用辅助的手段来解决。即选用大注塑容量的设备,选用大的注塑压力和延长保压时间来克服微缩痕的现象。

4.1 注射设备的选用

黏接后的转换开关净重42 g,毛重50 g(含料把),按说用注射量较小的设备就可以了。但是为使变形小些,使用了SZ800或TT1-160F注射机。为了防止塑料颗粒的返潮,还须用带有烘干料筒的设备。否则,还会产生缩孔和变形及银纹的现象,产生银纹是因塑料潮湿所产生的。

4.2 注射工艺参数的选用

主要是注射时压力要大点,保压时间要长点,具体的注射参数也是在反复试验后所获得的。具体的注射参数如下:

注射参数:

(1)料筒温度:1段:260 ℃;

2 段 :245~250 ℃ ;

3 段 :235~240 ℃ ;

4段 :180 ℃。

(2)射胶速度:1段:45%;

2段:45%;

3段:45%;

4段:45%;

(3)射胶压力:1段:60bar;

2段 :60bar;

3段 :60bar;

4段 :65bar。

(4)溶胶时间:1段:75 s;

2段 :75 s。

(5)保压时间:2 s。

(6)冷却时间:20 s。

(7)注射时间:7 s。

(8)溶胶设定:溶胶时间:5.9 s、溶胶时限:10 s、射胶终点:157 mm。

(9)溶胶背压:80 bar。

(10)溶胶量:65 mm。

(11)溶胶抽胶压力:70 bar、速度:50%。

4.3 注射成型后的校形冷却和后处理

注射成型后的校形冷却和后处理是解决微收缩和裂纹的有效措施。

(1)注射成型后的校形冷却:注射成型脱模后的转换开关大、小件在冷却时,其材料的收缩率虽小。热涨冷缩仍然在进行,于是总是还存在着收缩。由于各孔的壁厚不均匀,转换开关孔大、小件的收缩也是不一致的。于是,各孔便产生了锥度和椭圆度误差。这样,就得采用插校形芯棒,用水快速冷却的方法来获得高精度的孔。

(2)注射成型的后处理:后处理也就是时效处理。注塑件注射成型是从塑料融化的液态到冷硬态和脱模后的固态, 注塑件在注射成型时的这种从热态到冷硬态的过程中,注塑件内部会产生很大的内应力。在用速干胶黏接时,注塑件黏接面会产生很多细长的裂纹。随着使用时间的增长,裂纹会逐渐的扩大,最终使注塑件部分几何体断裂。如此,须将成型的转换开关大、小件放进烘箱内加温到100 ℃,加温时间为:2~3 h。然后,再随烘箱自然冷却至室温(需24 h)。通过时效处理,能充分地消除了注射成型时转换开关大、小件中的内应力,注塑件便不会再出现裂纹的现象。

5 结束语

由于克隆转换开关要求大、小件的七个孔位一致性,并且还要和进口件一致;又由于克隆的转换开关要求保持3个工作大气压的要求,大、小件的七个孔的精度为ⅠT7级且圆柱度不大于0.01 mm ;两黏接面黏接后不能产生漏气的现象,这便要求两黏接面的平面度大于0.02 mm。在试制过程中采用以选用塑材品种和填加剂类型为主的策略,以选取注塑机和注射参数为辅的方法,解决了克隆转换开关的变形和微缩痕的缺陷。通过塑料颗粒的预烘干和料斗的烘干,解决了克隆转换开关大、小件产生银纹的缺陷;通过克隆转换开关大、小件的后处理的工艺,解决了克隆转换开关大、小件产生的内应力的问题。至此,克隆转换开关的试制工作取得了重大的突破,也为后续的研制奠定了基础。