聚氯乙烯专用注塑机常见问题分析及其解决措施

严厚明,陈绪明,张文君,钟孟巧

(东华机械有限公司,广东 东莞 523070)

0 引言

近年来,由于房地产行业前景低迷,发展速度放缓,对PVC建材行业造成了一定的冲击,市场需求规模逐步放缓;另一方面,随着社会发展,各类生产企业营运成本逐年提高,如何降低成本,提升效率显得更迫切。做为设备的生产供应商,如何提升机器的整体性能及减少故障率更尤为重要。笔者通过对部分PVC生产企业进行调研,收集生产现场相关资料,汇总了专用注塑机使用过程中问题点,认真归纳,周密分析,列出相应解决措施及注意事项,为PVC专用注塑机更好地发展提供强有力支撑。

1 汇总PVC机问题点收集

调研行业内重要企业,汇总问题点有近20多项,大体分类排序如下:

(1)塑化效果不良:制品发黄、黑纹或黑点、生料或蝴蝶斑、制品疏松或有气泡、制品表面光洁度不好、缺料打不满、毛边披峰、缩水或尺寸不稳定。

(2)注射螺杆断裂。

(3)机器不下料,或下料慢。

(4)温度控制不准或温度波动大。

(5)配大号螺杆,生产部分制品时注射压力偏高。

(6)螺杆材质及热处理不过关,易出现脱铬现象。

(7)同一条螺杆不能应对大部分客户的原料配方和生产工艺。

(8) 螺杆后段(炮筒端面),螺杆排气螺纹会积聚胶料,造成产品或机台污染。

2 问题点分析

2.1 制品发黄

2.1.1 剪切过热

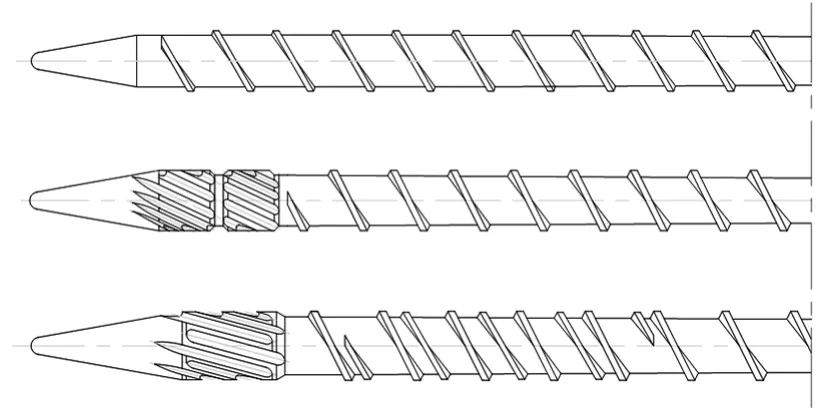

(1)高剪切混炼螺杆:带副螺纹螺杆或屏蔽型混炼螺杆(见图1),极易引起胶料在塑化过程中往返过度剪切。

图1 螺杆类型

(2)螺杆转速偏高:未对螺杆转速作限制

(3)射咀孔径偏小、模具流道及浇口相比射咀孔径设计偏小

2.1.2 熔胶筒设定温度过高

(1)熔胶筒探温孔深浅不一,造成温控有高有低。

(2)钙粉比例越高,传热性越好,胶料吸热温升更快。

(3)注塑工艺温度设定偏高甚至超出200 ℃以上。

2.1.3 胶料在熔胶筒中停留时间过长

(1)长径比过大,胶料过到螺杆前端时间偏长。

(2)料垫太多,且参数设定偏大。

2.1.4 背压设定偏高

过高的背压会使剪切热过高和剪切力过大,使胶料发生降解。

2.1.5 其他因素

因制品壁厚严重不均或出现断面突变,使熔料在充模过程中急剧膨胀或收缩,导致剪切出现胶料发生降解。

2.2 制品有黑纹,或黑点

(1)新机螺杆与熔胶筒适应性磨损。

(2)螺杆与熔胶筒间隙偏小。

(3)注射部分强度及运动变形影响螺杆与熔胶筒相互摩擦。

(4)长时间停机前未用清洗料清干净螺杆熔胶筒,造成藏料烧焦碳化。

(5)射咀与头部结合面、头部与料筒结合面容易藏料 (见图 2)。

图2 头部与料筒结合面容易藏料

2.3 有生料或蝴蝶斑(冷料)

(1)塑化不良有生料:熔胶筒温度低或螺杆剪切热不够、塑化量过大、背压不足、塑化下料不良。

(2)模具冷料浇口设计不合理,将冷料射入到模腔中,进而形成制品料头四周的蝴蝶斑。

(3)射咀处发热圈功率不够(部分客户模具因素配加长射咀更是明显)。

(4)模具未设计有冷料浇口,并且未启用射胶前熔胶功能。

2.4 制品疏松或有气泡

(1)螺杆压缩比不够,导致制品压不够密实。

(2)螺杆剪切过度胶料会分解产生气体导致制品内部有细微小孔。

(3)胶料潮湿,含有水分或挥发性气体。

(4)注射速度太快,压力太小。

(5) 模温太低,充查不完全。

2.5 制品表面光洁度不好

(1)螺杆混色不足,部分钙粉混合不均匀,或者生料熟料混合不均匀,容易使制品表面呈雾状,光洁度差。

(2)注射速度太快,致使制品表面变剥蚀或脱皮(正常设定多段控制,原则是慢起动注射,随着成型面积的逐渐增大而适当增加注射速率,以无裂纹和缩水痕为止)。

(3) 熔胶筒温度过高或过低。

2.6 缺料打不满

(1)熔胶筒、射咀及模具温度太低。

(2)注射压力太低、注射速度太慢、注射时间太短。

(3)模腔排气不良。

(4)冷却入水口堵塞。

(5)射咀漏胶。

2.7 毛边披峰

(1)注射压力太大。

(2)机器锁模不严实,锁模力度太小。

(3)模具结合密封不严,模具上有杂物或模板变形。

(4) 模具结全位缺损。

2.8 缩水或尺寸不稳定

(1)料温、熔胶筒和射咀温度太高。

(2)注射压力太低、注射速度太快。

(3)注射及保压时间太短。

(4)制品壁厚相差太大。

(5)帮材料颗粒不匀,新旧料混合比例不当。

2.9 注射螺杆断裂

(1)螺杆材质、热处理工艺选择不当。

(2)螺杆结构最薄弱地方(尾部和螺棱下料初始段)设计不合理。

(3)螺杆长径比不合适。

(4)螺杆安装固定方式不合理。

(5)背压设定过大。

(6)机器未启用防冷起动功能。

2.10 机器不下料,或下料较慢

(1)螺杆底部硬度太低,造成胶料在下料过程中打滑(见图3),不送料,胶料剪切过多,最终造成温度上升,进而制品发黄甚至发黑。

图3 螺杆硬度低,胶料打滑

(2)下料通道设计不合理,影响下料。

(3)熔胶筒下料段温度控制不好,部分熔体附着在熔胶筒内壁,进而缩小下料通径。

(4)客户配方中水口料外形偏大或占比较多。

2.11 温度控制不准,温度波动大

(1)风机功率或风量偏大易造成熔胶筒温度波动大,温控不准。

(2)发热圈加热功率偏大或偏小,不能满足熔胶筒温度稳定。

(3)料筒发热来源于螺杆对胶料的剪切热和外层发热圈的加热,胶料处于不同阶段对热量来源需要不同。

3 解决措施注意事项

基于上述种种原因,解决措施就是必须在产品设计、模具设计、注塑工艺、原料准备等作充分注意,尤其要选用优秀厂家的PVC专用注塑机,才能制造出理想的产品。

3.1 产品和模具设计注意事项

(1)产品尽量不要有尖角或突变,厚度均匀,不要变化不大,以防止出现PVC降解变质。

(2)模具应有10°以上的拔模斜度,并且予留约0.5%的收缩量。

(3)模具内部流道设计应注意以下几点:

a.模具的注射浇套口应比射咀孔略大,并且比主流道交错处直径要大,使得PVC胶料流入模腔时不滞留和压力得以平衡;

b.尽量采用截接浇口(俗称冷料穴),使得熔渣不会流入产品和避免流道中的温度降低、容易成型;

c.浇口应设计在产品壁厚最厚处,且阔度足够,长度最好在6~8 mm之间,以使PVC料流入畅顺;

d.为减少压力下降和易于脱模,流道最好是圆形,按产品大小及重量直径在6~10 mm间选择。

(4)模具温度应有冷却水控制装置,保证模温能在 30~60 ℃之间可控。

(5)模具应表面光洁、镀铬防腐蚀。

(6)模具设计应方便能定期清理。

3.2 注塑工艺注意事项

(1)背压应控制在1 MPa左右,过高背压会产生过大剪切力,使PVC过热分解。同时应在熔胶过程采用多级背压控制。最开始时,螺杆有效长度较长,应背压较低,随着螺杆有效长度逐渐减少,应适当增加背压补偿热量减少。熔胶终止前一小段,又应降低背压,防止漏涎。

(2)螺杆转速应因直径不同而异。一般直径<60 mm,则转速为50~70 r/min;直径>70 mm,则转速为20~50 r/min,以防止剪切力过大而出现PVC降解。

(3)为使塑料注射入模腔内,流动速度均匀,一般注射速度要多段控制,其原则是慢起动注射,随着成型面积的逐渐增大而必须增加注射速率,以无裂纹和缩水痕为止,不能注射太快,以防止产品表面变剥蚀。

(4)注射过程中机筒的温度应控制在170~190 ℃之间。当熔胶筒温度达到设定温度时,应起动鼓风机冷却降温,当需升温时,再停止吹风加热,(或是采用热油控制螺杆或料筒温度),以防止PVC过热降解变质。

3.3 设计PVC专用注塑机注意事项

(1)螺杆设计尽量要低剪切,防止过热;无需止逆环,螺杆头部为锥型,锥度为20°~30°。

(2)合适螺杆长径比/压缩比/三段比,选用渐变压缩型螺杆,长径比L/D=16~22;均化段槽深h3=0.06~0.07 D;压缩比i=1.6~2,对于特殊配方可做到2.2;三段比:下料段长度L1=35%~40%,压缩段长度L2=40%~50%。

(3)螺杆材质及热处理须保证牙底硬度足够。

(4)由于PVC胶料具有腐蚀性,塑化系统须做好防腐蚀处理。

(5)射嘴采用通用式或者延伸式,射嘴孔径宜大。

(6)下料通径足够大,不影响下料速度。

(7)减少或避免各类藏料死角的设计。

(8)由于PVC熔融黏度大,需要保证螺杆扭矩足够及合理匹配高熔胶马达。

(9)宜采用高压低速注塑。

(10)合理温控位置和风机控制,过大容易造成温度漂移,过小易使制品发黄色。

(11)注射压力、速度、背压、温度均可多级、精密控制。

3.4 原料准备上注意事项

(1)必须避免有其他塑料PVC原料中,引起PVC原料变质。特别是注塑过其他原料时,一定要先清洗干净机筒和螺杆内的塑料,才能注塑PVC产品。(用PEPPPS料清净螺杆料筒)

(2)停机前一定要将PVC料完全打净,如长时间停机,为防止PVC腐蚀机器,应用清洗料清干净螺杆料筒。

(3)当PVC料放置时间超过6个月,且环境高温、潮湿,使用前应用60~80 ℃温度烘干2~5 h才能使用。

4 结束语

PVC专用注塑机保持常规注塑机传统优势,并融入先进的实用性模块,使整机功能表现得更加优异和人性化。强劲的动力系统;刚性结构的增强;更加合理的风冷及温控装置;更具专业性PVC螺杆;更加快速的下料通径;更加充裕的射胶压力,整机性能及机械结构稳定性得到最大程度的保障!