回转件表面高强度铜的高速电铸试验研究

赵子俊,朱洪宇,薛子明,朱增伟

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

电铸铜由于具有优良的导电性、导热性以及延展性,被广泛应用于航空、军工产品、仪器仪表、塑料、精密机械、模具制造、电子工业及纳米材料制备等领域[1-4]。沉积层综合力学性能以及阴极沉积速率是评价一种电铸加工工艺好坏的两项重要指标。传统硫酸盐电铸铜过程中[5-6],使用添加剂并对阴极进行空气搅拌的情况下,阴极表面可承受最大电流密度一般不超过6A/dm2,且电铸层抗拉强度不超过250MPa。多年来,研究人员提出了许多改善电铸铜层性能以及提高沉积速率的电铸工艺。赵建峰等[7]研究发现使用脉冲电源可以获得致密且均匀的电铸铜层,显著提高了电铸层质量;赵阳培等[8]提出的射流电铸工艺可实现大电流密度、高电流效率电铸且金属结晶细化、电铸层致密;任建华等[9]将空心悬浮微珠摩擦辅助及脉冲电源引入电铸铜工艺并得到了晶粒细密的电铸铜层。传统射流电铸通常将可溶性电铸阳极安装在冲液喷嘴内部,对阴极表面进行定点或者扫描式的沉积[10],阳极部分溶解之后其表面轮廓发生变化,阴极表面电场分布会随之改变,而且喷嘴内部的阳极无法在线修整或补充,故对于大尺寸及大厚度零件的精密电铸加工,此加工方法存在一定的局限性。

本文基于高速冲刷可减薄扩散层的原理[11],提出一种使回转阴极表面电铸液高速冲刷与高电流密度沉积交替进行的电铸铜加工方式,可溶性阳极结构与射流喷嘴相互独立,可及时补充阳极材料且便于控制阳极轮廓。该方法适用于大型回转件的外表面电铸,预期可望实现较高的阴极极限电流密度,同时细化晶粒,获得高强度的电铸铜层。

1 实验

1.1 电铸液成分及实验参数

实验所用电铸液为:五水硫酸铜200 g/L,纯度98%浓硫酸60 g/L,温度(30±1)℃;芯模转速30 r/min。

电流密度分别为:4A/dm2、8A/dm2、12A/dm2以及16A/dm2,控制电铸时长以保证各电流密度下电铸层厚度在240μm左右。

1.2 实验方法

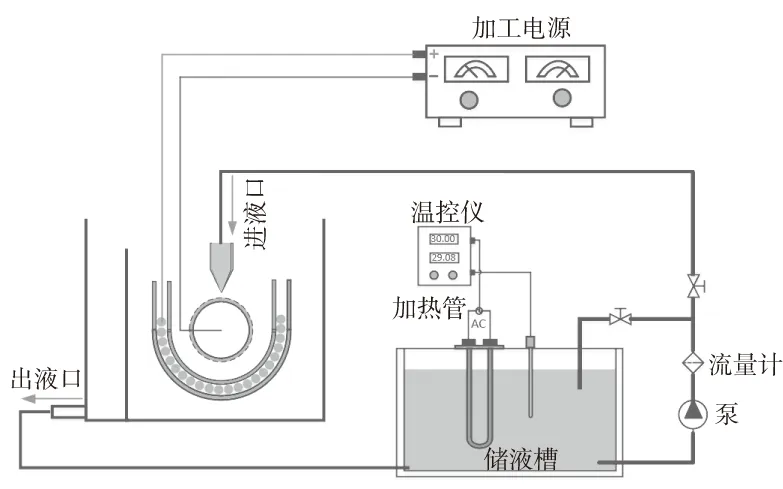

采用不锈钢材质圆柱体作为阴极芯模,阳极以含磷量0.05%左右的磷铜球堆砌而成。高速冲液装置安装在工件正上方,电铸过程中电铸液正对芯模顶部高速冲刷,冲液装置出口溶液流速约3m/s,芯模以20r/min的速度匀速转动(图1)。

图1 高速冲液电铸沉积单元示意图

1.3 电铸层性能检测

1) 表面形貌

观察电铸层表面宏观形貌,初步检查电铸层是否存在气孔、起皮、烧焦等重大缺陷,并使用HITACHI-S3400N型扫描电子显微镜观察电铸层表面微观形貌。

2) 显微硬度

采用HXS-1000A型显微硬度计测量电铸铜层的显微硬度, 加载压力为0.5N, 保载时间为10s。每个试件选择5个点进行测试, 结果取平均值。

3) 抗拉强度及延伸率

采用CSS-2202型电子万能试验机测量电铸层的拉伸性能,包括抗拉强度与延伸率,试验速度为1mm/min。在拉伸试验前,根据金属材料拉伸试验室温试验方法(GB/T228.1—2010)规定,采用电火花线切割机床对电铸层切割并清洗干净,对样件的锐边角打磨、抛光,减少拉伸过程中的应力集中。检测完毕后,按照国标(GB/T228.1—2010)的计算方法,计算得到电铸铜层的抗拉强度以及延伸率。

4) 拉伸断面形貌

采用HITACHI-S3400N型扫描电镜观察拉伸试样端口的表面形貌。

2 结果与讨论

2.1表面形貌

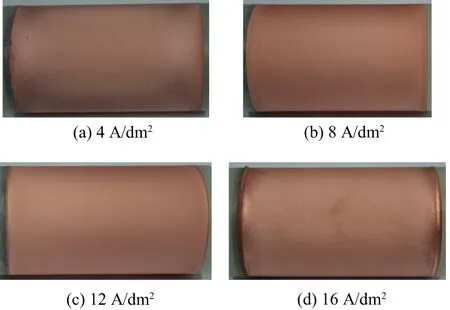

不同电流密度下电铸铜层表面宏观照片如图2所示,电流密度从4A/dm2提升至16A/dm2过程中,电铸铜层表面始终光亮平整,无起皮、烧焦、气孔等明显缺陷。这说明试验中电铸液高速冲刷阴极表面的溶液更新方式能有效降低阴极表面浓差极化,使沉积区域可承受较高的电流密度。

图2 不同电流密度下电铸层表面宏观照片

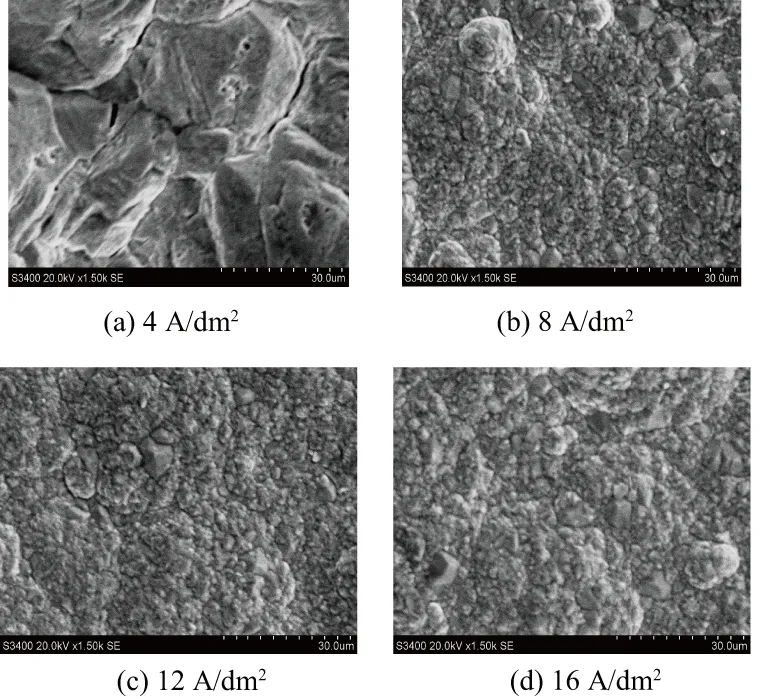

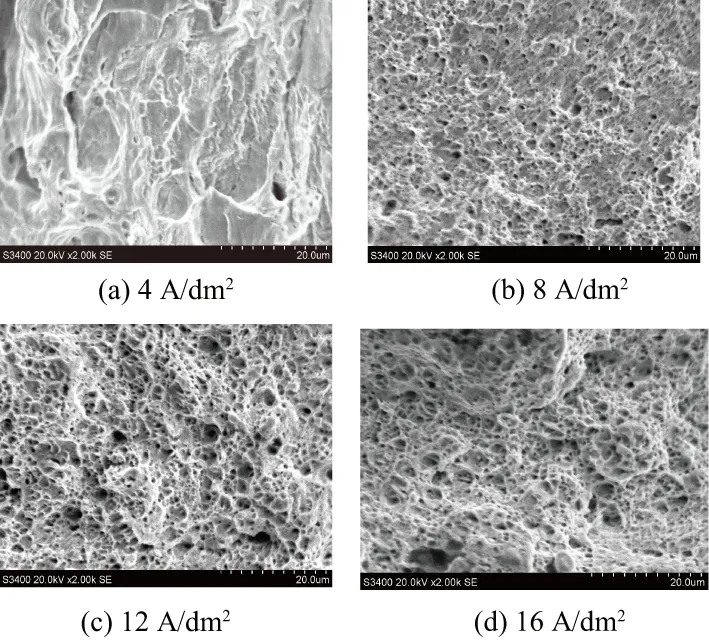

从图3所示的电铸层微观形貌照片可以看出:在4 A/dm2的电流密度下,电铸层晶粒尺寸较为粗大;电流密度在8~16A/dm2之间时晶粒细密且差距不大。较大的电流密度可以提高阴极过电位,从而提高形核率,使晶粒细化,因此当电流密度增大时晶粒尺寸明显减小。

图3 不同电流密度下电铸层表面微观形貌

2.2 力学性能

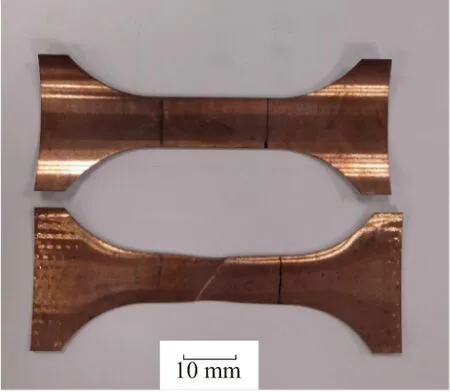

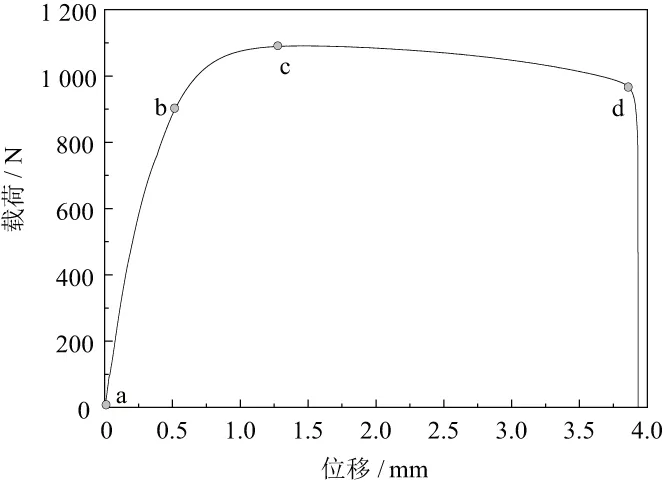

不同电流密度下获得的电铸层拉伸曲线大致趋势及断裂情况基本相似,现以8A/dm2电流密度下电铸铜层拉伸试样断裂照片及拉伸曲线为例,对电铸层性能进行分析。由图4电铸铜层拉伸实验前后样件对比照片可以看出,8A/dm2电流密度下获得的电铸铜层拉伸试样标距明显拉长且断裂处仅出现颈缩,颈缩的出现表明电铸铜层具有一定的延展性。对应的载荷与拉伸位移关系图(图5)显示:样件拉伸过程初始阶段载荷随位移急剧增加,弹性变形(a—b)及均匀塑性变形(b—c)持续时间较短,且两个阶段之间未出现明显的不均匀屈服塑性变形;试样的变形主要表现为不均匀集中塑性变形(c—d);之后发生断裂,当力施加至c点时,试验材料的应变硬化与几何形状导致的软化达到平衡;此时力不再增加,试样最薄弱的截面中心部分开始出现微小空洞,然后扩展连接成小裂纹,试样的受力状态由两向变为三向受力状态。裂纹扩展的同时,在试样的表面产生颈缩变形。

图4 8A/dm2电铸铜层拉伸试验前后样件照片

图5 8A/dm2电铸铜层拉伸实验载荷随位移变化曲线

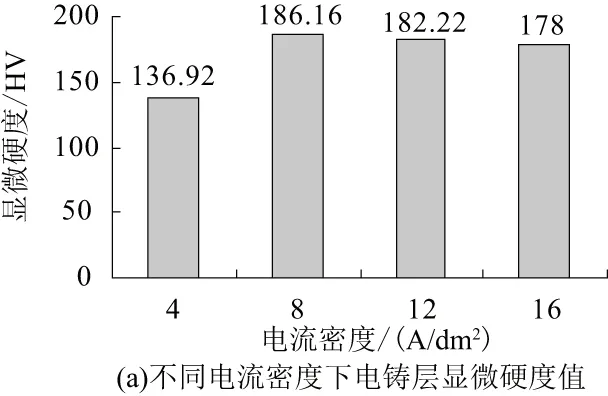

图6所示为4、8、12及16A/dm24个电流密度下分别获得的电铸铜层显微硬度值、抗拉强度以及延伸率测量结果。由图6可以看出电铸层显微硬度、抗拉强度以及延伸率随着电流密度的增大均呈先增大后减小的趋势,且电流密度由4A/dm2增至8A/dm2时,各项力学性能指标提升都很大,尤其是抗拉强度,其提升幅度约为98%。由电铸层表面显微照片可知,当电流密度超过4A/dm2后,晶粒尺寸大幅下降。根据细晶强化理论可知,金属材料强度系数与晶粒尺寸成反比[12],因此抗拉强度与显微硬度也随之大幅增加。而电流密度由8A/dm2开始上升时相邻电流密度下电铸层各项指标波动幅度较小,均在15%以内。当电流密度过高时,离子沉积速度过快,可能导致沉积层内部出现气孔等组织缺陷,且缺陷数量会随着沉积速度的加快而增加。因此当电流密度超过8A/dm2时电铸层综合力学性能开始下降。

图6 不同电流密度下电铸层力学性能测试值

2.3 断口形貌

图7为不同电流密度下拉伸试验断口微观形貌。由图7可以看出,拉伸试样断口形貌特征与其力学性能测试结果相匹配。在4A/dm2电流密度下获得的电铸层拉伸试样断口的韧窝数量较少且尺寸较大,表明电铸铜层的力学性能不佳;其余3个电流密度下获得的电铸层拉伸试样断口形貌存在大量的细小均匀韧窝,细小均匀韧窝表明材料具有很强的抗变形力,因此材料的强度较高。不同电流密度下获得的电铸铜层断口形貌中,韧窝大小分布都不均匀,说明它们都不具备非常好的韧性,因此延伸率都不是很高。其中8A/dm2电流密度下电铸层断口韧窝尺寸大小分布相对均匀些,因此具有相对高一些的延伸率。

图7 不同电流密度下拉伸试样断口微观形貌

3 结语

在本文提出的回转阴极表面电铸液高速冲刷与高电流密度沉积交替进行电铸铜的加工方式中,阴极可以承受较高的极限电流密度,同时电铸层力学性能得到提升。在3m/s左右的冲液速度下,阴极电流密度高达16A/dm2时亦可获得表面光亮致密的电铸铜层,抗拉强度达400MPa以上。8A/dm2时电铸层力学性能最佳,其显微硬度为186.1HV,抗拉强度达455MPa,延伸率为20%。