可调速皮碗结构强度与通流特性数值仿真研究

田 昊,王孙懿,侯交义,张增猛,弓永军

(大连海事大学 船舶与海洋工程学院,辽宁 大连 116026)

引言

清管作业是保证输送管道可运输的重要手段,清管器在清管过程中具有适用管道口径范围广、使用距离长、无需管道停输、可在线清管等优点,引起人们广泛的关注与应用[1]。其中,皮碗作为清管器上的重要组件,在运作过程中,主要要求具备两方面的功能:密封管道内部流体形成驱动力、紧贴管壁完成清洗并推动污垢向前移动[2]。实际工作中,人们主要关注清管过程中皮碗与管道之间的相互作用,因为这不仅关系着皮碗是否能实现其密封、刮削等功能,同时也决定了清管效果的好坏以及皮碗的使用寿命[3]。对于清管器,已有研究者采用实验与模拟的方法研究了清管过程中流体的流动状态以及清管器在管道中不同压差下的运动模型[4-5],包括稳态流动、瞬态流动以及多相流动等,对于清管器与管道的接触性能的研究相对很少。针对不同的工况以及清管器的特殊功能,建立模型并研发了可控速清管器、可变径清管器、内检测智能清管器等。在清管器结构方面,一般所述皮碗清管器则是利用皮碗裙边对管道3%~5%左右的过盈量与管壁紧贴达到密封,装置由系统管道压差推动前进[6]。

目前,管道机器人主要依靠装置芯管内部旁通调速阀开口面积进行节流调速[7],然而这种方式直接导致设计出的管道机器人具有结构较为复杂、装置体积较大以及小型化困难等缺陷。实际研究与实践表明,这种方式难以兼得隔离、清管、通行三重功能。本研究采用一种外置错位皮碗进行调速设计,通过控制可回转皮碗旋转角度,改变皮碗重合面积,实现通流量及装置两端压差的调节,最终调节在管道中的运行速度。由于皮碗为柔性变形机构,其压力-形变规律以及通流性能无法使用传统经验公式计算,因此,本研究将从新外置调速皮碗设计出发,建立可调速皮碗结构模型,开展系统典型工况下的流场与应力场仿真,最终得到新型可调速皮碗设计规律。

1 可调速皮碗结构设计

传统的流体驱动型管道机器人为了适应管径小幅度变化、管壁缺陷及杂质堆积产生的不平特征,通常采用橡胶弹性材料,如图1所示。通过与管壁过盈配合,皮碗承受管道内流体静压力并转换为机器人前进动力。然而,传统皮碗仅能承载,不可调速,应用灵活性不足,针对这些问题,本研究提出双层叠片可调速皮碗结构。

图1 传统的管道清洗器皮碗结构

1.1 零曲率可调速皮碗设计

本研究设计一种由2层直径相同的皮碗组合而成的零曲率可调速皮碗系统,如图2所示。通过控制可回转皮碗旋转角度,改变皮碗重合面积,实现通流量及装置两端压差的调节,最终调节在管道中的运行速度。可回转皮碗沿圆周方向设计有U形槽,便于在可回转皮碗与固定皮碗相对旋转时线性调整通流口开度,实现流量定量调整。

图2 零曲率可调速皮碗结构

1.2 边沿变曲率可调速皮碗设计

为了研究边沿结构对于密封性能以及皮碗结构强度的影响,本研究设计了第二种皮碗结构,即边沿变曲率可调速皮碗,如图3所示。上层为直板回转皮碗,下层为弧度皮碗。其中,弧度皮碗沿圆周等间距开设4个径向宽度5 mm、开口夹角为30°的扇形卸荷孔。两皮碗紧密配合,通过两皮碗相互交错,使阻挡流体的面积发生变化,进而改变装置运行速度及位移变化情况。与零曲率可调速皮碗结构不同,变曲率的皮碗边沿保障了受压变形时仍可以与管壁间保持较好接触,相当于增加了零曲率皮碗的径向过盈量,可以实现较好保压及结构强度。

图3 边沿变曲率可调速皮碗设计

2 数值仿真设置

2.1 皮碗模型仿真域与关键参数选取

为了研究提出的调速皮碗的静力学与流体性能,建立数值仿真域如图4所示,包含法兰盘、芯管、亚克力玻璃管及组合皮碗(弧度皮碗、直板回转皮碗)等装置。其中,所用组合皮碗选用具有回弹性好、耐磨、耐老化[8]特点的丁苯橡胶作为材料。为了研究新设计的组合皮碗对于整个管道流体两端压降的影响,在静力学仿真研究的基础上,在上下两端设置压力、速度边界,流体材质设置为水,固体材质设置为铝合金,选择k-ε湍流模型进行流场仿真,其余仿真设置参数见表1。

表1 各装置所用材料

图4 皮碗静力学及流场仿真计算域设置

2.2 网格划分

选取一段管道及其中皮碗作为计算域,划分网格。网格尺寸的大小,一方面决定着分析的结果是否精确,另一方面也关联着测试整个试验装置所用的时间。因此需要对皮碗网格尺寸的划分进行无关性检测,以保证网格划分的合理性[9]。针对改进前的皮碗装置,进行网格尺寸无关性研究,取距皮碗中心4 cm处为位移分析基准线,输入压力10 MPa,当网格尺寸从10 mm 变至2 mm时,网格尺寸划分的越细,位移结果越趋近收敛于2.20 mm。说明2~4 mm网格尺寸对计算结果的影响很小,可认为网格尺寸已达到无关,因此取2.5 mm的网格尺寸作为计算网格。静力学网格划分结果如图5a所示。流场模拟选用Fluent模块,在装置顶部及底部分别设置压力入口、速度出口,网格采取自动划分,流场网格划分结果如图5b所示。

图5 皮碗网格划分结果

2.3 边界条件与初始条件

本研究中的静力学与流场仿真均采用稳态分析求解器。在静力学研究中,边界条件的设置保留原有试验装置的法兰盘、亚克力玻璃管及组合皮碗部分。将皮碗侧面与亚克力玻璃管壁接触,其中接触面为皮碗侧面,目标面为亚克力玻璃管壁。接触类型为Frictional,摩擦系数设定0.8。皮碗之间相互接触区域的接触类型为No Separation。清管器其他接触部分,如法兰盘与皮碗,接触类型为Bonded。沿垂直于皮碗表面方向添加不同数值压力,使亚克力玻璃管底部、皮碗与芯管接触区域、法兰盘底部及与芯管接触区域进行面接触固定。

流场仿真中,处理器选择压力输入,时长选择进行稳态分析,计算模型选择标准k-ε模型。材料选择分为2部分:液体部分设定为水,固体部分设定为铝合金。入口压力参数结合静压测试分析设定为2~10 MPa,出口速度设定为1 m/s。

3 仿真结果

分析不同压力下,不同厚度、不同直径皮碗位移变化曲线,对比零曲率可调速皮碗及边沿变曲率组合皮碗的变形规律的区别与联系,并分析新设计的组合皮碗对于整个管道两端压降的影响。

3.1 皮碗结构参数对静力学特性的影响

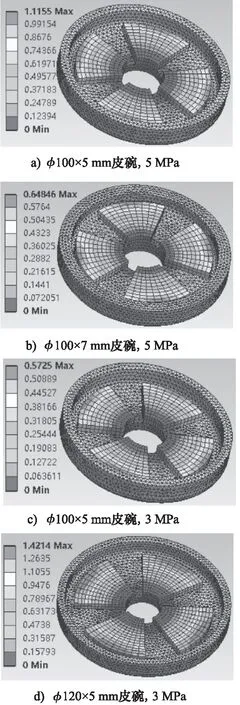

皮碗的关键结构参数,即皮碗的直径及厚度对于皮碗在受压情况下的变形有着直接影响。研究中针对常见管道直径,分别选取不同皮碗厚度及直径,分析皮碗变形量与压力的关系。皮碗直径选择100 mm,分别将皮碗的厚度设置为5,7 mm进行仿真分析,观察皮碗位移云图如图6a、图6b所示。将皮碗厚度固定选择5 mm,分别将皮碗的直径设置为100,120 mm进行仿真分析,观察皮碗位移云图如图6c、图6d。

图6 皮碗位移云图

如图7所示,零曲率皮碗可以保证在0~5 MPa下进行稳定运作,5 mm厚皮碗最大承载压力位移为2.66 mm,7 mm厚皮碗最大承载压力位移为1.16 mm。同时,零曲率皮碗在承压3 MPa以上时,承载压力位移出现陡增的趋势(以5 mm厚皮碗为例,3 MPa:0.60 mm;4 MPa:1.64 mm;5 MPa:2.66 mm)。采用边沿变曲率设计的皮碗可以保证在0~7.5 MPa下进行稳定运作,5 mm厚最大承载压力位移为1.96 mm,7 mm 厚最大承载压力位移为1.34 mm。同时,边沿变曲率皮碗在承压3 MPa以上时,承载压力位移曲线的变化有了明显的改善(以5 mm厚皮碗为例,3 MPa:0.57 mm;4 MPa:0.75 mm;5 MPa:1.12 mm)。

图7 不同厚度皮碗位移对比图

如图8所示,零曲率皮碗可以保证在0~3MPa下进行稳定运作,φ100皮碗最大承载压力位移为0.60 mm,φ120皮碗最大承载压力位移为2.34 mm(2.0 MPa:0.76 mm;2.5 MPa:1.23 mm;3.0 MPa:2.34 mm)。边沿变曲率设计的皮碗可以保证在0~4 MPa 下进行稳定运作,φ100最大承载压力位移为0.75 mm,φ120最大承载压力位移为2.56 mm(2.0 MPa:0.88 mm;2.5 MPa:1.08 mm;3.0 MPa:1.42 mm)。

图8 不同直径皮碗位移对比图

结合图7、图8可以发现,相较于零曲率皮碗而言,新设计的边沿变曲率皮碗由于自身边沿的存在,当发生受压变形时仍可以与管壁间保持较好接触,相当于增加了零曲率皮碗的径向过盈量,在承载压力和抵抗受压变形方面均有所提高,实现较好保压及结构强度。

3.2 皮碗开度与流场分析

由3.1节皮碗变形仿真结果可知,在工作压力设定范围内,边沿变曲率皮碗始终能够保持皮碗边沿与管道相接触,且最大变形量在3 mm以内,相比于皮碗与管道所组成的控制体的长度320 mm,皮碗形位变化对于流场整体体积的影响可以忽略不计,因此,在本节中采用固定皮碗结构进行流场分析。依据2.3节所述试验及接触条件来模拟皮碗装置流场,取皮碗厚度、皮碗直径、管道入口压力3个变量并观察流场中管道压力及流体流速变化,结果如图9所示。卸荷孔的存在使皮碗两端压差变化明显,卸荷作用效果较好,同时,由流场流速线可以看出,整个装置在皮碗卸荷孔处流速最大。

图9 皮碗流场压力流线图(开口100%)

入口压力恒定为2 MPa,速度出口设定范围0.5~3 m/s,观察扇形卸荷孔分别在开口25%,50%,75%,100%时不同出口速度下的皮碗受力曲线,见图10a。出口速度恒定为1 m/s,压力入口设定范围2~10 MPa,观察扇形卸荷孔分别在开口25%,50%,75%,100%时不同进口压力的皮碗受力曲线,见图10b。

由图10可知,在卸荷开口大小一致且出口速度保持不变的情况下,入口压力的变化对于整体皮碗的受力变化影响可忽略不计。而当保持入口压力不变,调整出口速度变化时,皮碗的受力随着出口速度的增大而增大。

图10 流场仿真皮碗受力曲线

4 结论

本研究设计一种新型外置调速皮碗并与原整体式皮碗结构进行对比,阐述了该新型外置调速皮碗的特点。对新型外置调速皮碗进行不同压力环境下位移分析,结果表明,其在受压情况下位移变化较为均匀。对比原整体式皮碗,无论是改变皮碗厚度还是直径,新型外置调速皮碗在承载压力方面均有改善。扇形卸荷孔的存在使管道通流性能得以提高,扇形孔的卸荷面积越大,压降越明显。基于Fluent流场试验得出,在扇形卸荷孔开口不变的情况下,进口压力的变化不会改变皮碗受力大小,而出口速度的变化会导致皮碗受力近似成正比增长。