350 MW电站锅炉高温再热器失效分析

巩振泉 ,王博磊, 昃 刚,高冬军

(1.河北冀研能源科学技术研究院有限公司,河北 石家庄 050000;2.河北建投任丘热电有限责任公司,河北 沧州 061000)

0 概 述

某厂一台350 MW电站锅炉,型号为W火焰carolina型350 MW锅炉,亚临界压力,一次中间再热,自然循环,双拱型单炉膛,尾部双烟道,平衡通风,固态排渣,全钢结构,全悬吊结构,露天布置。过热蒸汽出口压力为182.0 kg/cm2,出口温度540 ℃;再热蒸汽入口压力30.8 kg/cm2,再热蒸汽入口温度301 ℃,再热蒸汽出口压力29.4 kg/cm2,再热蒸汽出口温度539 ℃,高温再热器出口屏共117排,每排6根管。1990年12月5日投产运行。

2006年A修时,将高温再热器出口屏全部更换新管,材质由12Cr1MoVG替换为SA213-T91,规格为Φ44.5×4.5 mm。T91 钢是美国研制的 9Cr1Mo 钢, 被美国ASTM列为锅炉用钢SA213-T91。 主要用于电站锅炉过热器、 再热器管。 其主要特点是高温持久性能、 蠕变性能优异,冲击韧性好,用于金属壁温≤625 ℃的高温过热器和金属壁温≤650 ℃的高温再热器管排及超临界锅炉高温集箱和主蒸汽管道; 具有良好的冷加工性能和传热性能[1]。 T91钢靠合金化原理,尤其是添加了少量铌、钒等微量元素,高温强度、抗氧化性较12 Cr1MoV钢有较大的提高。

2019年A级检修后并网3天,运行中发现锅炉泄漏检测装置第17测点能量值高,停炉后检查发现高温再热器出口屏左数第20排,前数第1、2根管泄漏。

1 试验分析

1.1 宏观检测

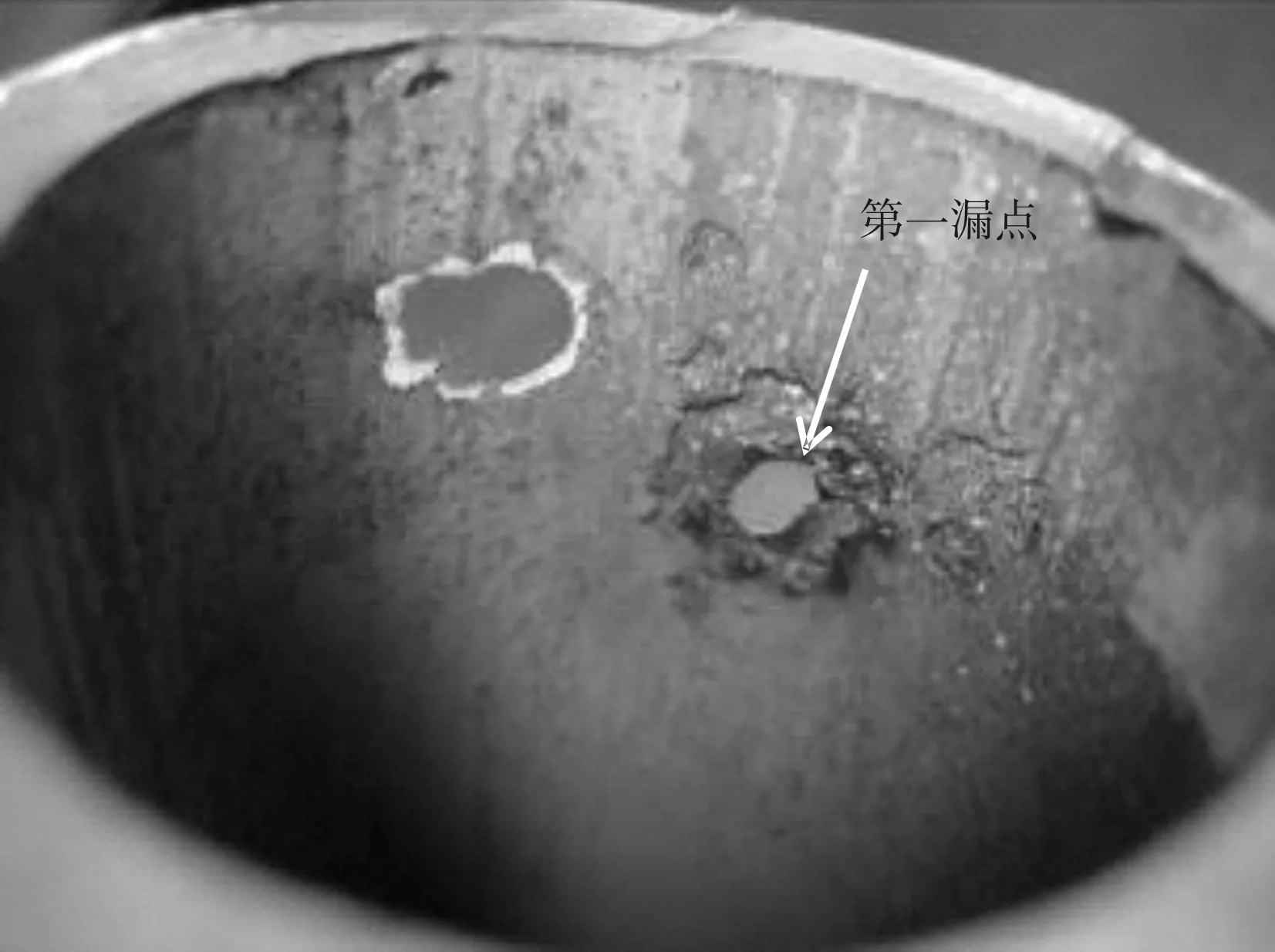

经宏观检测分析,确定高温再热器出口屏左数第20排前数第2根管上的漏点为第一漏点,前数第1根管的泄漏是由于前数第2根管泄漏后吹损导致。如图1、2所示,第一漏点呈圆孔状,漏点附近管子没有鼓包、胀粗、变形,漏点外壁边缘没有被吹损痕迹,表面有麻坑,与其他吹损减薄漏点有明显区别,漏点内壁边缘氧化皮有脱落。

图1 第1漏点外壁宏观照片

图2 第1漏点内壁宏观照片

1.2 微观检测

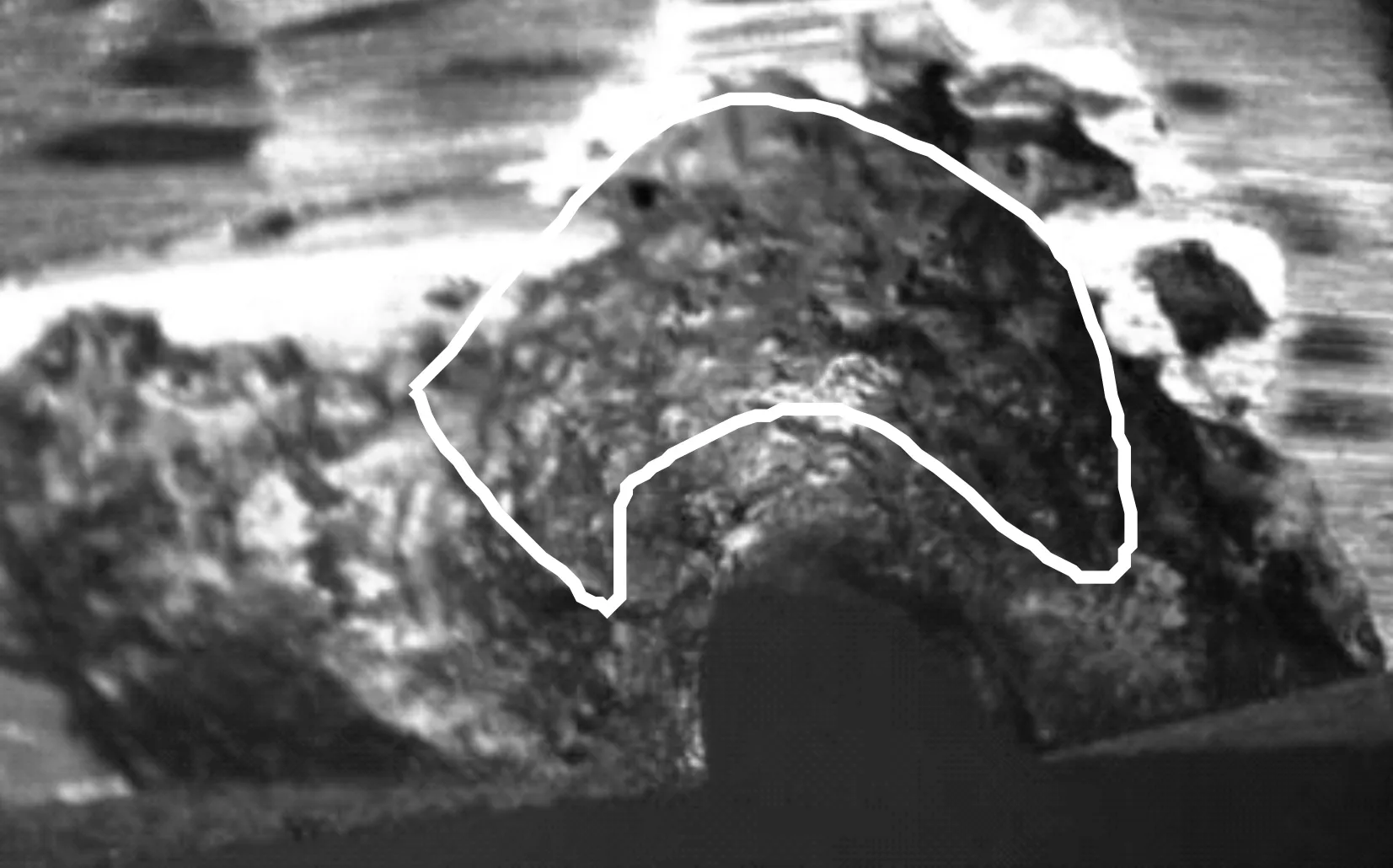

采用体视显微镜观察漏点外壁边缘,如图3所示,发现表面存在电焊烧蚀痕迹(如图3中标记区域),说明该漏点圆坑不是在泄漏后由蒸汽吹扫造成,而是泄漏前已经有一个圆坑,并且泄漏后没有被蒸汽吹损。

1.3 电镜及能谱分析

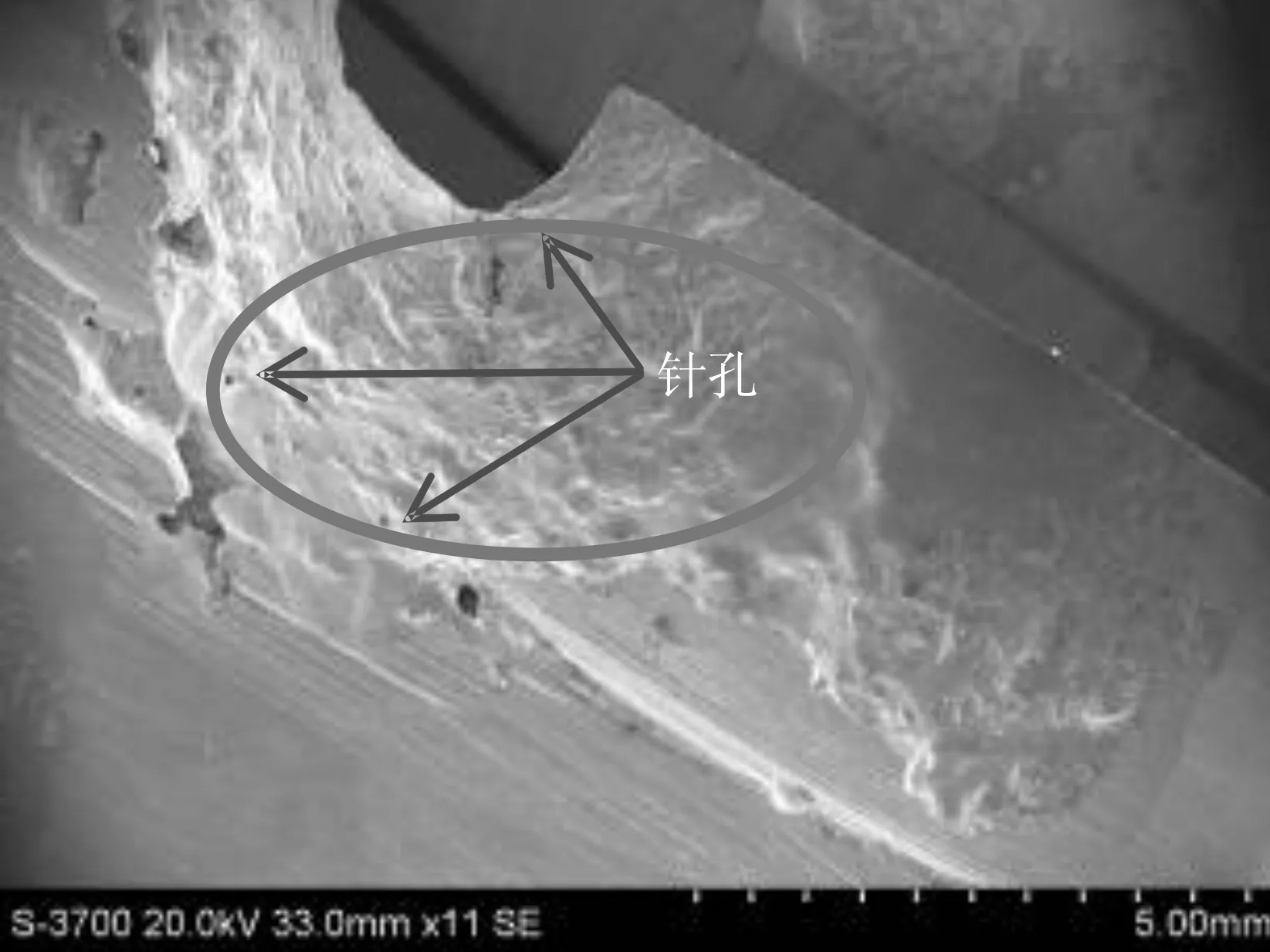

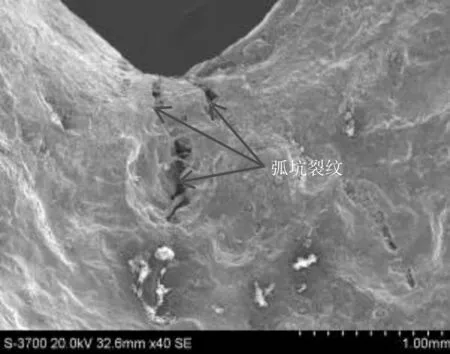

使用S-3700N扫描电镜对第1漏点边缘进行扫描电镜分析,通过观察发现,漏点边缘有较多针孔和弧坑裂纹,表面波纹类似金属融化形态(如图4中椭圆区域内),如图4、5所示。

图3 第1漏点边缘体视显微镜照片

图4 第1漏点边缘电镜照片

图5 第1漏点边缘弧坑裂纹电镜照片

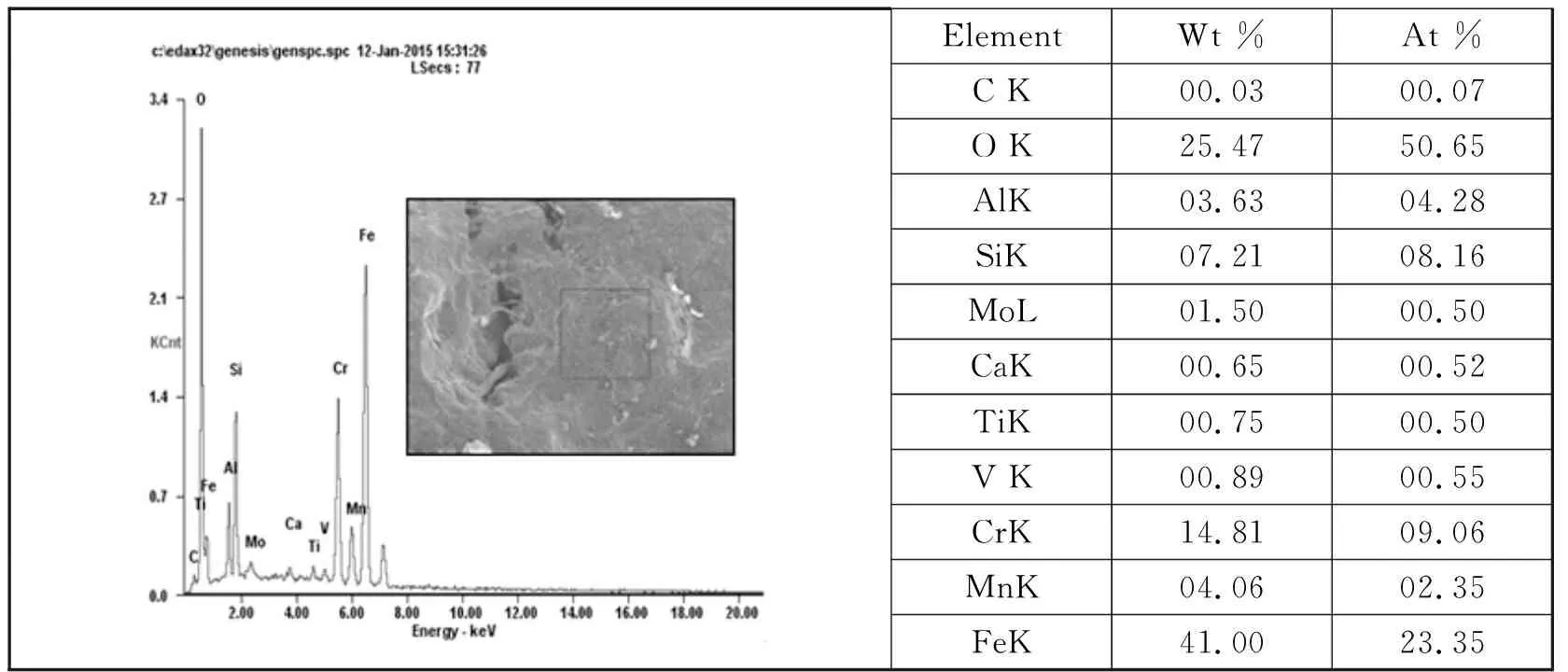

使用EDAX能谱仪对坑底表面进行能谱分析,如图6所示,坑底除T91基体元素外,还有较多O、Si、Ca、Mn等元素。而检修过程中现场焊接作业种使用的焊条药皮成分中含有O、Si、Ca、Mn等元素,说明在该部位泄漏前存在电焊烧蚀情况。

Element Wt % At % C K00.0300.07 O K25.4750.65 AlK03.6304.28 SiK07.2108.16 MoL01.5000.50 CaK00.6500.52 TiK00.7500.50 V K00.8900.55 CrK14.8109.06 MnK04.0602.35 FeK41.0023.35

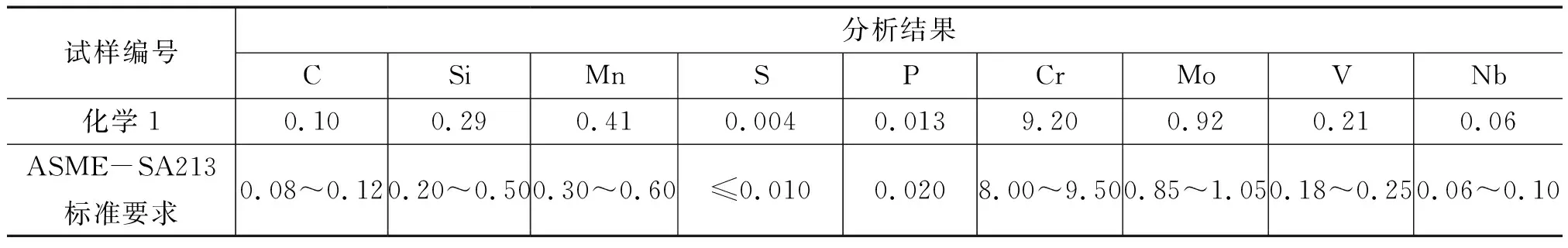

1.4 化学成分分析

使用3460直读光谱仪对泄漏管段的非漏点部位进行化学成分分析,分析结果见表1,化学成分符合ASME-SA213标准对T91的要求。说明管子没有存在错用和成分不合格的问题。

表1 化学成分(%)

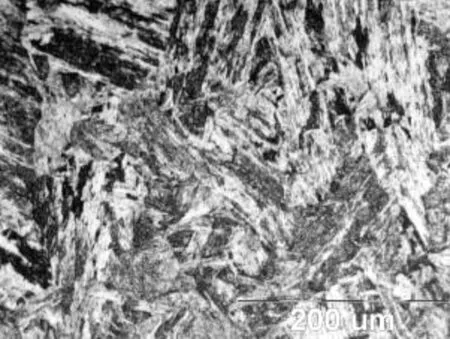

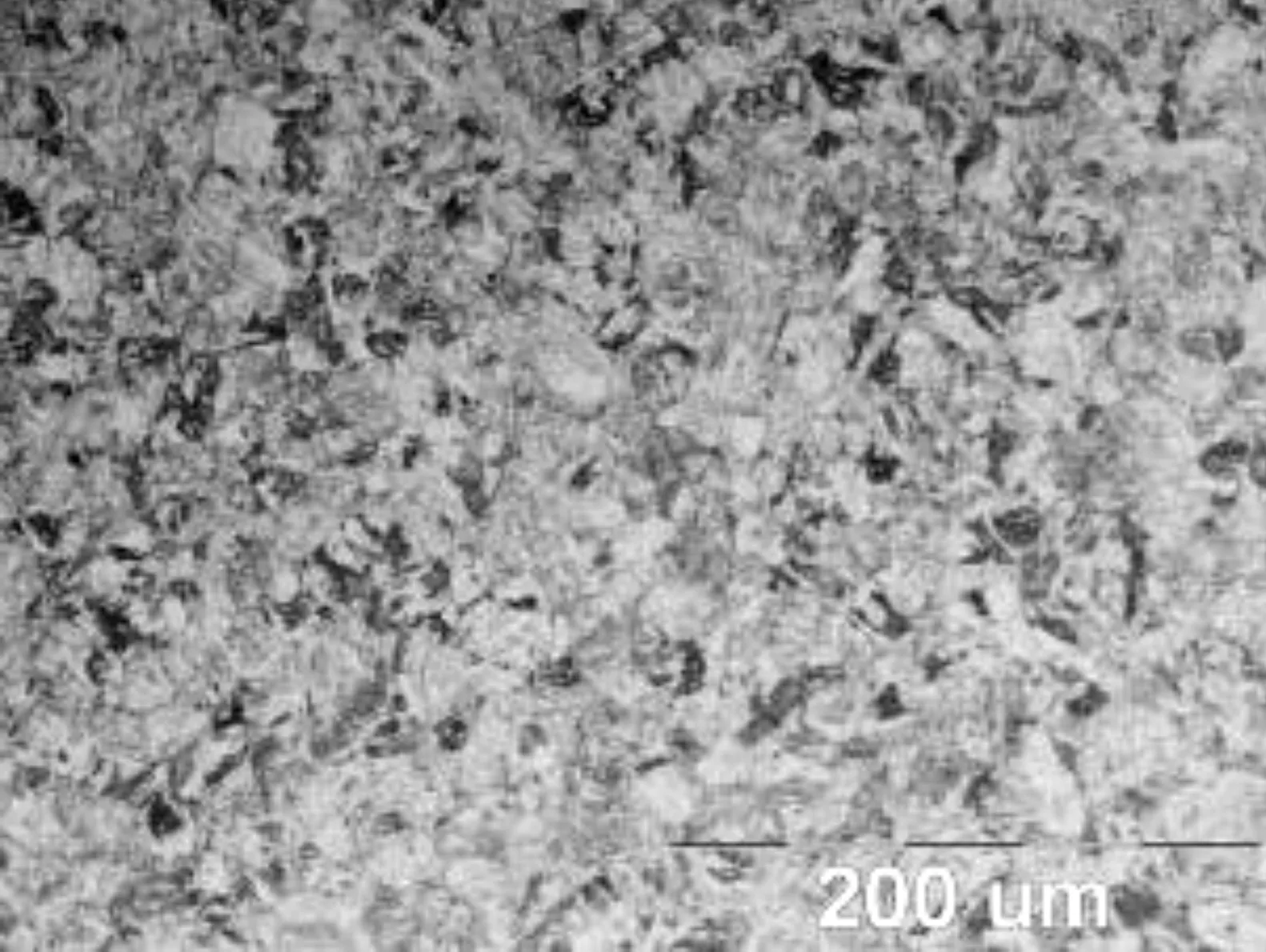

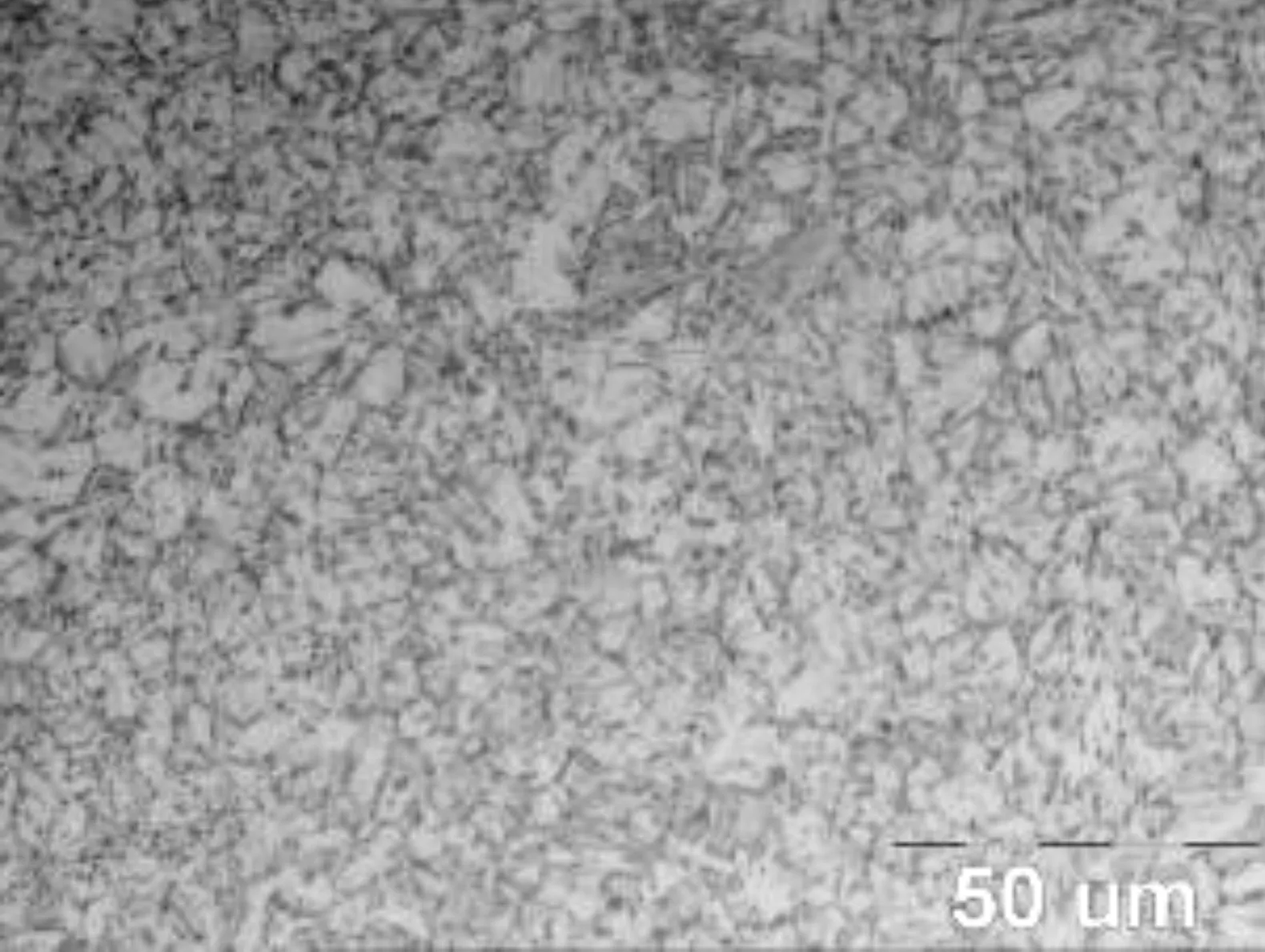

1.5 金相组织分析

使用OLYMPUS-GX71金相显微镜对爆口边缘管子横截面进行微观金相分析,采用盐酸氯化铁水溶液为侵蚀剂,腐蚀后观察管子横截面,发现漏点边缘两侧均存在粗大马氏体的焊接组织,并且有热影响区。淬火加热温度过高或者淬火加热保温时间太长会产生粗大马氏体组织,由于该区域没有焊缝,因此不存在热处理保温时间过长的情况,而且管子外壁存在一个烧蚀的圆坑,漏点边缘内壁氧化皮的脱落证明该漏点受到焊接高温影响,从而使该区域产生粗大马氏体组织[2],造成该区域塑性下降。其他位置均为正常的回火马氏体,未见异常,如图7、8、9。

图7 爆口边缘焊缝组织金相照片

图8 爆口边缘热影响区金相照片

图9 管子母材金相组织

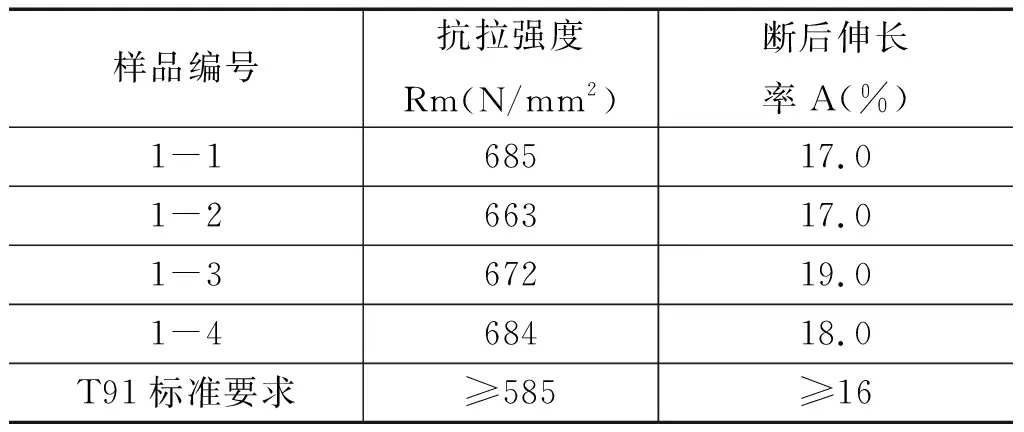

1.6 力学性能检验

使用CMT5205电子万能试验机对第1漏点所在的管子进行拉伸试验,试验结果见表2,试验结果符合ASME-SA213标准对T91的要求。

表2 力学性能结果

2 结 论

从宏观上分析,第1漏点边缘没有吹损减薄痕迹,并且漏点边缘有针孔、弧坑裂纹及电焊烧蚀痕迹,说明该漏点不是蒸汽吹损造成,而是电焊烧蚀形成,并且坑底能谱分析有药皮成分。说明泄漏后蒸汽没有吹扫到漏点边缘,该圆坑是在泄漏前就已经存在。

从金相组织分析,第1漏点边缘金相组织为粗大的马氏体,有明显的热影响区过渡组织,也说明该漏点是焊接形成。

从运行时间分析,检修后起炉运行仅3天就出现泄漏,运行时间较短,推测是在检修过程中焊接时焊把伤到管子表面,在管子外壁烧蚀了一个圆坑,漏点边缘内壁氧化皮的脱落也证明该漏点受到焊接高温影响。

其他位置金相组织、化学成分、力学性能均无异常。

综上分析,高温再热器出口屏左数第20排前数第2根管上的漏点为第一漏点,泄漏原因是检修过程中电焊在管子外壁上烧蚀形成一个孔洞,造成管子减薄,强度不足,导致泄漏。建议加强现场焊接质量监督,严格按照焊接工艺进行焊接工作,防止焊接过程中对临近其他管子造成伤害,加强焊接验收。