基于S7-300PLC的退火炉控制系统设计

周红芳,王娟娟

(西安交通工程学院 电气工程学院,陕西 西安 710300)

近年来,随着航空、医学器材等对铝合金质量要求越来越高,因此,对金属热处理的要求也越来越高。箱式退火炉用于对铝板材或铝卷材进行热处理的大型热处理设备,经过退火去除内部应力,减少工件的硬度,增加塑性,便于进一步加工。本文设计了西门子S7-300PLC作为控制中心,编写控制精度高的温度PID控制程序,精度范围为±5 ℃,实现恒温控制,组态西门子上位机软件WinCC实现温度实时监控。

1 真空退火炉的基本结构

箱式退火炉系统采用电阻带加热方式,炉体组成1 500 mm(长)×750 mm(宽)×450 mm(高)。退火炉基本组成包括炉体、进出料台车、8个加热区和冷却部分。箱式退火炉的基本组成结构如图1所示。

图1 退火炉基本组成结构

(1)炉体。炉体由炉门、箱体、加热元件组成。进出料小车送料时,安全销拔出,压紧缸放松,炉门上升到位,送料结束时,炉门下降到位,安全销插入,压紧缸压紧,退火炉准备加热。

(2)进出料台车。进出料台车由电动机进行驱动,限位开关控制台车在退火炉内运动的极限位置。被加热的铝材由移动式台车送料到退火炉内,加热完成后,由台车送料到炉体外,进行自然冷却。

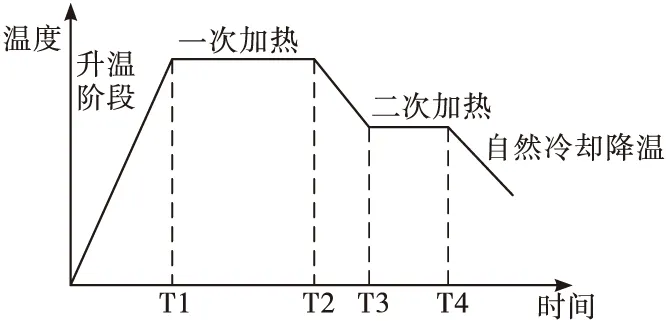

(3)加热部分。加热元件采用电阻带加热,电阻带在炉体内表面均匀分布成8个加热区,每个加热区的电阻采用星型接法,加热电阻带采用PID控制方法,实现恒温过程。加热过程分为三个阶段,一次加热设定温度为800 ℃,加热时间为90 min,一次加热时间到,改温开始二次加热,设定温度为600 ℃,加热时间60 min,二次加热时间到,停电保温,保温时间到,出炉自然冷却。加热曲线如图2所示。

图2 退火炉加热曲线

(4)冷却部分。停电保温时间到,开始降温,快速降温的过程是:往炉体夹层中布置的冷却水管中通入冷却水进行降温,在满足退火曲线要求的情况下有效地缩短了退火时间。

2 控制系统的硬件设计

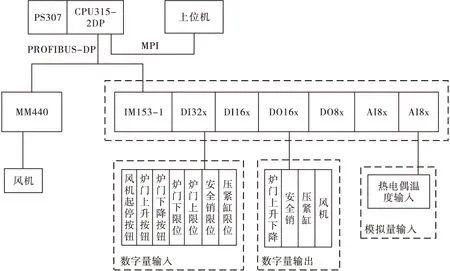

退火炉硬件控制系统用S7-300PLC作为控制中心,组态CPU315-2DP为主站,且站地址为2,组态从站变频器MM440,站地址为3,MM440变频器用来驱动退火炉的风机,组态远程从站ET200M,站地址为4,MM440变频器、ET200M为标准DP从站。因退火炉距离电磁站较远,因此选用ET200M作为远程控制站,组态接口IM153-1,其中,数字量输入模块控制风机起停、按钮,炉门上升、下降按钮,炉门限位。数字量输出控制炉门电动机上升、下降,风机运行、停止,压紧缸压紧、放松,安全销插入、拔出。模拟量输入模块控制8个加热区热电偶的检测温度值。上位机与CPU315-2DP之间通过MPI进行数据传输,温度设定值等通过上位机写入PLC,在上位机上组态各类电动机按钮,实现远程控制。控制系统硬件组成如图3 所示。

图3 控制系统硬件组成

3 控制系统软件设计

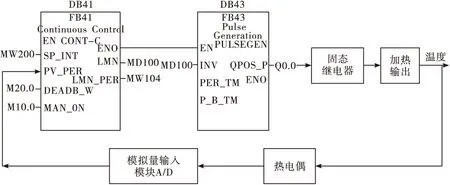

退火炉温度控制采用PID控制程序,调用连续PID控制器FB41,设置FB41的接口,FB41的运算结果作为脉冲发生器FB43的输入,设置FB43的接口,形成具有固定周期脉冲。脉冲信号触发固态继电器的通断,固态继电器导通后,将三相电压接至加热电阻带,退火炉开始加热工作[1]。退火炉的实时温度值通过热电偶检测,作为PID运算的反馈值,与温度设定值进行比较形成温度闭环控制系统。

3.1 连续PID控制器FB41的设置

退火炉温度控制系统采用PID闭环控制原理,FB41功能块实现闭环控制,FB41主要参数设置如下:当退火炉系统风机启动,生产准备好,温度没有超限,则开始生产,即M10.0为1,MAN_ON设置为自动控制方式,退火炉开始自动加热;温度设定值写入上位机,通过MPI传输给PLC的MW200 ,作为PID运算SP_INT的输入值;热电偶检测退火炉实际温度,经模拟量输入模块A/D转换为数字量,存入PIW304,作为PID运算PV_PER的反馈信号,当设定温度与反馈温度的差值小于5 ℃时,M20.0为1,PID死区DEADB_W为1,死区工作,FB41运算结果为0;设置比例GAIN系数、积分时间TI和微分时间TD;PID运算结果LMN以百分数的形式输出,作为FB43的输入值,形成脉冲[2]。FB41的参数设置如图4所示。

图4 温度PID控制原理

3.2 脉冲发生器FB43的设置

FB43为脉冲发生器,与FB41控制器配合使用形成脉冲宽度调制的二级PID控制器。FB43的设置如下:FB41运算结果输出值LMN作为FB43的INV的输入值,执行FB43将输入值INV转换为周期恒定的脉冲列;固定周期用PER_TM来设置,且与FB41的采样周期相同,每个固定周期输出的脉冲宽度与输入变量INV成正比,即

脉冲宽度=INV×PER_TM/100

(1)

脉冲宽度通过开关量QPOS_P输出单极性脉冲。当实际温度值小于设定温度时,FB41的输出值百分比较大,则FB43形成的脉冲宽度较宽,Q0.0为高电平,固态继电器导通,三相电源与退火炉加热电阻接通;当实际温度大于等于设定温度时,FB43的输出为0,Q0.0为低电平,固态继电器关闭,三相电源与加热电阻断开,退火炉停止加热[3]。

设置最小脉冲时间P_B_TM,当热电偶检测的温度实际值接近设定值或者等于设定值时,PID运算结果输出值LMN很小,按式(1)计算出的脉冲宽度小于P_B_TM设置值,将不输出脉冲,可以减少开关元件的动作次数,提高执行机构的使用寿命。如刚开始解热时,实际温度值与设定值相差较大,PID运算结果LMN的接近于100%,按式(1)计算出的脉冲宽度大于PER_TM与P_B_TM的差值,此时的脉冲宽度等于脉冲周期PER_TM,即连续输出脉冲,固态继电器连续导通,加热电阻持续加热,炉温快速上升,达到调功的目的[4]。退火炉温度脉冲控制方式如图5所示。

图5 退火炉温度脉冲控制方式

3.3 K型热电偶测温原理

K型热电偶可以测量0~1 300 ℃的温度,具有测温范围宽大,反映速度快,误差小等特点。热电偶是将物体测量点的温度值转换为电动势,退火炉在加热铝材时,热电偶的工作端或热端置于炉体内铝材中间部位,实时检测退火炉加热温度;热电偶的自由端或冷端,也就是参比点应置于恒温环境中,既有空调的电磁控制站,热电偶冷端的补偿方法采用补偿导线法和软件计算法,编写PLC控制程序[5]。

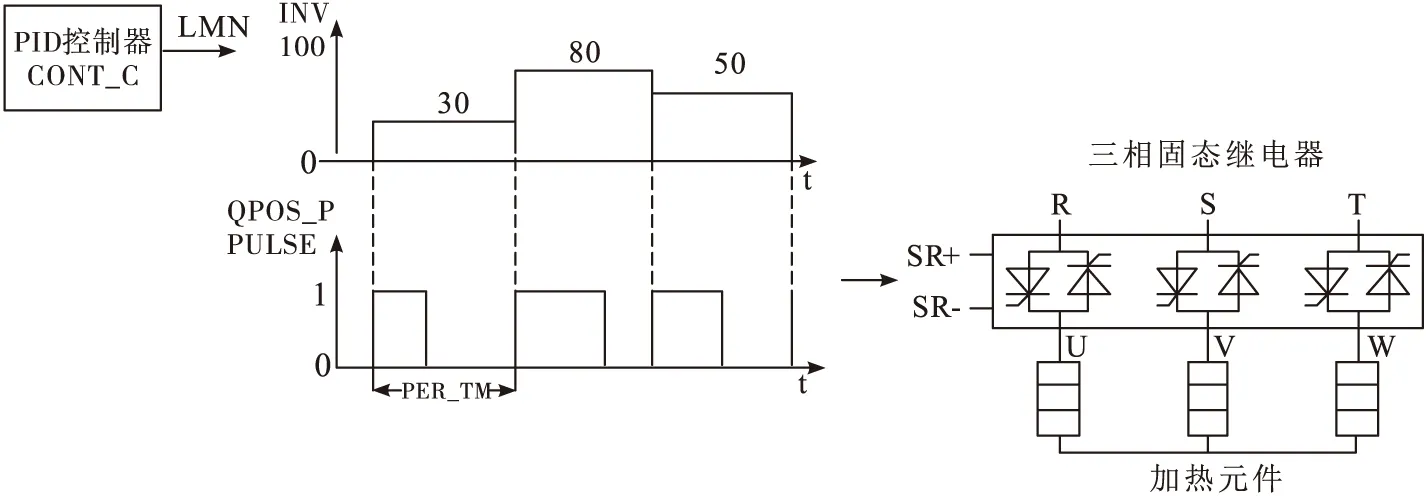

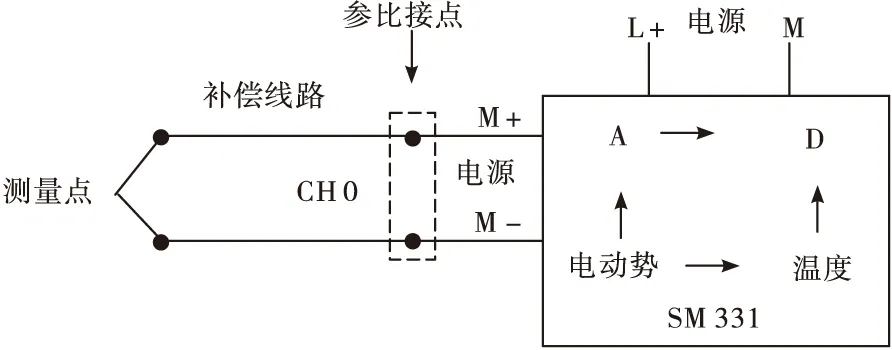

因控制室内有空调,所对应温度T0是常数,且存储于DB10.DBW0- DB10.DBW14中,将热电偶产生的电动势信号接至模拟量输入模块SM331, SM331将模拟量信号电动势转换为数字量温度,则8个区测量值储存在PIW304- PIW318中,根据式(2):

T=TC+T0

(2)

式中:T为退火炉内实际温度,℃;TC为直接通过热电偶测得的温度,℃;T0为电控室环境温度,℃。编写相应的PLC程序将DB10.DBW0+PIW304÷10,便可得到1~8区退火炉内测量点实际摄氏温度。热电偶温度采集如图6所示。

图6 热电偶温度采集

4 CPU315-2DP与变频器MM440的通信

当退火炉开始加热时,循环风机同时开始启动运行,使炉腔室内温度分布均匀。退火炉由8个加热区组成,每2个加热区有一台循环风机。CPU315-2DP通过PROFIBUS-DP总线控制变频器MM440,PLC调用系统功能SFC14与SFC15进行读写变频器通信区数据。风机转速设定值写入上位机,控制字设置过程为:第0位上升沿启动,第1位OFF2自由惯性停车,第2位OFF3快速停车,第10位由PLC进行控制,第14位电动机正向运行, 因此控制字设置值为16# 0477,SFC15将设置好的控制字与设定值写入变频器通信区,控制变频器运行;风机的转速实际值以及当前运行的电流值以及风机的运行状态字通过SFC14读入PLC,显示在上位机画面上[6]。变频器通信控制程序如图7所示。

图7 变频器通信控制程序

5 上位机监控画面

组态上位机参数设置画面(见图8),设置退火炉的加热时间,设置风机的运行转速,退火炉工作设定温度,及退火炉当前实际检测温度,方便工作人员及时查看。组态控制画面,远程控制风机、炉门等的电动机起停。

6 结 论

针对工业退火炉恒温控制,本文设计了西门子S7-300PLC作为控制中心,编写连续PID控制程序,实现了温度恒定,产品质量得到极大地提高。设计了三层控制结构,上位层为工控机,中间层为S7-300PLC,下位层为变频器与风机以及电阻加热带。组态上位机监控画面,实时监控退火炉当前温度,实现PLC执行过程的可视化,提高了控制系统的自动化水平。