锈损冷弯薄壁C形钢梁受弯承载力试验研究

徐善华 牟 林 张宗星 李 柔

(西安建筑科技大学西部绿色建筑国家重点实验室,西安 710055)(西安建筑科技大学土木工程学院,西安 710055)

轻钢结构以其重量轻、截面性能好等优点,广泛应用于工业和民用建筑[1-3].冷弯薄壁型钢是普通钢材经冷弯成型制造的型钢,一般用作冷弯薄壁型钢结构的受弯构件[4-7].与相同截面的热轧钢相比,冷弯型钢的回转半径可提高50%以上,惯性矩可提高50%~180%.然而,许多处于腐蚀环境的冷弯薄壁型钢结构难以通过传统的防护和构造措施避免腐蚀,腐蚀对冷弯薄壁结构造成的危害较常规钢结构更加严重[8-11].例如,其较薄的厚度容易被腐蚀,导致有效截面减小,降低构件的承载力.同时,腐蚀表面存在不规则的蚀坑,易引起应力集中,降低钢材的塑性变形能力.

目前,钢结构的腐蚀研究主要针对普通钢结构及钢筋[12-16],针对薄壁钢结构的腐蚀研究则较少.张世骥等[17]通过对2 mm厚的冷弯薄壁钢板进行铜加速醋酸盐雾试验, 发现腐蚀对钢板的强度、伸长率均有所影响.徐善华等[18]通过对工业环境服役9 a的冷弯薄壁C形檩条进行拉伸试验发现,与未锈蚀试件相比,锈蚀率为36%的试件强度下降约36.66%,伸长率下降约70%,说明锈蚀严重影响冷弯薄壁型钢钢材的力学性能.

本文通过对8根锈损冷弯薄壁C形钢梁进行受弯承载力试验,研究了锈蚀对冷弯薄壁型钢梁破坏模式和受弯承载力的影响.参考《冷弯薄壁型钢结构技术规范》[4]和《冷弯型钢结构技术规范》(征求意见稿)[5],对现有的设计方法进行修正,使其适用于锈损冷弯薄壁C形钢梁承载力计算.

1 试验

1.1 试件设计

试件来源于工业环境服役9 a的C形钢檩条.工业厂房中存在大量废蒸汽和粉尘,加速了钢构件涂层的老化,降低了涂层寿命及保护效果,导致钢构件在服役过程中出现不同程度的腐蚀.

原始试件C形截面尺寸为220 mm×70 mm×20 mm×3 mm.依据锈蚀程度相近的原则,将试件分为4组,每组2个,共计8个试件,并将锈蚀最轻的一组作为对照组,这是因为试件来源于实际工程,没有同批未锈试件.试件编号见表1.

表1 试件编号

1.2 材料属性

将不同锈蚀程度试件的腹板、弯角部位沿长度方向切割成标准材性试件.标准试件尺寸根据《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)[19]设计,并按照规范[20]将试件除锈.材性试验方法按照国家现行标准[19]的要求进行.材性试验结果见表2.

表2 材料力学性能指标

由表2可知,弯角部位强度均高于腹板部位,但腹板部位的延性优于弯角部位.随着腐蚀程度的增加,弯角和腹板的强度与延性整体上呈递减趋势.与锈蚀最轻试件U1-1相比,锈蚀最重试件U4-2的腹板部位和弯角部位极限强度分别降低了27%和31%.试件U4-2弯角部位的延伸率仅为5.16%,这是因为腐蚀加剧了弯角部位的冷弯效应,使材料更加脆化,说明锈蚀对冷弯材料延性的影响需引起重视.此外,由于锈蚀的不均匀性,同一个试件腹板和弯角的锈蚀程度不同.

1.3 试验装置及测点布置

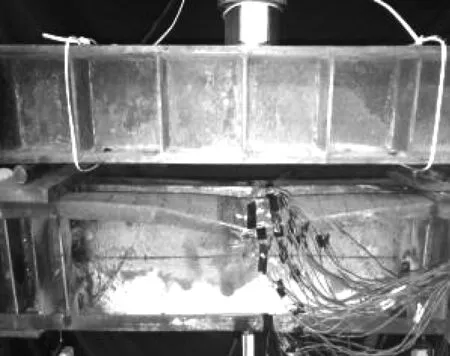

每组2个试件采用背对背拼接,试件计算长度为1 700 mm,中间纯弯段长800 mm.令a为弯心至腹板外边缘的距离,则拼接间距为2a.利用压型钢板将2根C形钢梁的非纯弯段部位用自攻螺钉拼接,螺钉间距按照我国规范[4]设定,并在加载点以及支座处设置加劲肋,防止其发生局部破坏.

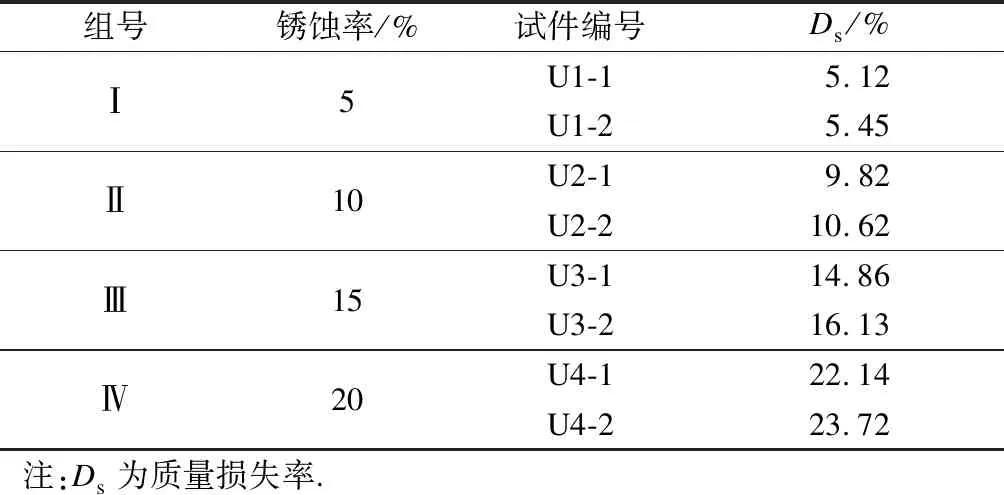

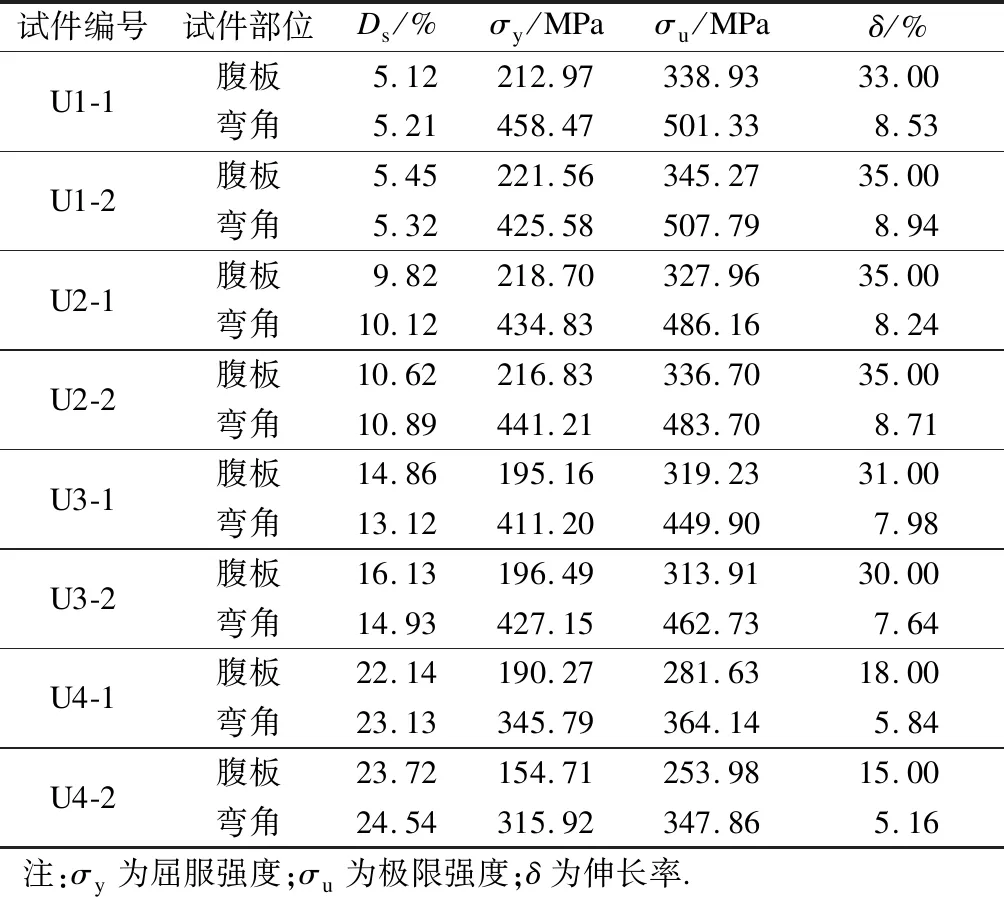

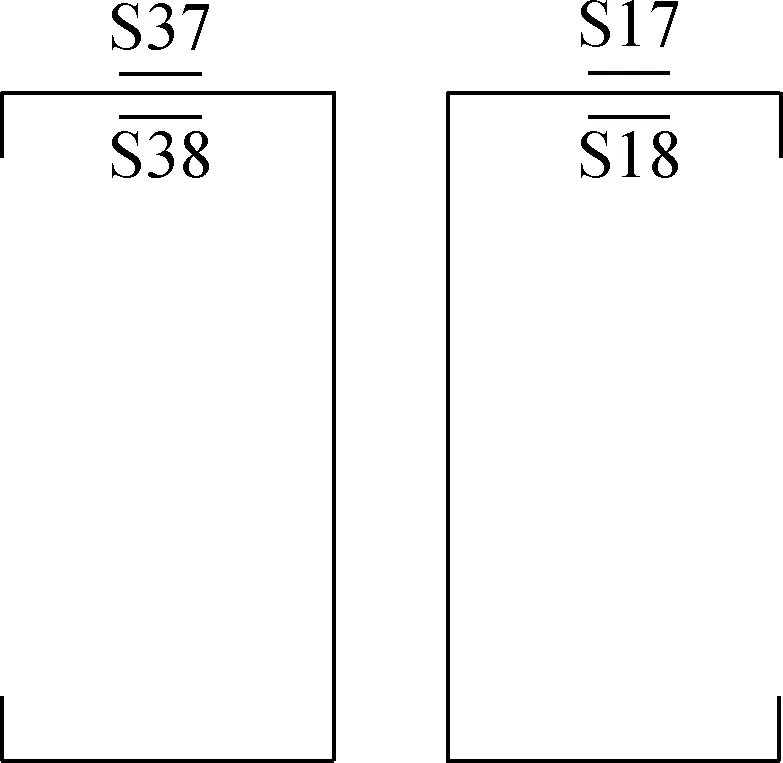

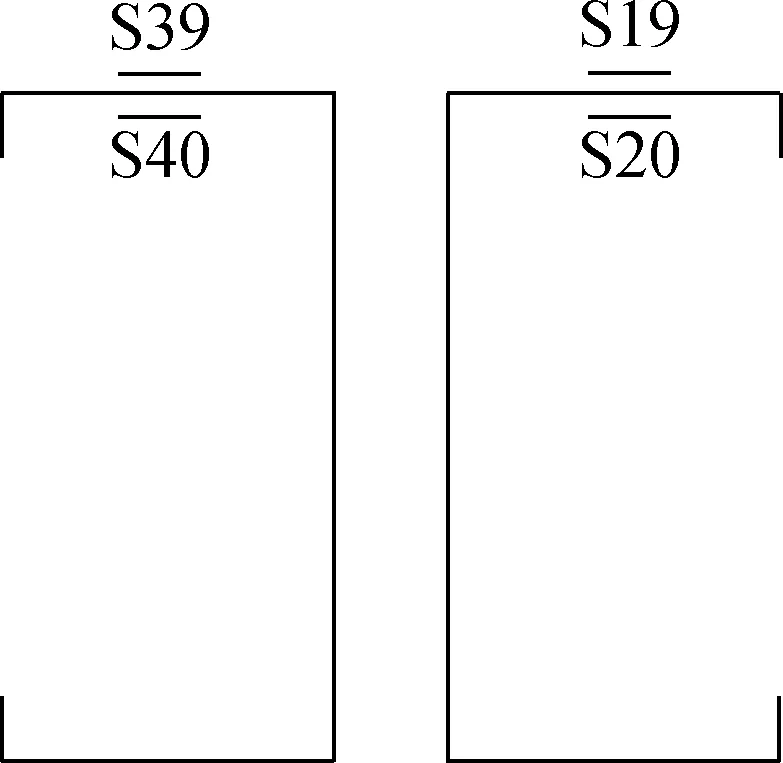

试验采用油压千斤顶手动加载,千斤顶分别与横梁、传感器紧密相连.传感器的读数显示了每级荷载的加载量与试验的承载力.在支座位置设置抗侧移夹具,以防止试件发生侧向失稳.加载装置示意图见图1.为获得试件受压屈曲临界荷载,在跨中截面A-A上布置32个应变片,编号为S1~S16和S21~S36,在距跨中1/2翼缘宽度的截面B-B和C-C上分别布置4个应变片,编号分别为S17、S18、S37、S38和S19、S20、S39、S40.应变片布置见图1.

(c) B-B截面

(d) C-C截面

2 试验结果与分析

2.1 试验现象

图2给出了加载过程中4组试件的破坏模式.由图可知,试件的破坏位置均发生在纯弯段内,加载点及支座均完好,且随着锈蚀程度的增大,破坏模式表现多样.

由图2(a)和(b)可知,试件U1-1首先在跨中附近发生受压翼缘与腹板交线的畸变屈曲(受压翼缘携带卷边外张,卷边外凸);继续加载,加载点附近的受压翼缘和腹板发生局部屈曲(受压翼缘向内凹陷,腹板外鼓);最终表现为跨中附近受压翼缘携带卷边发生畸变屈曲以及加载点附近卷边、腹板局部屈曲的相关屈曲破坏模式.试件U1-2首先在加载点附近发生受压翼缘和卷边的局部屈曲(受压翼缘和卷边向内凹陷);继续加载,受压腹板局部屈曲(腹板外鼓),受压翼缘与腹板交线处出现畸变屈曲(受压翼缘携带卷边内收);最终表现为靠近加载点处受压翼缘、卷边和腹板局部屈曲以及跨中受压翼缘携带卷边发生畸变屈曲的相关屈曲破坏模式.

(a) 试件U1-1

(b) 试件U1-2

(c) 试件U2-1

(d) 试件U2-2

(e) 试件U3-1

(f) 试件U3-2

(g) 试件U4-1

(h) 试件U4-2

由图2(c)和(d)可知,试件U2-1首先在加载点附近出现受压翼缘局部屈曲(受压翼缘轻微向内凹陷);最终表现为加载点附近受压翼缘、腹板局部屈曲(受压翼缘凹陷,腹板外鼓)及翼缘轻微畸变的相关屈曲破坏模式.试件U2-2首先在加载点附近出现腹板的局部屈曲(腹板外鼓);最终表现为加载点附近腹板局部屈曲及受压翼缘携带卷边发生畸变屈曲的相关屈曲破坏模式.

由图2(e)和(f)可知,试件U3-1先在跨中附近发生受压翼缘与腹板交线的畸变屈曲和卷边的轻微局部屈曲(受压翼缘外张明显,伴随卷边凹陷);继续加载,加载点附近卷边开裂,腹板出现局部屈曲(腹板外鼓);最终表现为跨中附近受压翼缘与腹板交线畸变屈曲以及加载点附近腹板局部屈曲的相关屈曲破坏模式.试件U3-2首先在跨中附近发生受压翼缘与腹板交线的畸变屈曲(受压翼缘携带卷边外张);继续加载,跨中附近卷边开裂,在加载点附近发生受压翼缘和腹板局部屈曲(受压翼缘外凸,腹板向内凹陷);最终表现为跨中附近受压翼缘与腹板交线畸变屈曲以及加载点附近受压翼缘、腹板局部屈曲的相关屈曲破坏模式.

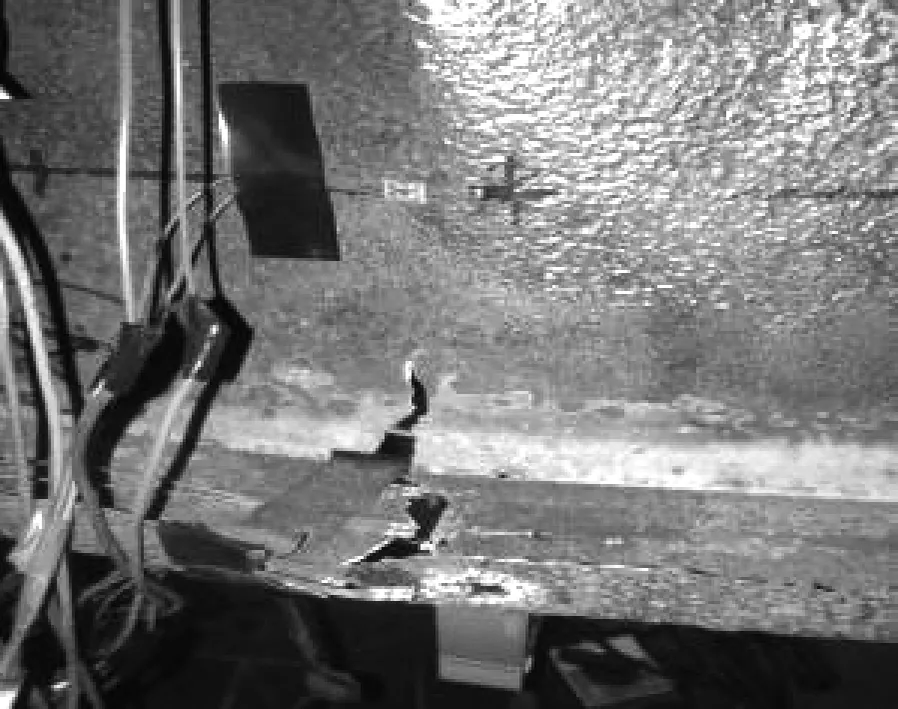

由图2(g)和(h)可知,试件U4-1在加载初期,发出轻微响声;随着荷载的增大,跨中附近受压翼缘携带卷边发生畸变屈曲(受压翼缘携带卷边内收);继续加载,跨中附近受压翼缘、腹板局部屈曲(受压翼缘内凹,腹板外鼓),卷边开裂;最终表现为跨中附近受压翼缘与腹板交线畸变屈曲以及跨中截面受压翼缘、腹板局部屈曲的相关屈曲破坏模式.试件U4-2在加载初期会发出轻微响声,随着荷载的增大,受拉卷边外鼓;继续加载,受拉翼缘开裂,随后跨中受压翼缘、腹板发生局部屈曲;最终表现为受拉翼缘脆性断裂的破坏模式.

综上所述,锈蚀导致试件的破坏模式呈多样化,甚至出现断裂破坏.锈蚀最严重的是试件U4-2,试件尚未屈曲,受拉翼缘已被拉断.出现脆性破坏的原因在于:①试件锈损严重,其本构关系由塑性转为脆性;②锈蚀的不均匀性导致试件局部锈蚀严重,受拉翼缘出现穿孔和裂纹,当该薄弱处率先达到临界强度后,裂纹迅速扩展导致断裂.

随着锈蚀程度的增大,试件U3-2、U4-1的受压翼缘卷边开裂.究其原因在于,受压翼缘发生畸变屈曲,在荷载作用下畸变屈曲显著,挠度增大,使得卷边处于小范围受拉状态,同时,锈蚀导致材料抗拉强度下降,卷边极易达到其抗拉强度后发生开裂.

试件U1-1、U2-1、U3-1、U3-2则出现多处破坏(跨中附近及加载点附近),这是因为试件表面锈蚀程度不一.当试件某一截面出现屈曲后,随着荷载的增加,相对较薄截面也达到临界屈曲荷载,最终试件表现为多处破坏.

2.2 荷载-位移曲线和荷载-应变曲线

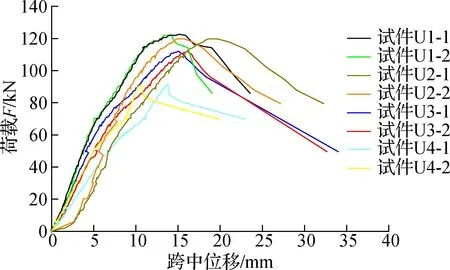

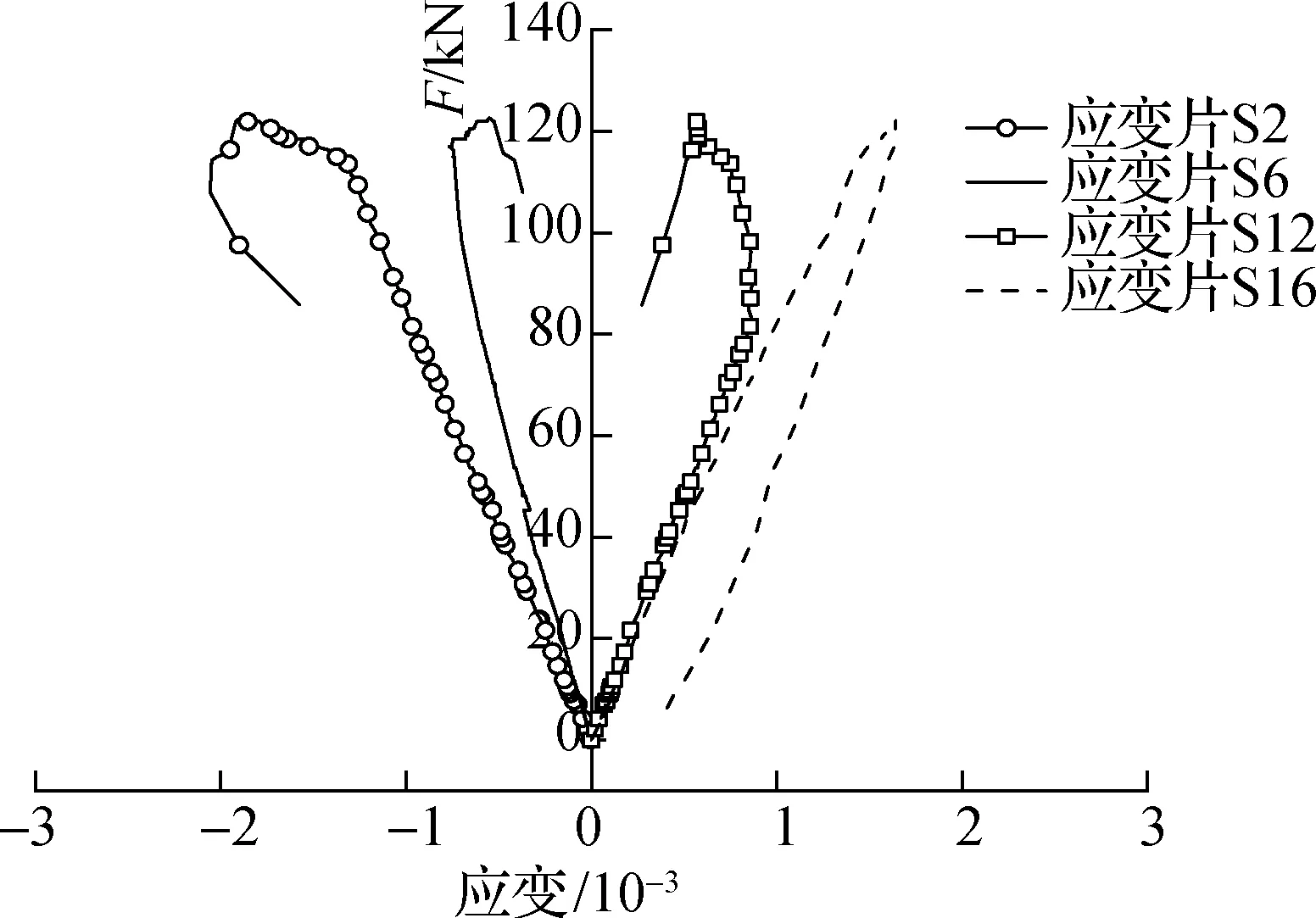

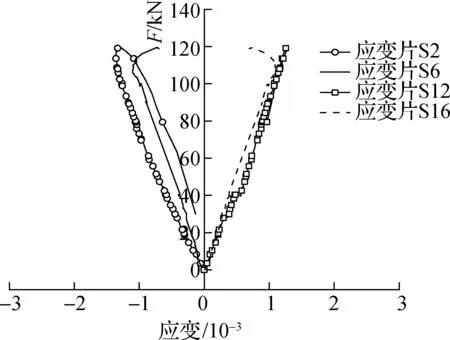

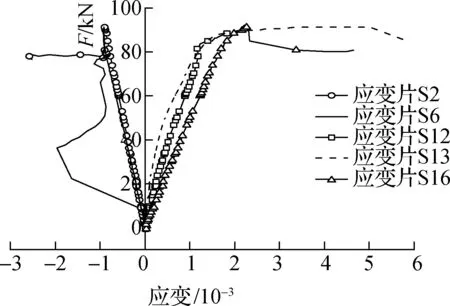

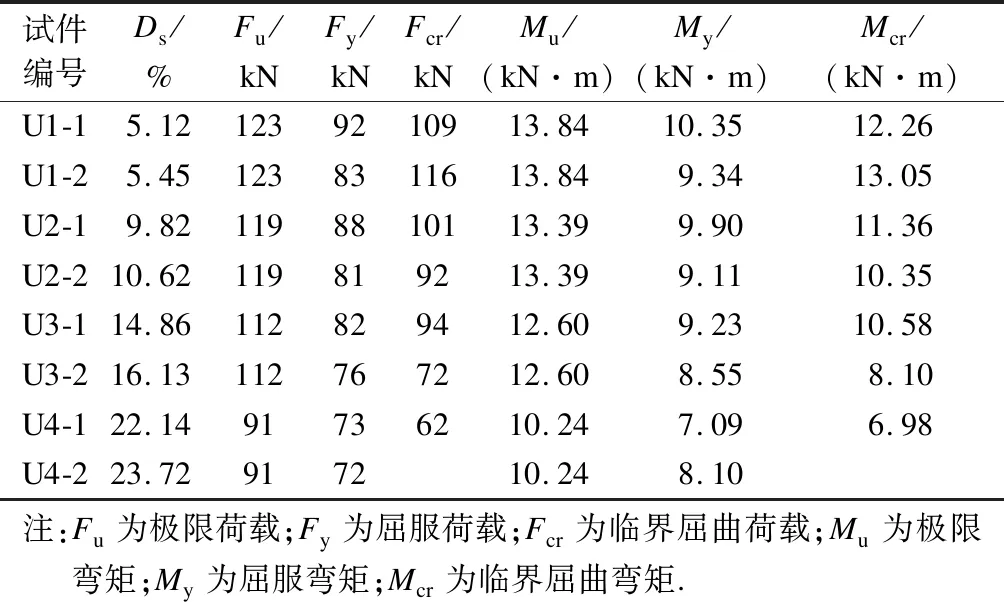

试件的荷载-位移曲线和荷载-应变曲线分别见图3和图4.通过荷载-位移曲线和荷载-应变曲线,可确定钢梁的极限荷载、屈服荷载和临界屈曲荷载.极限荷载为试件最大试验荷载;屈服荷载根据受拉翼缘荷载-应变曲线中材性试验屈服应变所对应的荷载来确定,鉴于腐蚀的随机性,应变片的屈服载荷略有不同,选择最小值作为梁的屈服载荷;临界屈曲荷载为荷载-应变曲线中受压处两侧压应变出现分叉时所对应的荷载.各试件承载力见表3.

图3 试件的荷载-位移曲线

(a) 试件U1-2

(b) 试件U2-1

(c) 试件U4-2

表3 试验结果

由表3可知,锈蚀导致试件的屈服荷载、屈曲荷载和极限荷载降低,并且下降幅度随着锈蚀程度的增加而加剧.与试件U1-1相比,试件U4-2的屈服荷载和极限荷载分别降低了21.7%和26.0%,试件U4-1的屈服荷载、极限荷载和临界屈曲荷载分别降低了20.7%、26.0%和43.1%,表明腐蚀对屈曲载荷的影响最明显.

随着锈蚀程度的增加,试件U3-2和U4-1在屈服前已发生屈曲破坏.锈蚀程度最重的试件U4-2的受拉翼缘发生脆性断裂,受压区并未屈曲.这表明随着锈蚀程度的增加,试件破坏模式由先屈服后屈曲向直接屈曲或脆性断裂转变.

由图4可知,对于锈蚀较轻的试件,在加载初期,试件同一位置处两侧应变曲线并不重合,应变速率发展不一,这是由试件表面的不均匀锈蚀以及初始缺陷导致的.随着加载的进行,受压区凹侧应变迅速增长,凸侧应变增长相对较慢,甚至出现反向增长,说明试件相应位置发生屈曲.当加载荷载迅速下降时,试件破坏,加载结束.应变片S16和应变片S12的应变在达到极限荷载后近似沿原路返回,说明受拉区尚未屈服,处于弹性阶段.

如图4(c)所示,对于脆断试件U4-2,随着荷载的增大,受压区及腹板位置、受拉区均保持线性增长.当荷载达到80 kN时,受压区及腹板部位无明显变化,而受拉区应变片S13的应变增长迅速,说明构件受拉区边缘已接近破坏.当加载荷载下降时,试件发生断裂破坏.

3 承载力分析

3.1 计算值与试验值对比

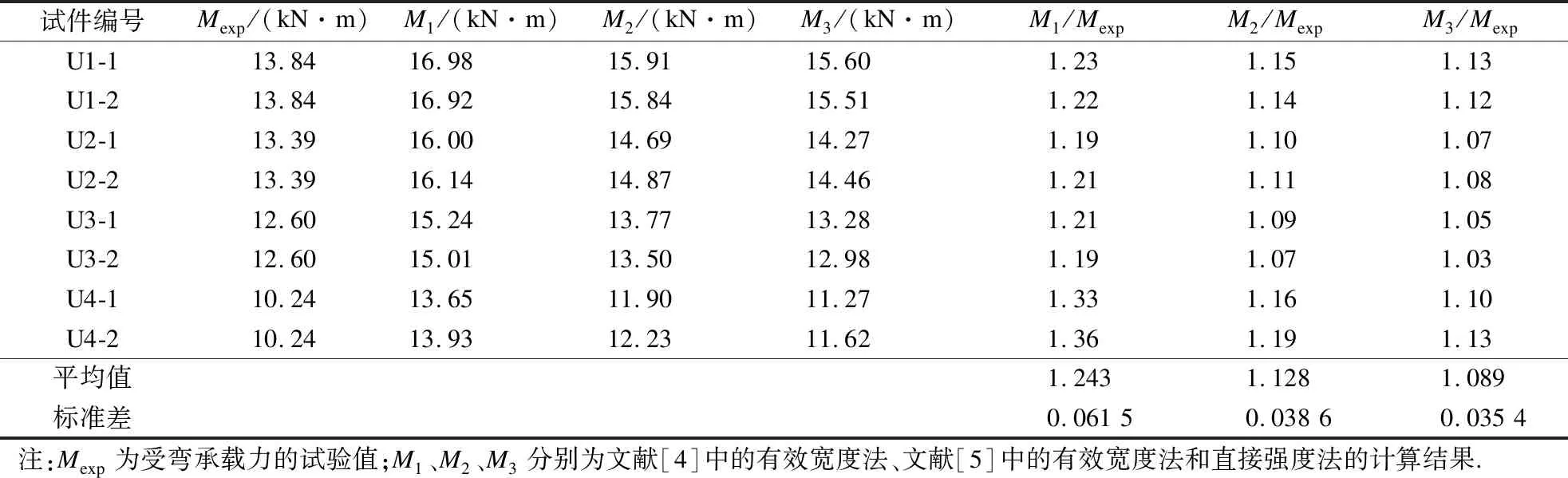

现有冷弯薄壁C形钢梁设计方法主要有文献[4]中的有效宽度法、文献[5]中的有效宽度法和直接强度法.按照这3种方法分别计算锈蚀梁承载力,并将计算结果与试验结果进行比较,结果见表4.由表可知,这3种方法的计算结果与试验结果的比值均大于1,说明采用这3种方法计算锈损后冷弯薄壁C形钢梁的受弯承载力偏于不安全.

表4 现有设计方法计算结果与试验结果对比

3.2 修正的有效宽度法

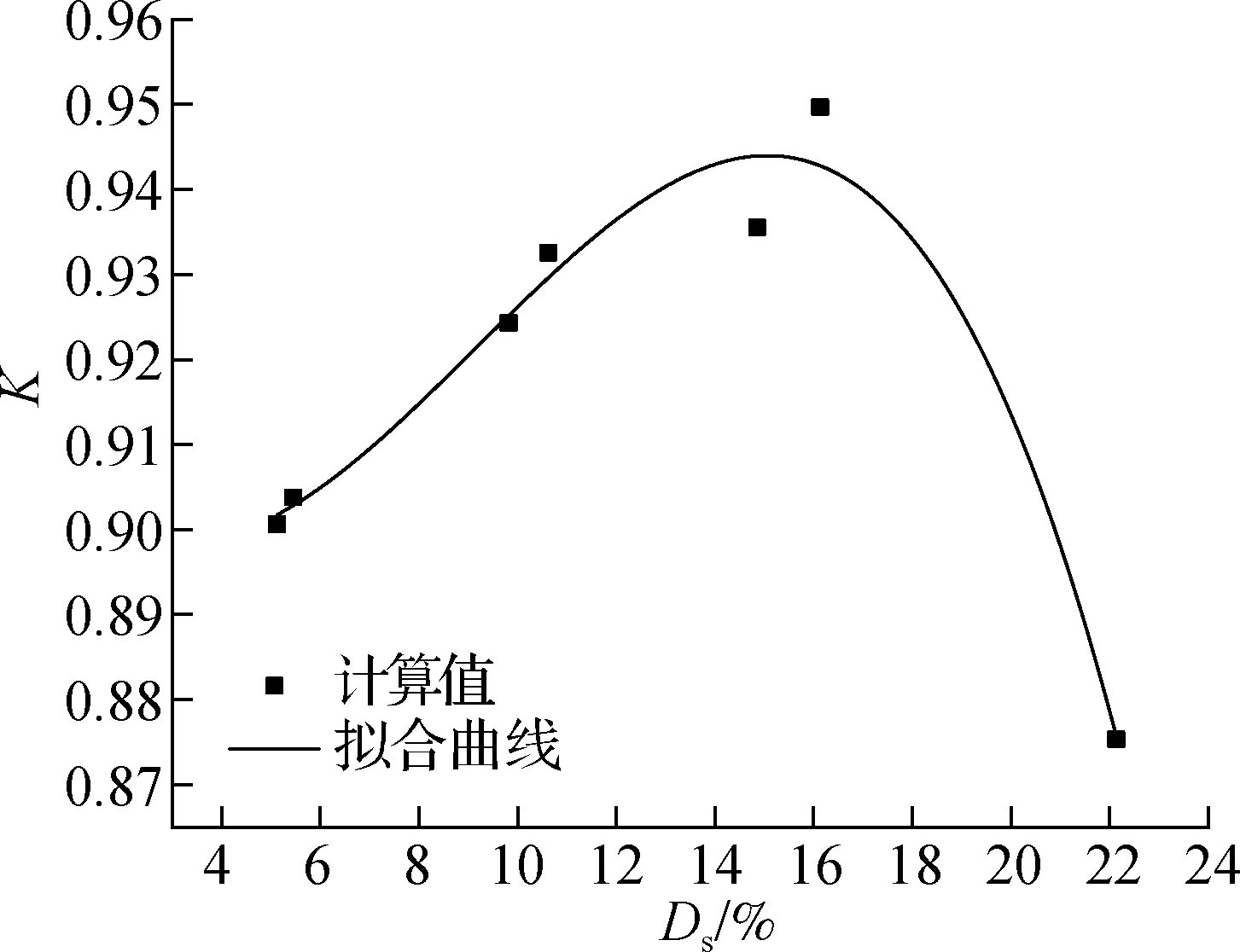

现有设计方法未考虑锈蚀试件厚度不均匀性,因此其计算结果和实验结果偏差较大.本文采用等效厚度折减系数对有效宽度法[5]进行修正,使其适用于锈蚀钢梁受弯承载力计算.图5给出了厚度折减系数和质量损失率的关系,再通过数值回归分析,得到等效厚度折减系数计算公式为

(1)

图5 厚度折减系数和质量损失率的关系

基于有效宽度法[5],得到修正公式为

(2)

式中

α=1.15-0.15ψ

式中,b为板件宽度;be为板件的有效宽度;bc为板件受压区宽度;ψ为压应力分布不均匀系数,当ψ<0时,α=1.15;σ1为最大压应力,按规范[5]确定;k为板件受压稳定系数;k1为板组约束系数;d=(1-Ds)t为板件残余厚度,其中t为板件原始厚度.

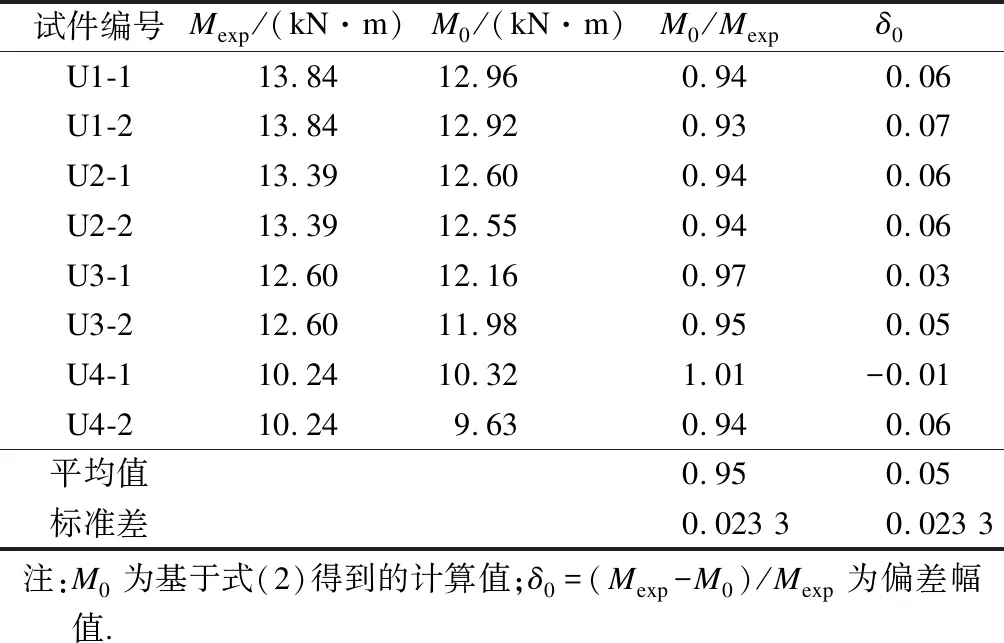

基于修正公式(2)得到承载力计算结果,将其与试验结果进行对比,结果见表5.由表可知,计算结果与试验结果吻合较好,两者比值平均数为0.95, 标准差为0.023 3,平均偏差幅值约为5%.说明本文提出的修正公式(2)可用于锈损冷弯薄壁C形钢梁承载力计算.

表5 修正公式结果和试验结果对比

4 结论

1) 通过对8根锈损冷弯薄壁C形钢梁进行承载力试验,研究了锈蚀程度对锈损冷弯薄壁型钢梁受弯承载力、破坏模式的影响.发现锈蚀会改变试件的破坏模式,钢梁试件出现多处屈曲.随着锈蚀增加,试件破坏模式由先屈服后屈曲向直接屈曲或脆性断裂转变.

2) 锈蚀导致钢梁的屈服荷载、屈曲荷载和极限荷载降低,且下降幅度随锈蚀程度的增加而加剧,这是由材料厚度减小以及腐蚀不均匀造成的.与试件U1-1相比,试件U4-2的屈服荷载和极限荷载分别降低21.7%和26.0%,试件U4-1的屈服荷载、极限荷载和临界屈曲荷载分别降低20.7%、26.0%和43.1%.

3) 对于锈损冷弯薄壁C形钢梁受弯承载力,现有设计方法无法得出可靠安全的预测.基于修正公式(2)得到的承载力计算结果与试验结果吻合较好,说明修正公式能为既有冷弯薄壁型钢构件承载力评估提供重要参考.