海上气田天然气露点控制工艺参数优化研究

王涛 曾树兵 张东锋

中国海洋石油工程股份有限公司设计院

天然气水、烃露点是气体管道输送的一项重要指标。GB 17820-2018《天然气》要求在天然气交接点的压力和温度条件下,天然气中不应存在液体水和液态烃。GB 50251-2015《输气管道工程设计规范》要求输气管道中天然气水露点应比最低环境温度低5 ℃,烃露点应低于最低环境温度。外输天然气中夹带水和液烃会形成段塞流和两相流,降低管输能力,甚至形成水合物[1-4],影响管线安全输送,液烃的存在也会影响终端燃气透平的正常运行[5]。因此,需要对天然气露点进行严格控制。

天然气露点的一般变化规律是在管输过程中随着压力降低,露点逐渐降低。天然气中水露点遵循此规律[6],但天然气烃露点往往存在反凝析现象[7-9],即在一定的压力变化范围内,随着天然气压力降低,烃露点反而上升。由于存在反凝析现象,产品气在输送过程中,随着压力降低,露点升高,在环境温度较低(如冬季工况)下,可能析出凝液,影响管线安全输送,因此需用产品气相包络图进行输送过程中的露点校核[9]。

1 工艺流程

低温分离法作为常用天然气露点控制方法,因流程简单、投资和运行费用低,在国内气田项目中得到广泛应用[10-14]。该方法采用三甘醇吸收法预脱水,以防止低温下产生水合物[15],其工艺流程如图1所示。原料气首先进入三甘醇脱水系统,该系统为常用的三甘醇吸收+再生循环流程,脱水合格后的干气经低温气/气换热器(E-002)和低温气/液换热器(E-003)预冷后,由J-T阀进一步膨胀制冷,冷凝后的液烃和低温气经低温分离器(V-002)分离,低温气经E-002升温后,进入干气压缩机(C-100)增压,由海底管道输送至终端电厂,凝液经E-003换热后进入生产系统进一步回收。

2 模型构建

采用HYSYS进行稳态工艺模拟,物性包选择p-R状态方程,输入参数如表1和表2所列。根据终端最低环境温度,确定交接点压力4 200 kPa下的烃露点为-1 ℃。由于p-R方程预测烃露点与实测量值有一定差距[16],以及低温分离器实际脱除效率不能达到100%[6],因此模拟时烃露点考虑5 ℃裕量。水露点需低于低温分离器操作温度,避免析出液态水后生成水合物[17]。经脱水后的天然气中会夹带少量的三甘醇,三甘醇使天然气水露点计算值偏高,因此,首先用Splitter将干气中的三甘醇进行分离,再用Calculator计算水露点。

表1 原料气组分摩尔分数CO2N2CH4C2H6C3H8i-C4H100.004 90.005 50.918 40.047 00.014 50.002 9n-C4H10 i-C5H12 n-C5H12 n-C6H14 n-C7H16H2O0.003 00.001 10.000 60.000 90.000 20.001 0

表2 输入边界参数原料气压力/kPa原料气温度/℃原料气流量/(m3·h-1)外输压力/kPa外输温度/℃交接点4 200 kPa下烃露点/℃8 900~10 75025~4021 87014 70056-1

3 关键参数敏感性分析

天然气水露点和烃露点指标分别由三甘醇脱水和低温脱烃操作控制,根据项目运行经验,影响三甘醇脱水的主要因素有原料气压力和温度、三甘醇循环量、贫甘醇质量分数,而贫甘醇质量分数又受重沸器温度和汽提气流量影响。原料气压力在2 000~8 300 kPa变化时,对脱水效果影响大,高于8 300 kPa后,继续增大压力,干气水含量的降低幅度趋于平缓[18-19],故压力对水露点的影响不予考虑。影响低温脱烃的主要因素有原料气压力、换热预冷温度(J-T阀前温度)和J-T阀后压力,通过设定Adjust调整J-T阀后压力,来满足交接点处烃露点要求,交接点处的干气组分通过Balance传递。使用HYSYS自带的Sensitivity分析工具,基于表3中的基础工况进行关键参数敏感性分析。

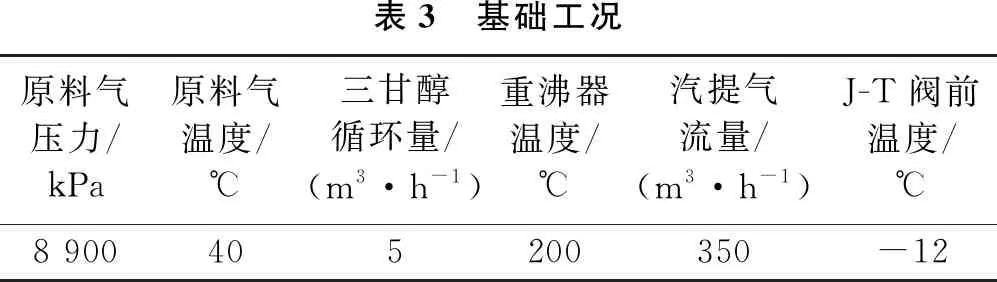

表3 基础工况原料气压力/kPa原料气温度/℃三甘醇循环量/(m3·h-1)重沸器温度/℃汽提气流量/(m3·h-1)J-T阀前温度/℃8 900405200350-12

3.1 水露点影响因素分析

3.1.1原料气温度

维持表3中其他参数不变,研究原料气入口温度在20~50 ℃下,对水含量和水露点的影响,如图2所示。由于温度升高,原料气中饱和水含量升高,干气水含量和水露点随之升高,从43 ℃开始,水露点接近操作温度,J-T阀后有水相析出,管线和设备可能出现冰堵。因此,入口温度越低,越有利于水露点控制,但是较低的温度将使甘醇变得黏稠,导致塔盘压降和甘醇携带增大。SY/T 0602-2005《甘醇型天然气脱水装置规范》推荐天然气进塔温度为16~48 ℃。实际生产中原料气温度受气田开发模式、处理流程等因素限制,本项目采用衰竭式开发[20],项目初期井口压力较高,原料气的压力/温度为10 750 kPa/25 ℃,直接进入三甘醇脱水系统,后期井口压力下降,为了稳定三甘醇塔入口压力,增设湿气压缩机及海水冷却器,冷却后温度稳定在40 ℃。

3.1.2三甘醇循环量

保持表3中其他参数不变,研究三甘醇循环量为2~10 m3/h时,对干气水含量和水露点的影响,如图3所示。当循环量为2~3.5 m3/h,甘醇脱水深度较低,J-T阀后有水析出;循环量为3.5~6 m3/h,干气水含量和水露点随着循环量增大逐渐减小,在6 m3/h达到最小值;循环量为6~10 m3/h,随着循环量增加,干气水含量和水露点又逐渐增大。由于随着循环量的增加,再生塔和汽提塔负荷增大,贫甘醇质量分数降低,反而降低了三甘醇脱水深度,因此推荐三甘醇循环量控制在4~6 m3/h。

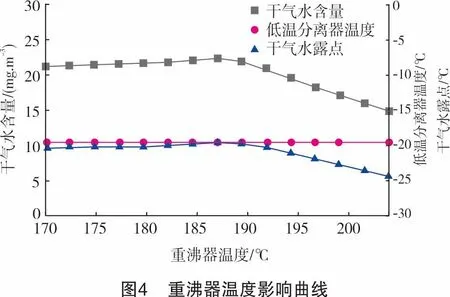

3.1.3重沸器温度

保持表3中其他参数不变,研究重沸器温度在170~204 ℃下,对干气水含量和水露点的影响,如图4所示。由图4可知,在170~190 ℃下,水露点接近操作温度,J-T阀后有水析出。此后,随着重沸器温度升高,干气水含量逐渐降低,水露点相应降低。但温度越高,重沸器和冷凝器能耗越大,高于204 ℃,三甘醇将会分解变质。因此,推荐重沸器温度控制在190~204 ℃。

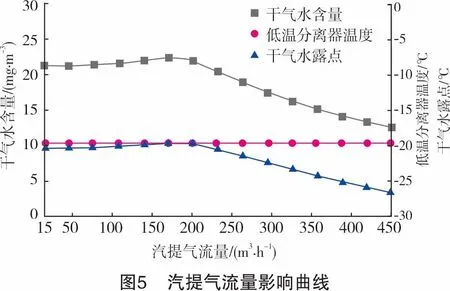

3.1.4汽提气流量

保持表3中其他参数不变,研究汽提气流量为15~450 m3时,对干气水含量和水露点的影响,如图5所示。在汽提气流量小于200 m3/h时,水露点接近操作温度,J-T阀后有水相析出,此后,随着汽提气流量增加,干气水含量和水露点逐渐降低。增加汽提气流量,有利于提高贫甘醇纯度,降低水露点,但也会增大汽提负荷和再生塔热负荷,甘醇损失量也会增加。美国天然气加工者协会(GPSA)《气体加工工程数据手册》[21]推荐汽提气流量为15~75 m3/m3(三甘醇),因此,汽提气流量建议控制在200~375 m3/h。

3.2 烃露点影响因素分析

3.2.1J-T阀前温度

J-T阀前温度受低温分离器操作温度和换热器(E-002)的最小换热温差限制。保持表3中其他参数不变,研究J-T阀前温度在-5~-23 ℃下,对脱烃操作参数及干气烃露点、水露点的影响,见图6。由图6看出:随着J-T阀前温度降低,所需J-T阀压差减小,阀后压力升高,由于反凝析现象,烃露点(即低温分离器操作温度)反而降低;三甘醇脱水参数无变化,水露点维持在-24 ℃左右,在J-T阀前温度为-19 ℃时,水露点等于低温分离器操作温度,此时有水相析出,将产生水合物。考虑换热器换热温差限制,因此推荐J-T阀前温度控制在-10~-18 ℃。

3.2.2原料气压力

保持表3中其他参数不变,研究原料气压力在8 700~11 000 kPa下,对脱烃操作参数及干气烃、水露点的影响,如图7所示。由图7可看出:随着原料气压力升高,其饱和水含量下降,水露点降低,且始终低于烃露点2~5 ℃,因此不会产生水合物;随着压力升高,J-T阀后压力增加,由于反凝析现象,烃露点降低,J-T阀前后温差增大,所需J-T阀压差增大,在外输压力不变下,势必增加干气压缩机的压缩比,从而增加能耗。原料气压力同样受气田开发模式、处理设备等因素限制,在项目的中后期,井口压力逐步降低,考虑到三甘醇脱水塔的压力适应范围,增设湿气压缩机,原料气压力稳定在8 900 kPa。

4 工艺参数优化

由以上分析可知,多种工艺变量影响天然气烃露点和水露点,如何合理设置变量值使系统能耗达到最低,从而降低设备尺寸和投资费用,需要对设计变量进行优化选取。例如,J-T阀后温度越低,越有利于脱烃,但也会增加换热器功率和设备尺寸。

4.1 优化模型建立

以烃露点、水露点要求为约束条件,以系统能耗最低为目标函数,选取操作参数(三甘醇循环量、重沸器温度、汽提气流量、J-T阀前温度)作为决策变量,利用HYSYS优化器进行工艺参数优化求解。系统能耗包括三甘醇再生能耗、压缩机和泵电机能耗等。

目标函数见式(1):

Emin=Ep+Ec+Eh

(1)

式中:Emin为系统总能耗,kW;Ep为泵压缩机电机功率,kW;Ec为冷却装置总能耗,kW;Eh为加热装置总能耗,kW。

约束条件满足交接点处烃露点要求,考虑5 ℃裕量,水露点低于低温分离操作温度,见式(2)、式(3)。

Thc=-6 ℃

(2)

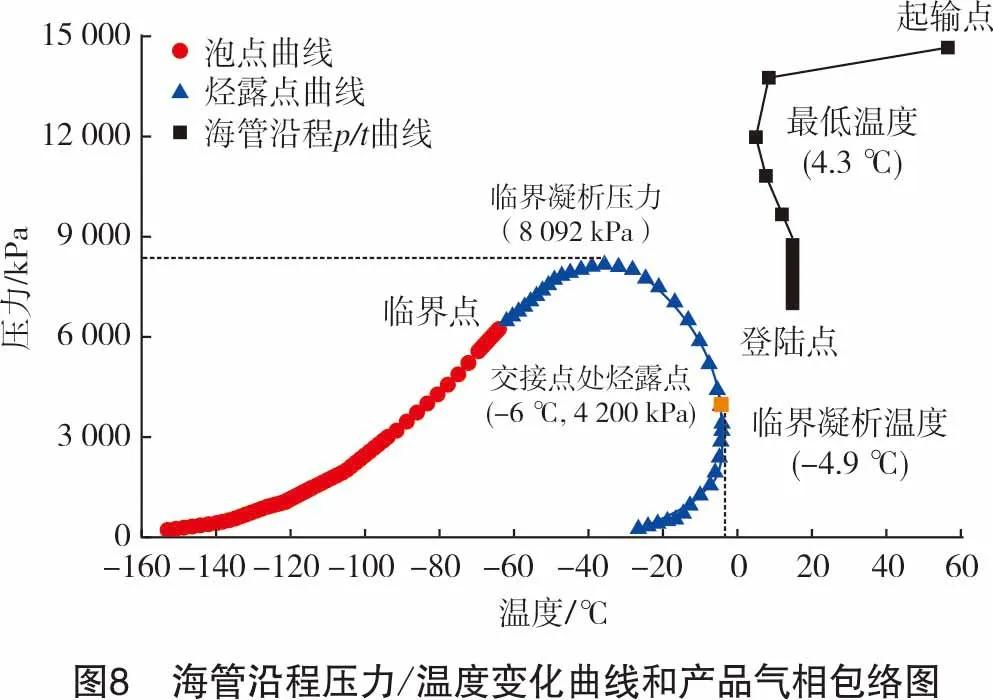

Tw (3) 式中:Thc为产品气烃露点,℃;Tw为产品气在低温分离器操作压力下的水露点,℃;TLTS为低温分离器操作温度,℃。 优化器选取Original模型,利用自带电子表格进行模型数据输入和计算,根据选定的决策变量、目标函数、约束条件进行逐一输入,选取Mixed方法进行参数优化。根据第3节分析结果,合理选取决策变量上下限,避免出现错误流程状况(如换热器温度交叉),以实现快速收敛和减小误差。 优化器计算结果如表4所列。由表4可知,系统总能耗与优化前相比减少1 057 kW,此时,低温分离器温度为-19.1 ℃,干气水露点为-22.7 ℃,烃露点为-6 ℃。 表4 优化器计算结果参数原料气压力/kPa三甘醇循环量/(m3·h-1)重沸器温度/℃汽提气流量/(m3·h-1)J-T阀前温度/℃J-T阀后压力/kPa总能耗/kW优化前8 9005.0200.0350-12.07 23636 179优化后8 9004.2195.8301-11.67 16135 122 露点控制合格后的产品气在海底管道(以下简称海管)输送过程中,压力不断降低,温度相应下降,同时海管与周围海水持续换热,图8为冬季工况下海管沿程压力/温度曲线和产品气相包络图。海管从起输点开始,随着水深增加,海管温度不断降低,最低达4.3 ℃,高于临界凝析温度-4.9 ℃,此后,海管温度逐渐上升,到达终端后,海管出口温度达到14 ℃。在整个输送过程中,海管沿程压力/温度曲线始终在露点线右侧,说明产品气在管道输送过程中不会有凝液析出,始终以气相输送。同时,在临界凝析温度(-4.9 ℃)至临界凝析压力(8 092 kPa)的露点曲线上,随着压力升高,露点降低,即存在压力反凝析现象[7],J-T阀后压力正好位于该区域内。 本研究利用HYSYS软件进行天然气露点影响因素敏感性分析,得出参数控制范围,利用优化器模型进行参数优化,得出以下结论: (1) 在原料气压力8 900 kPa下,经过敏感性分析,得出工艺参数取值范围为:三甘醇循环量4~6 m3/h,重沸器温度190~204 ℃,汽提气流量200~375 m3/h,J-T阀前温度-10~-18 ℃。 (2) 经过优化器计算,得到最优化的工艺参数组合:三甘醇循环量4.2 m3/h,重沸器温度195.8 ℃,汽提气流量301 m3/h,J-T阀前温度-11.6 ℃,J-T阀后压力7 161 kPa,系统能耗相应降低1 057 kW。 (3) 利用相包络图进行产品气海底管道输送过程露点校核,证明该产品气在输送过程中不会析出凝液,满足GB 50251-2015的要求。4.2 优化结果

5 产品气外输过程露点校核

6 结论