一种可移动自动挂纱装置的研制

曹长昕,罗维平*,2,贾树林

(1. 武汉纺织大学 机械工程与自动化学院,湖北 武汉 430200;2. 湖北省数字化纺织装备重点实验室,湖北 武汉 430200)

近年来,中国的科技技术飞速发展,也随之带动纺织行业的快速进步。但目前大多数工厂依旧采用人工挂纱模式,使用人力搬运纱筒,人工操作带来以下缺点:(1)挂纱效率低下,无法形成搬纱、挂纱一体化,且需要消耗大量人力,影响后续工序,大大延缓工作进程[1];(2)存在高度较高的挂杆,具有一定的安全隐患[2]。目前,少数工厂开始采用大型机械臂进行挂纱,减少了人力消耗,挂纱电气化,提高挂纱效率,降低了安全隐患,但大型机械臂的缺点也很明显:(1)本体质量较大,占地面积大,缩小了工厂使用的有效空间,增加了生产成本;(2)大型机械臂本身价格高昂,提高了制造成本。

本文所研制的可移动自动挂纱装置,大大节省占地空间与人力消耗,降低成本,并将挂纱系统化,提高生产效率,实现了自动挂纱功能。

1 自动挂纱装置结构组成

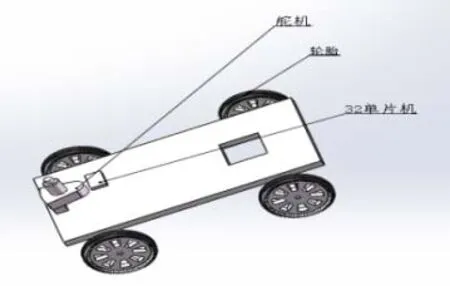

1.1 移动装置

自动挂纱的移动装置如图1所示,考虑到使用AGV小车的成本问题,采用成本较低,装置简便的舵机小车作为底盘。使用舵机控制前轮转向,舵机选取型号为SZW-C5,连接12-24V直流电源,支持标准舵机控制信号即PWM脉冲1-2MS信号控制,根据电源输入,扭矩在539N/cm-1078N/cm之间,角速度区间为0.12s/60°-0.24s/60°。相对于市面上其他舵机,存在以下优点:

(1)结构上使用钢制旋转齿轮,齿轮间隙合理,将磨损降至最低[3];

(2)采用有刷555电机驱动,耐用性高,整体易维护,寿命长;

(3)减速箱结构简单,便于安装[4];

(4)驱动采用数字电路,反应灵敏,行程大;

(5)过载不会损坏电路,去掉超载部分即可正常工作;

(6)低功耗,高转速且噪声低。

整体控制器采用STM32F429单片机,32系列单片机基于高性能、低成本、低功耗的ARM Cortex-M3内核,相对于传统的51系列单片机来说,地址空间达到4GB,储存器空间更大,外设较多,且操作系统更为全面,更适合成为本次整体装置的控制器[5]。

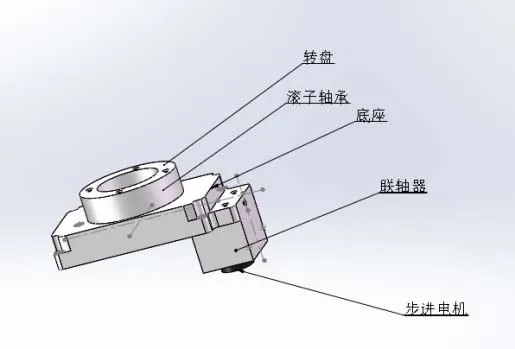

1.2 旋转装置

图1 自动挂纱移动装置

图2 旋转装置

自动挂纱装置的旋转装置如图 2所示,该装置由步进电机、联轴器以及交叉滚子轴承等组成[6]。采用步进电机驱动[7],根据负载重量为24kg,选择转矩为12N的86步进电机;考虑到旋转精度问题,减速比不宜过大,选择30;考虑机械效率,输出扭矩大约为288N/M。根据产品需求以及电机型号,采用DMA860H电机驱动器,相对于其他驱动器,具有高稳定、低噪声、减少电机发热的优点,通过电机驱动器,实现角度调整自动化[8];通过联轴器将步进电机与传动件相连,排除空间和加工形位误差;使用交叉滚子轴承[9]代替传统蜗轮蜗杆结构,解决了蜗轮蜗杆因长时间的磨损导致精度降低的问题[10],而体积小巧这一优点,大大提高了中空旋转平台的空间合理性,减少占地面积,降低成本。整体实现带动挂纱装置进行旋转的功能,具有高刚性、高精度、高负载且体积较小的优点。

1.3 挂纱装置

挂纱装置如图 3所示,考虑到纱筒在水平方向以及竖直方向上的移动,采用两个相同型号的直线滑台[11]组成X-Y型,使纱筒在水平与竖直方向上有足够的位移。水平直线滑台整体机身长为100cm,有效行程为80cm,负责水平方向的移动;竖直直线滑台整体机身长为 130cm,有效行程为 110cm,负责竖直方向上的移动,两者通过水平滑块进行连接。考虑到纱筒质量为 10-15kg,采用适合高负载的57步进电机,57步进电机每转步数控制滑块移动速率,而57步进电机由32单片机连接DM542驱动器进行控制,通过拨动DM542电机驱动器上的SW5-8拨码开关控制驱动器的步数。由于纱线整体易破且颜色为白色,所以支撑杆选取如图3所示形状,而不选用两边夹持的方式,既能保护纱线,又能节省空间,降低成本。支撑杆完全固定于竖直滑台滑块上,整体长 40cm,保证完全穿过纱筒,横切面为4cm*4cm的正方形,保证不碰到挂杆,通过水平滑块与竖直滑块联动,完成提纱、挂纱的工作。

图3 挂纱装置

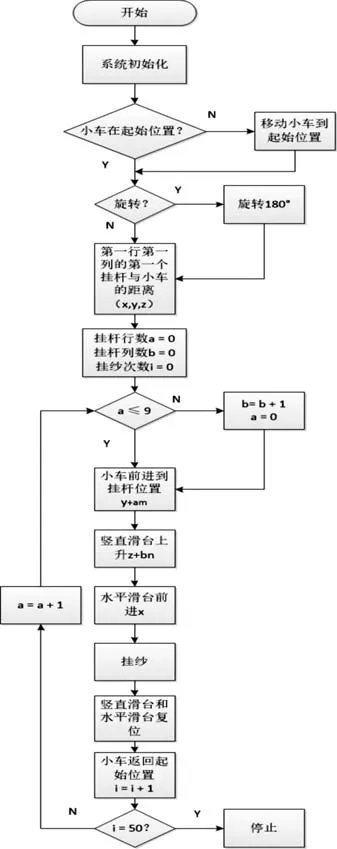

2 自动挂纱机工作原理

自动挂纱机工作流程如图4所示,分为小车移动、平台旋转、直线滑台挂纱、滑台与小车复位四大部分,其详细工作原理如下:

(1)系统初始化;

(2)确认小车当前所在位置是否为起始位置,不是的话,将小车移动到起始位置;

(3)确认是否需要转向,需要转向则旋转平台进行水平180°转向;

(4)由于工厂内的一组挂杆呈5×10点阵式有规律排列,所以以小车两个滑台连接处为原点,计算三维空间中第一行第一列第一个的挂杆到原点的各个轴上的距离(X,Y,Z);

(5)小车向前移动Y+a*m米,到达挂杆位置(m为挂杆列与列之间的距离,a第一次取0);

(6)竖直滑台上升Z+b*n米,当支撑杆与挂杆平行时,停止移动(n为挂杆行与行之间的距离,b第一次取0);

(7)水平滑台前进 X米,慢慢使支撑杆与纱筒穿过挂杆;

(8)执行挂纱操作:竖直滑台下降一小段距离,使纱筒完全悬挂于挂杆上,并使支撑杆完全脱离纱筒,不与挂杆与纱筒接触;

(9)水平滑台后退,竖直滑台下降,滑台进行复位操作;

(10)小车后退,返回到起始位置;

(11)返回操作5,a取1,执行操作6-11后再次返回操作5,a取2...,a依次取值1-9;

(12)a取9后执行操作6-11完毕后,a再次取0,b取1,再次执行操作5-12,b依次取值1-4;

(13)挂纱操作执行50次后,停止工作。

需要说明的是,图4中一组挂杆为5×10点阵式排列,5行10列,共50个挂杆。列与列之间相距m,行与行之间相距n。

图4 挂纱流程图

3 测试与分析

根据设计整体需求,对小车距离、挂杆高度、纱筒质量三个方面进行测试,观察改变这三者之后对结果的影响。

3.1 改变小车距离

表1 小车距离测试

如表1所示,将小车和挂杆之间的距离依次设置为3、4、5m后,测试结果为小车平均速率约为0.5m/s,距离越短,小车速率越高;距离增加之后,小车速率略微下降,但基本接近0.5m/s。

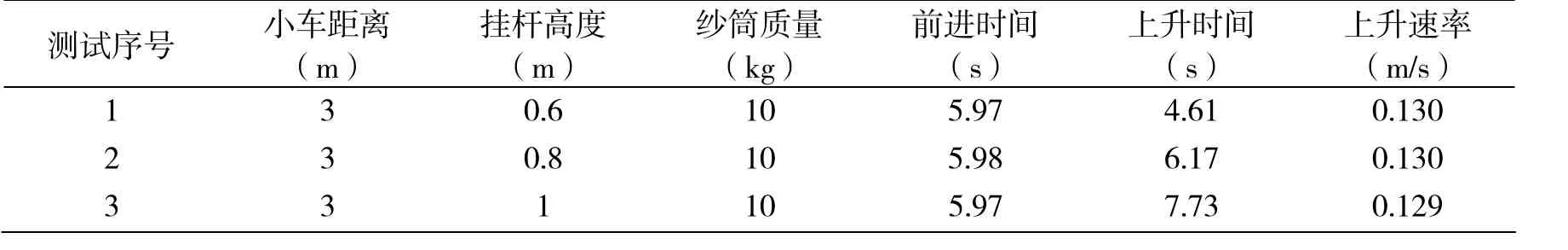

3.2 改变挂杆高度

如表2所示,将挂杆高度依次设置为0.6、0.8、1m后,测试结果为竖直滑台平均速率约为0.130m/s,结果显示,当高度增加后,滑块速率略微降低,基本符合要求。

表2 挂杆高度测试

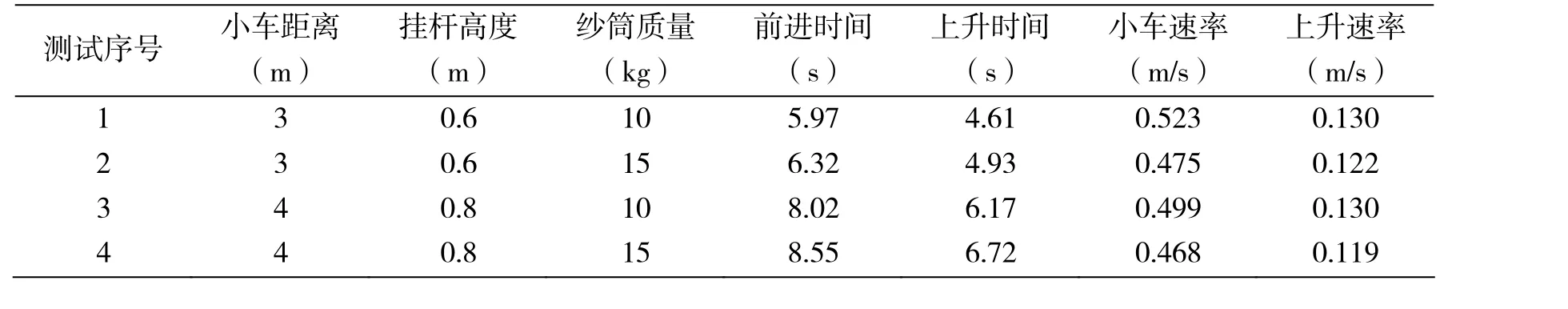

3.3 改变纱筒质量

表3 纱筒质量测试

如表3所示,将纱筒质量依次设置为10kg、15kg后,测试结果表明,加重纱筒质量,小车前进时间与滑块上升时间都有所增加,并且小车前进速率与滑块上升速率都有所下降。

4 总结

本文设计了一种基于STM32F429控制器的自动挂纱机,通过将舵机小车、旋转平台、直线滑台进行组合,对多个电机进行使用,可以成功实现由该装置进行机械挂纱。整个过程基本实现自动化,成功降低大量人工成本,同时解决了人工挂纱中存在的安全隐患问题与大型机械臂挂纱存在的压缩生产空间以及价格高昂问题,挂纱成功率达到90%以上,稳定可靠。