微电路模块灌封工艺研究

关亚男,王广奇

(中国电子科技集团公司第四十七研究所,沈阳110000)

1 引 言

随着科技的发展,电子装备在现代高科技武器装备中所起到的作用越来越重要。武器装备在对电子设备提出小型化要求的同时,对其信息容量的需求也迅速增长。小型化、高集成度的微型元器件、组件、微电路模块已构成电子装备的基本单元。电气产品在航空航海等领域中的使用,因其环境特殊性,对器件也提出了更高的使用要求,例如更宽的耐高低温范围,以及耐压、耐潮湿、抗腐蚀性等[1-5]。

灌封是将液态的灌封胶用机械或手工方式灌入装有电子元件、线路的器件内,并在常温或加热条件下固化成为性能优异的热固性高分子绝缘材料。其作用是整体增强电子器件的强度,提高对外来冲击、震动的抵抗力,提升内部元件线路绝缘效果,避免元件线路直接暴露,改善器件的防水、防潮性能。灌封质量主要与产品设计、元件选择、组装及所用灌封材料密切相关,灌封工艺也是不容忽视的因素[6-9]。此处以某型号微电路模块为研究对象,开展对灌封工艺的研究。

2 问题分析及方案设计

2.1 电路模块存在的可靠性问题

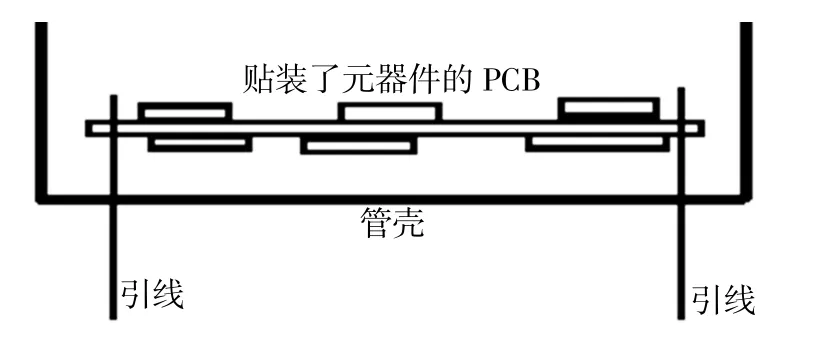

所分析的该款微电路模块采用金属外壳结构、PCB 双面表面贴装、平行缝焊封盖的组装工艺。产品的电路结构见图1。

图1 产品结构示意图

该模块电路在无保护状态下,贴装了元器件的PCB 板与管壳底部需要一定的距离,以保证元器件和管壳底部完全绝缘,避免元器件与管壳底部接触造成短路。但这样的安装状态会造成器件的稳定性能较差,在突发的剧烈振动下可能导致元器件与管壳底部接触,造成瞬间的短路失效,或是因为焊盘不稳定造成元器件脱焊。而且在PCB 板安装时,可能会出现操作不当,导致元器件接触管壳底部,进而造成短路,由于管壳腔体小,PCB 板拆卸困难,此时返工容易对管壳和PCB 板造成损伤,影响产品组装成品率,不利于产品质量和可靠性。因此有必要在管壳和PCB 板之间进行有效的绝缘性隔离,避免上述问题。经分析研究,决定使用有机硅胶进行灌封隔离处理。

2.2 灌封胶的选择

灌封胶具有绝缘、散热、耐温、防震的作用,可以有效提升电路的稳定性,使产品质量更加稳定,杜绝电路的安全隐患。市面上灌封胶的种类有很多,在使用中对灌封胶的基本要求是要有良好的绝缘效果,固化后要有一定的弹性。此外还要有散热、耐高温的特点,同时固化温度不能太高(至少要低于焊接温度),固化时间也不宜过长。

综合考虑上述要求,通过试验比较,选择了某型号的双组份导热型有机硅灌封胶。刻型灌封胶具有高绝缘性、高散热性和阻燃性,液体状态时具有很强的流动性,适合手工小批量操作。该灌封胶在高温固化后粘合力提高,具有良好的耐热冲击性,在密闭空间内加热不会发生解聚,因此很适合本款电路使用。

2.3 灌封方案设计

以更方便、更易实现灌封操作为原则,设计了以下三种灌封方案:

方案一:焊接→灌封→固化

先将PCB 板焊接到管壳内,随后进行灌封。PCB 板焊接到管壳上之后,若与管壳内壁之间的间隙过小,如图1 所示,PCB 板的存在会影响灌封胶的流淌,导致PCB 板上面的灌封胶很难通过管壳和PCB 板周围这样狭小的间隙流淌充满底层空间,从而出现空洞;也可能在安装PCB 板时直接将PCB板接触到管壳底部,导致元器件短路。该方案操作难度大,弊端也很明显,未能避免安装PCB 板时操作不当带来的风险,无法完全实现灌封的目的。

方案二:灌封底层→焊接→灌封顶层→固化

先将管壳底部灌入一定量的灌封胶,随后进行PCB 板安装焊接,再进行顶部灌胶,最后固化。由于未固化的灌封胶处于液体状态,安装PCB 板时很难控制安装状态。如果控制不好施加在PCB 板上的力度和安装位置,会导致灌封胶浸入引线的焊接孔,使得PCB 板无法进行焊接,产品无法继续组装,依靠返工来清理引线焊接孔也非常麻烦,成功率很低。该方案灌封操作难度不大,但会影响接下来的焊接操作,弊端明显,无法保障产品的成品率。

方案三:灌封底层→固化→焊接→灌封顶层→固化

先将管壳底层灌入一定量的灌封胶,待其固化后,再安装PCB 板,焊接后再进行顶层灌封,最后再进行一次固化。该方案操作难度不大,也不会影响焊接操作,而且在给PCB 板贴装元器件的同时,就可以给管壳底层灌胶,并进行固化;固化需要的时间也不长,一般不会影响到生产效率。

对比上述三种方案,方案一和方案二操作上不方便,增加了很多隐患;方案三操作比较简单,还能起到PCB 双面器件的加固作用,在绝缘、散热的同时,可以防震、提高器件的稳定性,又保证了管壳内的灌封胶充分填充于管壳,确保电路的正常工作。因此选用方案三作为灌封操作的最终方案。

3 灌封工艺研究

3.1 灌封工艺核心步骤

(1) 配比制备

先将选用的灌封胶各组份彻底搅拌均匀,然后用大针管按配比比例分别抽取,注入量杯中,再用玻璃棒单方向均匀、充分搅拌。注入到量杯中的灌封胶不应大于量杯容积的2/3。由于手工搅拌会混入空气,因此要将配制好的胶液进行抽真空脱泡操作。为确保灌封胶中无气泡残留,须多次反复进行抽→放→抽的操作。

(2) 灌胶填充

用小针管从量杯中抽取适量灌封胶,并将其匀速缓慢推入管壳内。这样操作的目的一方面是控制灌封胶的量,另一方面是为了避免在灌胶过程中再次混入空气。

(3) 固化

将灌封件放入烘箱中,按照设定的温度和时间进行固化;也可以在室温条件下自然固化,不过这样固化时间较长,且粘合力也没有高温固化的效果好。如果条件允许,应尽量在烘箱中完成固化,以最大限度提高粘合力。

3.2 灌封胶量的确定

首先进行底层灌封胶量的确定。根据管壳腔体的高度、焊接后的PCB 板正反面器件中最高器件的高度差,可计算出管壳腔体内剩余高度。为确保灌封胶完全灌封以及封盖等需求,还应考虑针管的精度、操作可行性,最终确定灌封胶量底层的灌胶量。

随后进行上层灌封胶量的确定。在上一步底层灌封胶量确定之后,由于组装过程中会出现误差,为确保灌胶后不影响封盖,需要预留出盖板的高度;通过反复的操作观察,在保证封盖要求的同时灌满元器件。

最终,确定总胶量:为了不影响封盖,需要在管壳顶部预留出盖板厚度的距离。为了便于观察,可用记号笔在该位置做上标记。取一只组装后的管壳,按要求做好标记后,将管壳固定,然后抽取一定量的水,注入到该管壳中,注意观察水在管壳中的位置变化,当达到标记位置时停止注水,放上盖板,然后取下盖板,观察盖板是否有水印,如果有,证明水量偏多。通过反复尝试,最终可确定总灌封胶量。

3.3 工艺过程控制

首先要选用适合的灌胶工具。由于该款模块电路管壳腔体较小,第一次灌封需要的灌胶量较少(大约0.1 ml),常见20 ml 针管的刻度精度为1 ml,无法满足胶量的精准控制。为了满足灌封需求,在此选取了2 ml 带刻度玻璃针管,精度为0.1 ml。在抽取灌封胶时发现,针管的气密性不好,无法准确控制灌封胶抽取量,难改满足对灌封胶量控制的要求,于是又改用一种1 ml 带刻度塑料针管,精度为0.05 ml。使用时,针管气密性好,很容易控制注胶量,最终实现了对灌封胶量的精准控制。

其次要考虑对辅助工具的选取,包括:大针管(带刻度)、小针管(带刻度)、量杯、玻璃棒、传送盒,防静电手环。

此外还要注意环境要求,灌封操作工艺应在一定级别的洁净室内进行,室内要保持一定的温湿度,并且要有合乎标准的防静电措施。

4 验证结果及结论

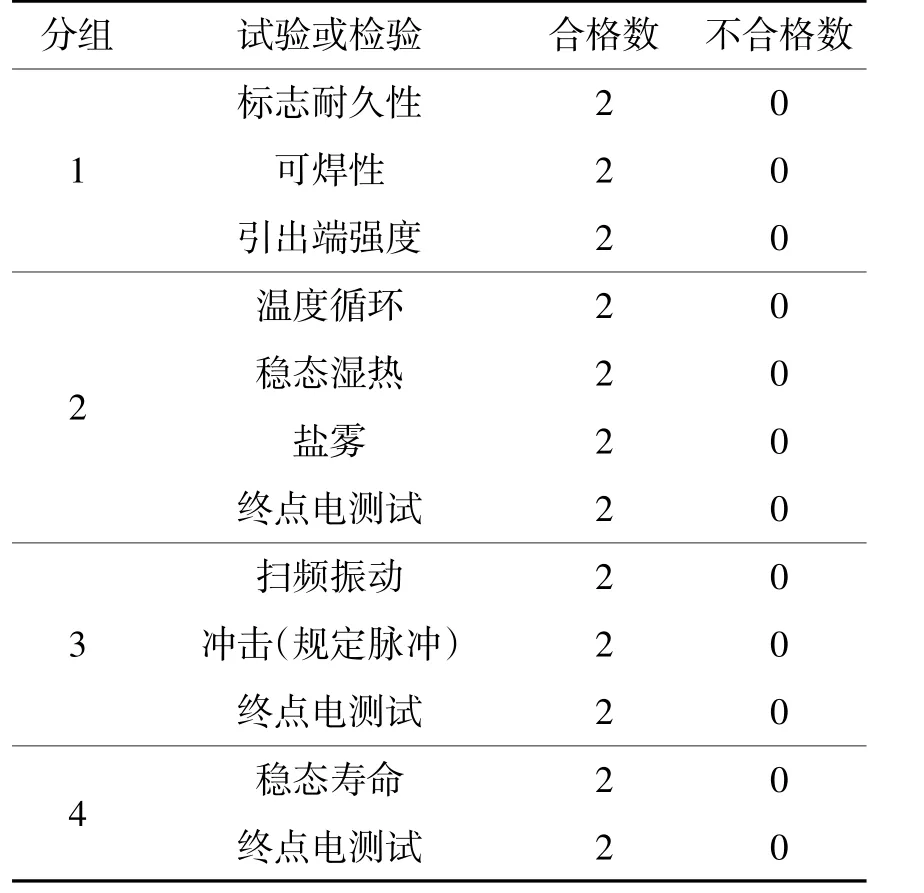

在验证实验中,共选取8只样品,采用上述方案三的操作方法进行灌封操作,并在烘箱内按要求固化,固化后进行平行缝焊封盖。对样品进行筛选试验和鉴定试验,以验证灌封方案的可靠性。筛选试验结果如表1 所示。筛选结论:8只样品全部合格。

表1 筛选试验

再将做过筛选试验的样品进行鉴定检验试验,试验条件与结果如表2 所示。鉴定结论:按照鉴定检验流程进行分组试验,各分组试验全部合格。

表2 鉴定检验

5 结 束 语

试验结果表明,灌封后的电路相对于未灌封的电路,电路在功能、性能及电参数上没有明显的差异,可见灌封处理并没有影响产品的功能、质量及可靠性,而且还提高了产品的组装成品率,极大程度减少了产品的质量隐患。对于该型电路模块,灌封胶的选择和灌封方案的设计是合理的、可行的,其设计思路与实现方案对于其他型号的电路产品,也具有一定的参考与推广价值。