超高纯乙烯的制备

袁淑筠,禹金龙,张观海,韦杰广

(广东华特气体股份有限公司,广东 佛山 528241)

0 引 言

乙烯(C2H4)常温常压下为无色,略具特殊臭味的可燃气体,一般储存于阴凉通风,温度不超过30℃,远离阳光、火源、热源处。仓库要求采用防爆型通风、照明设备,做好避雷和静电接地防护,且与氧气、压缩空气、氧化剂等分开存放。运输使用期间禁用易产生火花的工具,应轻拿轻放。

C2H4是现代石油化工的重要原料,通过它可以用于制备聚乙烯、环氧乙烷、乙二醇、二氯乙醇、氯乙烯、乙醛、乙酸、乙苯、苯乙烯、乙醇、α-烯烃等[1],乙烯衍生物产品已遍布有机原料、高分子材料等各个方面,因此,乙烯的产量某种程度上代表着国家的石油化工技术水平。

上述用途,对C2H4纯度要求不高,99.9%即可。高纯C2H4广泛应用在冶金、电子、化工、石油等工业部门和基础研究、大气污染监测、航空、原子能等领域,作配制标准气、在线仪表标准气、校正气、特种混合气之用,其纯度必须在99.995%以上才行[2-3]。在半导体行业,C2H4用作蚀刻工艺的反应气,纯度要求大于99.9995%,假如C2H4里面含有的其他碳氢杂质偏高,会和硅板某些成分形成定向蚀刻,则会影响其蚀刻速率。总之,市场上对高纯、超高纯C2H4的需求越来越广,现有的低纯C2H4已经不能满足客户的需求。

查阅文献,以低纯(95%~99%)C2H4的制备为主。李淑琴[2]用精馏加吸附法,原东风[3]通过色谱柱吸附和脱附法,得到高纯的C2H4产品。如何制备超高纯C2H4的方法未见报道。本司结合Aspen Plus软件模拟的结果,设计了一套精馏塔,用精馏加吸附的方法,成功将含有氧(O2)、二氧化碳(CO2)、一氧化碳(CO)、乙烷(C2H6)、乙炔(C2H2)、氢气(H2)、甲烷(CH4)、碳三及以上杂质的粗C2H4提纯到99.9995%以上。

1 原理及纯化方法的选择

1.1 制备工艺[1-5]

1.1.1回收法

焦炉气中含有约2%~3%的C2H4,英国Claude公司使用的焦炉气低温分离法,德国Linde公司低温分离回收H2和C2H4法,可得到95%以上纯度C2H4。

炼厂干气中的有用组分主要为H2,CH4,C2H6,C3H8,C3H6,C4H8,C4H10,其中还含有1.5%~3.6%的C2H4。过去认为此法回收的C2H4含量低、杂质多、成本高,少采用此法,但是很多专利研究克服了这些难点,可得到99%以上纯度的C2H4。

1.1.2乙醇脱水法

300~400℃下,使用活性氧化铝或载有磷酸的焦炭作为催化剂,对乙醇进行脱水,可制取97%~99.5%纯度的C2H4。此法成本较烃类高温裂解法高。

1.1.3烃类高温裂解法

以石油烃为原料,在隔绝空气和高温条件下将大分子裂解为小分子,裂解产物有H2,CH4,C2H2,C2H6,C3H4,C3H8,C3H6,C4H6,C4H8,C4H10等,其中还含有10%~50%的C2H4。此法是目前应用最广泛的C2H4生产工艺,可得99%以上纯度的C2H4。

1.1.4烃类催化裂解法

烃类在催化剂的作用下转化为烯烃,得到9%~21%的C2H4,18%~25%的C3H6,7%~14%的C4H6。此法致力于催化剂的开发,要求催化剂既有高活性也有高选择性,同时还有高稳定性、高强度、少结焦的特点。

1.1.5乙炔加氢法(已淘汰)

C2H2经过提纯,以硅胶为载体、钯为活性成分的催化剂,加H2可制得C2H4。催化剂只能用8 a,因成本太高,此法于20世纪60年代已被淘汰。

1.1.6不成熟的工艺

乙烷氧化脱氢法是20世纪70年代末开发的新工艺,有反应条件温和、成本低和能耗低的优点,但是收率不够高,实现大规模工业化尚有点困难。

以CH4为原料制备C2H4的方法也很有应用前景,有本森法和甲烷氧化偶联法2种。本森法是在高温和氯气(Cl2)存在下脱氢二聚得到C2H4,产生的副产物可能有C2H2,CO,CH4等,关键在于解决设备腐蚀和Cl2回收的问题。甲烷氧化偶联法是在O2和催化剂存在下进行氧化偶联反应,产生强烈的放热复杂反应(700~850℃),副产物有C2H6和COx。

此外,还有一些用合成气制C2H4的办法,产生的副产物可能有CO,C3H6,C4H6,C2~C4产物等。

1.2 原料组成[6]

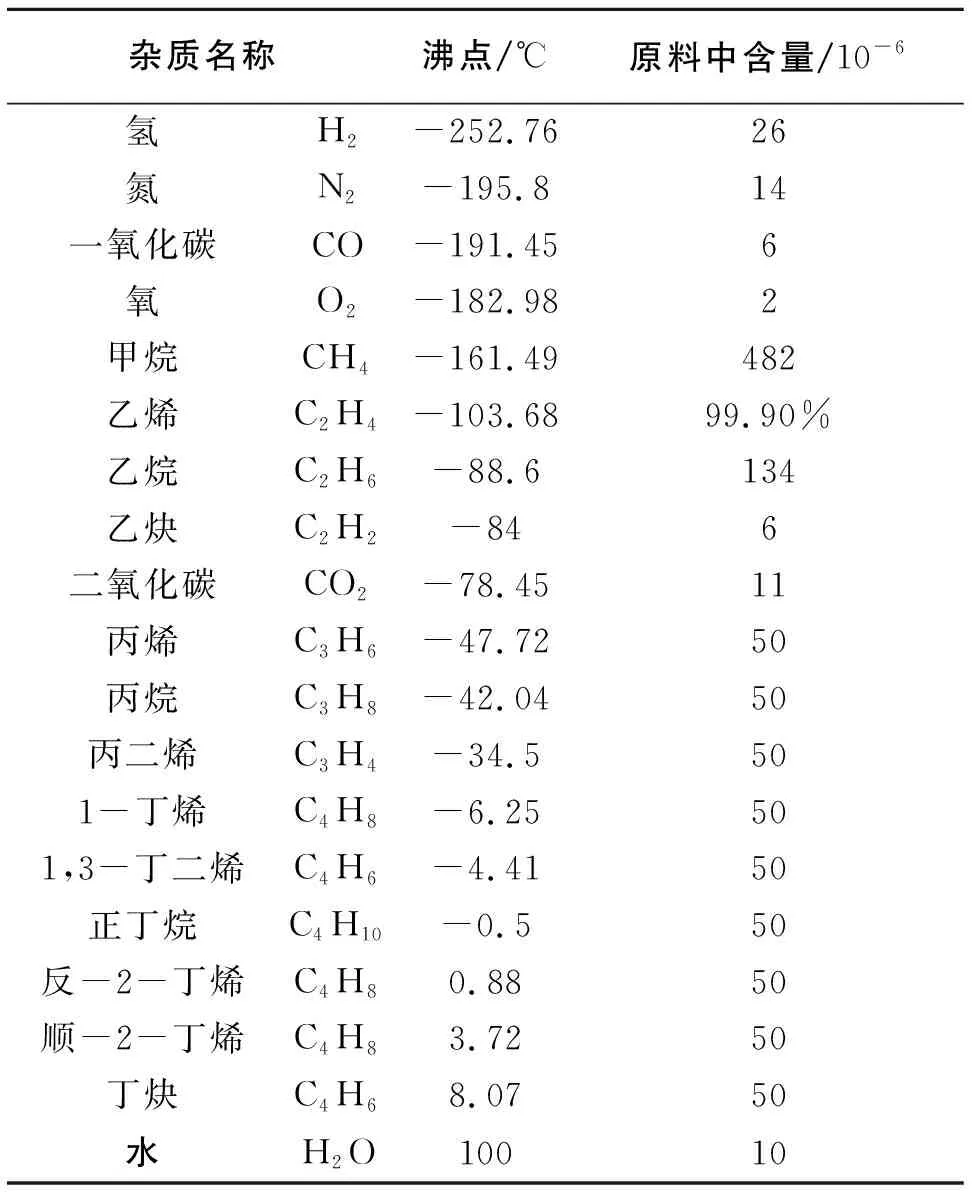

从C2H4的制备方法来看,可能存在的副产物汇总见表1。其中,杂质以重组分为主,大部分沸点都和C2H4的差别很大,仅需要特别关注杂质C2H6,C2H2和CO2就好。

表1 C2H4杂质汇总表

1.3 纯化方法

现代工业制C2H4会采用深冷分离法,也就是利用原料气各组分相对挥发度的差异,加压、低温、精馏和化学精制相配合的方法,来对原料气进行提纯。传统的深冷分离法提纯C2H4技术,产品纯度可达99.99%,但是能耗高、投资大。所以需要有针对性地对原料成分进行分析,设计C2H4专用的精馏塔,选择最合适的工艺参数,以此来提高产品的纯度和收率。

同时,虽然理论上,仅用精馏法可以得到超高纯的C2H4,但是实际操作过程中,系统中难免带入一些水分,故应辅以吸附法除水,相应效率会比仅用精馏法更高。同时,使用吸附法也可以高效去除一些相对挥发度比C2H4低的重组分。

2 实验装置与流程

2.1 工艺流程

超高纯C2H4项目生产工艺流程简图如图1。

图1 C2H4纯化工艺流程图

纯度为99.9%的原料经塔中进料口进入脱轻塔(T1塔),脱除相对挥发度比C2H4高的轻组分,取液相往脱重塔(T2塔)中部进料,脱除重组分,取塔顶馏出段进行在线检测,检测合格则按充装系数≤0.34 kg/L(WP≤20 MPa),≤0.28 kg/L(WP≤15 MPa),≤0.24 kg/L(WP≤12.5 MPa)充装。

2.2 Aspen Plus模型建立

本文先用Aspen Plus软件中精馏简捷计算模块Dstwu,再把塔板数、回流比、进料位置以及操作压力等相关参数输入到精算模块RadFrac中运算,模拟精馏后得到C2H4纯度为99.9999%;然后使用Sensitivity模块对参数进行灵敏度分析;最后用RadFrac模块运算模拟出最优解。

2.3 参数

填料塔温度设置为20℃,压力设置为1.3 MPa,进料流量设置为20 kg/h。

3 结果与讨论

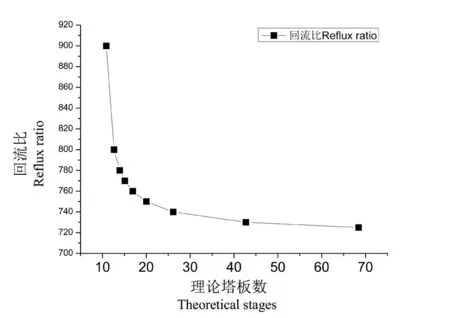

3.1 T1塔回流比与塔板数

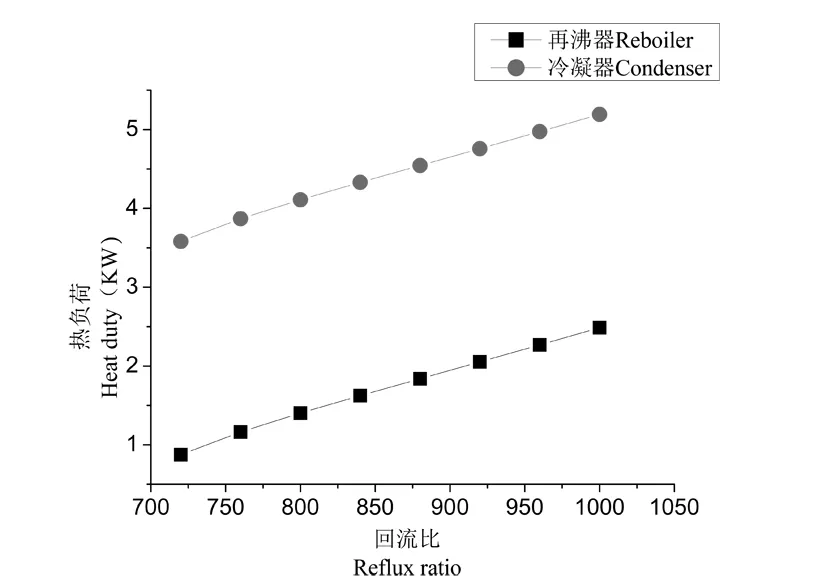

运行Dstwu模块,得到图2和图3。图2可见,塔板数以拐点20为界,曲线分为了2段直线,其中塔板数<20时形成的直线斜率较大,塔板数≥20时形成的直线斜率较小,当塔板数≥42时回流比已几乎不再变化,根据回流比-理论塔板数曲线图的意义,合理的理论板数应在曲线斜率绝对值较小的区域内选择[7],因此T1塔理论塔板数建议选择20~42。图3可见,随着回流比的增加,冷凝器和再沸器的热负荷呈线性增加,能耗越大。从经济和节能角度考虑,T1塔的理论塔板数选取建议范围的中值,即31块。

图2 T1塔回流比与理论塔板数的关系

图 3 回流比对T1塔能耗的影响

3.2 T2塔回流比

使用Sensitivity模块得到图4,当回流比<0.97时,C2H4的质量分数随回流比的增长而迅速增长,当回流比为1.02时,C2H4的纯度达到99.9995%,满足预设的纯度。塔顶中C2H6的质量分数随回流比的增大而减小,在回流比为1.3之后,曲线平缓。因此,选择0.97~1.3为最佳回流比。

图4 T2塔回流比对塔顶分离效果的影响

3.3 实验结果

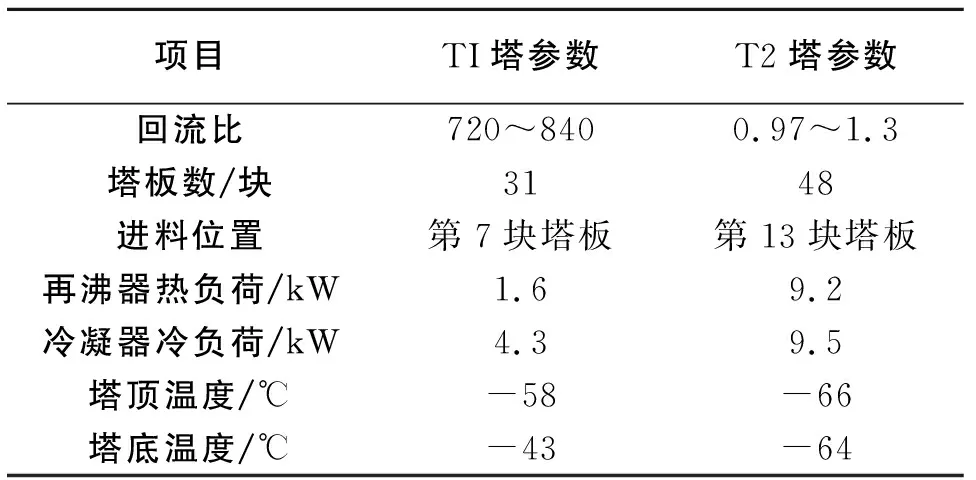

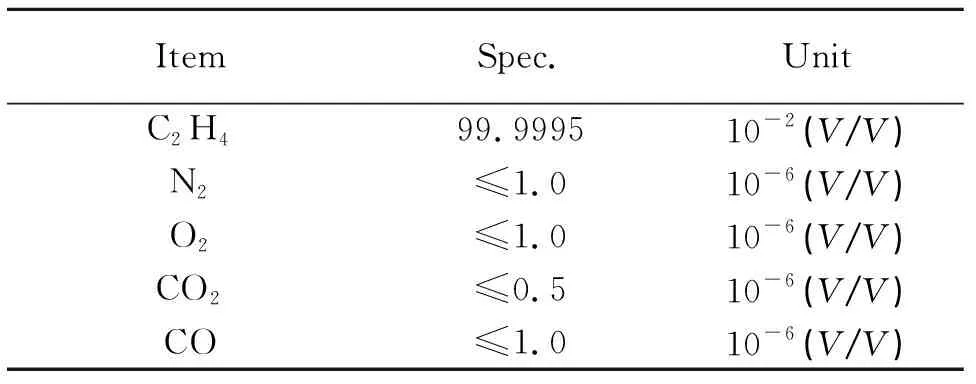

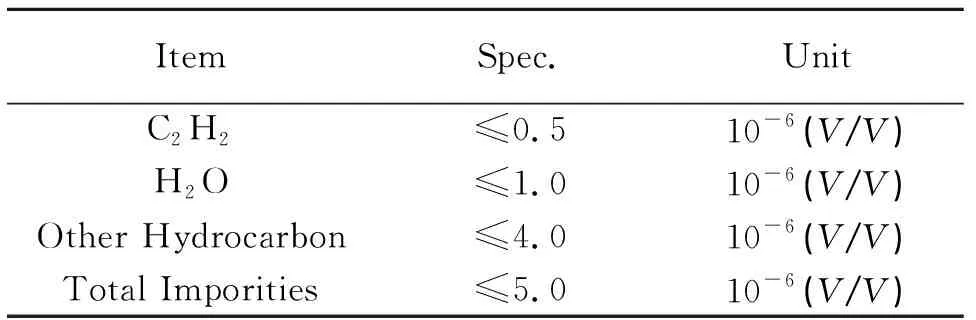

运行RadFrac模块,查看物流结果,结合上述分析,确定C2H4精馏塔参数如表2。其中,T1塔负责脱除CH4,CO,O2,N2,H2和部分CO2,T2塔负责脱除C2H6,C2H2,H2O,剩余CO2,C3及C3以上杂质。根据表2来设计运行了一套精馏塔,将99.9%纯度的原料纯化到99.9995%以上(质量技术指标见表3)。

表2 C2H4参数汇总表

表3 C2H4质量技术指标

续表3

4 结 论

利用化工模拟软件能够指导设备的设计和工艺的优化,节能增效。当然理论数据在应用过程中,需要进一步的调整,但大方向是可行的。经过模拟和实践,优化得出超高纯C2H4的设备方案为:2个填料塔,T1塔脱轻,共31块塔板, 第7块塔板(即塔中第一二段填料层之间)为进料口;T2塔脱重,共48块塔板, 第13块塔板(即塔中第一二段填料层之间)为进料口。其精馏工艺优化如下:

1.纯度为99.9%的原料(1.3 MPa,20℃)经吸附后进入T1塔;

2.控制T1塔温度为-58~-43℃,回流比为720~840精馏;

3.取T1塔液相引入T2塔;

4.控制T2塔温度为-66~-64℃,回流比为0.97~1.3精馏;

5.在线检测合格后充装,产品纯度达99.9995%以上。