某氧硫混合多金属矿铜铅分离研究

聂琪,戈保梁,陈正云,祁磊,董娟

(1.昆明冶金高等专科学校,云南 昆明 650038;2.昆明理工大学国土资源工程学院,云南 昆明 650093;3.云南文山铝业有限公司,云南 文山 663000;4.鹤庆北衙矿业有限公司,云南 鹤庆 671000)

复杂多金属矿的选矿的难点在于如何有效地分离有价矿物[1-2]。针对铜铅混合精矿,特别是氧硫混合多金属矿石中的铜铅混合精矿的分离,无论是“抑铜浮铅”还是“抑铅浮铜”,在大量工业化的应用中,均具有一定的难度[3]。因为在“抑铜浮铅”中常用氰化钠作为铜矿物的抑制剂,氰化物不仅有毒、易挥发,且铜被抑制后,很难活化。相比之下,“抑铅浮铜”是比较可行且应用较多的方法,但是,对铅矿物抑制效果较好的重铬酸钾同样具有很大的毒性,对环境不利[4-5]。因此,研究出高效无污染的铜铅分离方法,具有很大的意义。

本论文以云南某地的氧硫混合多金属矿石为研究对象,针对铜铅混合精矿的分离进行了选矿实验研究,对硫化铜铅和氧化铜铅矿物分别进行处理,采用无污染的高效组合抑制剂进行硫化铜铅混合精矿的分离,氧化铜铅混合精矿的分离采用氨浸法浸出氧化铜,有效的解决了氧硫混合多金属矿铜铅分离的问题。

1 矿石性质

本研究中所选用的矿样来自云南某多金属矿山,原矿多元素分析见表1,物相分析结果见表2。

表1 原矿多元素分析/%Table 1 Multi-element analysis results of the raw ore

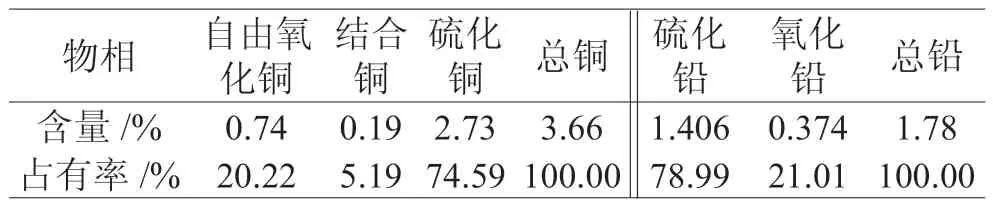

表2 原矿铜、铅物相分析Table2 Copper and lead phase analysis results of the raw ore

由表2 知,原矿中有2.73%的铜以硫化铜的形式存在,占总铜的74.59%,这有利于用浮选法回收铜,含有0.74%的自由氧化铜及0.19%的结合铜,与硫化铜相比,自由氧化铜及结合铜的回收更困难;有1.406%的铅以硫化铅的形式存在,其余的0.374%铅为氧化铅。该矿石为氧化、硫化混合矿,为了最大限度的回收铜、铅,对氧化、硫化的铜铅分别进行混浮,混合精矿再进行铜、铅分离的方案是可行的。

2 实验研究

根据工艺矿物学研究,原矿中黄铜矿呈不规则粒状、脉状分布在黄铁矿晶隙或裂隙中,或散状分布在脉石矿物中,包裹黄铁矿,粒径在0.001~0.02 mm 之间。方铅矿呈尖角状、多角状或不规则粒状分布在脉石矿物晶隙中,粒径在0.05~ 0.5 mm之间。为了有效回收铜、铅,进行磨矿细度实验,确定合适的磨矿细度是必要的。

2.1 磨矿细度实验

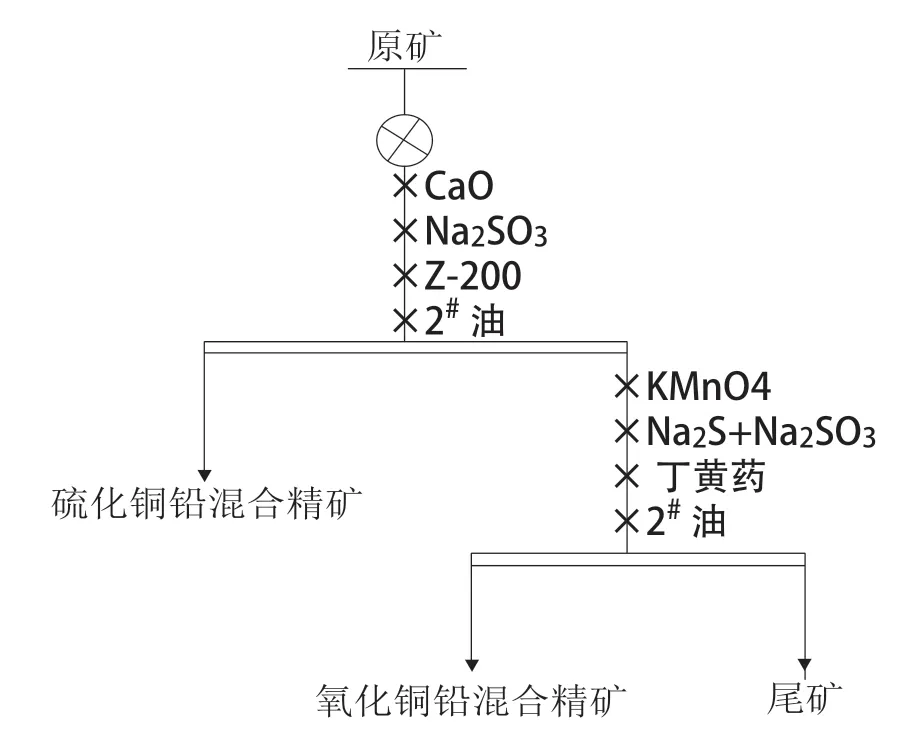

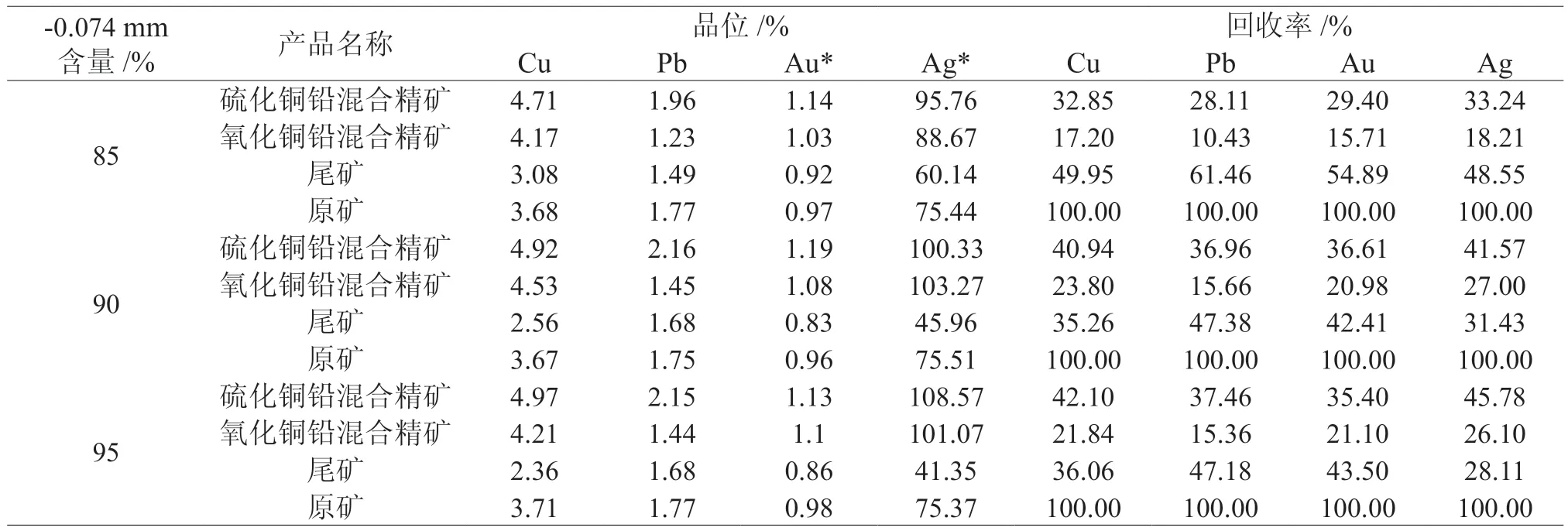

采用图1 流程进行磨矿细度实验,硫化铜铅粗选时添加的药剂为,CaO1000 g/t,Na2SO32000 g/t,Z-200 250 g/t,2#油90 g/t;氧化铜铅粗选时添加的药剂为:KMnO4300 g/t,Na2S+Na2SO31500 g/t,2#油85 g/t。硫化铜铅及氧化铜铅混合粗选中所添加的药剂均分三次添加,第一次添加60%,后续再添加20%,添加两次。实验结果见表3。

图1 磨矿实验流程Fig.1 Flowsheet of the grinding fineness test

表3 磨矿细度实验结果Table 3 Results of the grinding fineness test

由表3 知,在磨矿细度为90% -0.074 mm 时,氧化铜铅混合精矿中铜精矿品位仅为1.29%,比85% -0.074 mm 时氧化铜铅混合精矿中铜品位低2.78%,但是硫化铜精矿中铅精矿品位达2.16%,85% -0.074 mm 中硫化铜精矿中铅品位仅为1.76%。在90% -0.074 mm 的条件下,硫化铜精矿中Cu,Pb,Au,Ag 的回收率均比85% -0.074 mm 条件下的高,因此综合考虑后,采取90% -0.074 mm 的磨矿细度。

在图1 流程中,对氧化铜铅矿、硫化铜铅矿分别进行了浮选,针对硫化铜铅的分离,选用选择性较好的Z-200 做捕收剂,Na2SO3与CMC 做组合抑制剂,2#油作为起泡剂,且在图1 流程中,分别进行了Z-200、Na2SO3与Na2S 及2#油的用量试验。对于氧化铜铅分离,之前的实验证明采用浮选或者将氧化、硫化铜铅进行混合浮选,再将混合精矿进行分离的方案是不可行的,因此采用湿法浸出的方案进行氧化铜铅的分离。

2.2 粗选条件实验

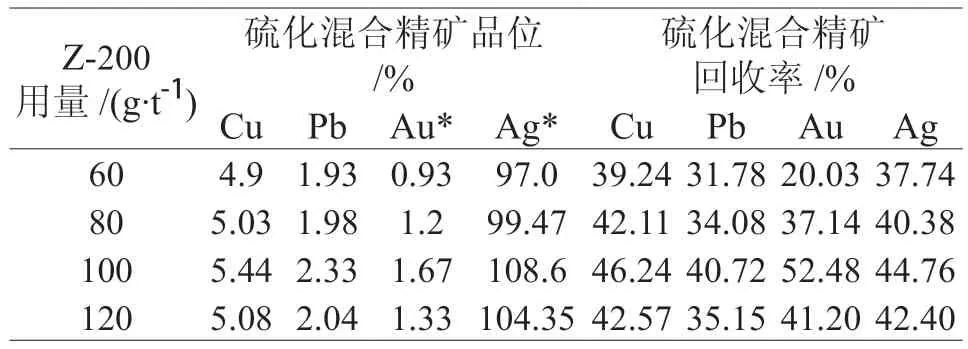

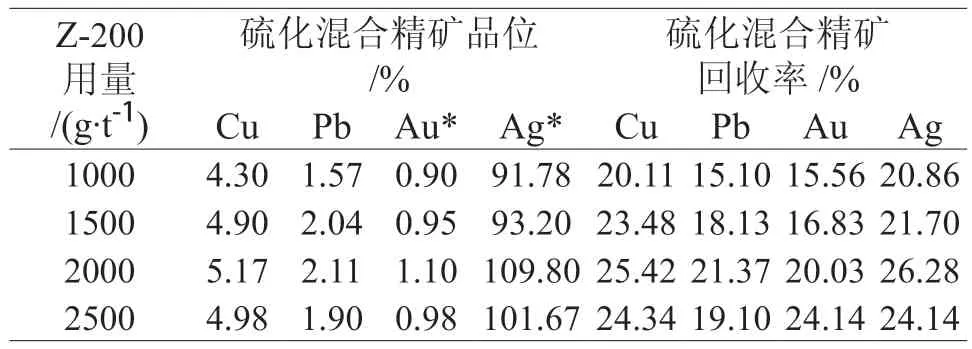

2.2.1 选硫化铜铅混合精矿Z-200 用量实验

药剂条件为 CaO1000 g/t,Na2SO32000 g/t,2#油90 g/t,实验结果见表4。

表4 Z-200 用量试验结果Table 4 Results of Z-200 dosage tests

见表4 可知,在Z-200 的用量为200 g/t 时,铜铅混合粗精中,铜品位5.01%,回收率43.76%,铅品位1.76%,回收率31.61%,与其他用量相比,200 g/t 时所得混合精矿的指标均较为理想,因此,确定Z-200 的用量为200 g/t。

2.2.2.选硫化铜铅混合精矿2#油用量实验

Z-200 用量为200 g/t,其他的实验条件与Z-200用量实验的相同。实验结果见表5。

表5 2#油用量实验结果Table 5 Results of 2# oil dosage tests

由表5 知,在2#油的用量为100 g/t 时,混合精矿中铜品位5.44%,铅品位2.33%,铜、铅的回收率分别为46.24%,40.72%,所得指标比80 g/t 及120 g/t的较好,且金、银的回收率也相对较高,因此,确定2#油的用量为100 g/t 为宜。

2.2.3 选氧化铜铅混合精矿抑制剂用量实验

将Na2SO3与Na2S 按1:2 的比例进行混合作为组合抑制剂使用,并添加了一定量的KMnO4起到脱药及一定的抑制作用。选用的其他药剂及种类如下:磨矿细度90% -0.074 mm,2#油100 g/t,丁黄药120 g/t,KMnO4300 g/t。实验结果见表6。

表6 抑制剂用量实验结果Table 6 Results of inhibitor dosage tests

由表6 知,在组合抑制剂的用量为2000 g/t时,氧化铜铅混合精矿中铜、铅的回收率分别为25.42%,21.37%,而金、银的回收率也比其他用量下得到的高,因此,组合抑制剂用量确定为2000 g/t。

2.3 硫化铜铅混合精矿分离

硫化铜铅混合精矿分离时,选用了经一次粗选、三次精选、两次扫选的抑铅浮铜流程。在混合精矿浮选之前,添加了30 g 活性炭搅拌20 min进行了脱药。浮选时,采用Z-200 作为捕收剂,CMC、NaSO3与水玻璃按3:6:2 的比例混合后,作为抑制剂使用。以2#油为起泡剂,并根据经验,2#油的用量选用25 g/t。

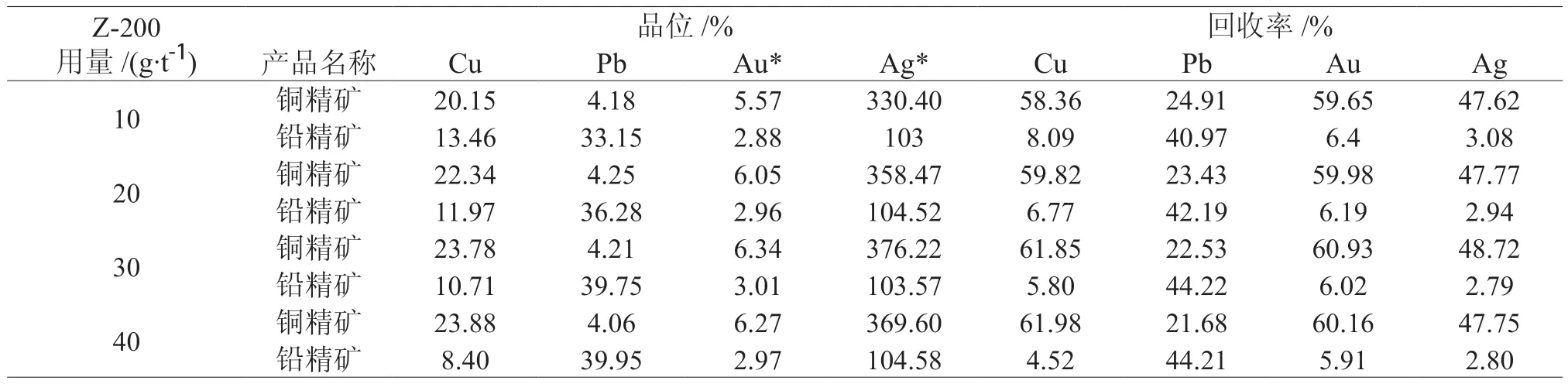

2.3.1 Z-200 用量实验

在铜铅分离时,考虑到Z-200 对铜矿物具有良好的选择性[6-7],且捕收能力较好,因此仍然以Z-200 做为铜矿物捕收剂,粗选时添加的抑制剂量为600 g/t,2#油为25 g/t。实验结果见表7。

表7 捕收剂用量实验结果Table 7 Results of collector dosage tests

由表7 可知,在捕收剂Z-200 的用量由10 g/t 增加到40 g/t 时,铜精矿品位及铅精矿品位都在增加,在药剂用量为30 g/t 时,铜精矿品位为23.78%,回收率61.85%,铅精矿的品位为39.75%,回收率44.22%,相比之下,40 g/t 时,铜精矿及铅精矿的品位及回收率增加的幅度不明显,因此,确定Z-200的用量为30 g/t。

2.3.2 抑制剂用量实验

表8 抑制剂用量实验结果Table 8 Results of inhibitor dosage tests

在铜铅分离中,仍然使用组合抑制剂,由表8 可知,在抑制剂用量为400 g/t时,铜精矿的品位为23.98%,铜精矿中铅品位为5.02%,铅精矿品位为41.86%,铅精矿中铜品位为11.16%,而当抑制剂的用量增加到800 g/t 时,铜精矿品位增加了0.31%,铜精矿中铅品位降低了0.46%,铜精矿品位虽然增加不多,但是铅精矿品位增加了9.25%,铅精矿中铜品位仅5.13%。而当抑制剂用量再增加时,精矿指标没有明显的提高,因此,抑制剂的用量确定为800 g/t。显然,Na2SO3+CMC+水玻璃的组合抑制性能比采用重铬酸钾法抑制铅的效果好,且对环境有利[8-9]。

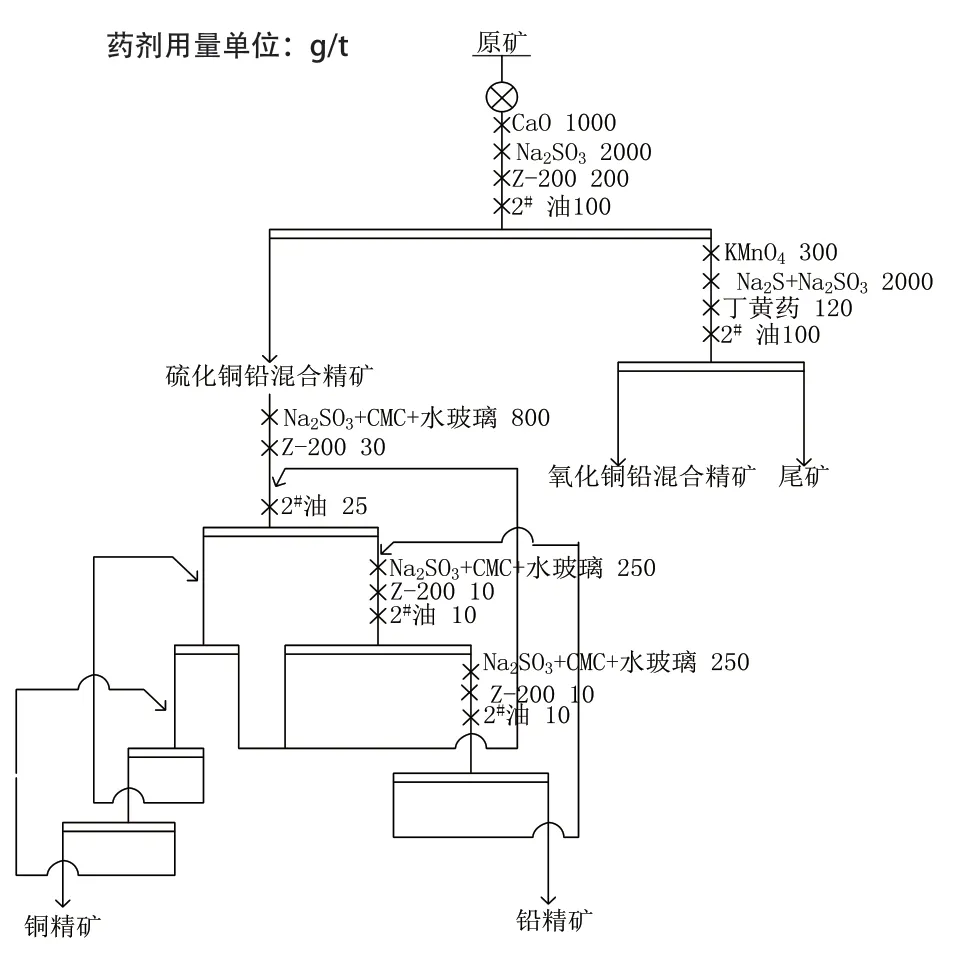

2.3.3 闭路实验结果

对于硫化铜铅混合精矿的分离进行了条件实验后,进行了闭路实验,流程见图2,结果见表9。

图2 硫化铜铅混合精矿分离闭路实验结果Fig.2 Close-circuit test results of separation of sulphide copper and lead bulk concentrate

表9 硫化铜铅混合精矿分离闭路实验结果Table 9 Close-circuit test results of separation of the copperlead sulfide bulk concentrate

2.4 氧化铜铅分离

氨法浸出氧化铜具有工艺流程短、投资少,后续处理工艺简单、对含硅、氟、铁及碳酸盐等杂质的氧化铜矿浸出效果明显[10-11],而本研究中的原矿中就含有大量的铁,因此选用氨法浸出氧化铜是合理的。选用的浸出剂为NH4-NH4CO4,因为,在该体系中,孔雀石及硅孔雀石可以很好的被溶解,并形成络合物Cu(NH3)4CO3,反应的过程如下[12]:

2.4.1 浸出剂浓度对浸出率的影响

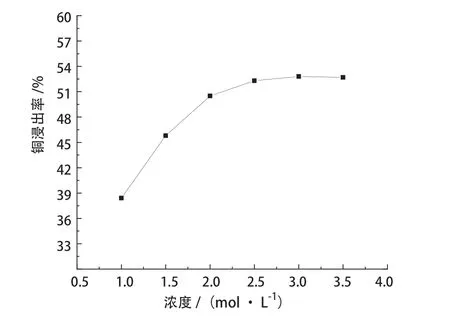

考察不同浸出剂浓度对浸出率的影响。浸出条件:常温常压下,转速200 r/min,液固比2:1,浸出3 h。浸出剂浓度对浸出率的影响见图3。

图3 浸出剂浓度对浸出率的影响Fig.3 Effect of leaching agent concentrationon leaching rate

浸出剂浓度在2.5 mol/L 左右时,浸出率达52.3%,在2.5 mol/L 以后,随着浸出剂浓度的增加,浸出率虽然有略微的增加,但是变化缓慢,因此,浸出剂的浓度为2.5 mol/L 为宜。

2.4.2 液固比对浸出率的影响

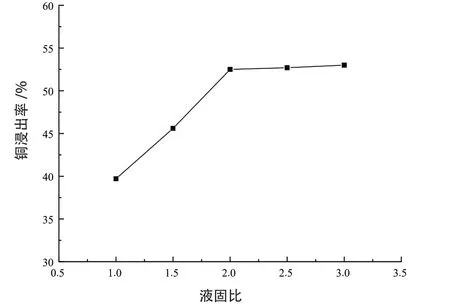

考察不同液固比对浸出率的影响,实验条件:常温常压下,转速200 r/min,浸出剂浓度2.5 mol/L,浸出时间3 h。液固比对浸出率的影响见图4。

图4 液固比对铜浸出率的影响Fig.4 Effect of liquid-solid ratio on copper leaching rate

液固比在2:1 时,浸出率达52.5%,铜浸出率随着液固比的增加而略有增加。但液固比过大直接增加药剂耗量,同时会加重固液分离作业负担。综合考虑选定液固比为2:1。

2.4.3 浸出时间对浸出率的影响

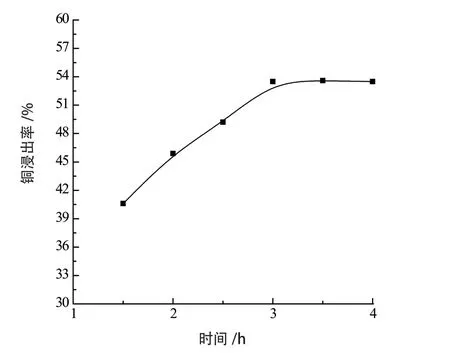

考察不同浸出时间对浸出率的影响,浸出条件:转速200 r/min,液固比2:1,浸出剂浓度2.5 mol/L。浸出时间对浸出率的影响见图5。

图5 浸出时间对铜浸出率的影响Fig.5 Effect of leaching time on copper leaching rate

随着浸出时间的延长,浸出率不断增加,在浸出3 h 后,浸出率增加缓慢,且随着时间的延长,浸出率不再增加,因此,浸出时间确定为3 h。

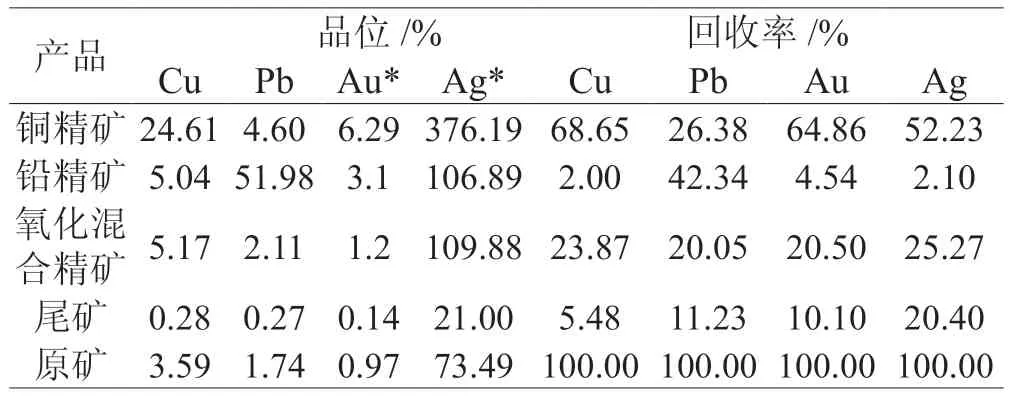

3 结 论

(1)经工艺矿物学研究发现,该矿石为氧硫混合多金属矿,除铜、铅之外,原矿中伴生有一定的金、银,可以综合回收。

(2)该氧硫混合多金属矿选矿试验研究结果表明,将硫化铜铅和氧化铜铅分别进行处理的方案是可行的。对于硫化铜铅混合精矿,采用一次粗选三次精选两次扫选的流程进行铜铅分离,得到的铜精矿中铜品位24.61%,金品位6.29 g/t,银品位376.19 g/t,铜精矿含铅仅为4.60%,铜的回收率达69.65%。铅精矿中铅品位51.98%,金品位3.1 g/t,银品位106.89 g/t,铅精矿含铜仅为5.04%,铅的回收率达42.34%。对于硫化铜铅混合精矿的分离,指标理想,且对伴生的金、银进行了综合回收。

(3)硫化铜铅混合精矿的分离,采用了CMC、Na2SO3与水玻璃按3:6:2 的比例混合后,作为组合抑制剂使用,比起采用重铬酸钾法抑制铅,该组合抑制剂的效果较好且无污染。

(4)在氧化铜铅混合精矿的分离过程中,采用NH4-NH4CO4作为浸出剂来氧化铜,在较佳浸出条件下,铜的浸出率达到了53.5%。

(5)原矿中含有21.4%的硫,具有回收价值,后续研究可将选过的氧化铜铅混合精矿后的尾矿进行脱硫作业,此外,电解氨浸后的浸渣以回收铅。