河北某地细粒石墨矿工艺矿物学及选矿工艺研究

刘淑贤,徐平安,苏严,吕作明,聂轶苗

(1.华北理工大学矿业工程学院,河北 唐山 063210 2.河北省矿业开发与安全技术重点实验室,河北 唐山 063210)

石墨为层状结构硅酸盐矿物,具有多种优异性能,被广泛用于众多行业,随着我国经济发展和科学技术迅猛发展,其应用领域不断扩大,对石墨的需求也大幅增加[1-4],如石墨烯等新型材料的开发等。传统石墨的选别方法,因天然石墨的可浮性较好,对于嵌布粒度较大的石墨,多采用浮选进行选别提纯,而对于嵌布粒度较细的石墨矿石,由于可浮性变差,浮选比较困难,一般难以得到高品位的精矿产品[5-9]。

本文针对河北某地细粒嵌布石墨矿,在对原矿进行成分、矿物组成等分析的基础上,提出多段磨矿多段选别单一浮选工艺流程,最终得到回收率为69.29%,固定碳含量为96.55%的高碳石墨精矿。

1 石墨原矿性质分析

1.1 矿石成分分析

将石墨原矿多段破碎混匀-筛分后,得到-2 mm 实验样品,原矿多元素分析结果见表1。

表1 石墨原矿多元素分析/%Table 1 Multi-element analysis of the graphite ore

从表1 中可见有价元素是碳和铁,实验定为浮选回收石墨,然后对石墨浮选综合尾矿弱磁选回收铁。由于磁选回收磁铁矿比较常规,本实验不进行论述。

1.2 原矿物相分析

采用XRD(X 射线衍射分析)对石墨原矿进行物相成分分析,结果见图1。

图1 矿石XRD 图谱Fig.1 XRD spectrum of the ore

主要矿物为石墨、石英、橄榄石、磁铁矿、角闪石、白云石、黑云母和阳起石,物相成分较为复杂。

1.3 矿物组成及嵌布特征研究

为了进一步研究该矿石中各种矿物组成含量及目的矿物与脉石矿物之间的嵌布关系,采用透/反两用偏光显微镜,对该矿石进行测试分析,结果表明,有用矿物为石墨,脉石矿物为橄榄石、角闪石、磁铁矿,少量石英和黑云母等。

1.3.1 目的矿物

石墨含量15%~ 18%,嵌布粒度较细且不均匀,多呈细长片状,见图2A 中灰色细长片,突起明显,片宽约0.03~ 0.1 mm,最大约0.3 mm,多与脉石矿物毗邻镶嵌,图3 中石墨与橄榄石和石英不规则毗邻,图4 中石墨部分被白云石镶嵌。

图2 条带状石墨照片Fig.2 Stripped graphite photograph

图3 石墨与金属矿物嵌布特征Fig.3 Embedded diagram between graphite and the metal ores

图4 石墨与非金属脉石矿物嵌布特征Fig.4 Embedded diagram between graphite and the non-metal ores

1.3.2 脉石矿物:

橄榄石含量30%~ 35%,粒度约0.1~ 0.3 mm,自形粒状,裂隙发育,图2B 中部分石墨(黑色)被橄榄石包裹,图4 中大颗粒的橄榄石与石墨不规则毗邻。

磁铁矿含量8%~ 10%,多呈它形粒状,与石墨规则毗邻,见图2A 中亮白色部分。

角闪石含量8%~ 10%,图4 中浅褐色粒状,大多与石墨毗邻,极少量石墨被角闪石颗粒包裹。

白云石含量3%~ 6%,粒度约0.6-2 mm,图4中呈马鞍形,与石墨等毗连共生。

黑云母含量约1%~ 2%,粒度约0.1~ 1 mm,多以片状出现(见图4),与石墨毗连。

少量矿物黄铁矿和褐铁矿含量均为1%~ 3%。

2 选矿条件实验

原矿石的工艺矿物学研究表明,有用矿物石墨嵌布粒度较细且不均匀,与脉石矿物毗邻、镶嵌,少量被脉石矿物包裹,因此需要对该矿石进行阶段磨矿阶段选别。下面对该石墨矿进行了不同磨矿细度条件试验、浮选影响因素以及工艺流程等试验研究。

2.1 一段磨矿细度及粗选条件实验

2.1.1 一段磨矿细度实验

为了使有用矿物石墨与脉石矿物达到单体解离,而且保持石墨的最大鳞片结构,因此选用阶段磨矿阶段选别流程,首先对石墨原矿进行了一段磨矿细度实验,取5 份1 kg(-2mm)原矿,用XMB (240×300)mm 棒磨机分别磨矿不同时间,磨矿浓度为55%。按照图5 进行磨矿细度实验。实验结果见图6。

图5 一段磨矿细度实验Fig.5 One-stage grinding fineness test

图6 一段磨矿细度对粗选精矿指标的影响Fig.6 Effect of one-stage grinding fineness on the index of roughing concentrate

图6表明,随着磨矿细度-0.074 mm 17.66%增加到37.66%,精矿固定碳含量从29%逐渐降低到19.16%,回收率先从81.01%增加到90.94%后降低到84.96%,当磨矿细度为-0.074 mm 34.99%时,固定碳含量可达21.80%,回收率为90.94%,而当磨矿细度达到-0.074 mm 37.66%时,固定碳含量为19.16%和石墨回收率为84.96%,较-0.074 mm 34.99%时分别下降2.64%和5.98%,因此一段磨矿细度定为-0.074 mm 34.99%(后面取35%)。

2.1.2 粗选条件实验

(1)捕收剂用量实验

将磨矿细度-0.074 mm 35%的石墨原矿样,在不同捕收剂柴油用量下试验,其中浮选浓度30%,2#油用量为25 g/t。实验结果见图7。

图7 捕收剂柴油用量对粗选精矿指标的影响Fig.7 Effect of the collector diesel dosage on the index of roughing concentrate

随着捕收剂用量的增加,粗选精矿的产率由16.22%增加到29.01%,固定碳含量由29.45%降低到19.31%,回收率由捕收剂用量为50 g/t 的75.94%增加到100 g/t 的90.94%后,又降低到120g/t 的89.49%,由于粗选要保证较高的回收率,因此粗选柴油用量定为100 g/t。

(2)起泡剂用量实验

进行起泡剂2#油用量实验,浮选柴油用量100 g/t,其他条件,实验结果见图8。

图8 起泡剂2#油用量对粗选精矿指标的影响Fig.8 Effect of the foam agent 2# dosage on the index of roughing concentrate

随着起泡剂用量的增加,浮选精矿的产率也随之增加,固定碳含量由22.89%降低到21.01%,回收率由起泡剂用量为15 g/t 的87.65%增加到25 g/t 的90.94%后,又降低到30g/t 的 89.59%,鉴于粗选对高回收率的要求,粗选2#油用量定为25 g/t。

(3)粗选矿浆浓度实验

进行矿浆浓度实验。石墨原矿样磨矿细度-0.074 mm 35%,柴油用量100 g/t,2#油用量25 g/t,其他浮选条件不变,实验结果见图9。

图9 矿浆浓度对浮选指标的影响Fig.9 Effect of pulp concentration on flotation index

随着粗选矿浆浓度由20%增加到40%,粗选精矿的固定碳含量由22.04%降低到19.98%,回收率由粗选浓度为20% 的84.77%增加到30% 的90.87%后,又降低到40%的 89.17%,因此鉴于粗选回收率的要求粗选浓度定为30%。

因此,浮选粗选的工艺条件定为:粗选矿浆浓度为30%,捕收剂用量为100 g/t,起泡剂用量为25 g/t,粗选精矿固定碳含量达到21.80%,产率为26.18%,回收率为90.87%。

2.2 二段磨矿、三段磨矿、四段磨矿细度及浮选工艺条件实验

虽然粗选精矿回收率为90.87%,但粗选精矿固定碳含量仅达到21.80%,由于工艺矿物学表明,石墨矿物部分被白云石镶嵌,为了进一步提高石墨的品位,需对粗选精矿再磨再选,在粗选精矿基础上进行了二段磨矿、三段磨矿、四段磨矿细度实验、浮选条件实验、精选次数实验等研究。实验条件见表2。

表2 二段磨矿、三段磨矿、四段磨矿细度及浮选工艺条件Table 2 Two-stage,three-stage and four-stage grinding fineness and the technical condition of flotation

2.2.1 二段磨矿细度试验及浮选条件实验结果

(1)二段磨矿细度实验结果

二段磨矿细度结果见图10。

图10 二段磨矿细度对浮选指标的影响Fig.10 Effect of two-stage grinding fineness on flotation index

随着磨矿细度的增加,精矿固定碳含量呈逐渐降低的趋势,而作业回收率呈增加的趋势,当磨矿粒度为-0.074 mm 80.14%时,固定碳含量可达29.00%,回收率为91.52%,而当磨矿细度达到-0.074 mm 80.14%时,固定碳含量和作业回收率均有所下降,因此二段磨矿细度定为-0.074 mm 80.14%(后面取80%)。

(2)捕收剂用量实验结果

将二磨磨矿细度-0.074 mm 80%的粗选精矿作为原矿进行了捕收剂用量实验,实验结果见图11。

图11 捕收剂用量对二磨精选指标的影响Fig.11 Effect of collector dosage on two-stage cleaning separation index

随着捕收剂用量的增加,捕收上来的精矿的产率随之增加,使得固定碳含量随之降低,精矿作业回收率先是随着柴油用量的增加而增加,当捕收剂柴油的用量为80 g/t 时,回收率由84.26%增加到91.52%,但当捕收剂用量增加到100 g/t 时,作业回收率由91.52%增加到91.69%,仅增加了0.17%,而固定碳含量由29%下降到28.07%,降低了0.93%,综合考虑固定碳含量和作业回收率,柴油用量定为80 g/t。

(3)起泡剂用量实验结果

起泡剂2 号油用量条件实验结果见图12。

图12 起泡剂用量对二磨精选指标的影响Fig.12 Effect of foam agent dosage on two-stage cleaning separation index

随着起泡剂用量的增加,固定碳含量随之降低,回收率随之增加,2#油的用量为由20 g/t 增加到25g/t 时,精矿作业回收率为91.52%增加到91.61%,回收率仅增加了0.09%,二段磨矿分选在保证回收率的同时要考虑药剂用量是否经济,故二段磨矿后精选2#油用量定为20 g/t。

(4)精选次数实验结果

将磨矿细度为-0.074 mm 80%的粗精矿在捕收剂用量为80 g/t、起泡剂用量为20 g/t 的浮选条件下,进行精选次数试验,药剂只在每次磨矿后第一次精选时加药,后续几次精选不加药,实验结果见表3。

表3 粗精矿再磨精选次数试验结果Table 3 Test results of regrinding times of roughing concentrate

二磨后经过三次精选精矿的固定碳含量达到41.28%,作业回收率达到74.49%,虽然四次精选精矿固定碳含量为42.57%,增加了1.29%,但是四次精选尾矿品位高达21.45%,故二段磨矿精选次数定为三次精选。

2.2.2 三段磨矿细度实验及浮选条件实验结果

(1)三段磨矿细度实验结果

二磨三次精选精矿固定碳含量仅为41.28%,还没有达到低碳石墨精矿标准,因此应对精矿再磨,提高石墨的单体解离度,以提高石墨精矿固定碳含量。三段磨矿细度实验结果见图13。

图13 三磨磨矿细度对精矿指标的影响Fig.13 Effect of three grinding times on concentrate index

随着磨矿细度的增加,精矿固定碳含量呈逐渐降低的趋势,而作业回收率呈增加的趋势,但当磨矿细度为-0.074 mm 60.03%时,精矿品位和作业回收率趋于稳定,因此三段磨矿粒度定为-0.074 mm 60.03%(后面取60%)。

三段磨矿细度为-0.074 mm 60%,比第二次磨矿细度-0.074 mm 80%要粗,经分析认为:

A、石墨为层状结构,在磨矿时主要沿层间的分子键断裂或者沿石墨与脉石矿物之间断裂,三磨时石墨呈片状,筛分时不易成为筛下产物;

B、二磨原矿为粗选精矿,固定碳含量达到21.80%,说明粗选精矿还含有大量脉石矿物,这些脉石矿物筛分时易成为筛下产物,而三磨时原矿固定碳含量达到41.28%,其石墨含量相比原矿高度富集,三磨时层状结构石墨较多,因此三段磨矿后筛分细度要比二磨细度要粗。

(2)捕收剂用量实验结果

将磨矿粒度-0.074 mm 60%的二磨精矿作为原矿进行捕收剂用量实验,捕收剂柴油用量分别为30 g/t、35 g/t、40 g/t、45 g/t,结果见图14。

图14 捕收剂用量对三磨精矿指标的影响Fig.14 Effect of collector dosage on three grinding concentrate index

随着捕收剂用量的增加,固定碳含量随之降低,作业回收率随之增加,当捕收剂柴油的用量为40 g/t 时,回收率较高,之后随着捕收剂用量的增加,作业回收率上升不明显,且精矿固定碳含量下降明显,因此三段磨矿柴油用量定为40 g/t。

(3)起泡剂用量实验结果

2#油用量分别为5 g/t、8 g/t、10 g/t、12 g/t 的试验结果见图15。

图15 起泡剂2#油用量对三磨精矿指标的影响Fig.15 Effect of the dosage of the foam agent 2# oil on three grinding concentrate index

随着起泡剂2#油用量的增加,固定碳含量随之降低,回收率随之增加,但是当起泡剂2#油的用量超过10 g/t 时,回收率上升缓慢,故决定三段磨矿分选2#油用量定为10 g/t。

(4)精选次数实验结果

对二磨精矿三段磨矿后进行精选次数实验,结果见表4。

表4 二段精矿三磨精选次数试验结果Table 4 Test results of three grinding times of two-stage concentrate

随着精选次数的增加,固定碳含量逐渐增加,作业回收率逐渐降低,当进行四次精选时候,四次精选精矿固定碳含量仅比三次精选增加了1.56%,且抛尾量低,仅为2.11%,尾矿品位较高,为22.12%,综合考虑运行成本及回收率,决定三段磨矿产品进行三次精选,此时浮选精矿品位为70.48%,作业回收率为87.18%。

2.2.3 四段磨矿细度试验及浮选条件实验结果

(1)四段磨矿细度实验结果

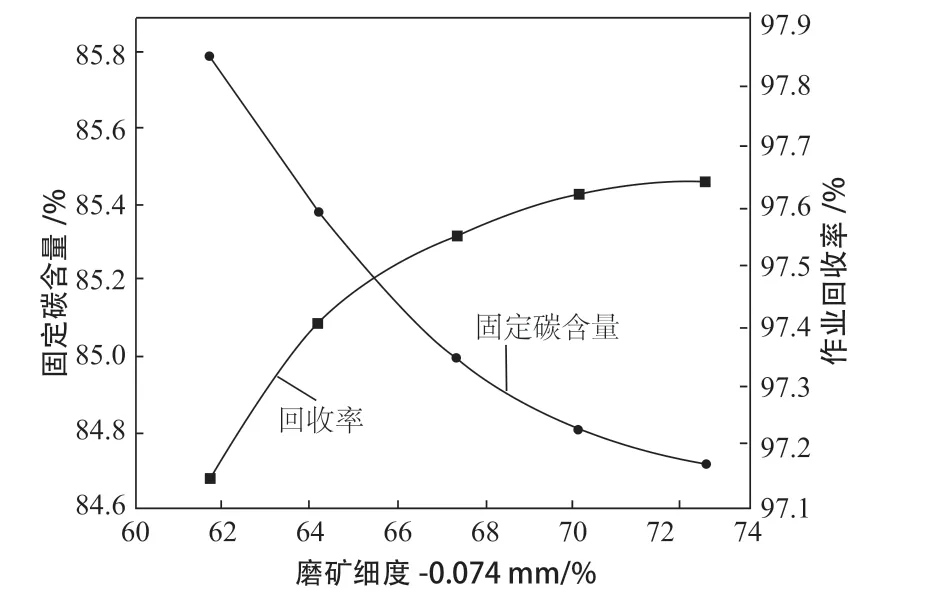

由于三段磨矿精矿固定碳含量仅为70.48%,为了提高石墨固定碳含量,需要对三段磨矿精矿再磨再选,四磨细度实验结果见图16。

图16 四段磨矿细度对精矿指标的影响Fig.16 Effect of four-stage grinding fineness on concentrate index

随着磨矿粒度的增加,精矿固定碳含量呈逐渐降低的趋势,而回收率呈增加的趋势,但当磨矿细度为-0.074 mm 70.11%时,精矿品位和回收率趋于稳定,因此四段磨矿细度定为-0.074 mm 70.11%(后面取70%)。

(2)捕收剂用量实验结果

将磨矿细度-0.074 mm 70%的三磨精矿作为原矿,不同柴油捕收剂用量实验结果见图17。

图17 捕收剂柴油用量对四磨精矿指标的影响Fig.17 Effect of collector diesel dosage on four grinding concentrate index

随着捕收剂用量的增加,固定碳含量随之降低,回收率随之增加,但是当捕收剂的用量超过20 g/t 时,回收率上升缓慢,因此四段磨矿精选柴油用量定为20 g/t。

(3)起泡剂用量实验结果

将磨矿细度-0.074 mm 70%的石墨粗精矿进行了浮选的起泡剂用量实验,2#油用量分别为2 g/t、3.5 g/t、5 g/t、7 g/t。结果见图18。

图18 起泡剂2#油用量对四磨精矿指标的影响Fig.18 Effect of the foam agent 2# oil dosage on four grinding concentrate index

随着起泡剂用量的增加,固定碳含量随之降低,回收率随之增加,但是当起泡剂2#油的用量超过5 g/t 时,回收率上升缓慢,故决定四段磨矿分选2#油用量定为5 g/t。

(4)精选次数实验结果

将磨矿粒度达到-0.074 mm 70%的四段磨矿产品进行浮选精选次数实验,实验见表5。

表5 三段精矿四磨精选次数实验结果Table 5 Test results of four grinding times of three-stage concentrate

随着精选次数的增加,精矿固定碳含量逐渐提高,回收率逐渐降低,当进行四次精选时候,回收率降低缓慢,且抛尾量低,仅为1.03%,尾矿品位较高,为26.56%,综合考虑运行成本及回收率,三次精选产品已达到理想指标,决定四段磨矿产品进行三次精选,此时浮选精矿品位为97.54%,阶段回收率为94.64%。

2.3 粗选尾矿扫选实验

由于粗选尾矿固定碳含量虽然较低,为0.77%,但粗选尾矿产率较高,为73.82%,为提高石墨回收率,对尾矿进行一次扫选实验。扫选柴油用量为40 g/t,2#油用量为10 g/t,结果见表6。扫选精矿品位为6.33%,可将扫选精矿返回到一磨粗选;扫选尾矿品位较低,不进行二次扫选。

表6 扫选实验结果Table 6 Scavenging test results

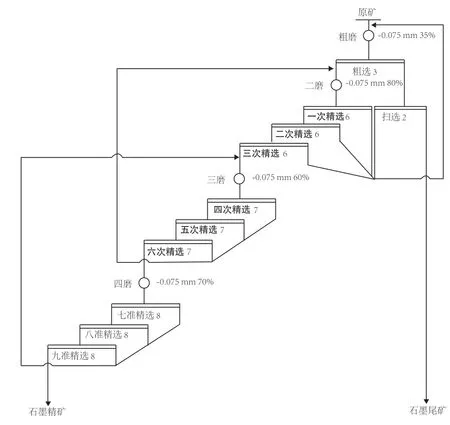

2.4 推荐工艺流程

通过阶段磨矿阶段选别的磨矿细度实验和浮选条件实验,得出各段磨矿细度及相应阶段的浮选药剂制度,最终推荐闭路工艺流程见图19。

图19 石墨选矿推荐流程Fig.19 Recommended flowsheet of praphite beneficiation

选别工艺最终采用四段磨矿,一次粗选、一次扫选、九次精选选别流程,具体实验结果见表7所示。

表7 浮选流程实验结果Table 7 Test results of flotation flowsheet

最终所得石墨精矿的固定碳含量达到96.55%,高于高碳石墨精矿标准(GB/T 3518-1995)[10]中对固定碳94% 的要求,回收率为69.29%。

为了进一步确定所选最终精矿的形貌,对该产品进行了SEM(扫描电子显微镜)分析,见图20。

图20 最终精矿的SEMFig.20 SEM spectrum of the final concentrate

最终精矿中石墨呈良好的鳞片状,大小不均匀,磷片最大约为100 μm 左右,最小约为30 μm。

3 结 论

1)原矿成分和工艺矿物学分析表明,石墨嵌布粒度较细且不均匀,与磁铁矿和橄榄石等矿物不规则毗邻、镶嵌,少量被包裹,因此应采用多段磨矿多段精选工艺流程。

2)通过四段磨矿及浮选条件试验,确定石墨的四段磨矿、一次粗选、一次扫选、九次精选工艺流程,最终所得石墨精矿的固定碳含量达到96.55%,高于高碳石墨精矿标准(GB/T 3518-1995)中对固定碳94%的要求,回收率为69.29%。