稀土草沉母液回收技术研究进展

*李雅 李志强 潘尹银 刘晨明

(1.北京赛科康仑环保科技有限公司 北京 100083 2.中国科学院过程工程研究所 北京 100190)

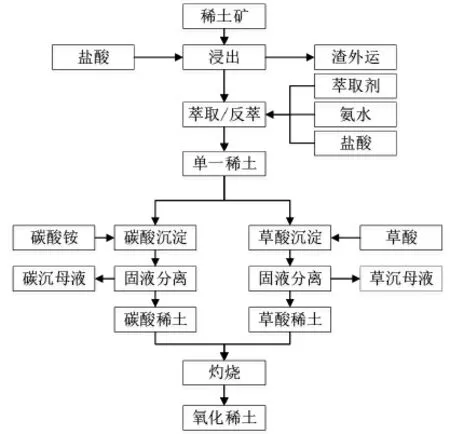

离子型稀土分离工艺通常为湿法冶炼,其典型工艺流程见图1。由于草酸稀土沉淀沉淀率高、晶型好、易过滤等优点,使草酸被广泛用于沉淀稀土金属。此过程通常采用加入过量草酸以保证稀土回收率,导致其沉淀上清液即草沉母液(或草沉废水)中含有大量的盐酸和草酸,其中盐酸含量约2.5mol/L,草酸含量约0.2mol/L,还含有Fe,Al,Ca,Mg等重金属杂质,排放量可达到7m3/t~22m3/t(REO)。

图1 稀土冶炼工艺流程图

草沉废水的主要特点是酸性强、腐蚀性高、COD高,处理起来具有一定的难度。目前针对草沉废水的处理技术有直接回用、中和沉淀、蒸发、萃取、电解、离子交换、电渗析等。草沉废水中含有大量的盐酸和草酸的混合物,而盐酸和草酸又是稀土湿法冶炼过程中必不可少的原料,所以真正实现草酸和盐酸的分离并分别回用到工艺中,是各位学者研究的方向。文章着重对草酸沉淀废水的各类处理方法进行综述,总结前人的成果和经验,对比各类方法的优缺点,为工业应用和资源化回收提供参考和依据。

1.直接回用法

直接回用法是将草沉母液不经处理或经简单处理后,直接回用到生成体系中去。

张选旭[1]将草酸沉淀废水直接用于配制反酸和溶解稀土中和渣,发现配制的反酸中,由于草酸根浓度较低,槽体中反萃段酸度较高,在反萃过程中不但不出现稀土沉淀,还降低了后续草酸沉淀时草酸的用量(从1.25:1降至1.20:1),但是由于草沉废水中含有少量的Fe3+、Al3+、Si3+、Ca2+等有害离子,在反复回用过程中易造成有害离子的富集,影响萃取和反萃过程,从而影响产品纯度。使用草酸沉淀废水溶解稀土中和渣,可充分利用废水中的H+,同时还可以回用草酸根和部分稀土元素。谢爱玲[2]将稀土草酸沉淀母液中加入对应的高纯度的稀土料液,使废水中草酸根以稀土草酸盐沉淀的形式析出去除,从而实现草沉母液中盐酸的净化。此类盐酸可直接与浓盐酸配制成酸度为5mol/L的盐酸溶液用作反萃液,在相比为O/W=1:5条件下自配酸和企业生产用酸的反萃效果进行对比,结果表明,当处理过的草沉母液中残留草酸的浓度低于0.04mol/L时,草酸对稀土反萃的影响基本消失。刘志强等[3]利用草酸稀土沉淀随盐酸酸度变化其溶解度变化原理,得出在一定酸度条件下,当草酸根浓度<10g/L,其不会与稀土生成沉淀,因此可将稀土草沉母液与盐酸配制成一定酸度的溶液,用于负载稀土的萃取溶液反萃稀土。但是由于草沉母液中不可避免的会夹带少量的稀土离子,通过水洗很难将其完全转移到水相中,最终导致有机相中残存的少量稀土离子会影响萃余液中的难萃稀土的纯度。为了解决此问题,韩旗英等[4]提出将反萃液所需的酸量分为两份,一份为纯盐酸反萃液,一份为草沉母液和盐酸配制的反萃液,在反萃的前3~4级使用纯盐酸反萃,以阻止空白有机相中含有稀土,从而保证萃余液难萃稀土的纯度。

直接回用法操作简单,盐酸和草酸的利用率高,但是由于草沉母液中有害离子的存在,循环回用会造成有害离子的富集,影响产品品质,这也是制约该法应用的主要因素。

2.化学沉淀法

目前沉淀法处理草沉母液废水,主要有两种:(1)使用氢氧化钙中和酸性草沉母液,同时将草酸根以草酸钙的形式沉淀去除,化学反应方程式为:Ca(OH)2+2HCl=CaCl2+2H2O,Ca(OH)2+H2C2O4=CaC2O4+2H2O;(2)将过量的稀土金属加入到草沉母液中,使草酸根以草酸稀土沉淀的方式析出。

詹光[5]等表示用石灰乳处理后的草沉母液上清液,状态清亮,酸度可降至pH=7~8,不含有害物质,可达到排放标准。虽然此方法随操作简单,但药剂量大,固体废弃物多,且废水中的酸无法回用,造成资源浪费。候少春[6]提出了将草酸钙沉淀使用硫酸溶解,依据公式反应:CaC2O4+H2SO4=CaSO4↓+H2C2O4。将草酸钙转化为硫酸钙沉淀和草酸溶液,可实现草酸的回收。当浓硫酸加入量为草酸钙理论反应量的4倍时,草酸钙的转化率达到95%以上。但是此方法回收的草酸中,存在大量硫酸根,不宜再返回到草沉工艺中去,回收价值不大。彭巧玲[7]为了解决硫酸根的问题,提出了将硫酸钙沉淀后的含草酸和硫酸的溶液,通过真空蒸发,控制温度为75℃,浓缩草酸浓度约500g/L后趁热过滤,以除去硫酸钙,然后将溶液冷却至室温后获得一次结晶草酸,为了进一步去除溶液中少量的硫酸钙,将一次结晶用去离子水溶解后,控制草酸浓度为450g/L,过滤去除不溶物,冷却至室温,获得二次结晶草酸,结晶母液返回一次草酸结晶工序。此过程中草酸母液及洗水全部返回使用,使草酸的回收率达到94%以上,得到工业一级纯的草酸产品,直接用于草沉工段。该方法不仅中和了草沉废水的酸性,还将草酸钙中的草酸进行回收,但是仍然有低附加值的硫酸钙产生,工艺流程也相对较长,不太适用于工业生产。

李永绣等[8]提出可采用高纯稀土溶液或高纯碳酸稀土,使草酸以草酸稀土沉淀的方式析出,过滤后的母液可直接用于配置不同浓度的盐酸溶液,用于该稀土元素萃取分离的反酸或洗酸,使母液中的水和盐酸能够得到全部的回收利用。而获得的草酸稀土沉淀返回稀土沉淀工序作为晶种。其在稀土加入量是草酸的物质量的0.3~0.8倍的情况下,可保证处理后的母液中草酸浓度不高于0.04mol/L。李常清等[9]针对草沉母液,使用浓度为1.3mol/L的对应稀土沉淀中的草酸,通过控制沉淀后的氯化稀土浓度大于0.005mol/L,使草酸全部沉淀下来,并通过静置降温至<30℃,静置4h以上,使草酸稀土陈化,并以较大结晶颗粒析出后过滤作为产品,沉淀上清液添加9mol/L的浓盐酸配置满足萃取工艺要求的4mol/L的盐酸循环使用。该方法可在一定程度上回收草酸,但在强酸条件下,草酸稀土的溶解度变大,需要添加过量的稀土才可将草酸去除到理想状态,且回收的草酸稀土晶型和纯度都与常规产品有所差别。回收的盐酸中稀土含量高,回用到工艺中时,会增加萃取剂等药剂耗量,增加成本。

3.蒸发法

蒸发法是依据盐酸和草酸沸点不同,通过控制蒸发器的温度,使盐酸与水形成共沸物而蒸出,以此实现草沉母液中盐酸和草酸的回收。张志强等[10]依据任何浓度的盐酸均可与水形成共沸物的原理,采用蒸馏和浓缩共用的方法回收草沉废水中的盐酸和草酸晶体。其通过不断升温,使盐酸和水以共沸物的形式挥发并回收,其回收率可达93%,再利用草酸在盐酸中溶解度随温度降低而下降的原理,降温草酸,草酸的回收率为98%左右。回收后的盐酸和草酸回用到萃取工段,其获得的CeCl3产品的纯度可达99.9%。其蒸发2.5m3的草沉母液,可回收1吨5mol/L盐酸和30kg草酸。杨帆等[11]在温度为106℃~118℃范围内,对草沉母液进行蒸发回收的盐酸浓度可达到5mol/L,回收的草酸纯度≥99.5%,其中硫酸根未检出,灼烧残渣≤0.16%,重金属(以Pb计)≤0.00001%,铁离子≤0.0045%,氯化物≤0.08,除氯离子外,其余指标都满足工业草酸质量标准(GB/T1626-2008)。其建议在今后的改进工艺中,提高盐酸回收效率,增加结晶草酸冲洗脱水工序,可进一步降低结晶草酸中氯离子的残留。因草沉母液中含有高浓度盐酸和草酸,在高温条件下腐蚀性强,对设备要求高。故徐立成[12]提出了采用三效顺流蒸发工艺,使料液浓度逐渐升高,但温度逐效降低,可有效的放置设备腐蚀问题。其回收的盐酸浓度可达5.4mol/L,产量为320L/t,回收96%的草酸6.9kg/t。

蒸发法可回收高浓度盐酸,并获得草酸结晶,使盐酸和草酸的回收率均达到90%以上,获得的盐酸和草酸可直接回用,不需再作为稀释剂。但是该方法对设备腐蚀性要求高,设备材质投资大,能耗高,限制了其工业推广。

4.电解法

电解法是在外加电压的作用下,废水中的Cl-在阳极被氧化成Cl2,再通过如下反应:H2C2O4+Cl2=2CO2+2HCl将草酸氧化为二氧化碳而去除。朱薇[13]等选用钛涂钌电极作为阳极,在1.5A的电流作用下,电解5h,可将草酸根的浓度从1.84g/L降至0.01g/L。电解后的盐酸溶液可用作配置反萃液以实现循环利用。为了解决电解过程中产生的剩余氯气和少量氢气的浪费及对反萃过程中金属价态的影响,在实际应用中又提出了在电解槽上方安装抽风装置,收集后鼓吹到待电解的草沉母液废水槽,已实现尾气的吸收和二次利用。该方法不需添加氧化剂,但电解过程中产生的氯气,在氧化草酸之后仍有残余,此类废水回用到生产体系中后,其氧化性会影响稀土金属的价态,使获得的产品性质发生改变。

5.萃取法

萃取法是利用盐酸和草酸在有机溶剂中溶解性的不同,将盐酸和草酸分离的过程,有萃取草酸和萃取盐酸两种方式。其中萃取草酸工艺中使用到的萃取剂主要为磷类萃取剂,张玉良[14]采用P350作为萃取剂,在磺化煤油作为溶剂,通过5级萃取和16级反萃可将草酸钇沉淀母液中约98%的草酸萃取出来,并获得5.3mol/L的盐酸,均可达到工业级水平。李治海[15]采用P350逆流萃取的方式,可降低反萃级数,使草酸的回收率>95%。马朝阳等[16]发现萃取过程中,草酸的饱和萃取量受P350萃取剂浓度、水相溶液中盐酸和草酸的浓度共同影响,有机相中萃取剂浓度越高,水相溶液中盐酸或草酸浓度越高,草酸的饱和萃取量越高;在反萃过程中水相的相对体积比越大,负载有机相中的草酸越容易被反萃。在此启发下,各进行6级萃取和反萃实验,在萃取段相比为2:1,反萃段相比为5:1的条件下,草酸总回收率为85.3%。邱廷省等[17]使用50%TOB+50%煤油对稀土草沉母液废水中的草酸进行萃取,通过5级串级逆流萃取,可使萃余液中草酸浓度从11.45g/L降至0.23g/L,总萃取率达98%,且TOB对盐酸的萃取率极低,对稀土金属离子几乎不萃取,可充分实现草酸和盐酸的分离。其进一步从机理分析,证明了TOB萃取草酸是通过-COOH基团与TOB的P=O键作用形成氢键而实现萃取分离。萃取盐酸工艺中使用到的萃取剂主要为胺类萃取剂,刘艳等[18]使用N235作为萃取剂,萃取草沉洗水中的盐酸。但介于胺类萃取剂萃取无机酸时,生成的胺盐在以煤油为稀释剂时,因溶解度小而极易产生第三相的弊端,需使用仲辛醇作为助溶剂,故设定其有机相组成为:N235 30%~40%,仲辛醇20%~30%,煤油30%~50%。洗水经萃取纯化后,可循环洗涤草酸盐沉淀,相较于传统草酸沉淀洗涤过程,可节水80%以上。但萃取后的萃余液中仍是草酸和盐酸的混合物,这部分萃余液仍然无法得到充分利用。边雪等[19]在此基础上将N235萃取后的水相回收使用,萃余液中的草酸和盐酸的混合溶液再次使用TBP萃取剂进行萃取分离,彻底实现盐酸和草酸的分离。该技术可使草酸和盐酸的萃取率均达到98%以上。谢军等[20]针对草沉废水萃取技术提出了新思路,首先使用一种胺类萃取剂处理高铝镨钕草沉母液废水,通过串级萃取后,将草酸萃取进入到有机相中,负载草酸的萃取剂经过氯化镨钕料液反萃得到草酸镨钕沉淀物,萃余液净化后的盐酸可用于配酸,较上述的萃取,反萃而言,工艺更简洁。

6.电渗析法

电渗析法是利用离子交换膜在外加电场的作用下,使阴阳离子发生定向迁移的过程,其可利用离子交换膜的特殊选择性,实现离子的分离,北京赛科康仑环保科技有限公司,利用草酸根和氯离子价态不同,离子半径不同的特点,使用特种离子交换膜,使氯离子优先通过阴离子交换膜,而草酸根不通过或少量通过,最终在浓室获得浓度为1.4mol/L的盐酸,草酸含量<0.02mol/L,淡室溶液中草酸含量为0.22mol/L,盐酸含量<1mol/L。浓室溶液可用于配置反萃酸,淡室溶液可用于配置草酸。可实现草酸和盐酸的同步回收,且工艺流程简单,便于操作,不产生二次污染。该技术为草酸和盐酸的回收提供了新的思路和方向,但目前该技术仍处于实验室研发和中试研究阶段。

7.总结

目前草沉母液废水回收方法中化学沉淀法,因操作简单而被广泛使用,但由于药剂成本和环保要求对COD、零排放等的提高而被制约。电解法利用电解产生氯气来氧化草酸而去除COD,但是无法实现草酸和盐酸的资源化回用。直接回用法虽然操作简便,经济性高,但是有害物质长期富集,会影响萃取过程,降低产品质量。目前在资源化回收方面取得较好效果的有蒸发法和萃取法,这两类方法可回收较高浓度的盐酸,并获得草酸结晶。但蒸发法存在能耗高,盐酸体系设备抗腐蚀要求高等弊端,限制了其工业应用,萃取工艺流程长,企业往往不愿意再购买新的萃取设备。电渗析法是草酸和盐酸回收的新思路,利用离子半径和离子价态的区别实验盐酸和草酸的分离,该方法操作简单,能耗低,具有一定的应用前景,但目前仍处于实验室研究阶段,需要广大学者继续研究和优化。

综上所述,由于草沉母液废水的强酸性,高COD,杂质复杂等特点,目前国内可实现资源化回收草酸和盐酸的方法均具有一定的弊端,从而限制了其工业应用,需要更多的学者进行研究开拓出新的草沉废水回收方法,真正实现草酸和盐酸的回收和利用。