1 000 MW机组高温再热器HR3C滑块焊缝开裂分析及处理

王海梅, 高 鹏

(华电国际邹县发电厂, 山东邹城 273522)

近年来,能源短缺和环境污染问题日益突出,促使发展高效清洁的超超临界机组成为热门研究方向。由于超超临界机组锅炉蒸汽的温度和压力较高,对耐热钢材料的要求随之提高,HR3C(ASME SA-213—2010 《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子》中对应的牌号为TP310HCbN,GB/T 5310—2017《高压锅炉用无缝钢管》中对应的牌号为07Cr25Ni21NbN)耐热钢(简称HR3C钢)作为超超临界锅炉常用材料,其抗高温腐蚀和抗高温蒸汽氧化性能较好,已被广泛应用于电站锅炉。

随着机组长期运行下负荷变化产生冲击和材料老化,HR3C钢失效爆管事故时有发生,行业内部研究分析HR3C钢作为高温再热器(简称高再)管材,服役42 000 h后晶界处形成连续片状的M23C6会造成晶界脆化[1]。随着运行时间延长,HR3C钢发生明显的时效脆化[2],冲击韧性大幅降低,管材沿晶界区域易产生沿晶脆性裂纹[3],造成锅炉受热面失效爆管,严重威胁火电机组安全稳定运行。

1 案例及现场检查情况

2019年10月5日,某电厂1 000 MW超超临界机组锅炉水压试验过程中发现水平烟道高再的HR3C钢管和滑块焊接的管侧熔合线附近焊缝(简称HR3C滑块焊缝)有6处渗水(见图1)。

图1 高再中间层滑块渗水

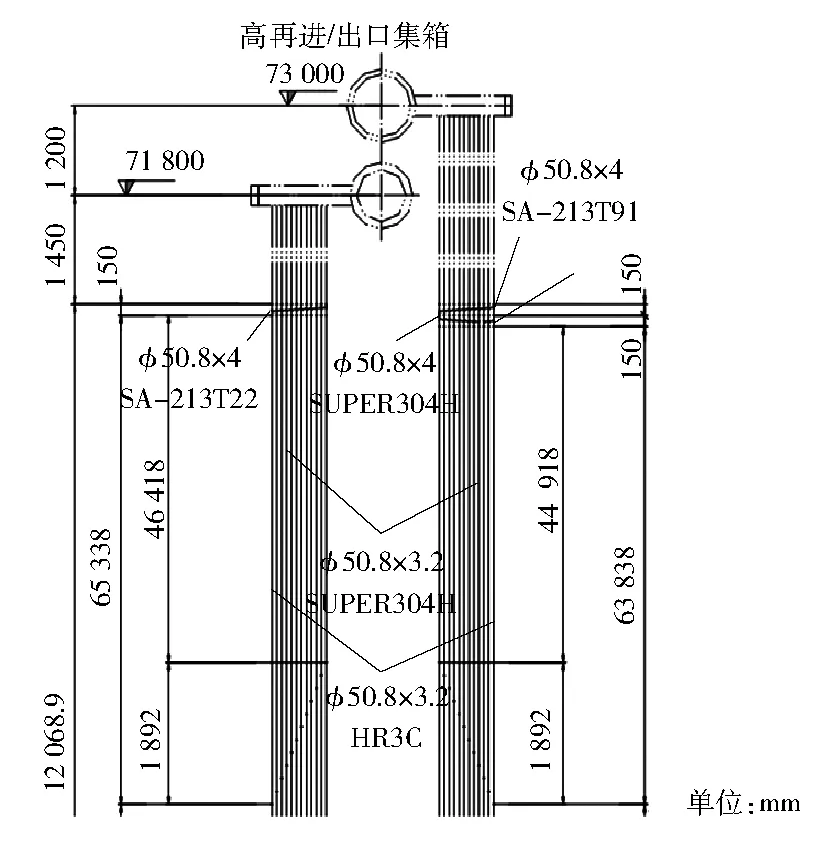

高再共有98片管屏,每片管屏由12根管子绕成U形构成,炉内部分外3圈材质为HR3C钢,其余内9圈材质为SUPER304H钢,管子直径为50.8 mm、壁厚为3.2 mm,每片管屏有3层滑块,滑块厚度为7mm,材质为309不锈钢。高再管路结构及焊缝裂纹位置见图2。

图2 高再管路结构及焊缝裂纹位置

根据现场实际情况对高再滑块进行扩大检查后,发现高再第2层滑块焊缝共有135处存在裂纹,经打磨消除82处裂纹,对另外53处进行了换管;高再第1层滑块及第3层滑块抽检未发现缺陷。

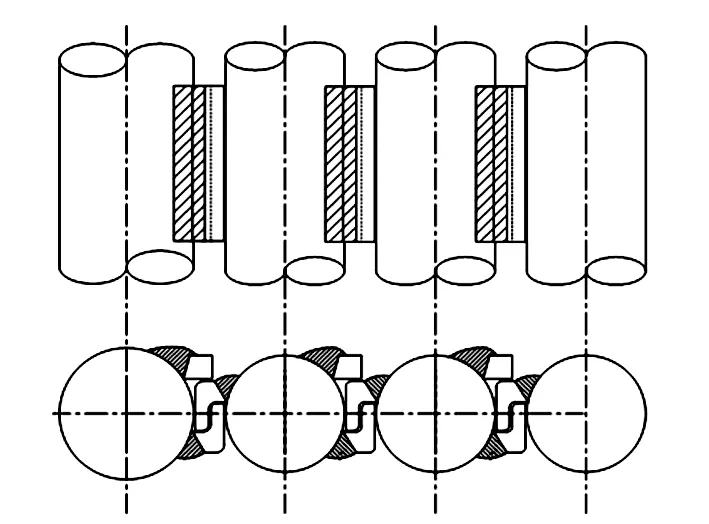

图3为高再管排滑块连接结构示意图。

图3 高再管排滑块连接结构示意图

图4为高再滑块裂纹检查情况。

图4 高再滑块裂纹检查情况

除此之外,现场检查发现水平烟道积灰严重,且积灰中存有大量焦块,结焦最高处接近顶棚,高再部分滑块存在脱开或断裂现象,管子弯曲变形,说明水平烟道高再区域积灰结焦限制了高再管排的上下膨胀,增加了拘束应力。

2 样管试验内容及结果

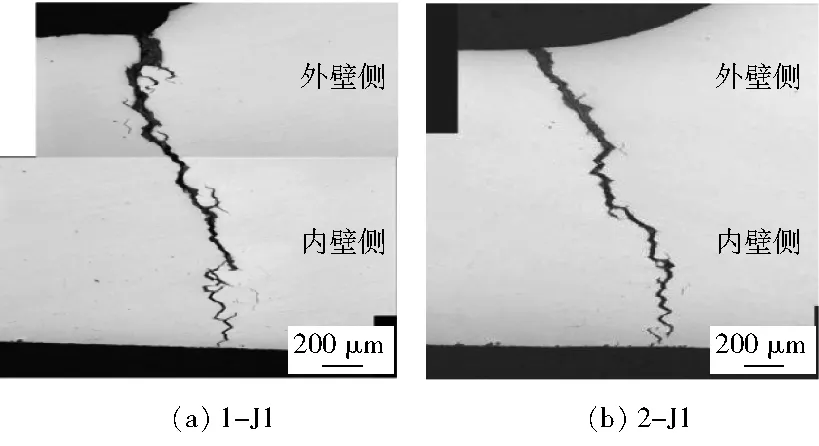

在1号管、2号管裂纹附近母材管取化学成分试样,试样编号为1-F、2-F;在1号管、2号管裂纹附近母材管取环状横截面金相及硬度试样,试样编号为1-J1、2-J1,在每个试样上间隔90°取1个测试点,分别记为测点1~4;在1号管滑块附近母材管取室温及高温拉伸试样,试样编号为1-LS、1-LG;在1号管、2号管垂直裂纹方向取裂纹金相及硬度试样,试样编号为1-J2、2-J2。

2.1 宏观渗透检测

将缺陷管段滑块焊缝位置进行渗透检测(PT),发现滑块一端的焊缝熔合区母材管上存在裂纹(见图5)。宏观检查发现,在滑块与母管的焊缝上,沿焊缝的一条纵向熔合线处形成焊接结构间隙。

图5 滑块焊缝PT照片

2.2 化学成分分析

缺陷管化学成分分析结果见表1。

表1 化学成分分析结果

表1中还列出了ASME SA-213—2010对TP310HCbN钢化学成分的要求。由表1可以看出:2种母材管取样化学元素含量符合ASME SA-213—2010的要求。

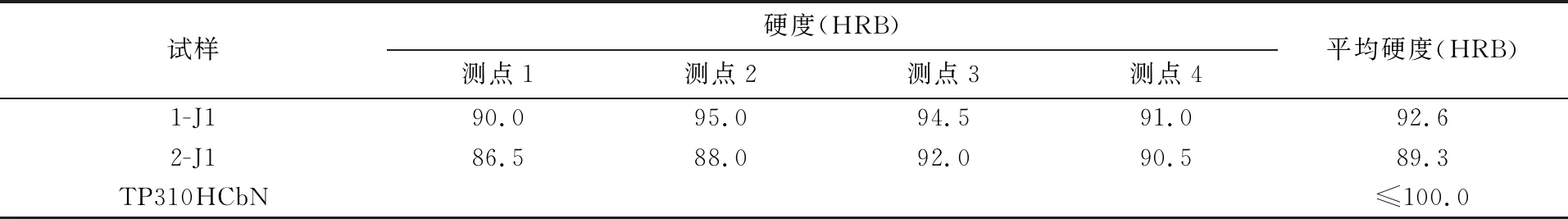

2.3 力学性能测试

硬度测试在环状样管的金相磨面进行,管段不同位置硬度测试结果见表2。表2中还列出了ASME SA-213—2010对TP310HCbN钢硬度的要求。由表2可以看出:2种母材试样横截面硬度符合SA-213—2010的要求。

表3为1号管取样室温及高温(500 ℃)拉伸试验结果。表3中还列出了ASME SA-213—2010及GB/T 5310—2017对HR3C钢相应力学性能要求。由表3可以看出:室温和高温下母材的抗拉强度和屈服强度满足ASME SA-213—2010及GB/T 5310—2017的要求,但室温下该管材的延伸率仅为15%,显著低于上述2个标准对其延伸率的要求。

表2 母材管取样硬度检验结果

表3 拉伸性能测试结果

2.4 金相检验

图6为1-J1、2-J1试样横截面金相检验结果。试样的金相组织为奥氏体+孪晶+碳化物,晶粒度为2.5~3.5级,符合ASME SA-213—2010规定(晶粒度为7级或更粗)及GB/T 5310—2017规定(晶粒度为2~7级,级差不超过3级)。

图6 横截面金相组织

图7为1-J2、2-J2试样抛光态下裂纹整体形貌,主裂纹基本沿管子壁厚方向扩展,裂纹在外壁侧开口大于内壁侧。

图7 抛光态裂纹整体形貌

图8为1-J2、2-J2试样浸蚀态裂纹微观形貌,2个试样裂纹均沿熔合线外侧处开裂,以沿晶方式向管内壁侧扩展。

图8 浸蚀态裂纹微观形貌

3 分析与讨论

通过对失效管段进行各项理化性能检验,并结合现场检查情况,对检验结果进行汇总分析:

(1) HR3C滑块焊缝裂纹管段母材管化学成分符合ASME SA-213—2010对TP310HCbN钢化学成分的要求,可排除母材管化学成分因素导致裂纹的可能性。

(2) 室温和高温下1号管母材的抗拉强度和屈服强度满足ASME SA-213—2010及GB/T 5310—2017的要求,但室温下管材的延伸率仅为15%,显著低于上述2个标准对其延伸率≥30%的要求。HR3C钢为高Cr含量和高Ni含量的奥氏体耐热钢,高温服役过程会沿晶界析出M23C6等碳化物,且在晶界呈薄膜状分布;在晶粒变形时,晶界碳化物阻碍了塑性变形的传递,引起材料脆化,使得晶界产生较高的集中应力,易引发裂纹在晶界萌生并扩展[4]。

(3) 焊接滑块的1号、2号管母材的取样金相组织均为奥氏体+孪晶+晶界薄膜状碳化物,晶粒度为2.5~3.5级,满足ASME SA-213—2010及GB/T 5310—2017的规定。管段内壁未见有直道、轧折、微裂纹等缺陷。

(4) 滑块焊缝裂纹管段裂纹位置取样检测显示为典型的沿晶扩展形貌。焊缝及熔合区未见有其他裂纹、夹渣、未熔合等焊接缺陷。

(5) 高再区域异常积灰、结焦,使高再管排向下膨胀受阻,增加了管子焊口及滑块焊缝区域的附加应力。

综上可以看出,HR3C滑块焊缝裂纹的原因为HR3C钢长期运行后材料本身脆化,在多种应力的作用下形成的焊缝裂纹。HR3C滑块焊缝裂纹的应力可能来自管排晃动产生的应力,以及同一管排内各管之间膨胀与变形、汽水振动、水平烟道结焦等引起的应力等,滑块与母管之间形成的焊接结构间隙显著增大了应力集中程度。在管段本身的脆化及应力作用下,最终导致了滑块部位焊缝裂纹。

4 改造措施

基于上述结果分析与讨论,提出了以下措施:

(1) 鉴于HR3C钢和滑块焊接结构上的特殊性,完全消除焊接结构间隙的难度较大,应采取优化结构或提高焊接质量,尽量减少焊缝结构间隙,降低接头的应力集中程度。可将高再管屏滑块固定结构整体优化改造为弧形管夹固定方式,能有效降低同一管排内各管之间的膨胀应力与变形应力。

(2) 控制锅炉的启停速率,严格按照规程执行,防止炉管温度的剧烈变化加剧管段的膨胀应力、汽水振动引起的管排振动等。

(3) 对燃煤进行合理掺烧,细化燃烧调整,避免水平烟道结焦,可加装压缩空气风帽定期对水平烟道清灰。

5 结语

通过上述分析,得出如下结论:

(1) HR3C钢经高温运行后具有明显脆化的特性,延伸率大幅降低。

(2) HR3C滑块焊缝开裂的主要原因为材料本身脆化,焊缝在管排晃动、同一管排内各管之间膨胀与变形、汽水振动、水平烟道结焦等引起的多种应力的作用下产生了裂纹,而滑块与母材管之间形成的焊接结构间隙显著增大了应力集中程度。