晶界特征对7020铝合金腐蚀行为的影响①

赵子林,唐建国,,叶凌英,马文静,陈晓娇,古 一

(1.中南大学 轻合金研究院,湖南 长沙410083;2.中南大学 材料科学与工程学院,湖南 长沙410083;3.中国科学技术大学,安徽 合肥230026;4.中国科学院等离子体物理研究所,安徽 合肥230031)

7020铝合金是中高强可热处理强化合金,因其具有较高的比强度、良好的加工性和可焊性,作为结构材料广泛应用于轨道交通和航空航天领域[1-2]。但该材料作为承力结构件在腐蚀性环境中容易产生应力腐蚀开裂、剥落腐蚀等局部腐蚀而影响材料性能[3-4]。

晶间腐蚀[5]和楔入效应[6]是公认的剥落腐蚀(EXCO)的2种机制,目前大部分研究认为小角度晶界表现出更好的晶间腐蚀和应力腐蚀抗性,而大角度晶界则对晶间腐蚀更敏感[7-8]。一方面,小角度晶界上较难形成明显的无沉淀析出带(PFZ)[9],另一方面,大角度晶界处因为晶界能较高更容易形成粗大而连续的析出相和较宽的PFZ,容易成为腐蚀活跃区域,因此裂纹易沿大角度晶界扩展[10-11]。黄明初等人[12]研究发现,7475铝合金部分再结晶组织较完全再结晶组织具有更小的晶间腐蚀深度和腐蚀电流,未再结晶组织因存在的大量亚晶界而延缓了晶间腐蚀的扩展。Lu等人[13]研究发现在变形组织中再结晶晶粒比纤维晶有更高的剥落腐蚀敏感性。以往研究多集中于晶界形貌特征对腐蚀性能的影响,定性认为小角度晶界的抗腐蚀性能更好,但晶界取向差与腐蚀性能的定量关系还需要更深入的研究。本文通过透射电镜观察和分析晶界析出特征,并根据晶粒的选区衍射花样计算晶界取向差,定量建立了7020铝合金晶界取向差与晶界析出特征的关系。

1 实验材料与研究方法

实验材料为某厂商提供的7020铝合金挤压型材,壁厚10 mm,其成分如表1所示。板材经挤压后在线淬火,随后进行双级人工时效(90℃×12 h+169℃×11 h)。

表1 7020铝合金化学成分(质量分数)/%

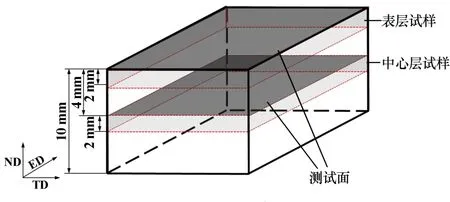

按照GB/T 22639—2008标准进行剥落腐蚀浸泡试验,测试面如图1所示,其余面用密封胶密封,随后浸入剥落腐蚀溶液(234 g NaCl+50 g KNO3+6.3 mL HNO3+1 000 mL H2O)中浸泡48 h,溶液温度25±3℃。将盛满剥落腐蚀溶液的量筒倒扣在试样上(测试面面积为2.25 cm2),每隔4 h记录气体体积变化。

图1 取样示意图

晶间腐蚀根据GB 7998—2005标准实施,测试面与剥落腐蚀试样相同,溶液配比为(1 000 mL H2O+57.0 g NaCl+10 mL H2O2),环境温度控制在35±2℃,浸泡时间6 h。

采用AUTOLAB M204型电化学工作站进行交流阻抗谱测试,溶液为剥落腐蚀溶液,频率为0.1 Hz~100 kHz。

采用Leica DM2700M金相显微镜观察显微组织,试样经逐级水磨和机械抛光后,用Graff试剂(83 mL H2O+16 mL HNO3+1 mL HF+3 g CrO3)浸蚀40~60 s。在配有电子背散射衍射(EBSD)探头的ZEISS EVO MA10型扫描电镜上进行EBSD分析,试样在机械抛光后需进行电解抛光,电解抛光液成分(体积分数)为:10%HClO4+90%C2H6O,电解电压20 V,时间6~8 s。

采用Tecnai G2F20透射电子显微镜观察晶界析出特征和获取选区衍射花样,电压200 kV。试样预磨成60~90 μm薄片,冲成直径3 mm的圆片后采用RL⁃2型电解双喷减薄仪进行双喷减薄,电解液为30%HNO3+70% CH3OH(体积分数),温度控制在-25~-30℃。

2 实验结果

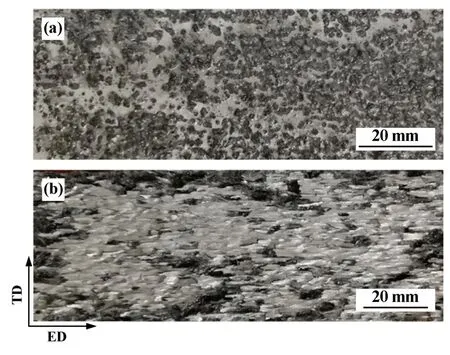

图2 是表层和中心层试样在EXCO溶液中浸泡48 h后的表面宏观形貌。可以看出表层和中心层试样都出现了较为严重的腐蚀,但腐蚀形态有较大差别,表层试样主要以点状的腐蚀坑及周边的剥起物为主,腐蚀等级可评为EB级;中心层则主要是翘起的条带状剥起物,腐蚀等级可评为EC级。

图2 合金在EXCO溶液中浸泡48 h后表面宏观形貌

图3 为纵截面低倍金相拼接照片。从图3可以看出,表层试样和中心层试样都出现了大面积的组织剥落,但表层试样的腐蚀坑更大、更深,其最大腐蚀深度达到了436.52 μm,比中心层试样(353.01 μm)多83.51 μm。

图3 合金在EXCO溶液中浸泡48 h后纵截面低倍金相图

图4 为表层及中心层试样在EXCO溶液中浸泡48 h过程中释放的气体体积变化。从图4可见,在浸泡48 h后,表层试样析出气体的总体积比中心层试样多7.6 mL,这表明合金中心层试样的平均反应速率比表层试样慢。

图4 试样在EXCO溶液中浸泡48 h过程中排出气体体积变化

图5 为合金表层试样和中心层试样在晶间腐蚀溶液中浸泡6 h后的横截面(TD⁃ND)金相照片。从图5可以看出,表层和中心层试样都出现了轻微的晶间腐蚀痕迹,表层试样的最大腐蚀深度为22.67 μm,高于中心层试样2.80 μm的腐蚀深度。

图5 IGC溶液中浸泡6 h横截面金相

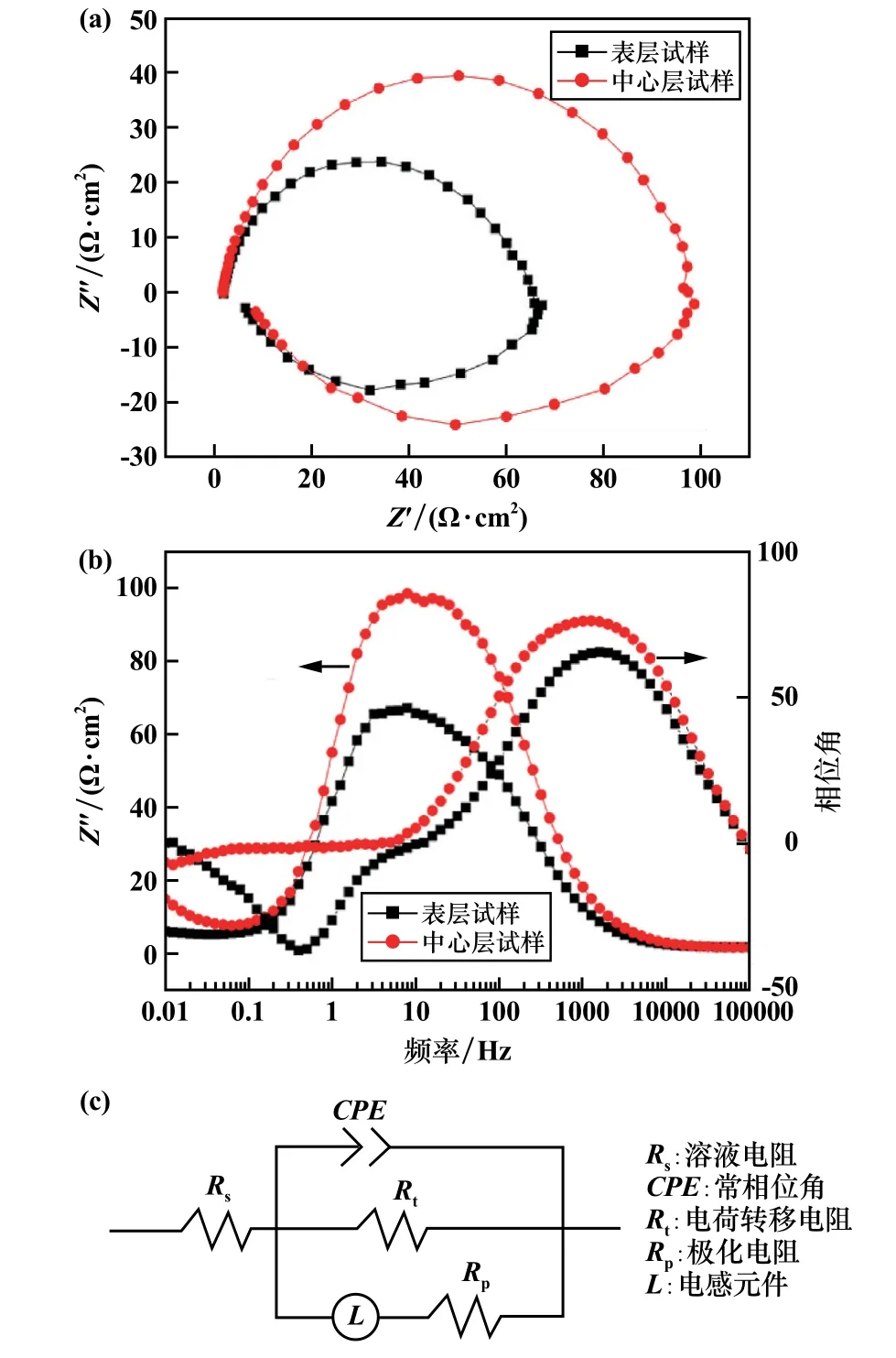

图6 为表层和中心层试样在EXCO溶液中的能奎斯特图和波特图。图6(a)表明,2个试样的能奎斯特图中都由一个高频容抗弧和一个低频感抗弧组成,表层试样的容抗弧半径小于中心层试样,表明其EXCO抗性较差[14]。Z模量的最大值指最大阻抗值,阻抗值越大代表EXCO抗性越好[15]。由图6(b)可知,2种试样在约8 Hz处的Z模量达到最大值,且中心层试样Z模量最大值为98.42 Ω·cm2,大于表层试样的67.20 Ω·cm2。使用Zview软件通过图6(c)所示的等效电路对能奎斯特图进行了拟合,结果如表2所示。电荷转移电阻Rt代表溶液中离子经过双电子层的阻力,一般与腐蚀电流密度成反比,较低的Rt代表较差的EXCO抗性[16]。表层样品的Rt值约为58.39 Ω·cm2,低于中心层样品的Rt值(89.49 Ω·cm2)。综上所述,中心层试样的EXCO抗性优于表层试样。

图6 表层和中心层样品在EXCO溶液中的阻抗谱

表2 表层试样和中心层试样在EXCO溶液中阻抗谱拟合分析后的电化学参数值

图7 是表层试样和中心层试样纵截面(ED⁃ND)的金相照片。由图7可知,表层试样存在明显的组织分层,最外层为细小的等轴晶组织(A区),次表层(B区)开始出现被拉长的晶粒,随后逐渐过渡到中心层的纤维晶组织。

图7 表层与中心层试样金相照片

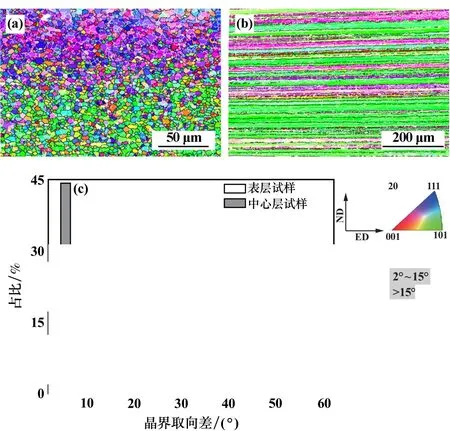

图8 为表层试样A区与中心层试样C区的EBSD晶粒结构,相关统计结果见表3。结合图8和表3可知,表层试样以细小的等轴晶为主,大角度晶界占比为68.46%,再结晶分数为41.83%;中心层试样以纤维晶为主,纤维晶内部存在大量的小角度晶界,小角度晶界占比为61.58%,再结晶分数为12.01%。由图8(c)可知,不同于表层试样,中心层试样有更高比例的晶界角(44.6%)集中分布于2°~5°,并且在之后随晶界角度数增加,所占比例逐渐递减。

图8 合金纵截面表层和中心层试样晶粒结构

表3 EBSD统计结果

图9 为表层和中心层试样晶粒的选区衍射花样及对应晶界析出特征。图中(a)、(b)均为表层试样的TEM明场像照片,但晶界析出特征存在较大区别;图中(c)为中心层试样的TEM明场像照片,也存在2条晶界析出特征差异较大的晶界。可由晶界两侧晶粒的选区衍射花样以及获取花样所需的TEM样品台旋转角A和B来计算各晶粒的取向及晶界取向差,结果见表4,其中<A,B>表示晶粒A和晶粒B之间的晶界所对应的晶界取向差。从表4可以看出,随晶界取向差增加,小角度晶界(2°~15°)上的PFZ宽度和析出相尺寸缓慢增加。大角度晶界(>15°)虽未发现这种规律,但大角度晶界上晶界析出相的尺寸、间距和PFZ宽度远大于小角度晶界上的。

图9 不同晶粒选区衍射花样及晶界析出特征

表4 晶界取向差及对应晶界析出特征

3 分析与讨论

3.1 晶界取向差对晶界析出特征的影响

表4 表明,随着晶界取向差增加,小角度晶界上的析出相尺寸和PFZ宽度缓慢增加,大角度晶界上的析出相尺寸、间距和PFZ宽度都远大于小角度晶界上的。小角度晶界特别是θ<10°的晶界,其结构可以视为一系列相距一定距离位错所构成,晶界角θ取决于位错间距,满足公式:

式中b为柏格斯矢量;D为位错间距。从该模型可以看出,随着晶界角θ增加,位错间距减小,位错密度增加。这种位错可以作为溶质原子的扩散通道,溶质原子从晶界附近的晶内扩散至晶界处形成晶界析出相,导致晶界附近的溶质原子耗尽而形成PFZ。晶界上越高的位错密度意味着更快的扩散速度,因此随着晶界角增加,PFZ宽度和晶界析出相的尺寸缓慢增加。大角度晶界上的原子排列复杂而无序,不适用于上述模型,但空位、位错等缺陷的密度要远高于小角度晶界,因而加速了溶质原子扩散。大角度晶界附近溶质原子的加速扩散导致了晶界析出相的长大速率高于小角度晶界,并且更多溶质原子的耗竭导致了更宽的PFZ。在这种高速率扩散通道下,先形核的质点吸收溶质原子优先长大,对附近的区域产生“虹吸”效应导致附近的形核质点缺乏溶质原子无法形成临界晶核,因此大角度晶界上晶界析出相的尺寸和间距都要远大于小角度晶界上的。

3.2 晶界析出特征对腐蚀性能的影响

众所周知[15],在Al⁃Zn⁃Mg合金中,晶界析出相(主要为η相)的溶解导致晶间腐蚀。文献表明,η相、PFZ和基体的电化学电位依次增大,晶界处的η相因为较低的电位而比PFZ更有活性[17-18],在腐蚀溶液中作为阳极被优先腐蚀[17]。而不连续分布的η相可以有效阻碍阳极腐蚀通道的形成,从而提高晶间腐蚀抗性[8,19]。η相溶解后,晶界上便形成了腐蚀通道,PFZ在腐蚀溶液中开始转化为氯化铝/氯氧络合物,这些沉淀物的摩尔体积比铝大,不断在晶界上累积并楔入附近晶粒引起表面应变,产生所谓的“楔入效应”[5],所以较宽的PFZ也对腐蚀性能产生不利影响。文献[14]提出PFZ的宽度超过某一临界值(在他们的研究中小于100 nm)会表现出阴极行为,从而加速η相的阳极溶解。由表4可知,大角度晶界上的PFZ宽度要大于小角度晶界上的,这对剥落腐蚀和晶间腐蚀性产生了负面影响。刘胜胆等人[20]研究发现较宽的PFZ对剥落腐蚀的负面影响远大于粗化、大间距的η相带来的正面影响。因此,尽管大角度晶界上的晶界析出相尺寸和间距都大于小角度晶界上的,不连续分布的η相和较窄PFZ的小角度晶界仍具有更好的剥落腐蚀和晶间腐蚀抗性。综上所述,大角度晶界的晶间腐蚀抗性和剥落腐蚀抗性均比小角度晶界差,因此,含小角度晶界比例更高的中心层试样的局部腐蚀性能优于表层试样。

4 结 论

1)晶界取向差与晶界析出特征之间存在一定关系。随晶界取向差增加,小角度晶界上的PFZ宽度和晶界析出相尺寸缓慢增加。大角度晶界的PFZ宽度和晶界析出相尺寸、间距远大于小角度晶界上的。

2)含较高小角度晶界比例的中心层试样相比表层试样的局部腐蚀抗性更好。由表层至中心层,小角度晶界比例增加了30.04%,晶间腐蚀最大深度从22.67 μm降至2.80 μm,剥落腐蚀最大深度从436.52 μm降至353.01 μm。

3)晶界取向差对电化学参数也有一定影响,相比含31.54%小角度晶界的表层试样,含61.58%小角度晶界的中心层试样的容抗弧半径和Z模量最大值更大,电荷转移电阻Rt更大(由58.39增至89.49 Ω·cm2)。