往复泵泵阀流场与阀芯运动的动态耦合特性

张人会, 孙鹏程, 符义红

(1. 兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2. 重庆水泵厂有限责任公司,重庆 400037)

往复泵是一种容积式泵,由于其高压、高效、自吸性能好、流量恒定等优点被广泛应用于石油化工、矿山、舰船军工等领域.由于阀芯运动的非稳态特性导致其对阀座的高频冲击作用和阀动作的滞后,引起泵阀容积的下降和寿命的降低[1].泵阀是限制往复泵性能提升的一个重要制约因素[2].以往对往复泵阀芯运动及流场的研究多为固定开度下的定常数值模拟[3-5],近年来逐渐发展到运用动网格技术实现阀芯运动分析与流场进行耦合的非定常模拟[6-8].阀芯运动特性受弹簧刚度及预紧力影响显著[9-11],对弹簧刚度、预紧力及限位器高度对阀芯运动规律影响研究目前主要是在恒定流量条件下进行[12-14],而对阀运动的非稳态特性及其影响机理分析还不够深入.

文中通过对往复泵阀隙非稳态流场与阀芯运动进行动态耦合分析,依据流场及运动分析结果,采用UDF函数控制阀芯的运动规律,实现对瞬态工作下排出阀的动态特性的数值模拟,研究弹簧刚度、预紧力对阀芯运动以及阀芯对限位器及阀座的冲击作用,分析弹簧刚度对往复泵示功图曲线的影响,从而为往复泵阀的优化设计提供一定的参考.

1 阀芯运动的耦合模型

1.1 阀芯运动数学模型

往复泵阀的传统理论中假定连杆比(曲柄半径与曲柄连杆长度之比)λ≈0,考虑魏斯特法尔现象,由阀座孔流量与阀隙流量守恒可导出阀芯升程方程,即

(1)

式中:A为阀芯的截面面积;R为曲柄半径;μ为流量系数;dv为阀芯直径;Hv为阀芯的比载荷,Hv=(p2v-p1v)/γ.

传统设计理论近似认为式(1)中的比载荷Hv为恒定值,而实际上阀隙两侧压差随着阀门开度及阀隙流场的变化而改变.文中依据流场计算得到的阀芯受力进行运动分析,采用UDF函数计算阀芯受力,并控制阀芯的运动规律,采用动网格方法实现阀隙网格的动态更新,以对往复泵阀隙非稳态流场与阀芯运动进行动态耦合分析.

往复泵阀芯在弹簧力、液体压差力、重力及液体摩擦力的共同作用下运动,阀芯受力为

F=F1-F2-mg-f阻,

(2)

式中:F为合力;F1为阀上下两侧压差力;F2为弹簧弹力;mg为阀芯所受重力;f阻为阀芯运动中与液体的摩擦力.

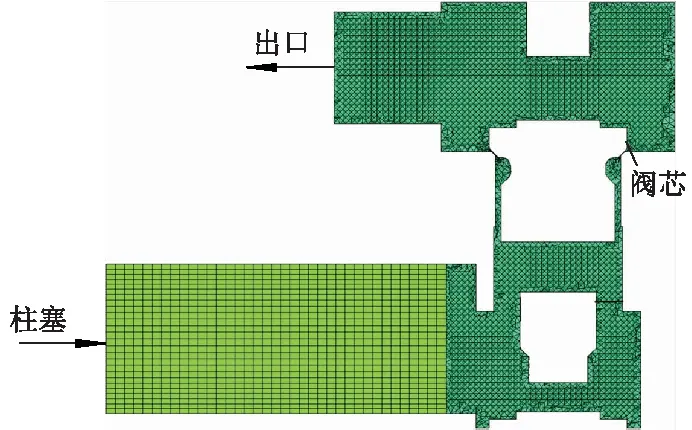

1.2 计算域及网格

选取3D6.5往复泵为研究对象,其性能参数及几何参数分别为流量Q=12.7 m3/h,转速n=235 r/min,柱塞行程L=180 mm,柱塞直径80 mm,曲柄半径R=90 mm,弹簧刚度k=5 136 N/m,预紧力fp=10 N,阀座孔径为65 mm,阀芯质量m=0.923 kg.

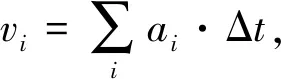

对运动区域的网格进行加密处理.考虑阀内流道的复杂性,采用四面体网格对计算域进行离散.以阀芯升程h为指标对网格无关性进行验证,如图1所示.考虑计算量及精度的影响,最终选取计算域网格数为138.6万.

图1 网格无关性验证

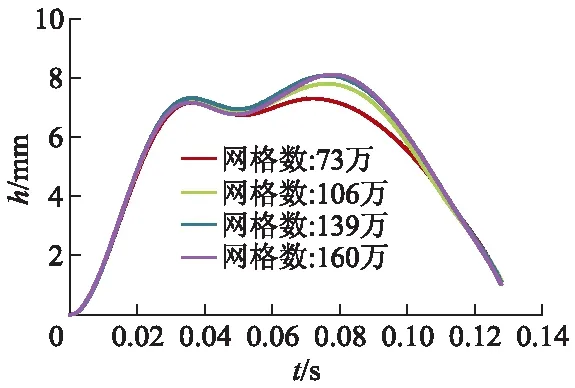

在流动的数值模拟中,动网格方法必须保持其网格的拓扑结构不变,在阀门的开启及关闭瞬间,阀间隙内至少要保留1层网格.分别对3种间隙(0.40,0.30,0.25 mm)时泵阀开启过程进行耦合分析,可知间隙越小,开启过程中阀芯的速度震荡越大,综合考虑选择间隙为0.30 mm,开启和关闭的瞬间阀芯与阀座间保留2层网格,计算域网格如图2所示.

图2 计算域网格

1.3 动网格算法及数值模型

虽然往复泵泵阀的阀芯运动为直线平移运动,但阀芯形状不规则,计算域形状变化复杂,因此动网格算法选择局部重构及弹性光顺相结合.进行阀隙内流动的RANS非定常流动模拟,采用PISO压力速度耦合算法和RNGk-ε湍流模型.在单算排出阀的阀隙流动时选择压力出口及速度进口边界条件,速度进口由UDF设置为v= 2.975 69sin(24.6t) m/s.在进行柱塞与泵阀运动的耦合分析时,由柱塞运动引起工作腔容积的变化而实现吸入和排出,只需要定义排出过程中阀的压力出口条件或吸入过程中阀的压力进口条件.

2 计算结果分析

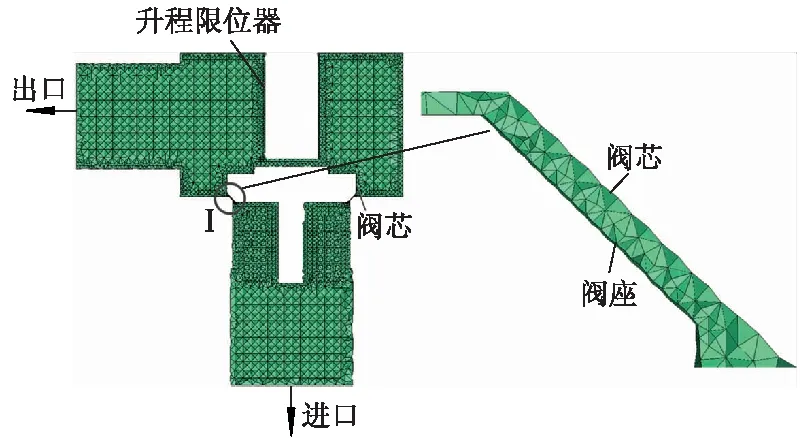

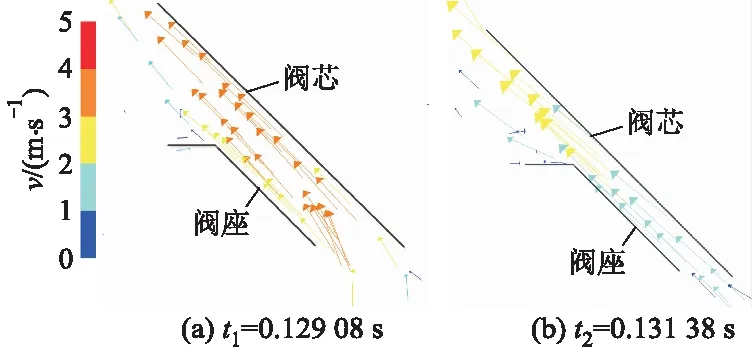

阀门弹簧的初始刚度为k=5 136 N/m, 预紧力为fp=10 N.分别在初始刚度及预紧力的基础上扰动,进行阀芯运动与流场耦合分析,研究弹簧刚度和预紧力对泵阀运动的影响.图3为2个不同时刻阀内流动的速度场,可以看出,阀芯与阀座间隙处流速最大.阀隙流场及阀芯升程随流量变化而变化,实现了阀内流场与阀芯运动的动态耦合分析.在此基础上进一步分析阀芯滞后特性、阀芯对限位器及阀座的撞击作用、示功图及阀动作滞后引起的回流等.

图3 不同时刻泵阀内速度分布

2.1 弹簧刚度、预紧力对阀芯运动的影响

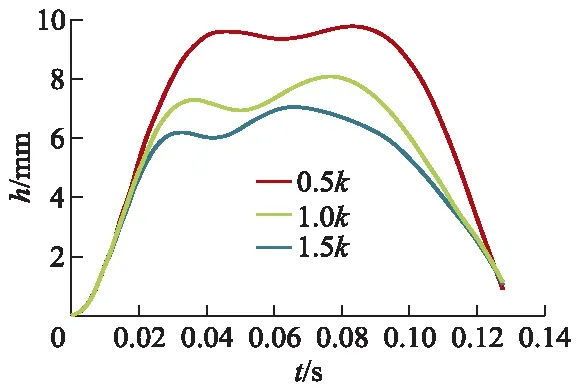

在弹簧初始预紧力不变的条件下,分析弹簧刚度对阀芯运动的影响,图4为3种弹簧刚度(0.5k,1.0k,1.5k)时阀芯的升程曲线,可以看出,随着弹簧刚度的增大,阀芯上升过程中的运动阻力增大,加速度及速度减小,阀芯的最大升程逐渐降低.

图4 不同弹簧刚度下的阀芯升程曲线

由于阀隙流场的动态变化,作用于阀芯表面压差力随升程变化,因此阀芯升程方程(1)中的比载荷Hv随流场实时变化,由阀隙流场的模拟与阀芯运动耦合计算得到的阀芯升程曲线为不规则形状,并非理想的正弦与余弦曲线的叠加.

图5为弹簧刚度k=5 136 N/m时,不同预紧力下阀芯升程随时间的变化曲线,可以看出:随着预紧力逐渐增大,阀芯运动阻力增大,加速度及速度减小,阀芯升程逐渐减小,弹簧的预紧力与刚度对阀芯运动的影响规律基本一致;随着刚度及预紧力的增大,阀开启过程中上升阻力增大,阀比载荷Hv随之增大,流体流经阀隙的水力损失增大,泵吸入性能降低.

图5 不同预紧力下的阀芯升程曲线

2.2 阀芯关闭滞后特性分析

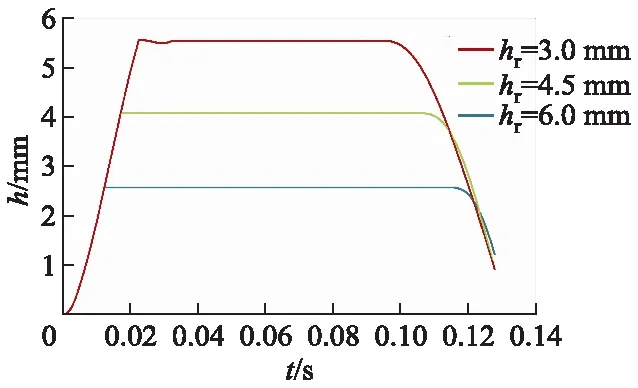

由图4,5分析可知,由于魏斯特法尔现象的存在,阀芯运动存在滞后现象,在泵阀的设计中常采用合理设置升程限制器高度hr、弹簧刚度k及预紧力fp来控制阀芯的滞后特性.为分析各因素对阀滞后特性的影响机理,分别对不同的弹簧参数及限位器高度时阀芯运动特性及阀隙流动进行分析.数值计算中通过UDF程序控制阀芯在到达限位高度时阀芯不再向上运动,直至阀芯受到向下的合力开始向下运动.图6为不同限位器高度时的阀芯升程曲线,实现了设置限位器时的泵阀运动的动态模拟.

图6 不同限位器高度时的阀芯升程曲线

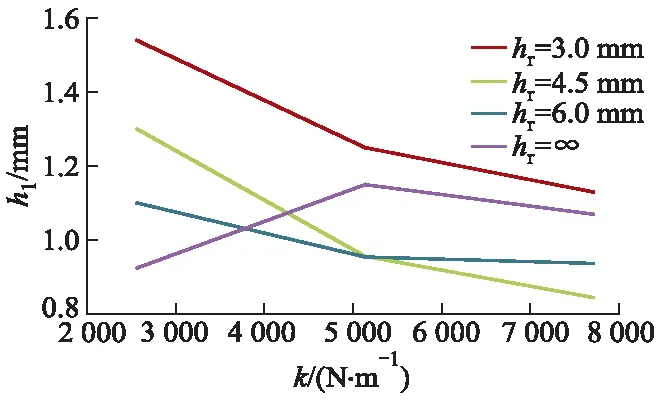

在不同的限位器高度下,阀芯关闭的滞后高度h1随弹簧预紧力的变化曲线如图7所示,阀芯关闭的滞后高度随弹簧刚度的变化曲线如图8所示.

图7 不同限位器高度以及预紧力下阀芯的滞后高度

图8 不同限位器高度及弹簧刚度下阀芯的滞后高度

由图7,8分析可知,在不同的限位器高度下,阀芯的滞后高度均随着弹簧刚度以及预紧力的增大而逐渐下降,由阀芯滞后引起的回流减小,泵的容积效率逐渐提升.弹簧刚度及预紧力对泵阀滞后及泄漏特性的影响与其对水力效率及吸入性能的影响相反.随着限位器高度的增大,阀芯关闭的滞后高度呈先减小后增大的趋势,限位器高度有一个相对最优的取值范围.

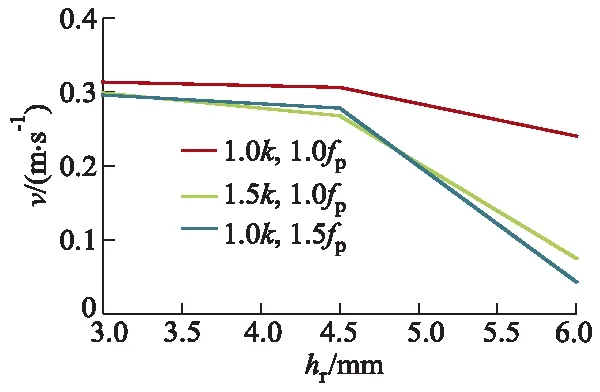

2.3 阀芯升程限位器对阀撞击速度的影响

由前面分析可知,升程限位器对阀的滞后特性有一定的抑制作用,但由于限位器的阻挡,阀芯在工作过程中以固定的频率撞击限位器,产生较大的振动和噪声,同时对阀芯表面也会撞击磨损.定义阀芯运动到限位器位置时的速度为撞击速度,不同弹簧刚度时,阀芯撞击速度随限位器高度的变化曲线如图9所示.

图9 不同弹簧刚度下阀的撞击速度随限位器高度的变化曲线

由图9可以看出:在限位器高度较小时,预紧力及弹簧刚度对撞击速度的影响不明显,随着限位器高度的增大,预紧力及弹簧刚度对撞击速度的影响显著提升;随着限位器高度的增大,阀芯撞击限位器时的速度呈逐渐减小的趋势.但由图7,8分析可知,随着限位器高度的增大其阀芯滞后效应先降低后增大,设计中应对其进行综合优化分析.

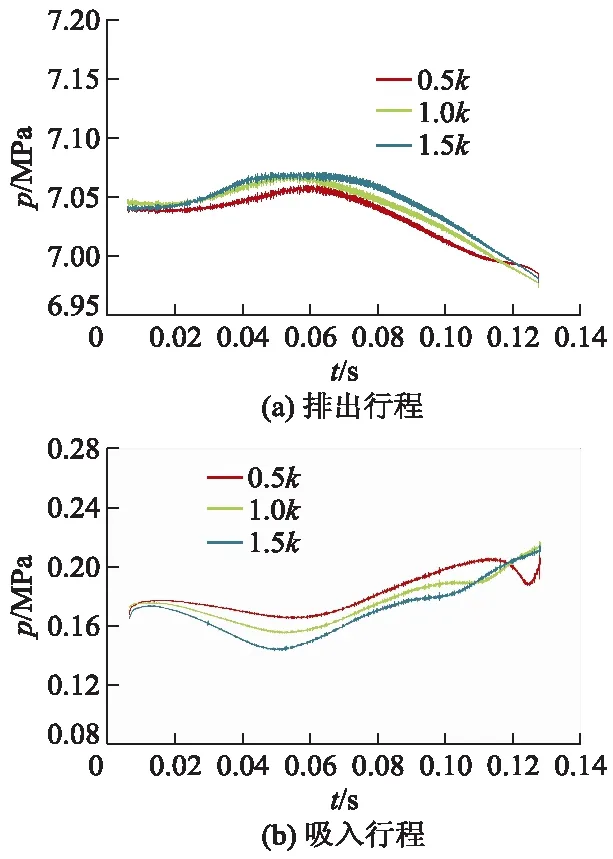

3 往复泵柱塞与泵阀运动的耦合分析

为分析阀滞后阶段的运动分析,将阀隙流动与柱塞进行耦合分析,分析阀芯对阀座的撞击作用、示功图及滞后阶段的阀隙回流现象.柱塞与阀芯耦合分析的计算域网格如图10所示.

图10 柱塞与阀芯耦合分析的计算域网格

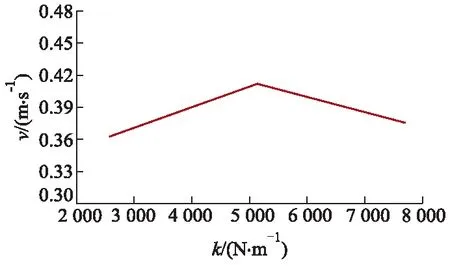

3.1 弹簧刚度及预紧力对阀芯撞击速度的影响

由于初始网格中阀座与阀芯间存在间隙,阀与阀座间隙h2为0.3 mm,可通过UDF程序设定当阀芯与阀座距离小于该值时阀芯停止运动,此时阀芯运动速度即为阀芯回落时对阀座的撞击速度.在λ=0.2及无限位器条件下分别对不同弹簧刚度及预紧力条件下的阀回落时对阀座的撞击速度进行分析,结果如图11,12所示.

图11 不同弹簧刚度下阀芯对阀座撞击速度

图12 不同预紧力下阀芯对阀座撞击速度

由图11,12可以看出,阀芯对阀座的撞击速度随弹簧参数(刚度及预紧力)的变化规律与阀芯滞后高度随弹簧参数的变化规律一致.

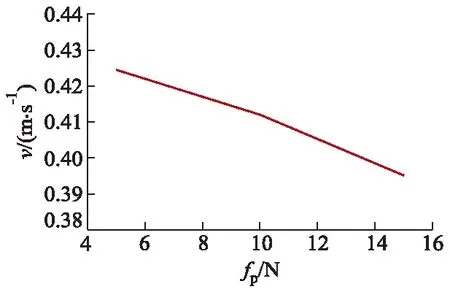

3.2 不同泵阀弹簧刚度下的往复泵示功图分析

往复泵的示功图为工作过程中柱塞工作面压力随其位移变化的曲线,由示功图可以方便地监测液缸内压力的变化.对吸入阀及排出阀与柱塞的耦合分析可得往复泵示功图曲线.

图13为不同弹簧刚度时排出行程和吸入行程中液缸内压力对比曲线,由图13a可以看出,由于柱塞的非匀速运动du/dt≠0引起惯性水头损失,总体上柱塞工作面压力随柱塞运动逐渐降低,弹簧刚度越大,柱塞工作面压力越大.由图13b可以看出,总体上随着柱塞的运动其工作面压力逐渐增大,最低压力点的位置在起始点稍后的位置,柱塞工作面压力随着弹簧刚度的增大而减小.

图13 不同弹簧刚度时排出行程和吸入行程中液缸内压力

图14为不同弹簧刚度时的往复泵示功图,图中横坐标X为柱塞位移.由图14可以看出,弹簧刚度越大,阀隙流动的水力损失越大,吸入行程活塞工作压力越低、排出过程柱塞工作面压力越大.由于示功图所围成的面积即为柱塞工作时的做功,图14中的Ⅰ,Ⅱ分别是排出行程及吸入行程末端柱塞工作面的压力变化曲线,压力变化曲线呈现出明显的阀关闭滞后特征.在由排出行程转到吸入行程的过程中,惯性力大于排出口背压,在惯性力的作用下继续向出口流动,阀关闭滞后.

图14 往复泵示功图

图15为滞后阶段阀隙速度矢量分布,可以看出,滞后阶段阀尚未关闭,存在过流量特性;随着阀芯的继续下降,间隙泄漏流速逐渐减小,待排出阀完全关闭后液缸内压力急剧下降.在由吸入行程转到排出行程的过程中,同样存在吸入阀关闭滞后的现象.活塞压力先是缓慢上升,待吸入阀完全关闭后活塞压力急剧上升,通过柱塞与泵阀运动的耦合分析准确地模拟出吸入阀及排出阀的关闭滞后特性.

图15 排出阀滞后阶段阀隙的速度矢量分布

4 结 论

1) 由动网格及UDF方法实现了往复泵阀运动与阀隙流场的动态耦合分析,弹簧刚度及预紧力越大,阀芯流阻越大,阀芯升程越小,泵水力效率及吸入性能越低.随着弹簧刚度及预紧力增大,阀的滞后高度逐渐减小,阀的泄漏得到改善,弹簧刚度及预紧力对阀芯动作滞后及泄漏特性的影响与其对水力效率及吸入性能的影响相反.

2) 随着限位器高度的增大,阀芯对限位器的撞击速度逐渐减小,阀芯滞后效应先降低后增大,设计时可对限位器高度进行综合优化.

3) 由往复泵泵阀与柱塞运动的耦合分析,可得弹簧刚度及预紧力对阀座撞击作用的影响与其对阀芯滞后高度的影响规律基本一致.由示功图分析可知,弹簧刚度越大,阀隙处产生的水力损失越大,惯性水头损失对液缸内压力变化有一定的影响.通过柱塞与泵阀运动的耦合分析可准确地模拟出吸入阀及排出阀的关闭滞后特性.