金属带锯床故障诊断与维护系统设计

杨婧 游张平 胡庆鹏 林洪兵 徐枫燕

摘 要:针对金属带锯床调试成本高、故障维修难的问题,应用MCGS平台设计开发金属带锯床状态监控与故障报警系统,分别对设计手动联机、手动脱机、自动联机、自动脱机、IO监测等工况进行了检测,通过分析输入输出数据对故障进行诊断,并指明维护路径,最后介绍了组态脚本代码的编写及程序调试等。经测试,所开发的金属带锯床状态监控与故障报警系统实现了多工况监控与故障检测,界面友好,操作简单,有效降低了故障检测与维护成本。

关键词:MCGS 金属带锯床 状态监控 故障诊断 故障维护

中图分类号:TP277 文献标识码:A 文章编号:1672-3791(2021)01(a)-0103-03

Design of Fault Diagnosis and Maintenance System for Metal Belt Saw Machine

YANG Jing YOU Zhangping HU Qingpeng LIN Hongbing XU Fengyan

(School of Engineering, Lishui University, Lishui, Zhejiang Province, 323000 China)

Abstract:Aiming at the problems of high debugging cost and difficult maintenance of metal band sawing machine, the MCGS platform is used to design and develop the state monitoring and fault alarm system of metal band sawing machine. The design of manual online, manual offline, automatic online, automatic offline, IO monitoring and other working conditions were carried out. By analyzing the input and output data to diagnose the fault and indicate the maintenance path, this paper introduces the writing of configuration script code and so on. After testing, the developed metal band saw machine state monitoring and fault alarm system realizes multi-working condition monitoring and fault detection, friendly interface, simple operation, and effectively reduces the cost of fault detection and maintenance.

Key Words:MCGS; Metal band sawing machine; Condition monitoring; Fault diagnosis; Fault maintenance

金屬带锯床在金属加工领域起着非常重要的作用,与金属砂轮切割机和金属激光切割机相比较,它具有更广泛的应用范围[1]。数控及自动化技术的应用促进了金属带锯床自动化水平的不断提高[2]。随着国内金属带锯床需求的不断增加,金属带锯床能否安全平稳运行直接决定了金属加工企业的效益[3-4]。当金属带锯床遇到一些突发状况(如锯条断裂)往往无法自行处理,需要人工进行手动操作[5]。金属带锯床常通过定期维护和检查来进行故障检测,尽管可以一定程度上排除故障,但由于过度拆卸造成的设备老化和生产停顿造成的经济损失给企业带来了更大的负担[6]。因此,设计开发金属带锯床故障诊断与维护系统,具有重要的实际意义与工程价值。

1 系统工况设计

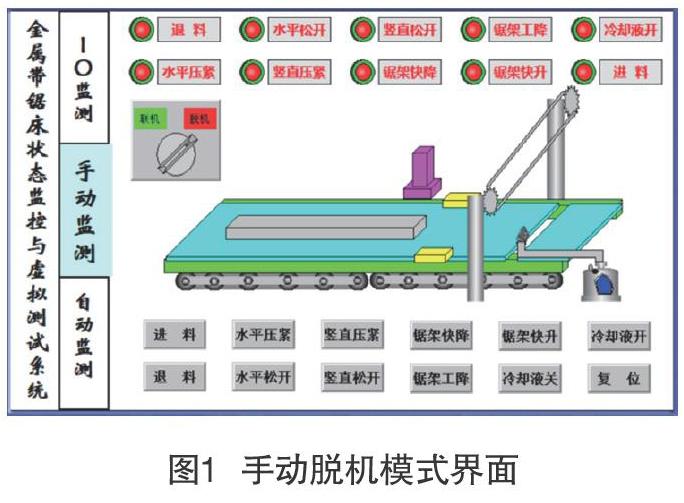

应用MCGS组态软件平台,设计开发金属带锯床状态监控与故障报警系统。打开MCGS组态软件后,在“用户窗口”下分别创建“手动监测”“自动监测”“I/O监测”“送料故障报警”“竖紧故障报警”“水紧故障报警”“退料故障报警”等窗口。其中,“手动脱机”工况模式,如图1所示,主要用于上位机手动模式MCGS程序的调试。点击“自动监测”选项,系统进入自动脱机工况模式,可用于上位机自动模式MCGS程序的调试。通过窗口组态,依次设计手动监测界面、自动监测界面、I/O监测界面以及各故障报警界面。

将“自动监测”界面的档位旋钮开关打至“联机”,进入自动模式联机调试,主要用于虚拟测试自动模式下PLC程序或MCGS程序MCGS程序的调试。点击界面上的“启动”按钮,系统进入自动模式联机运行工况,实时监控金属带锯床自动联机工况下的各动作状态,包括锯架上升、送料,水平夹紧、竖直夹紧、锯架快进,锯架工进,冷却液开闭,锯架的快退;水平松开,竖直松开等,通过触摸屏上的自动界面,操作输入元件,观察界面上PLC输出口状态、各构件的运动及相互间的逻辑关系,该工况可以虚拟测试PLC程序的正确性,并通过MCGS软件的联机运行工况实现联机调试;判断上位机自动模式MCGS程序是否符合新型带锯床自动工况的各执行机构运动与逻辑要求;对其进行虚拟调试,降低开发成本,提高效率。

将“手动监测”界面的档位旋钮开关打至“联机”则可以进入手动联机工况模式,可虚拟测试手动模式下PLC程序或MCGS程序。点击“IO监测”选项,可进入IO监测工况模式查看各输入输出状态,辅助故障诊断。

2 故障诊断与维护

在联机工况下,系统采集输入输出数据进行故障推理诊断,指明维护途径。例如,按“进料”按钮,界面的物料未向右运动,则系统会弹出如图2所示的“送料故障”报警提示,同时列出故障原因,指明故障维护方向。当按“竖直夹紧”按钮,界面上的竖直夹紧块未出现夹紧运动,则系统会弹出如图2所示的“竖直夹紧故障”报警提示。操作其他各動作按钮(如水平压紧、水平松开、竖直松开、锯架快降、锯架工降、锯架快升等),如果相应构件没有出现对应的运动,则也会弹出相应的故障报警提示。

以下为竖直装置夹紧故障报警与竖直装置松开故障报警的脚本代码:

BJ竖直= (竖直装置=竖直装置_old) and (竖直装置=竖直装置_old5) and (竖直装置=竖直装置_old4) and (竖直装置=竖直装置_old3) and (竖直装置=竖直装置_old2) and 竖直装置故障报警

IF BJ竖直 and M105 and (竖直装置<15) and (竖直装置>0) THEN

!OpenSubWnd(竖紧故障报警,500,8,305,209,3 )

endif

IF BJ竖直 and M112 and (竖直装置<15) and (竖直装置>0) THEN

!OpenSubWnd(竖松故障报警,500,8,305,209,3 )

Endif

3 组态脚本的编写

根据下位机手动模式脱机、上位机手动模式脱机、下位机自动模式脱机、上位机自动模式脱机、手动模式联机、自动模式联机这6种工况形式,分别编写各运行策略组态脚本。

在自动监测中,通过旋转旋钮开关,可以对联机与脱机两种工况进行切换。联机工况下,下位机与触摸屏相互交互信息,如下脚本代码为水平夹具夹紧与松开动作实例。当下位机Y1端口为真时,触摸屏“水紧”变量置1,并执行“水紧”为1条件下的代码,使水平夹具执行夹紧动作;当夹紧到位时,又将M122变量置1,并传送至下位机,改变输出Y1端口的状态;最终促使水平夹具停止夹紧。

if水紧=1 and辅助变量2=0 then水平装置1与水平装置2相向运动

水平装置1=水平装置1+1

水平装置2=水平装置2-1

Endif

if 水平装置1>=20 and 水平装置2<=-20 and 辅助变量2=0 then

水平装置1=20

水平装置2=-20

辅助变量2=1

水紧=0

M122=1

竖紧=1

Endif

4 程序调试

在MCGS的手动模式设计中,发现点击进料按钮时物料并没有反应,接着查看按钮构建属性设置,发现是数据对象未关联。于是将M103与物料相关联,之后再点击进料按钮,可物料依然没有动作。于是推断估计程序有错误,但程序内容很多,不容易查找错误的地方。于是采用标签的显示输出与物料相关联,发现物料数值不变化,到相应程序中查看,发现是物料没有设置累加语句。设置累加语句后再点击进料按钮,物料就可以正常运行了。而点击夹紧按钮后,夹具运行到指定位置后没有停止运行,而是一直运行到物料内部才停止运行。检查后发现是位置关系设置错了,原来应该是80的,设置成了100,导致夹具不在指定位置停止。

在MCGS的自动模式设计中,出现了不少问题。最先遇到的问题是程序写好后,点击开始进料按钮,程序并没有按照预想的步骤运行。物料还未到位,夹具就已经开始夹紧,夹具已经到位了,物料还在前进等问题。在系统调试时,将组态程序和PLC梯形图程序分别写入触摸屏和下位机中,触摸屏上显示的是组态中设定好的界面。但系统界面不能根据设定好的路线运行,脱机状态下也无法正常运作。对硬件进行了排查,发现硬件的联机和功能都能正常运行,随后又在GX Develop中的虚拟环境下检查PLC程序的输入与输出情况,发现PLC程序能够按照预设的情况运动。然后是在对MCGS触摸屏的工控组态检查时发现,在组态环境中各个功能都能正常运行。最后发现原来是个别中间变量未定义,重新定义中间变量后。系统界面终于能根据设定好的路线运行了。

5 结语

针对金属带锯床调试成本高、故障维修难的问题,应用MCGS平台设计开发金属带锯床状态监控与故障报警系统设计,重点地阐述了系统总体结构、工况设计及故障诊断与维护等。经检测,所开发的金属带锯床状态监控与故障报警系统实现了带锯床故障测试、诊断与维护的可视化与自动化,界面友好,操作简单明了,解决了调试成本高、故障维修难的问题。

参考文献

[1] 倪敬,李璐,郎建荣.金属带锯床锯切进给过程建模与分析[J].杭州电子科技大学学报:自然科学版,2016,36(5):62-67,72.

[2] 郭喜如.金属带锯床进给运动的控制技术的发展新趋势[J].机床与液压,2016,44(23):153-155.

[3] 刘腾发.金属带锯床在线监测与故障诊断系统研究[D].河北大学,2020.

[4] 接鑫,高连兴.金属带锯床的技术现状及发展趋势分析[J].机床与液压,2016,44(17):188-190.

[5] 孙荣霞,刘腾发,刘畅,等.金属带锯床故障报警系统设计[J].科技资讯,2019,17(16):21-23.

[6] 黄金发,陈贤生.金属带锯床人机工程设计研究[J].机械设计,2018,35(5):126-128.