阵列式消声器对自然通风逆流湿式冷却塔性能的影响

赵传辉,韦红旗,伍豪,周帅

东南大学 能源与环境学院, 南京 210096

自然通风逆流湿式冷却塔是火力发电厂冷端系统的重要换热设备,其结构简单、运行可靠、冷却效率高,且相对机力通风冷却塔更加经济,因而被广泛使用[1]。随着城市规模的扩大,电厂边界处逐渐形成居民点,而电厂冷却塔运行时产生的噪声A声级为70~80 dB,甚至更高,超过GB 3096—2008 《声环境质量标准》中的2类标准(昼间、夜间的噪声A声级分别为60 dB、50 dB),对附近居住环境形成噪声污染,不少电厂因环保投诉而被迫停机整顿,造成巨大经济损失。

目前,对冷却塔噪声治理的研究文献多集中在噪声控制方面,研究降噪装置对冷却塔热力性能影响的文献较少,或只使用经验公式对冷却塔通风量简单地进行了估算[2-4]。刘传飞[5]通过数值模拟获得消声器气动性能,但缺乏实验测定。魏轲等[6]利用数值仿真计算和实验验证的方法,分析了具有扩张结构的冷却塔消声器穿孔壁面通道的阻力特性,并优化了消声器内部结构。

由于消声器一般布置在冷却塔进风口处,会对冷却塔通风能力造成一定影响,进而影响其冷却能力。对于高压机组,凝汽器循环水进口温度下降1 K,机组效率提高约0.35百分点[7],可见冷端系统性能对电厂经济效益具有巨大影响。

某2台400 MW F级燃气-蒸汽联合循环机组热电联产电厂自然通风逆流湿式冷却塔的噪声A声级高达83 dB,降噪要求为25 dB,决定采用阵列式消声器对该电厂冷却塔进行降噪。笔者利用消声器阻力测试数据,采用GB/T 36079—2018 《声学 单元并列式阻性消声器传声损失、气流再生噪声和全压损失系数的测定》中的等效法分析了阵列式消声器有效长度、净通流比等参数对消声器阻力特性的影响及其与传声损失的关系;并基于FLUENT软件对冷却塔内流场进行三维数值模拟,分析了阵列式消声器对冷却塔性能及循环水温度的影响。研究内容可为冷却塔噪声治理及电厂评估其对机组冷端系统性能的影响提供参考。

1 阵列式消声器的阻力及消声性能

1.1 物理模型

阵列式消声器由消声柱及固定框架结构组成。消声柱由入口导流端、中间吸声段及出口导流端组成(见图1)。分析所采用的消声器的柱截面尺寸为300 mm×300 mm,中间吸声段长度(即消声器有效长度)为2 500 mm。一般将m×n(在本文中为3×3)个消声柱组成测试单元(见图2),设计消声器的净通流比R(消声器净通流面积与消声器总横截面积的比)为0.49。

图1 消声柱结构

图2 测量单元截面

阵列式消声器现场布置见图3。

图3 阵列式消声器现场布置

1.2 阻力特性

全压损失系数反映了消声器的气动性能,是消声器前后压差与迎面动压的比,其计算公式为:

(1)

式中:ζ为全压损失系数;Δp为全压损失,Pa;ρ为空气密度,kg/m3;v为消声器迎面风速度,m/s。

由于在FLUENT软件中采用多孔阶跃模型模拟消声器阻力特性,使计算达到快速收敛,故在计算分析消声器阻力特性时采用迎面风速度,而非消声器通道内风速度。

全压损失系数可分为出入口局部阻力系数和沿程阻力系数,其计算公式为:

ζ=ζio+ζf=ζio+hf·l

(2)

(3)

(4)

式中:ζio为出入口局部阻力系数(取决于通风道出入口的形状及通流比);ζf为沿程阻力系数;hf为单位长度沿程阻力系数,m-1;l为消声器有效长度,m;ζ1、ζ2分别为入口、出口处导流端形状因数(无量纲参数),由实验测出;ζ3为消声器外表面材料摩擦因数;U为消声器断面吸声周长,m;Sb为消声器阻塞面积,m2;Z为线性相关系数,m-1。

1.3 消声性能

阵列式消声器属于阻性消声器,主要依靠消声柱表面吸声材料进行消声,其消声性能取决于结构形式、消声材料性质等。传声损失计算公式为:

ΔL=ψ(γ)·U·l/S

(5)

式中:ΔL为消声器A声级传声损失,dB;γ为吸声系数,取决于吸声材料性质:ψ(γ)为与γ有关的系数,取0.73;S为消声器净通流面积,m2。

1.4 消声器结构对其消声性能的影响

阵列式消声器净通流比R=S/(S+Sb),将其代入式(5),即获得当消声柱几何形状、表面材料不变时,消声器传声损失与有效长度、净通流比的函数关系,即

(6)

由式(6)可得:阵列式消声器传声损失与其有效长度成正比,且与净通流比的倒数呈线性关系。得到消声器沿程阻力系数的计算公式为:

(7)

对比式(6)与式(7)可得:对于消声器,其阻力特性与消声性能都受其结构参数的影响,且变化趋势相同,当通过改变消声器结构来增加消声量时,其阻力系数必然增加。由此证明,对于阵列式消声器,其阻力特性与消声效果无法同时获得最优解。

2 数值模拟分析

基于FLUENT软件离散相模型(DPM)及传热传质基本理论,将塔内湿空气定义为连续相、循环水滴定义为离散相,建立连续相、离散相运动控制方程及传热传质理论模型,应用欧拉-拉格朗日法、标准壁面函数法和标准k-ε模型进行封闭,模拟计算塔内连续相、离散相之间传热传质过程。

2.1 连续相基本方程

连续相流动采用欧拉法求解,当机组稳定运行时,冷却塔内外流场可用稳态计算。连续相控制方程用稳态雷诺平均N-S方程描述:

(8)

式中:vi为i方向(x、y或z方向)上的速度矢量,m/s;ΔM为控制体内水滴质量变化量,kg;M0为水滴初始质量,kg;qm0为水滴初始质量流量,kg/s。

2.2 填料层热质交换与阻力模型

从配水结构溅落的水滴在填料层形成水膜附在填料表面,增加了传热面积及下降阻力,强化了气-水间的传热强度并延长了传热时间。气-水两相在填料层内达到了60%~70%的传热量[8]。

2.2.1 填料层热质交换

由于填料层的水膜-湿空气传热过程复杂,以及计算流体力学(CFD)软件的应用局限性,对穿过填料层的水滴添加离散相体积力自定义函数DEFINE_DPM_BODY_FORCE,控制水滴的下落速度,从而代替水膜的传热过程[9]。水滴热量传递主要依靠接触散热和蒸发散热,分别符合对流传热方程及道尔顿定律。

对流传热方程为:

dQ=h(t-θ)·dF

(9)

式中:dQ为对流传热量,W;h为传热系数,W/(m2·K);t为空气的干球温度,℃;θ为水滴表面温度,℃;dF为气-水的接触面积,m2。

道尔顿定律为:

dqm=βp(pτ-pθ)·dF

(10)

式中:dqm为水滴蒸发的质量流量,kg/s;βp为水蒸气分压力差下的传质系数,kg/(m2·h·Pa);pτ为温度为τ时的饱和水蒸气分压力,Pa;pθ为温度为θ时的空气中水蒸气分压力,Pa。

2.2.2 填料层阻力模型

采用FLUENT软件中多孔介质模型模拟空气在填料层的阻力特性。多孔介质模型动量源项分为黏性损失项和内部损失项,其计算公式为:

(11)

式中:Si为i方向动量源项;Dij、Cij均为规定的矩阵;μ为动力黏度,N·s/m2;vj为j方向上的速度矢量,m/s。

对于各向同性的多孔介质,全压损失的计算公式为:

(12)

式中:α为渗透性系数;C为内部阻力系数;Δd为薄膜厚度,m。

根据电厂提供的冷却塔填料阻力特性资料,经曲线拟合后获得:填料竖直方向黏性阻力系数为-4 323.45,内部阻力系数为13.103。水平方向数值可取竖直方向数值的1 000倍。

2.2.3 其他结构阻力模型

对于收水器、人字柱及配水结构的阻力特性,采用多孔阶跃模型(多孔介质模型的一维简化模型)模拟,依据冷却塔技术资料及经验公式[1]计算出收水器、人字柱及配水结构的阻力系数分别为3.5、0.5、0.5。

2.3 冷却塔几何模型及边界条件

分析对象为常规双曲线冷却塔,淋水面积为3 500 m2,填料为改进型双斜波纹形式,采用改性聚氯乙烯材料,填料高度为1 m,几何结构数据见表1。

表1 冷却塔几何结构参数

模拟夏季无风工况,外部边界设置为直径400 m、高400 m的圆柱体,环向边界设置为压力入口,顶部设置为压力出口(见图4)。边界条件设置为:大气压力为100.30 kPa,空气干球温度为30.00 ℃,湿球温度为27.1 ℃,相对湿度为80%,循环水质量流量为6 500 kg/s,进塔水温度为43.20 ℃,水滴直径为4 mm[8-10]。

图4 冷却塔边界条件

2.4 模拟结果及验证

从电厂运行数据获取上述工况下的出塔水温度为34.95 ℃,模拟结果为35.36 ℃,绝对误差为0.41 K(相对误差为1.17%)。另外,使用经验公式估算冷却塔通风量及蒸发量[1],并验证模拟结果(见表2),得到冷却塔通风质量流量和蒸发质量流量的相对误差分别为3.74%、-3.61%。冷却塔数值模型满足后续分析应用要求。

表2 模拟值与实际值/估算值的对比

3 降噪方案分析

3.1 阵列式消声器的阻力特性

3.1.1 有效长度的变化

电厂采用消声器的有效长度为2.5 m、净通流比为0.49。根据消声器阻力特性数据,当净通流比为0.49,有效长度分别为1.5 m、2.0 m时,消声器全压损失随迎面风速度的变化见图5。

图5 消声器全压损失与迎面风速度的关系

由图5可知:消声器全压损失与迎面风速度及有效长度有关;迎面风速度越大,则全压损失越大,且两者成抛物线关系;相同迎面风速度下,有效长度越大,全压损失越大。

拟合图5中2条曲线的二阶多项式,获得消声器有效长度分别为1.5 m、2.0 m时,全压损失与迎面风速度的函数。利用式(1),计算出有效长度分别为1.5 m、2.0 m时,全压损失系数分别为2.82、3.22。通过式(2)计算出消声器出入口局部阻力系数为1.60,单位长度沿程阻力系数为0.81 m-1,最后可计算出消声器有效长度为2.5 m时的全压损失系数为3.63。

3.1.2 净通流比的变化

有效长度分别为1.5 m、2.0 m时,根据消声器阻力特性数据,得到消声器全压损失随净通流比的变化见图6。

图6 消声器全压损失与净通流比的关系

由图6及式(3)、式(4)可知:当消声器有效长度与迎面风速度不变时,净通流比越小,出入口局部阻力系数及单位长度沿程阻力系数就越大,产生的全压损失越大。

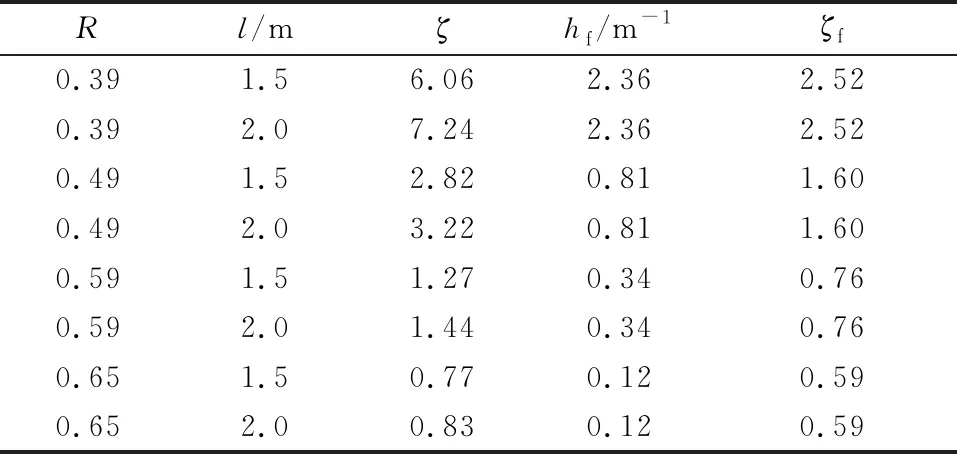

计算得到相关阻力特性参数见表3。

表3 不同净通流比下各阻力系数表

拟合表3中单位长度沿程阻力系数与线性相关系数(参考式(4))的线性关系,获得的直线斜率即为消声器外表面材料粗糙度;拟合表3中出入口局部阻力系数与1/R的二次函数,函数展开式对应式(3),可计算入口、出口处导流端形状因数。对于任意净通流比或有效长度的阵列式消声器,其阻力系数可通过式(2)~式(4)计算获得。

3.2 降噪方案的影响

3.2.1 阵列式消声器的布置方式

图7为阵列式消声器的布置方式。根据电厂冷却塔降噪方案,1号冷却塔进风口东侧沿集水池边缘布置阵列式消声器,包围角为180°,消声器在垂直方向高度为7.53 m,净通流比为0.49,消声器与冷却塔进风口上部覆盖隔声顶板,消声柱结构数据见图1;2号冷却塔进风口处东南侧布置包围角为90°的阵列式消声器,布置方法与1号冷却塔相同。

图7 降噪方案布置示意

3.2.2 1号冷却塔热力性能的变化

1号冷却塔消声器布置包围角分别为0°(无消声器)和180°时,以冷却塔的通风量、出塔水温度为评价指标,考察阵列式消声器对冷却塔性能的影响。

图8为填料层风速度分布。

图8 填料层风速度分布

由图8可知:包围角为180°时,填料层风速度中心区域较无消声器时发生明显偏移,且靠近消声器一侧的风速度减小。这是由于消声器增加了一侧的通风阻力,导致通风量下降,进而导致风速度下降。当通风量下降时,塔内湿空气温度上升,塔内外压差增加,导致冷却塔抽力增加,所以没有布置消声器的另一侧风速度较原来上升,塔左侧边缘高风速度区域较原来有明显增加。

图9为冷却塔内风速度分布。

图9 冷却塔内风速度分布

由图9可知:原来冷却塔两侧进风口及塔内流场较均匀,而布置消声器后,冷却塔右侧进风口处风速度下降,左侧进风口无消声器,风速度较原来有所上升;塔内流场发生明显偏移。经模拟计算,通风质量流量由原来4 244.71 kg/s下降至4 114.66 kg/s,减小3.06%。

图10为出塔水温度分布。

图10 出塔水温度分布

由图10可知:布置消声器后,由于喷淋区、填料层及雨区等主要冷却区域的流场发生变化,出塔水温度分布也随之变化,与填料层风速度分布相似,出塔水温度中心区域也向左侧偏移。经模拟计算得到:出塔水温度由35.36 ℃上升到35.54 ℃,上升0.18 K。

冷却塔性能的参数变化见表4。包围角由0°变化为180°时,出塔水温度、通风质量流量、蒸发质量流量、排热量分别变化了0.18 K、-130.05 kg/s、-2.08 kg/s、-6.3 MW,变化率分别为0.50%、-3.06%、-2.68%、-2.84%。

表4 布置消声器后冷却塔性能的相关参数

3.2.3 消声器布置包围角对冷却塔性能的影响

为分析阵列式消声器布置包围角对冷却塔性能的影响,计算了1号冷却塔在消声器布置包围角为90°、180°、270°、360°时的通风质量流量及出塔水温度的变化,其他边界条件及结构参数不变。4种工况下的计算结果见图11。

图11 通风质量流量及出塔水温度随包围角的变化

由图11可知:包围角为90°时,通风质量流量较无消声器时下降1.43%,出塔水温度上升0.08 K;包围角为360°时,通风质量流量较无消声器时下降7.09%,出塔水温度上升0.39 K。随着包围角的增加,冷却塔通风阻力增加,同时进风口面积减小;通风量下降趋势越来明显,造成出塔水温度上升加快。

3.2.4 消声器对冷端系统循环水温度的影响

由消声器阻力特性及布置方式可以计算出冷却塔性能的变化,但按此计算得到的出塔水温度的变化量并非实际循环水温度的变化量。当机组运行时,循环水在凝汽器及冷却塔内不断交换热量,冷端系统处于传热平衡状态。布置消声器后,凝汽器内的放热量可认为不变,所以循环水进出口温差不会变化;但冷却塔性能下降,进塔水温度就会上升,增加了循环水与空气的传热焓差,进而加强了塔内气-水传热,直到冷端系统重新达到传热平衡状态。

为分析消声器对循环水温度的影响,基于建立的阵列式消声器阻力特性及冷却塔性能数值模型,在包围角分别为0°、180°及360°时,保持其他边界条件不变,仅改变进塔水温度,模拟计算得到的出塔水温度,并计算循环水进出口温差,模拟结果见图12。

图12 循环水进出口温差随进塔水温度的变化

由图12可知:随着进塔水温度的增加,消声器在不同包围角下,冷却塔的循环水进出口温差同比增加;但是随着包围角的增加,若循环水进出口温差不变,进塔水需要更高的温度。机组运行时,包围角为180°,进塔水温度由43.20 ℃到43.44 ℃,上升0.24 K,上升幅度大于原来不考虑机组冷端系统整体时,模拟计算得到的出塔水温度的变化量(0.18 K);若包围角为360°,出塔水温度则会上升0.62 K,达到43.82 ℃。

4 结语

笔者基于某电厂冷却塔噪声治理项目,建立了冷却塔三维数学模型,分析了阵列式消声器的阻力特性,计算了其对冷却塔性能及冷端系统出塔水温度的影响。得出以下结论:

(1) 阵列式消声器的阻力特性与消声器有效长度、净通流比有关,其结构与布置方案在满足降噪需求的同时,应尽量减小其阻力系数。

(2) 冷却塔内空气流场与出塔水温度分布受消声器影响明显,均发生了较大偏移。消声器使通风量减小,但是没有布置消声器的一侧进风口风速度会因冷却塔抽力增大,较原来略有上升。

(3) 评估消声器对冷却塔性能的影响,不应仅考虑某一进塔水温度条件下,出塔水温度上升的情况,而应从机组冷端系统整体考虑,会更加全面。

(4) 建议在设计冷却塔噪声治理方案时,在保证降噪要求的同时,考虑适当增加消声器与冷却塔进风口的距离,增加消声器在垂直方向的布置高度,从包围角中间向两边逐渐增加净通流比,或者考虑将隔声顶板与进风口上沿保持一定距离,以增加通风面积。