600 MW级亚临界W火焰锅炉设计优化

冉燊铭, 宋晓宏, 莫春鸿, 李旭升, 马晓伟, 安仁敏

(1. 清洁燃烧与烟气净化四川省重点实验室, 成都 611731; 2. 东方电气集团东方锅炉股份有限公司, 四川自贡 643001)

随着中国经济快速发展,特别是电力工业的高速增长,中国发电设备工业规模连创新高,自主创新能力不断增强,已成为世界重要的电站设备输出国[1-2]。适合高效燃用无烟煤的W火焰锅炉在国内已发展到超临界参数[3],但在其他发展中国家,亚临界参数机组仍有一定的市场。持续对亚临界参数发电设备进行优化和开发,对于我国重大装备走出国门具有现实意义。

首台第一代600 MW级亚临界W火焰锅炉(简称第一代锅炉)自2006年正式投产以来,已有12台锅炉投运,运行表明其具有煤种适应性好、燃烧效率高、稳燃能力强等优点[4],但也存在减温水量大、大屏过热器易超温、排烟温度高、低负荷再热蒸汽温度(简称再热汽温)偏低等问题[5]。

笔者以某电厂622 MW机组工程为依托,完成了第二代600 MW级亚临界W火焰锅炉(简称第二代锅炉)技术方案,针对第一代锅炉存在的问题进行了全面优化。

1 第一代锅炉问题分析与设计优化

1.1 第一代锅炉概况

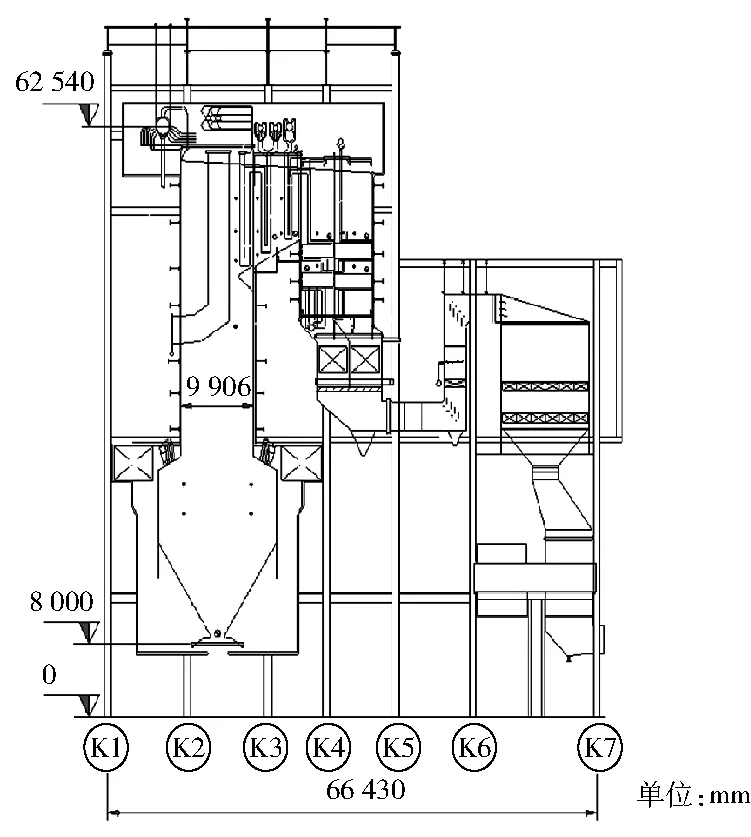

锅炉为中间一次再热的自然循环锅炉,双拱形单炉膛,燃烧器布置于下炉膛前后拱上,W形火焰燃烧方式,尾部双烟道结构,采用挡板调节再热汽温,固态排渣,全钢全悬吊结构,平衡通风。锅炉下炉膛深度为16 012 mm,宽度为34 480.5 mm,布置简图见图1。

图1 锅炉布置示意图

炉膛水冷壁由管子+扁钢焊接成的管屏形成气密式膜式壁,在下部炉膛和上部炉膛之间通过弯管形成炉拱,炉拱上方布置燃烧器。下炉膛敷设大面积卫燃带,用以提高着火区和燃烧区的温度。过热器4级布置,第1级为顶棚包墙过热器,第2级为布置在后竖井后烟道的低温过热器,第3级为上炉膛内的疏水式大屏过热器,末级高温过热器布置在折焰角和水平烟道内,低温过热器、大屏过热器、高温过热器之间设2级减温器。过热器的传热方式总体为辐射-对流方式,有利于汽温在较宽负荷内达到额定值。再热器系统为全对流方式,2级布置。低温再热器布置在后竖井前烟道内,高温再热器布置在水平烟道内、高温过热器之后,低温再热器和高温再热器直接连接不混合,入口设置事故喷水减温器。低温过热器和低温再热器下方布置省煤器。采用2台三分仓回转式空气预热器。

配套制粉系统采用正压直吹式制粉系统,配6台双进双出钢球磨煤机,每台磨煤机出口接6根粉管。36只双旋风筒浓淡分离式煤粉燃烧器布置在炉膛前后拱上。

1.2 存在的问题及优化方案

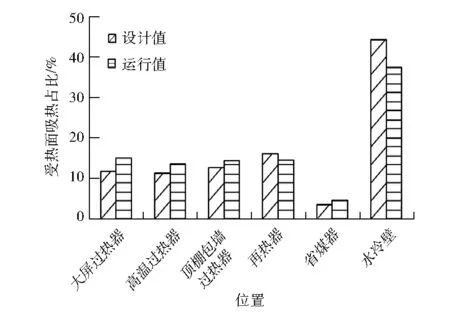

1.2.1 减温水量大

减温水量大的主要原因是蒸发吸热与过热吸热不匹配(见图2),即炉膛吸热量少于设计值较多,水冷壁蒸发量不足,炉膛出口烟温偏高,大量喷水进入过热器蒸发。要从根本上解决减温水量大的问题,必须增加水冷壁的吸热量、减少过热器的吸热量。

图2 第一代锅炉额定负荷主要受热面吸热占比

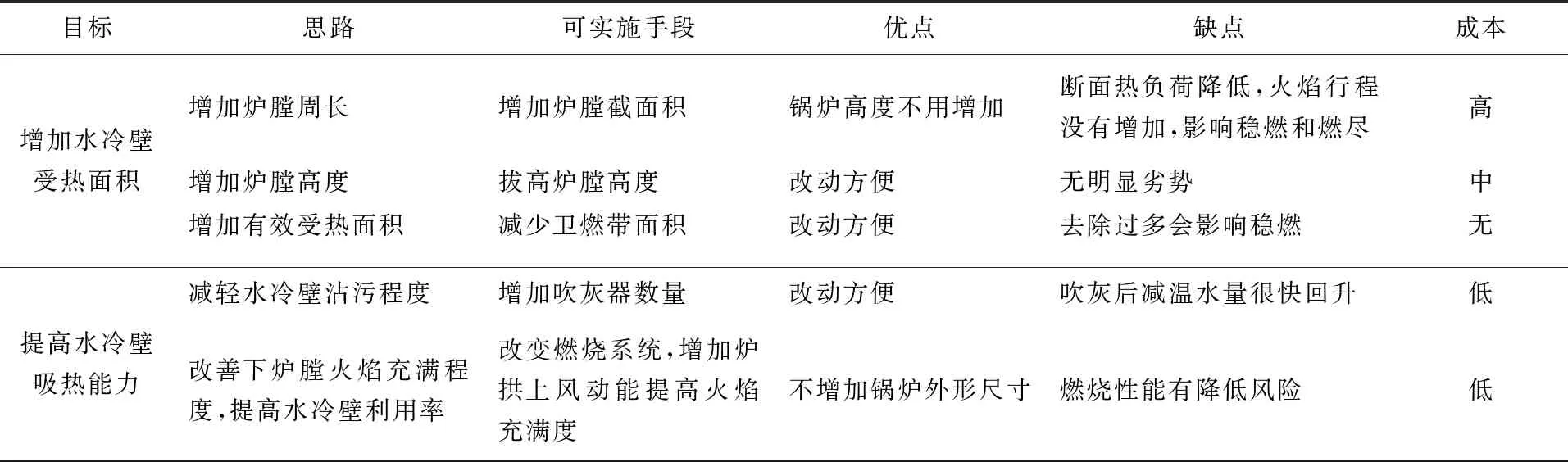

增加水冷壁吸热量可从2个方面考虑:(1)直接增加水冷壁的受热面积;(2)提高水冷壁的吸热能力。增加水冷壁吸热措施的方案对比见表1。几种措施各有优缺点,综合考虑,新设计应增加炉膛高度,具体增加值需要与燃烧系统优化统一考虑。

表1 增加水冷壁吸热措施对比

另一方面,大屏过热器吸热量比设计值偏高27%,也是减温水量大的原因之一。由于全疏水式大屏过热器下部伸入了高烟温区,加上下炉膛换热不足,进入上炉膛的烟温较高,其传热强度比设计值偏高较多。新设计应考虑减少大屏过热器受热面积。

此外,增加省煤器受热面积,减少进入锅筒工质欠焓,可以增加水冷壁产汽量,也能减少过热器减温水量。增加3 200 m2省煤器受热面积后,减温水质量流量减少了约40 t/h。

1.2.2 大屏过热器易超温

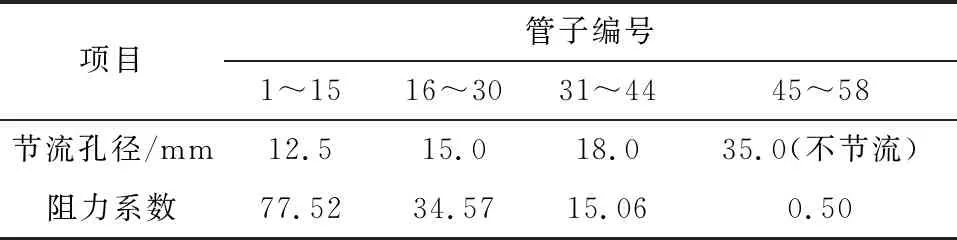

大屏过热器采用疏水式设计,进口集箱为立式布置,节流孔分4组,各组节流孔参数见表2,管子编号为由上至下。

表2 大屏过热器节流孔参数

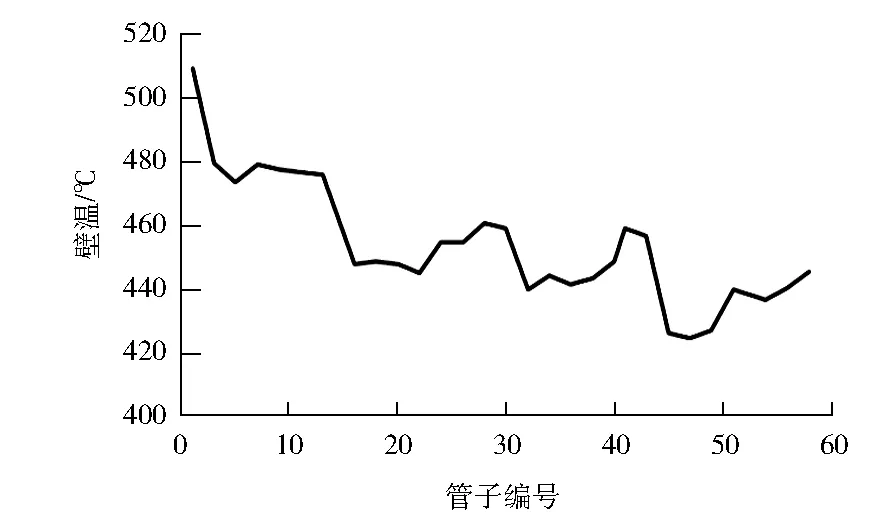

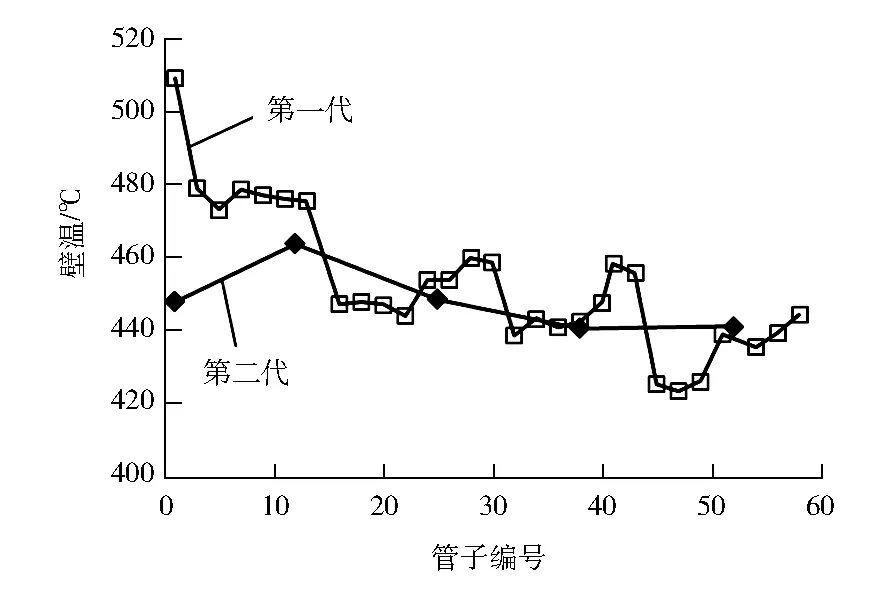

同屏壁温差异较大(见图3),最高壁温为第1根,高负荷时偏差(最高值与最低值的差值)大于50 K,低负荷时偏差更大。说明原计算程序和节流孔的设计存在一定缺陷。

图3 大屏过热器第5屏壁温分布

对大屏过热器工质阻力进行分析,发现壁温偏高的管子节流孔局部阻力系数较大,3种节流孔的阻力系数分别为77.52、34.57、15.06,占到管子总阻力的71%、59%、40%,这是导致壁温偏差大的主要原因。在低负荷时,大屏过热器整体流量减少,而燃烧器投运位置与磨煤机对应,有较大随机性,加之火焰下冲距离短、大屏过热器底部距离炉拱较近,进入大屏过热器的火焰温度分布不均,使低负荷时大屏过热器的壁温偏差进一步加大。

新设计需要对节流孔孔径进行优化,适当降低工质局部阻力占总阻力的比例。

1.2.3 排烟温度高

第一代锅炉在满负荷时,修正后排烟温度比设计值高10 K以上。部分项目为减少过热器减温水量,进行了增加省煤器受热面的改造;改造后空气预热器进口烟温和锅炉排烟温度均有一定程度降低,表明低温区尾部受热面偏少,在空气预热器入口烟气温度达到原设计值的情况下,仍存在排烟温度偏高现象。一方面回转式空气预热器蓄热元件面积可能不足或换热效果未达到预期,造成换热量低于计算值,另一方面煤质变化后制粉系统旁路风量增加也会造成排烟温度升高。新设计应考虑布置足够的省煤器受热面,同时空气预热器选型应留有更大裕度。

1.2.4 低负荷再热汽温偏低

锅炉正常运行,燃用日常煤质(发热量低于设计煤)时,420 MW以下,再热汽温低于设计值30 K以上,燃用设计煤质时,其偏差幅度更大。分析原因为低温再热器受热面偏少约5 000 m2,烟气调节挡板流通面积较大,调节特性不佳。此外,运行中还发现第1根管子的出口壁温与其他管子的出口壁温温差较大,更易超温。后续新设计应对节流孔进行校核。

1.2.5 NOx生成浓度偏高

第一代锅炉的NOx生成质量浓度普遍在1 200 mg/m3以上,主要原因是炉内燃烧温度较高,未采用空气深度分级燃烧,主燃区产生大量热力型NOx和燃料型NOx。燃尽风以往被认为会造成燃烧低挥发分煤的锅炉效率显著降低,不宜用在W火焰锅炉上。近年来,以空气深度分级为主要降氮手段的W火焰低氮燃烧技术已经在新建机组和改造机组上广泛应用[3,6],结果表明适当的燃尽风率对NOx生成浓度控制有明显效果且不会造成锅炉效率显著降低。新设计锅炉应设计燃尽风,实现空气深度分级燃烧,控制NOx生成浓度。

2 第二代锅炉方案优化

2.1 锅炉设计条件

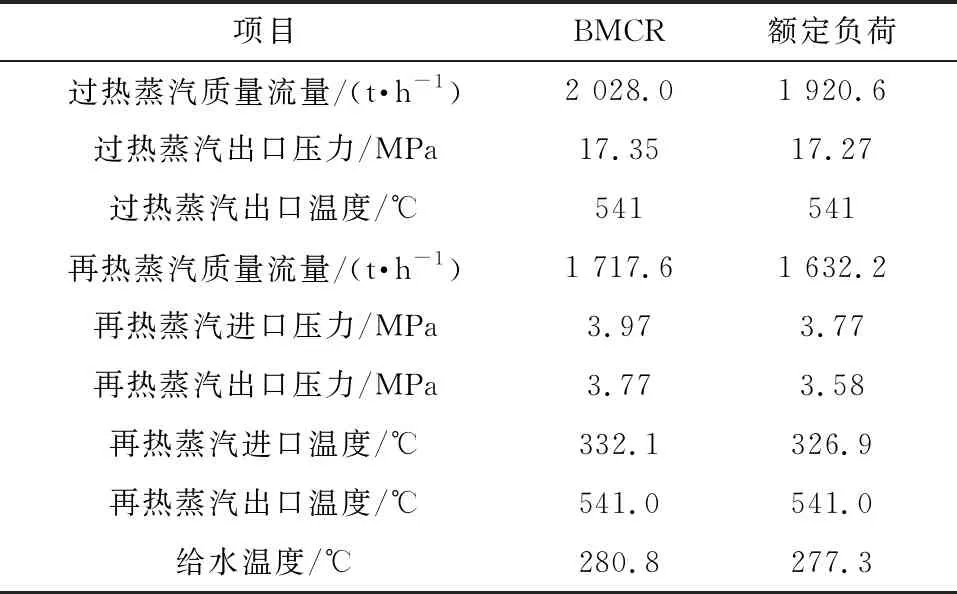

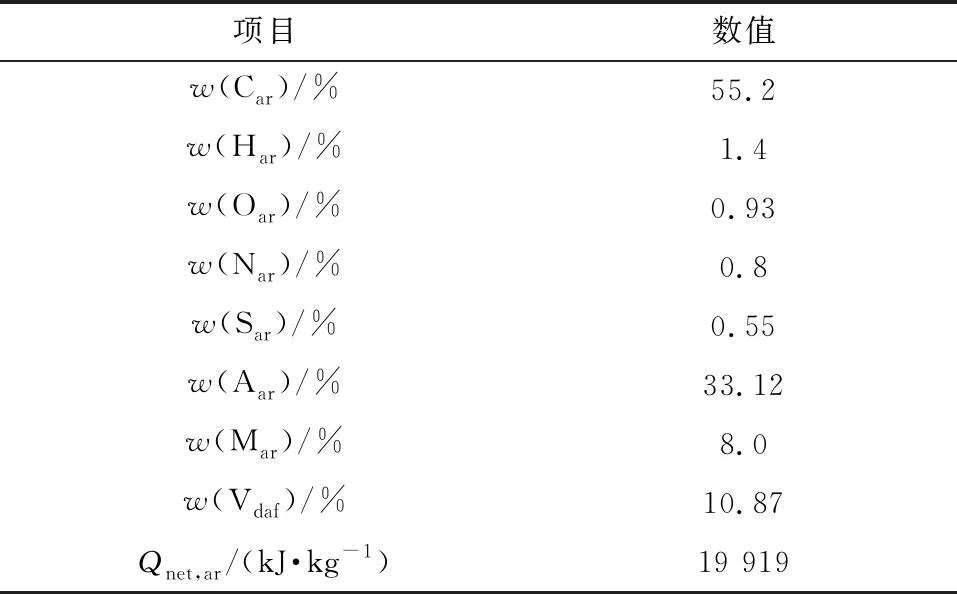

该燃煤电厂2台622 MW亚临界燃煤机组,同步建设海水脱硫和脱硝装置;煤质为越南北部无烟煤。锅炉最大连续出力(BMCR)和额定负荷工况的设计参数见表3,煤质数据见表4。

表3 锅炉主要参数

表4 煤质分析

2.2 机组运行条件

(1) 运行方式:带基本负荷并参与调峰。

(2) 制粉系统:双进双出钢球磨煤机冷一次风正压直吹式送粉系统,每炉配6台磨煤机。

(3) 给水系统:每台机组配置2台50%BMCR容量汽动调速给水泵,1台30%BMCR容量电动调速给水泵组。

(4) 汽轮机旁路系统:采用高、低压串联旁路,其容量按锅炉BMCR工况的60%设置。

(5) 排渣方式:采用水浸式刮板捞渣机除渣。

(6) 空气预热器进风加热方式:暖风器加热。

2.3 优化方案

针对第一代锅炉存在的主要问题,主要采取了以下优化措施:

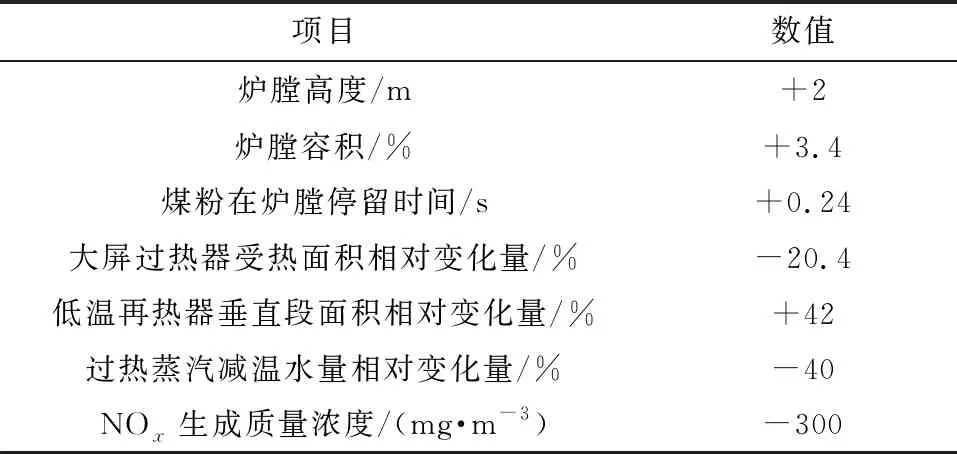

(1) 增加炉膛高度。在第一代锅炉的基础上增加2 m炉膛高度,水冷壁受热面积增加178 m2,同时减少了卫燃带面积245 m2,预计可降低减温水质量流量60.8 t/h,同时延长了煤粉停留时间,有利于煤粉燃尽[7];减少的炉膛卫燃带区域位于远离火焰中心的冷灰斗拐点区域和炉拱上方及侧墙,在不影响燃烧性能的前提下,使蒸发-过热吸热匹配更合理。炉膛主要热力指标见表5。

表5 锅炉BMCR工况炉膛热力指标

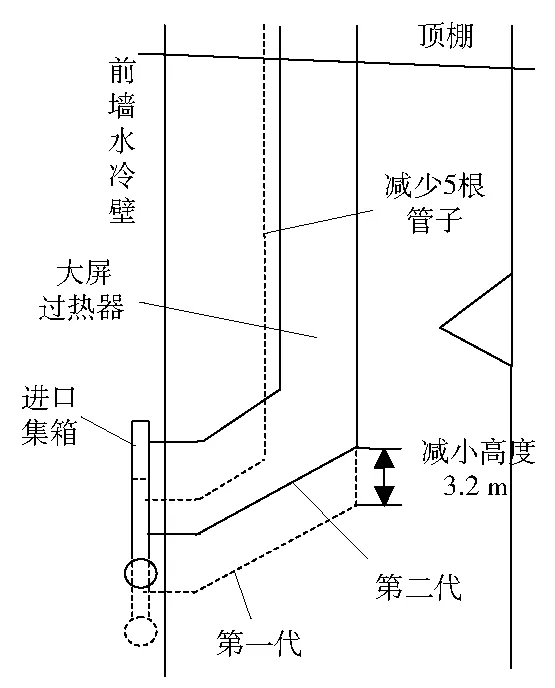

(2) 优化大屏过热器受热面。通过减少大屏的每屏管子数量和高度(见图4),降低过热器吸热量,大屏过热器受热面减少后提高了水冷壁吸收辐射热的能力,增加了水冷壁吸热量,通过两者共同作用,可减少过热器减温水质量流量36 t/h。同时,还对进口集箱节流孔进行优化,减小同屏管壁温偏差。

图4 大屏过热器优化示意图

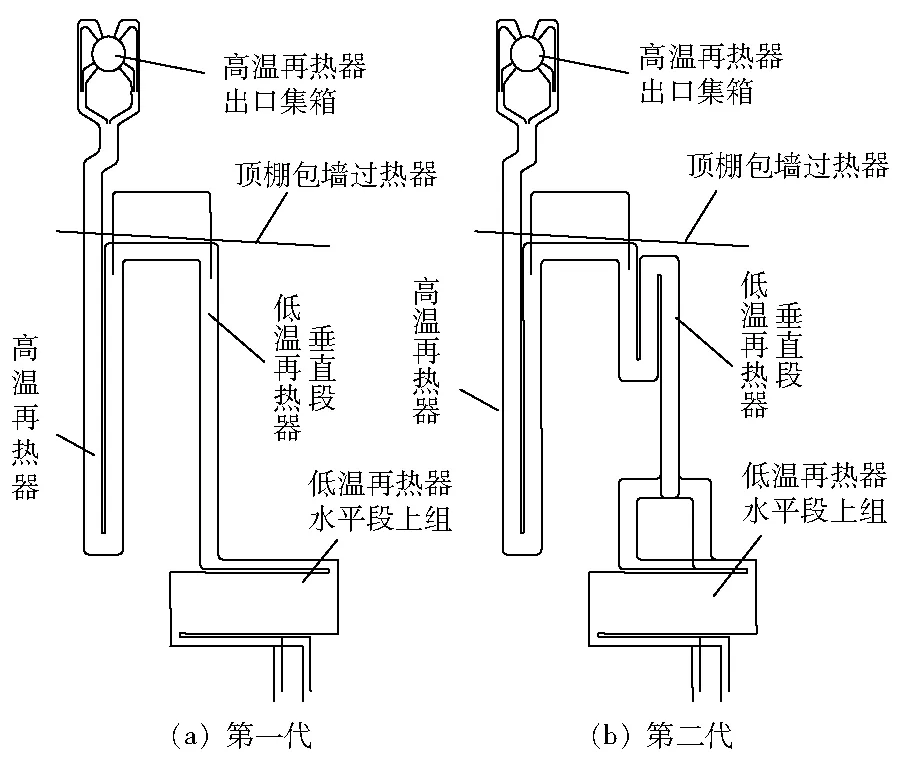

(3) 增加再热器受热面。利用后竖井转向室空间,增加低温再热器垂直段受热面,提高了低负荷再热器达到额定汽温的能力(见图5),同时缩减了烟气调节挡板流通面积,改善了调节特性。为匹配再热器受热面各管子吸热与流动阻力,还对再热器进口集箱的节流孔进行了优化。

图5 再热器受热面优化示意图

(4) 增加省煤器和空气预热器受热面。省煤器受热面积增加约3 200 m2,同时加高了空气预热器蓄热元件,预计可使锅炉排烟温度降低13 K。

(5) 优化燃烧系统。在炉拱上方5 m处设置了燃尽风,实现空气分级燃烧,降低锅炉NOx生成浓度。

第二代锅炉主要受热面优化和预测效果见表6(以第一代锅炉为基准)。

表6 第二代锅炉主要受热面优化与性能预测

3 锅炉运行情况

3.1 锅炉主要性能指标

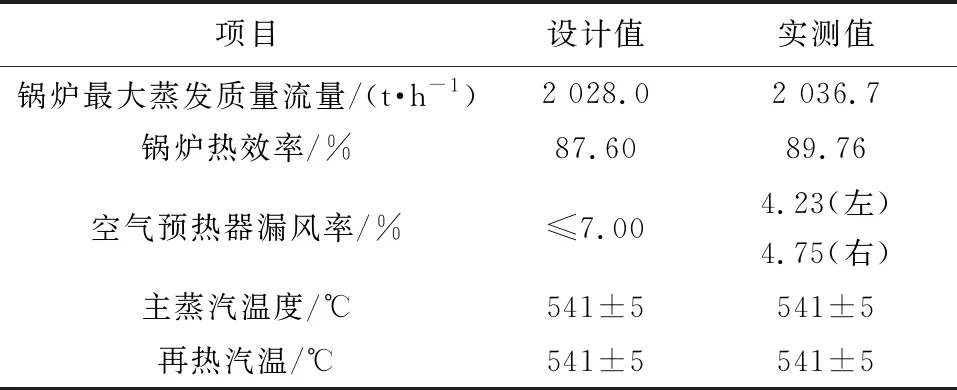

锅炉投运后各项性能指标均能达到设计值,实测锅炉热效率高于设计值2.16百分点(基于高位发热量),主要测试值见表7。

表7 锅炉主要性能测试值

3.2 优化效果

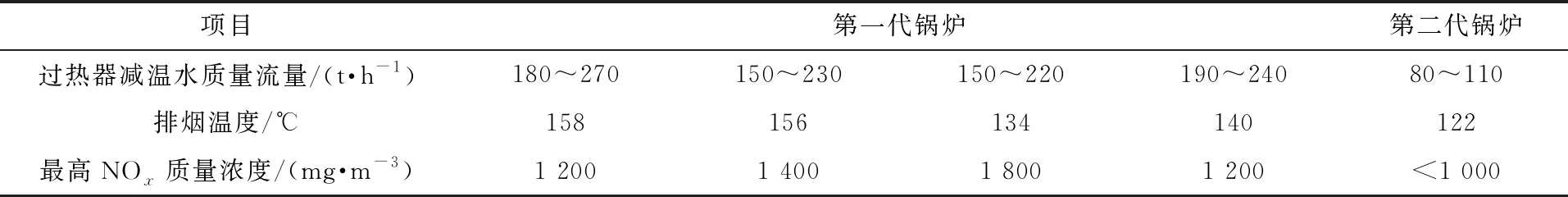

将第二代锅炉减温水量、排烟温度和NOx生成浓度与某4个电厂第一代锅炉进行对比,结果见表8,再热器达额定参数负荷范围由第一代的75%BMCR拓宽到55%BMCR。

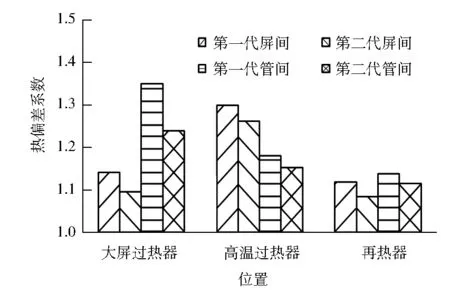

受热面无超温现象,主要过热器、再热器的最大热偏差系数与第一代锅炉相比均有降低(见图6),大屏过热器同屏管壁温分布更合理,最高壁温降低了约50 K(见图7)。

表8 额定负荷下过热器减温水量和排烟温度对比

图6 额定负荷的屏间、管间热偏差

图7 额定负荷大屏过热器壁温分布对比

4 结语

(1) 对第一代锅炉存在的主要问题进行了研究。过热器减温水量大的主要原因为水冷壁吸热不足、大屏过热器吸热较多;大屏过热器超温是因为节流孔设计不合理;排烟温度高的主要原因为省煤器和空气预热器受热面积余量较小,低负荷再热汽温偏低的主要原因为再热器受热面积偏少;NOx生成浓度高的主要原因为燃烧系统未采用空气深度分级设计。

(2) 采取炉膛高度增加2 m、优化大屏过热器节流孔孔径、燃烧系统增加燃尽风实现空气分级燃烧,以及增加低温再热器、省煤器、空气预热器受热面积等优化措施,完成了第二代锅炉的方案设计。

(3) 某电厂采用第二代锅炉,投运后结果表明设计优化措施达到了预期效果,解决了第一代锅炉存在的主要问题,锅炉主要性能指标均达到了设计值。