富氧燃烧颗粒物生成和灰沉积特性研究进展

王越明,刘慧敏,仇兴雷,段伦博

(1.东南大学 能源热转换及其过程测控教育部重点实验室,江苏 南京 210096;2.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074)

0 引 言

我国是世界上最大的煤炭生产和消费国,报告显示2018年我国煤炭的消费量为38.5亿t,占我国能源消费总量的59%[2]。在可预见的未来,以煤为主的化石燃料仍将在我国能源结构中占有较高比例,而化石燃料是温室气体CO2的主要来源。我国在2016年成为《巴黎协定》缔约国,此项协议致力于将全球平均气温较前工业化时期上升幅度控制在2 ℃以内,并尽力将温度上升幅度控制在1.5 ℃以内。为了达到这一目标,我国承诺要在2030年左右使CO2排放达到峰值,并在2060年前实现二氧化碳“净零”排放。燃煤电厂是我国主要的CO2排放来源,因此燃煤电厂在未来可能会被要求整改具备碳捕集和封存的能力,从而达到减少碳排放的要求。

燃煤电厂的碳捕集技术主要分为3种:燃烧前捕集、燃烧后捕集和富氧燃烧。其中富氧燃烧具有相对成本低、易规模化和可改造存量机组等优势,具有较好的工业应用前景。20世纪80年代,美国阿贡国家实验室研究表明,常规锅炉进行适当改造即可进行富氧燃烧制备高纯度的CO2[3]。富氧燃烧主要技术路线是通过空分装置制备高纯度O2,然后与一定比例循环烟气(主要成分是CO2)混合作为氧化剂以替代空气。由于空气中大量N2被提前分离,烟气经干燥后CO2浓度理论上可达到95%以上,经过进一步压缩和纯化后可直接封存或资源化利用。

近年来随着国内外对碳排放的进一步约束,富氧燃烧方面研究显著增多,研究方向不断拓宽[4-10]。我国目前富氧燃烧领域的研究成果丰富,包含锅炉燃烧特性[11-13]、传热特性[14-16]、污染物排放[17-19]、仿真模拟[20-22]、工业应用示范[23-24]等领域。目前已有大量文献综述讨论了不同阶段富氧燃烧技术的研究进展,Buhre等[25]综述了锅炉改造方案、中试试验进展、未来研究方向;Normann等[26]综述了富氧燃烧中NOx生成及控制手段;Toftegaard等[27]综述了富氧燃烧的锅炉改造方案、燃烧机理、污染物排放、灰沉积;Chen等[9]综述了燃烧机理、污染物排放、灰沉积、系统稳定性、仿真模拟;Stanger等[28]综述了富氧燃烧中SOx生成及其对烟气净化和压缩的影响;郑楚光等[29]综述了国内富氧燃烧基础研究和示范试验研究;Liu等[30]综述了加压流化床富氧燃烧和其他新型流化床富氧燃烧。但针对具有高温或增压特性的第2代富氧燃烧技术讨论较少,尤其近几年第2代富氧燃烧相关研究取得了一些阶段性突破。本文将对富氧燃烧过程中颗粒物生成和灰沉积特性进行综述,重点讨论第2代富氧燃烧技术背景下氧浓度、压力及燃料特性的影响机理,并进一步探讨未来有关富氧燃烧中颗粒物和灰沉积的研究方向。

1 富氧燃烧中颗粒物排放特性

1.1 颗粒物生成机理

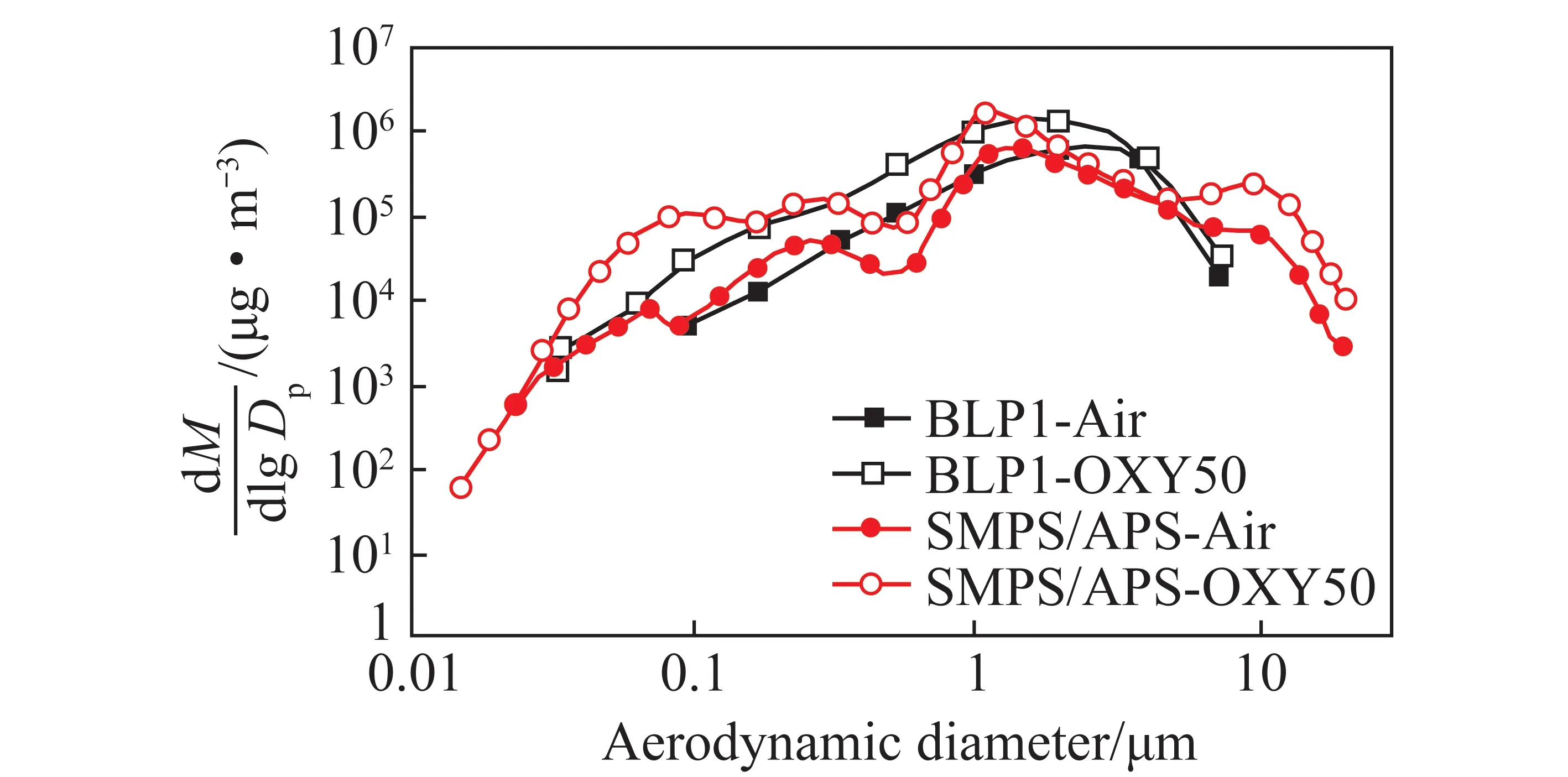

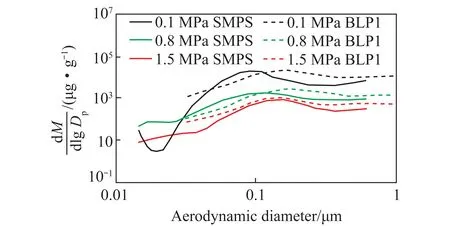

颗粒物是煤燃烧过程产生的主要污染物之一,大量文献讨论了燃烧过程中颗粒物的生成机理[1,31-32]。PRB煤在空气和富氧燃烧工况下颗粒物的粒径分布如图1所示,燃烧过程中颗粒物粒径分布主要为三模态,根据粒径大小依次为纳米颗粒<0.1 μm的超细模态(nucleation mode)、亚微米颗粒0.1~1 μm的细模态(accumulation mode)、微米颗粒1~10 μm的粗模态(fragmentation mode)。虽然有研究观测到了三模态分布[33-35],但超细模态和细模态的粒径差异有时较小,其峰形会产生一定程度的重合,因此有些研究只观测到双模态分布[36-39]。

图1 PRB煤在空气和富氧燃烧工况下颗粒物的粒径分布[35]

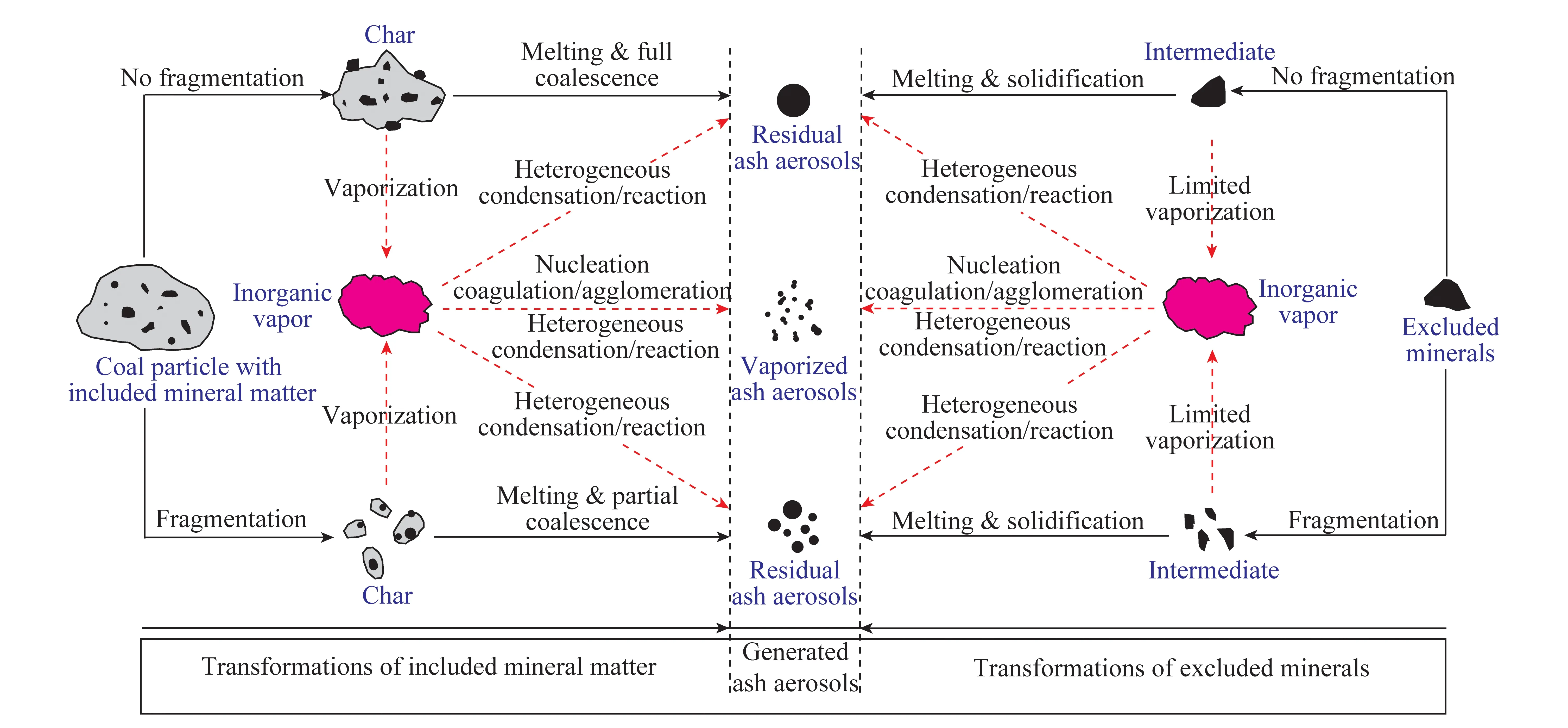

图2 煤燃烧过程中颗粒物的生成机理[1]

1.2 燃烧气氛对颗粒物生成特性的影响

关于燃烧气氛的影响,Suriyawong等[40]对比了PRB煤的空气燃烧和20% O2/80% CO2富氧燃烧(简称OXY20,下同),研究发现由于OXY20的火焰温度较低,各元素在亚微米颗粒中的产率低于空气燃烧(尤其是Mg、Fe、Ca、Ba),且亚微米颗粒的平均粒径更小。Sheng等[41]研究也得到了相似的结果,但这种差别会随着氧气浓度的增高而变小。Jia等[42]在沉降炉上对3种煤分别进行了N2/O2和CO2/O2两种气氛下的试验,O2浓度为21%和31.5%。发现燃烧气氛对颗粒物生成的影响并不显著,而温度升高则会显著提高亚微米颗粒物的产率。Lei等[43]在沉降炉上研究了煤焦富氧燃烧中颗粒物生成特性,发现与空气燃烧相比,OXY21、OXY27、OXY33超细颗粒(PM0.1)质量浓度分别降低了80.9%、76.58%、14.31%。张利琴等[44]发现尽管富氧OXY27工况中生成的超细颗粒平均粒径小于空气燃烧,但质量浓度较为接近。Li等[45]在25 kW煤粉炉上对比了空气燃烧和富氧燃烧OXY30工况,研究发现即使2种工况下炉膛内温度相似,OXY30中生成的颗粒物比空气燃烧更多。认为即使在温度相似的情况下,富氧燃烧中高浓度CO2会促进焦炭表面CO的生成,从而促进灰分挥发,因此会有更多亚微米颗粒物生成。Yu等[34]在100 kW煤粉炉上对比了3种煤粉的空气燃烧和富氧燃烧(OXY27和OXY32),结果发现OXY27/OXY32和空气燃烧有相似的颗粒物排放特性。综上所述,之前研究结果存在一定的矛盾性,一种可能原因是空气燃烧和低氧气浓度(<33%)富氧燃烧的火焰温度差别并不显著,其对颗粒物生成特性的影响可能并不显著,且试验中可能存在系统误差和随机误差,造成了研究结果的差异性。

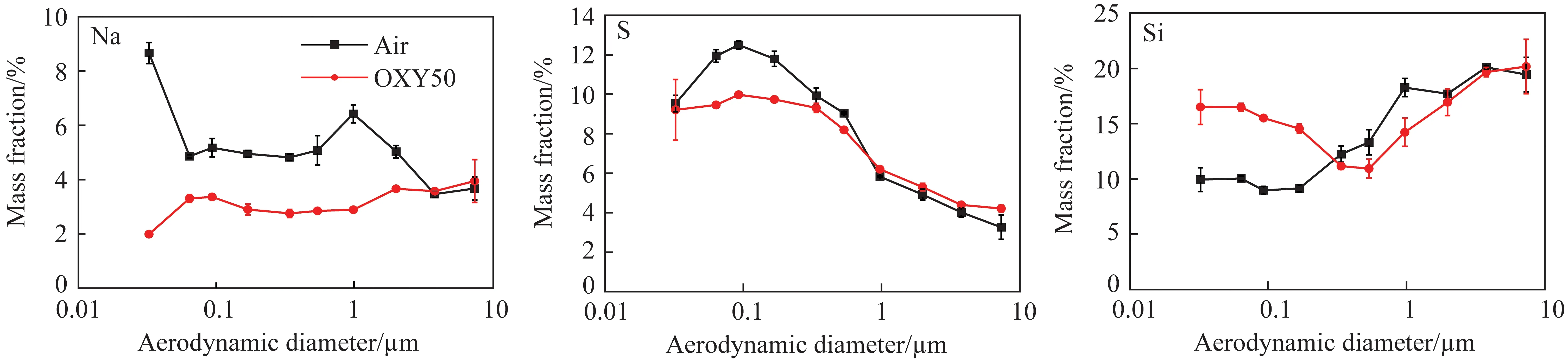

图3 PRB煤在空气和富氧燃烧工况下生成的颗粒物中Si、Na、S含量随粒径的分布[35]

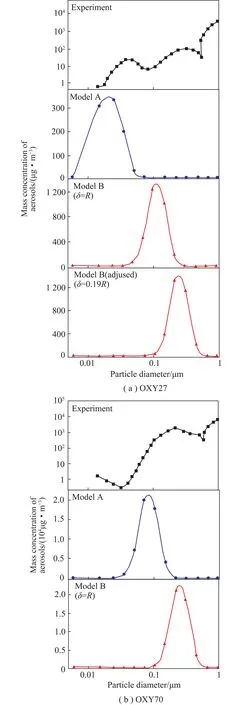

Liu等[48]模拟了煤在不同氧气浓度下亚微米颗粒的形成过程,探讨了纳米凝结核(~2 nm)之间通过布朗运动发生碰撞凝聚成亚微米颗粒过程,通过模拟和试验结果对比,揭示了亚微米颗粒的凝聚机理,认为亚微米颗粒主要在紧靠燃料颗粒的边界层内快速碰撞凝并而成,而非扩散到燃烧室大空间内进行碰撞凝并,且这一边界层的厚度随着氧气浓度的改变而变化。在OXY70中边界层厚度等于燃料半径rp,而在OXY27中边界层厚度仅约为0.19rp(图4)。这一结果表明氧气浓度更高的情况下,亚微米颗粒生成的扩散空间更大,具体原因还需进一步探索。Niu等[49]模拟了焦炭在空气和富氧OXY27工况下燃烧过程中超细颗粒生成的动力学模型,模拟结果发现空气燃烧中有更多的灰分挥发形成凝结核,但空气燃烧中凝结核碰撞系数更小,因此最终模型预测生成的超细颗粒平均粒径小于OXY27工况。

Hu等[39]研究了SO2对生物质富氧燃烧中颗粒物生成特性的影响,发现气氛中SO2浓度升高使亚微米颗粒粒径增大。这是因为SO2浓度升高,有更多K2SO4(g)生成,且凝结速度快,利于结晶核的后续生长。Gao等[50]利用激光检测手段测量了富氧燃烧早期阶段生成的SiO(g)浓度,发现气氛中水蒸气浓度从0升至14%时,焦炭附近SiO(g)浓度从0.5×10-6升至1.6×10-6。这是因为即使火焰温度随水蒸气浓度升高而降低,但仍有更多H2在焦炭表面生成,更多的无机氧化物在焦炭表面被H2还原挥发。

1.3 燃料特性对颗粒物生成特性的影响

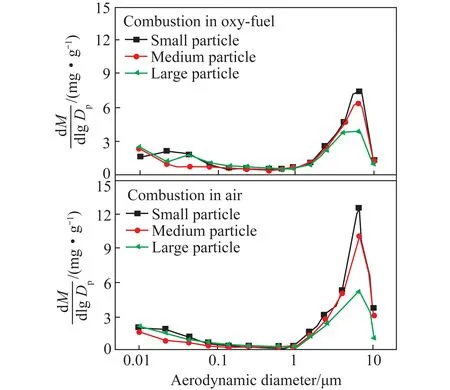

不同燃料在粒径和灰分组成等方面存在差异,因此富氧燃烧下颗粒物的生成特性有所不同。关于粒径的影响,Liaw等[51]研究了3~60、60~90和120~150 μm三种不同粒径生物质焦炭在空气燃烧和富氧燃烧(OXY30)中生成的颗粒物特性。颗粒物粒径分布如图5所示,可知燃料颗粒粒径变化对纳米颗粒(PM0.01-0.1)和亚微米颗粒(PM0.1-1)的生成几乎没有影响,因为二者都通过灰分的气化、冷凝和凝聚过程形成,而灰分气化仅与温度和气氛有关,与燃料粒径无关。但对微米颗粒而言,如果燃料颗粒直径减小,燃料颗粒破碎后生成的碎片粒径可能更小,因此灰在焦炭碎片中熔融和凝聚后会生成更多的微米颗粒(PM1-10)。富氧燃烧中微米颗粒的产率随燃料粒径的变化弱于空气燃烧,这可能是富氧燃烧中高浓度CO2促使CaCO3生成,而CaCO3加剧了成灰组分之间的凝聚而生成更大粒径的颗粒物[52],因此微米颗粒的生成受到抑制。

关于燃料种类的影响,Wang[53]研究了生物质、煤和石油焦等多种固体燃料在富氧燃烧下的颗粒物生成特性,3种代表性燃料固定在树脂中的扫描电镜如图6所示。

图4 计算得到的颗粒物粒径分布与试验数据的对比[48]

图5 3种不同粒径大小的生物质焦炭生成的颗粒物的粒径分布[51]

图6 3种固定在巴西棕榈蜡中的固体燃料电镜

由图6可知生物质几乎没有内在矿或外在矿,灰分大多以有机态或游离态形式存在;石油焦仅有少量外在矿;煤中内在矿和外在矿均显著存在。这些灰分存在形态的差异直接影响了其在燃烧过程中的释放机制,如Chansa等[54]采用LIBS法检测了煤和生物质在富氧燃烧下K元素的挥发特性,发现生物质中碱金属的挥发速率更高。

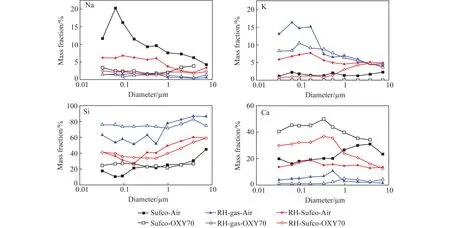

图7为稻壳在富氧OXY70气氛下燃烧时,亚微米颗粒物中的Si含量超过了80%,显著高于相同条件下煤燃烧的情况(亚微米颗粒Si含量<40%)。这种差异主要是由硅在灰中存在形态差异所致,硅在煤灰中一般以硅铝酸盐等形式存在,游离态和有机态的硅含量较低,而稻壳中可能存在大量的有机结合态的硅,因此容易气化而生成富含硅的亚微米颗粒[55]。Gao等[50]研究了褐煤和烟煤在空气和富氧燃烧下颗粒物的生成特性,结果表明由于褐煤中碱金属含量高,褐煤燃烧早期阶段生成的超细颗粒中碱金属占比更高。

图7 3种燃料在空气和富氧工况下生成的颗粒物中Na、K、Si、Ca在不同粒径中的含量[53]

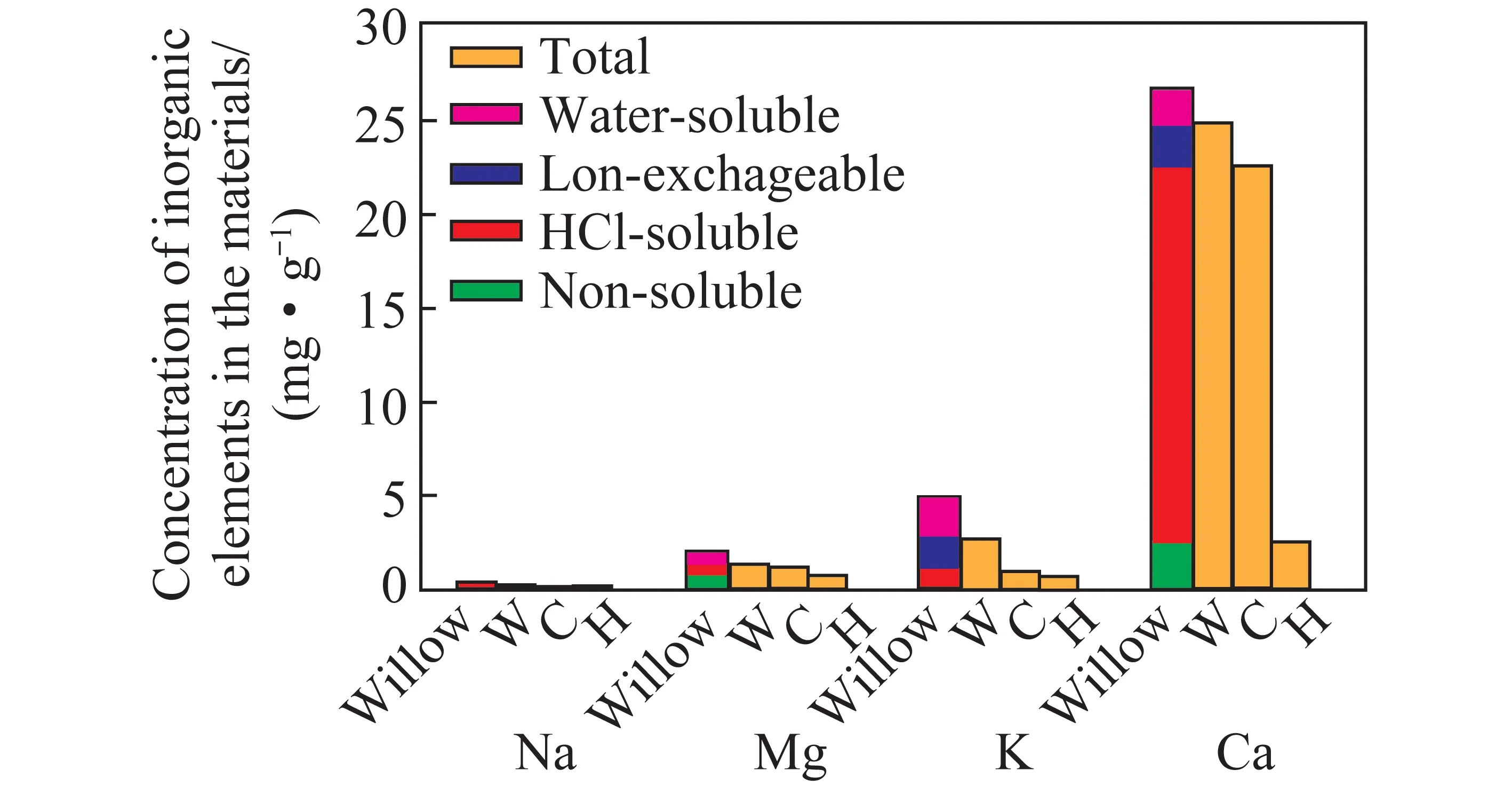

为了深入探究元素存在形态对颗粒物生成的影响,Wang等[56]利用去离子水、0.5 mol/L醋酸铵(NH4Ac)、0.5 mol/L盐酸(HCl)依次对生物质燃料进行洗涤,再对干燥后的样品进行富氧燃烧(OXY30/OXY50)试验,结果如图8所示(W、C、H分别对应水、醋酸铵和盐酸洗涤后的样品)。燃料在水洗和醋酸铵洗涤后失去了易挥发组分如K、Cl、S,导致亚微米颗粒产率降低。而燃料再经盐酸洗涤后,微米颗粒产率明显降低。同时由于不同燃料中灰分的差异性,混烧过程中可能发生灰分的交互反应,Li等[57]研究了稻壳和煤在空气和富氧燃烧(OXY50)下的混烧过程,发现稻壳中的碱金属和碱土金属可与煤中硅铝酸盐产生交互反应,从而有效降低亚微米颗粒PM0.3的生成,由于OXY50中温度较高,该现象更为显著。

图8 燃料的原始灰分中无机组分的含量[56]

1.4 系统压力对颗粒物生成特性的影响

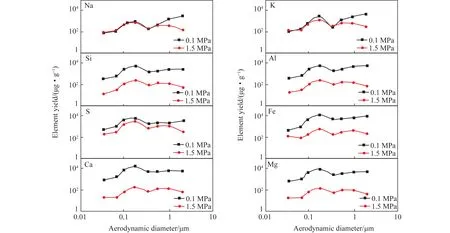

增压富氧燃烧由于系统设计复杂和采样困难,有关其颗粒物生成特性的报道较少。Li等[58]在300 kW燃烧器上实现了最高1.5 MPa的增压富氧燃烧试验,并设计了一种可以实现颗粒物在线检测的取样系统(仅限亚微米颗粒的采样)。亚微米颗粒在不同操作压力下的粒径分布如图9所示,可知增压富氧燃烧工况下,亚微米颗粒产率显著降低,如1.5 MPa中亚微米颗粒产率相比0.1 MPa降低了近95%。不同操作压力下亚微米颗粒中各元素产率随粒径分布如图10所示,可知除了碱金属Na、K,亚微米颗粒中主量元素的浓度均随压力的升高而减小。

图9 犹他煤在0.1、0.8、1.5 MPa下生成的亚微米颗粒的粒径分布[58]

此外,Pang等[59]在~15 kW流化床中研究了0.1~0.4 MPa压力、OXY30气氛下飞灰组成,发现压力对飞灰成分影响并不显著,可能原因是飞灰以大颗粒为主,而压力改变对大颗粒的成分影响并不显著。Duan等[37]在10 kW流化床上实现了最高0.5 MPa的增压富氧试验研究,进口O2浓度为21%和30%(OXY21和OXY30)。结果表明系统增压的同时O2分压升高,有助于促进焦炭燃烧,因此颗粒物中碳含量随系统压强的增大逐渐减少。此外,O2分压增高会促进灰中碱金属和碱土金属(AAEM)的释放,因此亚微米颗粒中AAEM浓度提升。

图10 犹他煤在0.1、1.5 MPa下生成颗粒物中元素的粒径分布[58]

2 富氧燃烧中灰沾污沉积现象

2.1 灰沉积形成机理

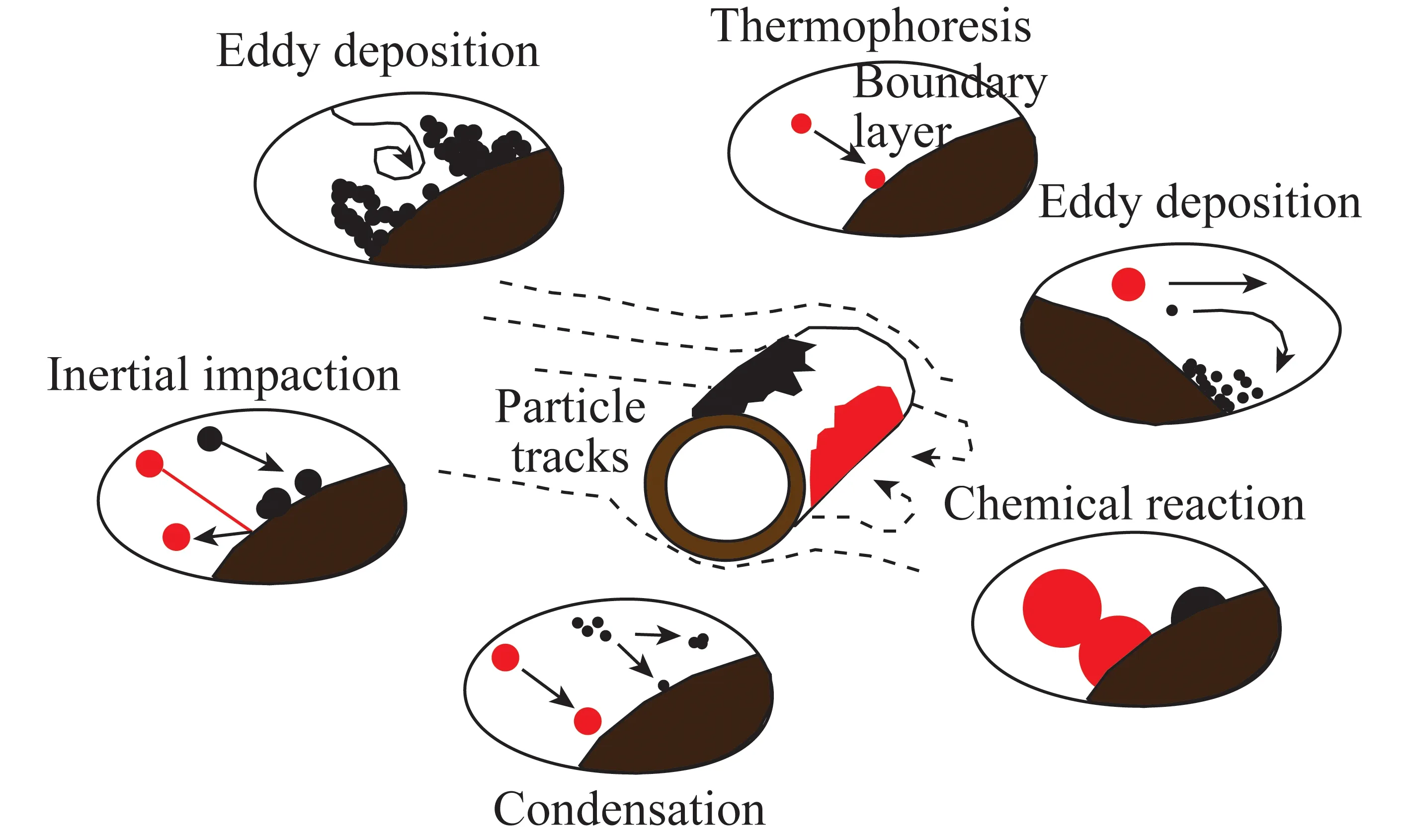

颗粒物形成后随烟气流动可能会在换热器表面形成积灰而影响锅炉的换热效率,严重时还会引起换热器爆管[60]。由于灰沉积现象对锅炉运行影响较大,大量文献讨论了不同工况下灰沉积特性,其中Kleinhans等[61]系统总结了灰沉积的机理(图11):① 夹带颗粒的烟气流经换热器前,小颗粒会随着烟气在换热器附近发生绕流,而大颗粒物则会因惯性而保持原有运动方向,从而与换热器表面发生碰撞。还有一部分颗粒会随着烟气进入涡流区(如换热器的背风面),也会与换热器表面发生碰撞。需要注意的是,碰撞到壁面上的颗粒物一部分会因动能被完全损耗而黏结在壁面,而另一部分则会经过反弹而重新进入烟气中。② 虽然小颗粒易随着气体发生绕流而不易发生惯性碰撞,但由于换热器表面存在温度梯度,部分处于温度梯度内的小颗粒会通过热泳力的作用迁移到换热器表面而形成积灰,但热泳力对大颗粒的运动轨迹几乎没有影响。③ 烟气中无机物蒸气如NaCl、KCl、Na2SO4等在换热器附近可能因温度下降而发生冷凝,均相冷凝生成的纳米颗粒可以通过热泳力迁移到壁面,而蒸气在颗粒物表面的异相凝结也会加重积灰的形成。虽然蒸气冷凝对积灰的质量增重直接影响较小,但可以显著改变积灰的黏结强度和黏度。④ 烟气与换热器表面积灰之间的化学反应也可能促进灰的沉积,如硫化反应、氧化反应和碳酸化反应等。由于富氧燃烧中的气氛、流场和颗粒物排放相比空气燃烧有所改变,因此其对积灰形成的影响也需进一步探究。

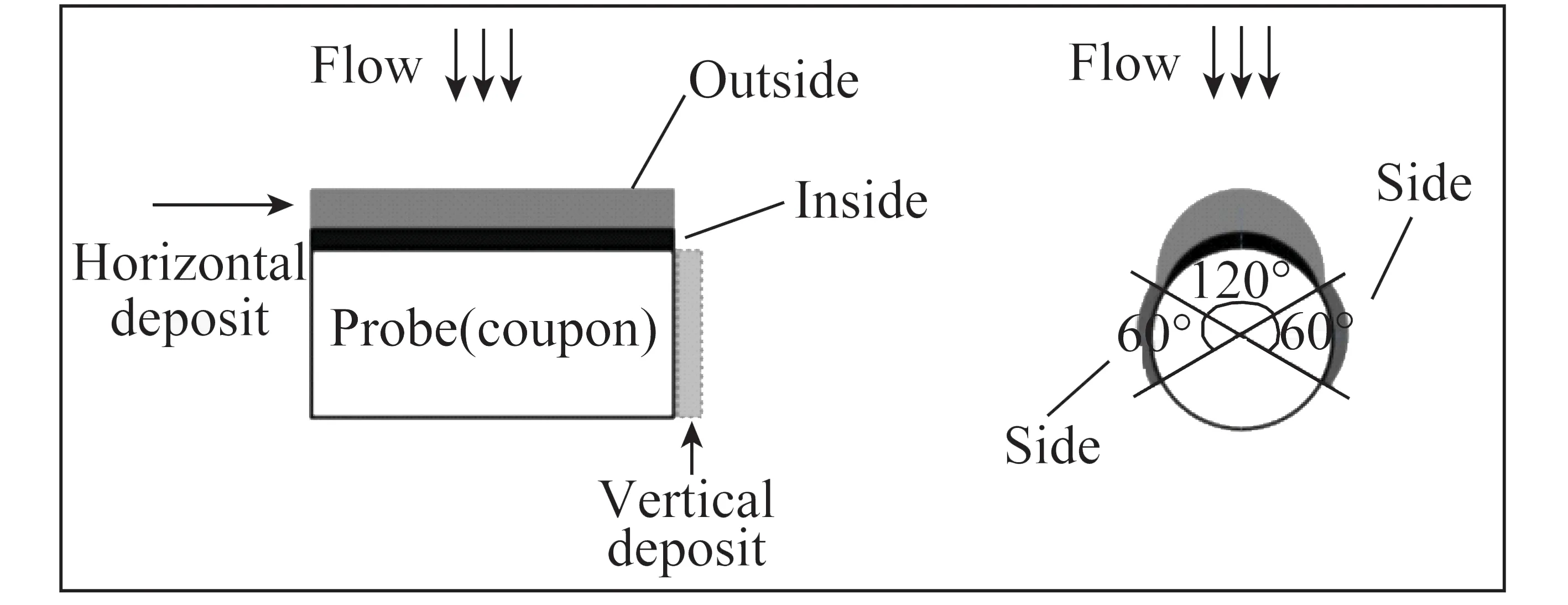

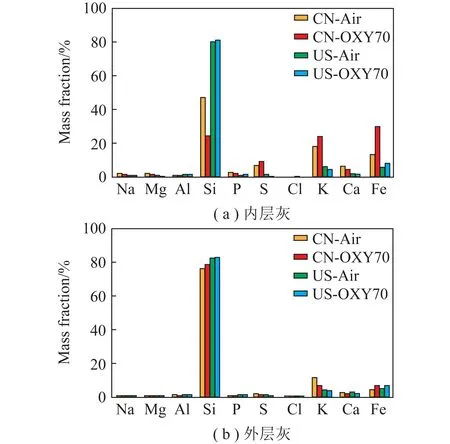

总结现有文献可知,灰沉积方面研究大多将换热器表面的积灰作为一个整体,极少对积灰的结构进行细分讨论。Zhan等[62]设计了一种新型的控温积灰取样管来研究富氧燃烧中的灰沉积现象,并根据积灰生成的位置,将其分成了内层灰、外层灰、边侧灰和垂直侧灰(图12)。研究发现,由于取样管垂直侧和外侧处与气体流动方向平行,且取样口处经计算未冷凝的无机蒸气很少,所以这两侧积灰主要由热泳力形成,而内层和外层积灰则主要是热泳力和惯性碰撞形成。因为形成机理有所不同,有必要对其进行区分讨论。下文在讨论积灰相关的研究时,如果没有说明是何种积灰,则该研究中未对积灰进行分层研究。

图11 换热器表面灰沉积的形成机理[61]

图12 取样管表面不同位置处生成的积灰[62]

2.2 燃烧气氛及氧气浓度对灰沉积的影响

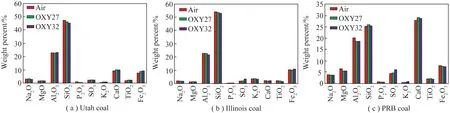

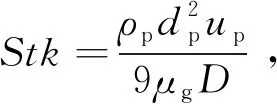

燃烧气氛的改变一方面改变了灰分中各元素的迁移转化,另一方面改变了烟气温度和流速在燃烧室的分布。Yu等[34]研究了3种煤在空气燃烧和富氧燃烧(OXY27/OXY32)下的灰沉积现象,并未观测到3种工况下积灰的成分有显著差别(图13),但各工况下的沉积速率则有较明显差别(OXY32>OXY27>空气)。这主要是因为OXY32中气体流量最小,颗粒在烟气中的动量最小,因此撞击到换热器壁面的颗粒反弹概率小,即OXY32中颗粒物在壁面的捕集效率更高。同时由于OXY32气氛下积灰取样口处烟气温度更高,因此部分颗粒物可能仍以熔融状态存在,显著促进了积灰的形成。另外,富氧燃烧烟气中较高的SO2和CO2也会促进烟气与积灰之间的硫化反应和碳酸化反应,从而提高沉积速率。其他学者[63-68]对不同燃料和燃烧器的研究也得到了相似的结论。而Li等[45]研究了空气和富氧OXY30条件下神华煤燃烧的积灰特性,发现虽然2种工况下积灰成分相似,但与空气燃烧相比,OXY30富氧燃烧的沉积速率较低。文献认为积灰主要是由惯性碰撞形成,而惯性碰撞效率可以通过颗粒的斯托克斯数Stk计算(式(1)、(2))。对于相同粒径尺度而言,OXY30条件下颗粒的碰撞效率η更低(图14),即OXY30中颗粒撞击到壁面的概率更低。加之OXY30中颗粒平均粒径小于空气燃烧(图14),因此OXY30中颗粒的总碰撞效率更低。但其他研究发现富氧燃烧条件下颗粒物平均粒径大于空气燃烧[64,67],这可能是Li等[45]关于沉积速率的研究和其他研究有所差异的原因之一。

图13 3种煤在空气和富氧燃烧工况下生成的积灰成分[34]

(1)

η(Stk)=[1+1.25(Stk-0.125)-1+0.014(Stk-0.125)-2+0.000 050 8(Stk-0.125)-3]-1,

(2)

式中,ρp、dp、up分别为颗粒的密度、直径和速度;μg为气体黏度;D为取样管直径。

总体而言,富氧燃烧条件下灰沉积的机理讨论主要集中在惯性碰撞,关于亚微米颗粒通过热泳力形成积灰的讨论较少。Zhan等[69]研究了空气和富氧OXY50中垂直侧积灰的形成特性,并基于热泳力理论建立了亚微米颗粒垂直侧灰沉积模型。研究表明由于OXY50中温度更高,有更多亚微米颗粒生成(图1)。此外,由于OXY50中气体流速变慢,亚微米颗粒在换热器附近的停留时间增长,因此OXY50中垂直侧的积灰生成速率明显高于空气燃烧。

图14 空气和富氧燃烧工况下形成的总灰的粒径分布及灰颗粒的斯托克斯数和碰撞效率[45]

2.3 燃料特性对灰沉积的影响

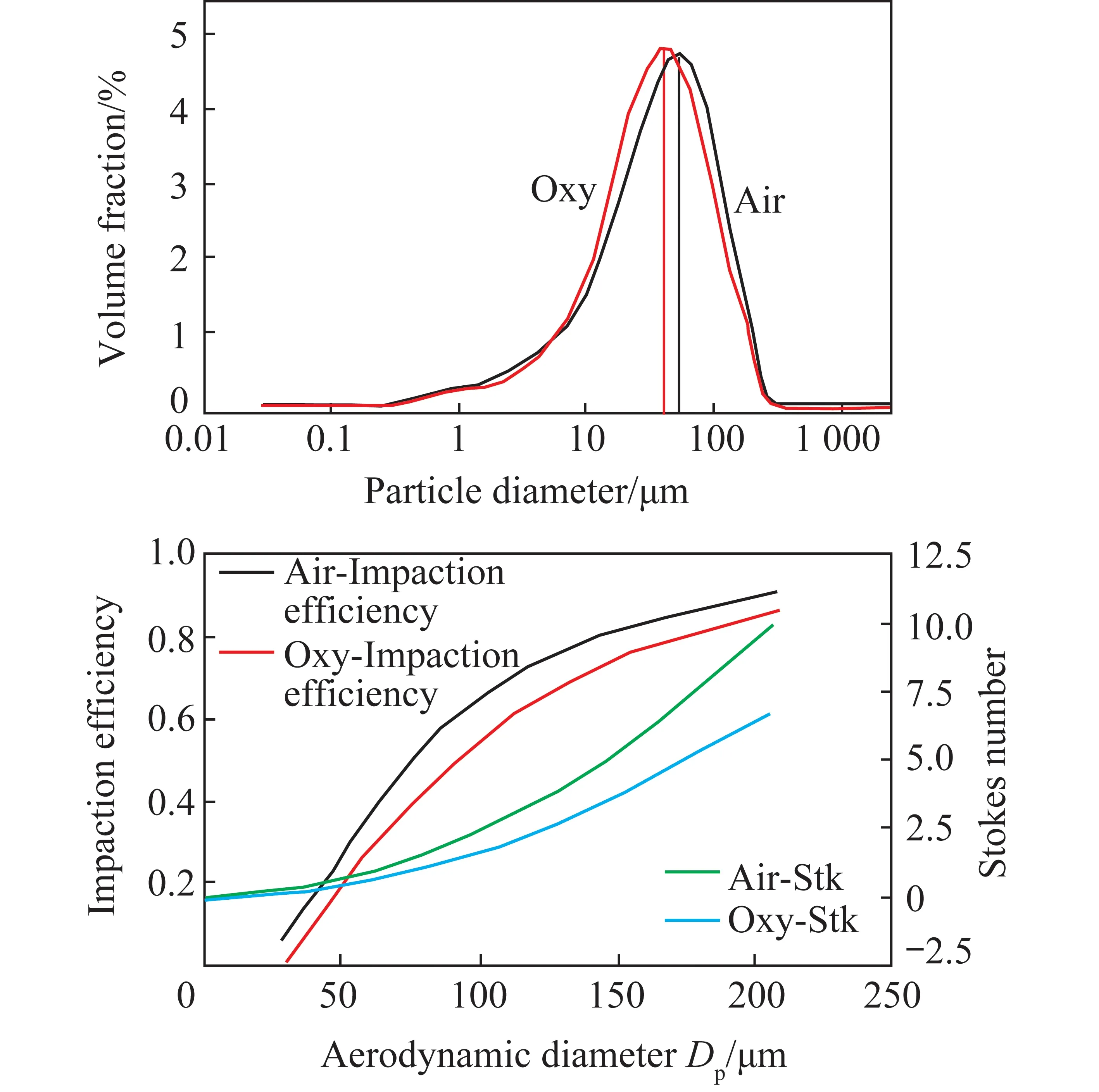

燃料特性不同会影响颗粒物的生成,而颗粒物是积灰的前驱体,因此燃料特性也会影响灰沉积特性。Wang等[70]研究了中国和美国稻壳在空气和富氧OXY70的工况下积灰的生成特性,如图15所示。燃料差异主要体现为:中国稻壳粒径较大、灰量较少、灰中钾含量较高。2种稻壳的在2种工况下生成的外层灰成分并没有差异,基本由Si构成,主要是因为2种稻壳原始灰分中硅含量占比较大(约90%)。但对于内层灰而言,中国稻壳在OXY70下生成的内层灰中Si含量仅为20%,远低于美国稻壳。这种差异可能是因为中国稻壳原始灰分中有机态的硅含量较低,因此释放到亚微米颗粒物中的硅较少,且内层灰中由较多亚微米颗粒构成,因此内层灰中的硅含量减少。

图15 2种稻壳在空气和富氧燃烧中生成的积灰成分[70]

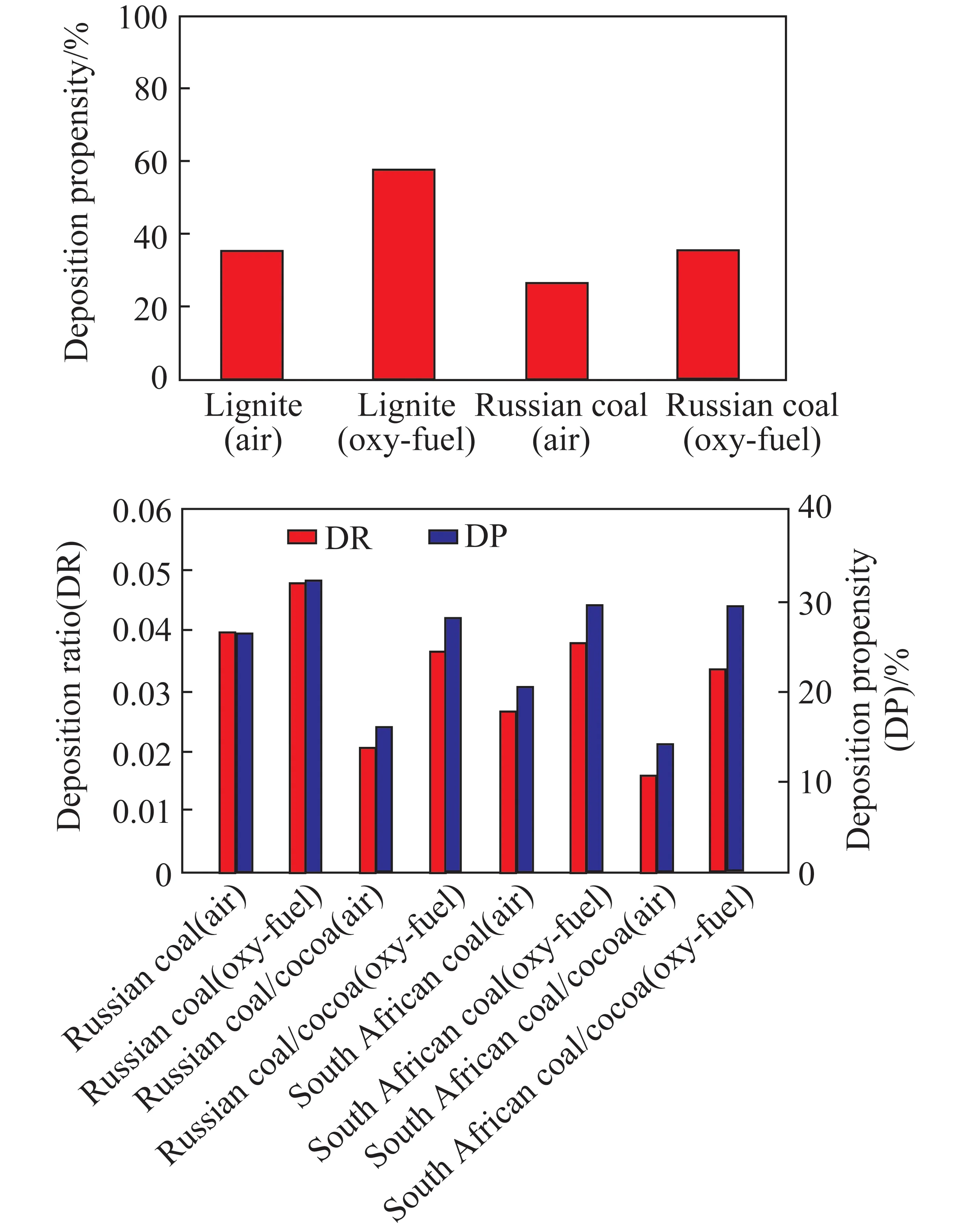

Zhou等[71]研究了不同矿物质添加剂对富氧燃烧中积灰的熔融特性,发现加入SiO2后会促进积灰的烧结现象,而Al2O3、Fe2O3、CaO和高岭土都会降低积灰的烧结现象,从而降低积灰生成倾向。Fryda等[67-68]在沉降炉进行了煤、煤和生物质混合物等5种燃料的空气燃烧和富氧燃烧(OXY30)试验,并使用空气冷却的取样管采集灰沉积样品,5种燃料的沉积倾向如图16所示。首先,空气和OXY30工况下褐煤的灰沉积倾向最大,原因是褐煤中碱金属和铁含量最高,形成更低的颗粒黏度从而易于在取样管上黏结而形成积灰。而生物质和煤混烧后灰沉积程度降低,这可能是由生物质和煤的灰分交互反应造成,但相关机理尚不明确。Wu等[66]研究了稻壳、煤和二者混合物在空气和富氧OXY70下的积灰特性,该研究同样发现添加稻壳可以降低灰沉积倾向,猜测主要是因为稻壳生成的灰颗粒粒径较大,经过换热面时会通过“冲刷作用”而损失部分已捕集的积灰,并非灰分间的交互反应所致,同时稻壳的掺入可能会使积灰变得较为疏松。

图16 5种燃料在空气和富氧燃烧中生成的积灰成分[67-68]

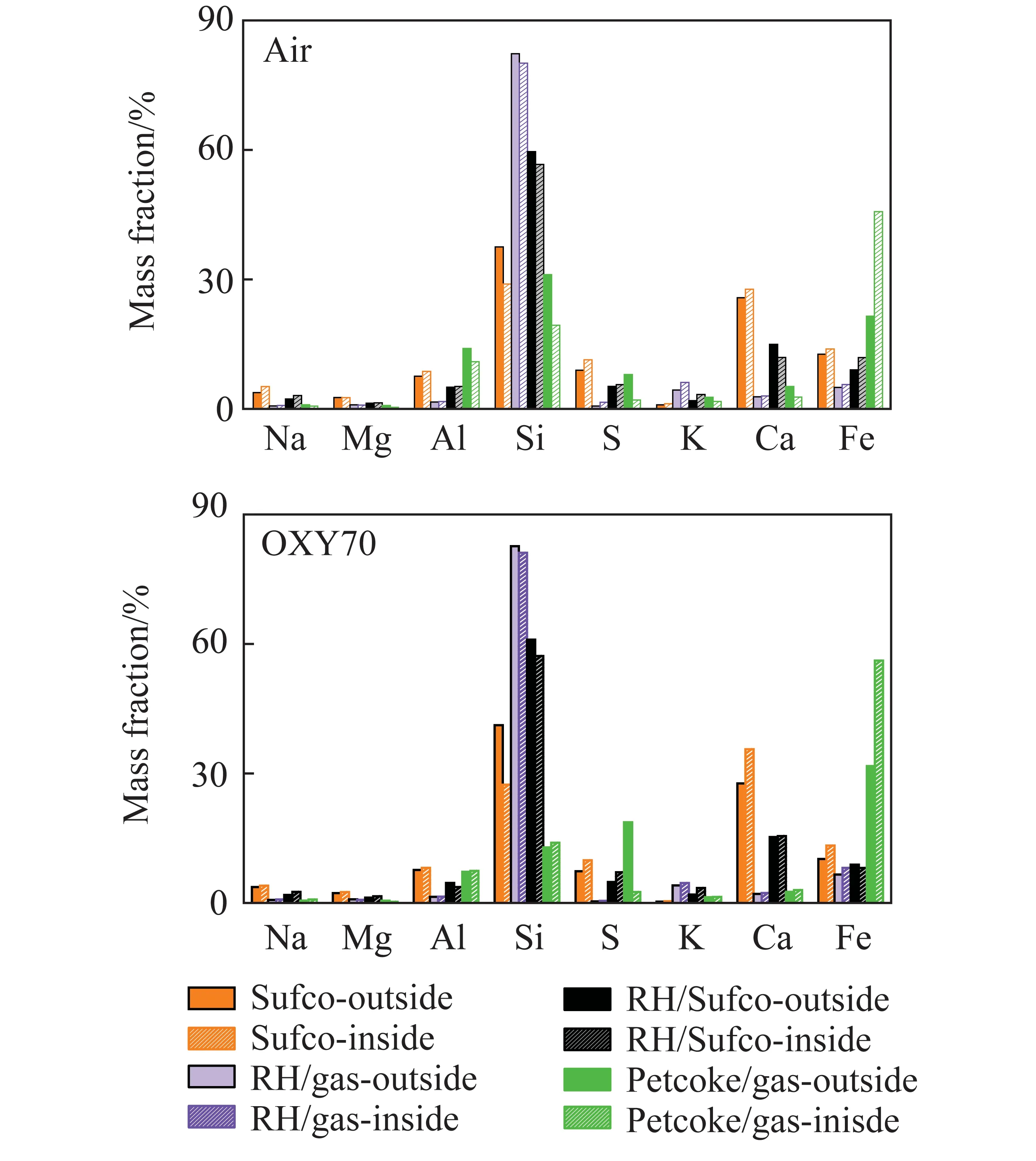

Wang等[53]研究了煤、生物质、石油焦等11种不同燃料在空气和富氧燃烧中沉积速率,其对石油焦在空气和富氧OXY70下的积灰特性表明,OXY70中的沉积速率高于空气燃烧下的沉积速率。这是由于OXY70的火焰温度远高于空气燃烧,氧化铁更容易与硅铝酸盐发生交互反应形成低黏度的含铁硅铝酸盐。尽管石油焦的原始灰分中铁含量仅为7%,但其燃烧中形成易黏结的含铁硅铝酸盐使得铁在沉积灰中富集显著[72](图17,含犹他煤、稻壳、混合物、石油焦4种燃料)。值得注意的是内外层积灰成分差异显著,内层中Fe含量更高而S、Si、Al等含量更低。在煤、稻壳和二者混合物的空气燃烧和富氧燃烧中,虽然煤的原始灰分中铁含量为5%,接近石油焦中灰分中铁含量,但煤OXY70积灰中铁含量远低于石油焦OXY70积灰中铁含量。这可能是由于石油焦中大部分铁处于游离态,燃烧中易被释放并与硅铝酸盐发生交互反应,而煤中的铁则以稳定的氧化态或黄铁矿形式存在,不易被释放,因此在积灰中含量也较低。

图17 4种不同燃料在空气和富氧燃烧中生成的积灰成分[53]

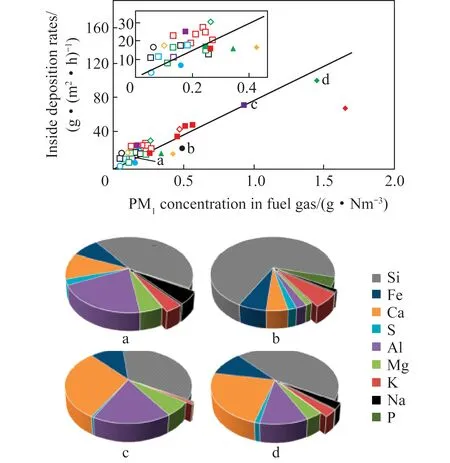

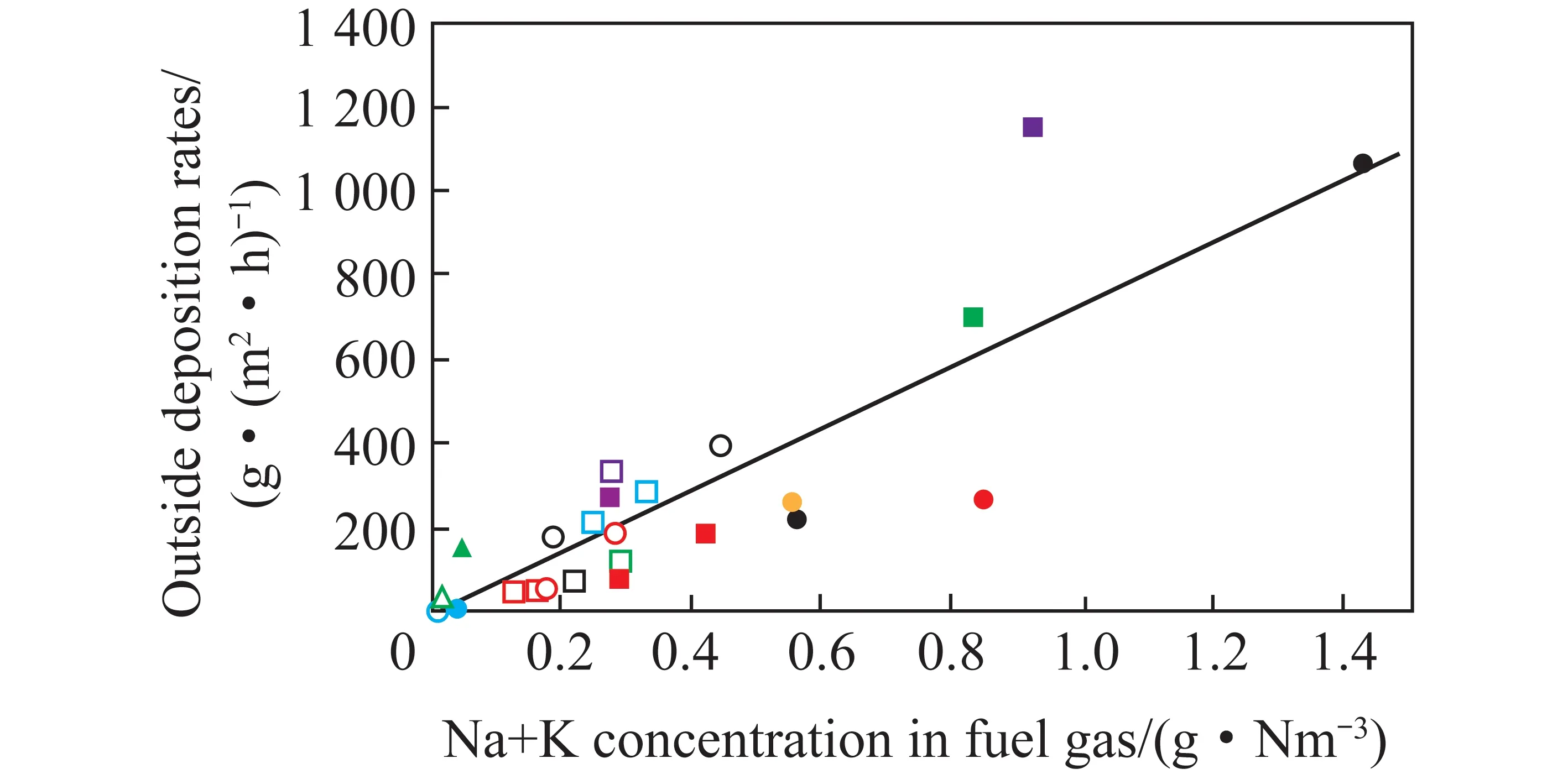

试验发现11种燃料内外层积灰的特性存在一定差异,对比发现,11种燃料在空气和富氧燃烧条件下,内层灰的沉积速率和亚微米颗粒PM1浓度有很好的正关联性(图18,a、b、c分别为犹他煤-空气、稻壳-富氧,稻壳/煤混合燃料-富氧),而外层灰的沉积速率和烟气中碱金属浓度有较好的正关联性(图19)。对于内层灰来说,由于其是积灰形成的初期阶段,换热面和烟气的温度梯度较大,且表面光滑,因此大颗粒撞击在壁面上较易脱落,而亚微米颗粒则可以通过热泳力而迁移到壁面,且由于动量较小,易在壁面上附着。这些附着在壁面上的亚微米颗粒对大颗粒起“黏结作用”,促进更多颗粒在换热面生成,因此烟气中亚微米颗粒越多,内层积灰生成速率越大。同时发现尽管高温富氧工况下生成的亚微米颗粒中碱金属含量极低(图18),其仍对内层灰形成有促进作用。内层灰形成后大颗粒主要通过惯性碰撞形成外层灰,此时碱金属含量增高会提高颗粒惯性碰撞后的捕集效率,因此外层灰的沉积速率和碱金属浓度有一定的正关联性[38]。内层积灰的生成速率一般远小于外层积灰,积灰一般主要由外层积灰构成。

图18 11种燃料在空气和富氧工况下内层灰沉积速率和亚微米颗粒浓度的关联以及4种工况下生成的亚微米颗粒的成分[38]

图19 11种燃料在空气和富氧工况下外层灰沉积速率和碱金属浓度的关联[38]

2.4 系统压力对灰沉积的影响

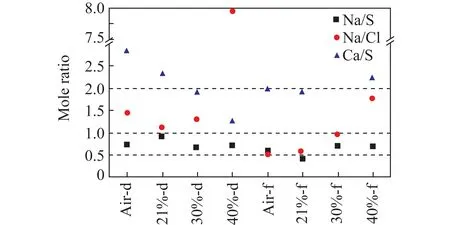

增压富氧燃烧中有关灰沉积形成的报道较少,目前只有Qiu等[73]在10 kW增压流化床上研究了准东煤在0.3 MPa增压富氧燃烧(OXY21/OXY30)中生成的积灰形貌和成分组成(图20)。研究了不同位置处生成的积灰的形貌和成分构成,发现OXY30内层灰的平均粒径大于OXY21,且OXY30积灰中Fe和Cl含量更高,但S含量更低。与外层灰相比,内层灰中Si、S、Fe含量更高,但Na、Mg、Ca、Cl含量更低。由于未研究常压富氧燃烧中的积灰特性,因此缺少灰沉积形成在常压和增压富氧燃烧中的对比。Liu等[74]在另一套50 kW循环流化床中研究了准东煤在常压富氧燃烧(OXY21/OXY30/OXY40)中的积灰成分构成。虽然2项工作中准东煤成分和流化床结构略有差别,但仍有助于探讨压力变化对积灰生成特性的影响。Liu等[74]发现常压富氧燃烧(OXY21/OXY30)条件下Na/S、Na/Cl、Ca/S分别为0.5~1.0、1.0~1.5、2.0~2.5(图21,d为积灰,f为飞灰),发现增压OXY21/OXY30中硫含量显著增加,氯含量略有减少,因此推测增压富氧燃烧可以促进硫元素的释放进而增强烟气和积灰的硫化反应,并提高积灰中的含硫量,减少了积灰中的氯含量。

图20 准东煤在0.3 MPa增压富氧燃烧工况下于取样管不同位置处形成的积灰成分[73]

图21 准东煤在0.1 MPa富氧燃烧工况下积灰和飞灰中Na/S、Na/Cl 和Ca/S的摩尔比

3 结语与展望

富氧燃烧是最具有工业化应用前景的燃煤电站燃烧中碳捕集技术之一。富氧燃烧的基础研究和示范试验得到了长足发展。通过对已有富氧燃烧中颗粒物和积灰研究可知,亚微米颗粒的形成对温度较为敏感,温度升高会促进亚微米颗粒的生成,同时增强了碱金属和硅铝酸盐的交互反应,而减少了碱金属在亚微米颗粒中含量。压力上升则可能会抑制亚微米颗粒的生成。但氧气浓度升高或压力升高对微米颗粒的产率和成分影响不显著。积灰是通过惯性碰撞、热泳力、冷凝、化学反应形成,换热器不同位置处积灰的生成机理略有不同,如热泳力是垂直侧积灰形成的主要机理,惯性碰撞是外层积灰形成的主要机理。富氧燃烧中氧气浓度上升时会降低灰颗粒的黏度并增加亚微米颗粒的生成,从而促进积灰的形成。未来富氧燃烧中有关颗粒物和积灰相关研究需要集中在以下几个方向。

1)不同燃料在富氧燃烧中颗粒物和积灰的生成特性。目前富氧燃烧中固体燃料的研究主要集中于煤和生物质,但富氧燃烧对低品位燃料(煤泥、污泥等)和固体废弃物(城市生活垃圾、工业固废物、农林废弃物等)也有很好的应用前景,可以解决固废的同时达到碳捕集的目标。低品位燃料和固体废弃物中燃料特性和煤/生物质有显著差异,其在富氧燃烧下各元素(如Na、K、Ca、Cl、S等)的释放特性也会随之改变,因此颗粒物的粒径分布和元素构成以及积灰的生成速率和成分需要进一步研究。

2)增压富氧燃烧中颗粒物和积灰的生成特性。目前,增压富氧燃烧是解决富氧燃烧CO2捕集过程能耗问题的最有效方法,会成为未来富氧燃烧技术的主流发展方向。但目前技术成熟仍处于较低水平,相关报道有限。未来需进一步加强增压富氧燃烧的技术开发,并系统研究压力对颗粒物和积灰生成特性的影响。

3)富氧燃烧中灰沉积的分层研究。积灰问题仍是锅炉运行中的最大隐患之一,尤其是富氧燃烧会促进积灰的形成。积灰形成较为复杂,涉及不同机理。虽然过往工作已意识到对积灰进行分层研究的重要性,但目前对积灰的分层研究仍不系统,不同层级的定义方式不太明确。未来需要根据积灰的烧结强度和成分随厚度的变化将其分为不同层级,研究其形成机理,尤其是富氧燃烧工况下氧气浓度和压力的影响。

4)富氧燃烧在放大试验中颗粒物和积灰生成特性。目前富氧燃烧的研究从小型10 kW沉降炉到大型35 MW锅炉都取得了较大突破,但缺少系统性的不同尺寸台架下的试验数据对比。未来需要在不同尺寸的台架下对同种燃料的同种工况下进行试验,研究放大试验中颗粒物和积灰的生成特性的改变规律。